Le formage en poudre au laser, également connu sous le nom de marque (mise en forme au laser), est une technologie de fabrication additive développée pour la fabrication de pièces métalliques directement à partir d’un modèle solide de conception assistée par ordinateur (CAO) utilisant une poudre de métal injectée dans un bain fondu créé par un faisceau laser concentré de haute puissance. Cette technique est également équivalente à plusieurs techniques de marque de commerce qui utilisent le surnom de dépôt de métal direct (DMD) et la consolidation laser (LC). Par rapport aux procédés utilisant des lits de poudre, tels que les objets de fusion par laser sélective (SLM) créés avec cette technologie, ils peuvent être considérablement plus grands, même jusqu’à plusieurs pieds de long.

Le Laser Engineered Net Shaping ou LENS est une technologie de prototypage rapide développée par Sandia National Laboratories qui permet de fabriquer des composants en métal directement à partir d’un modèle de CAO déposant des fils métalliques ou de la poudre métallique dans une boue générée par l’action d’un laser à faisceau de forte puissance. surface supérieure d’un substrat métallique préalablement déposé sur une plate-forme.

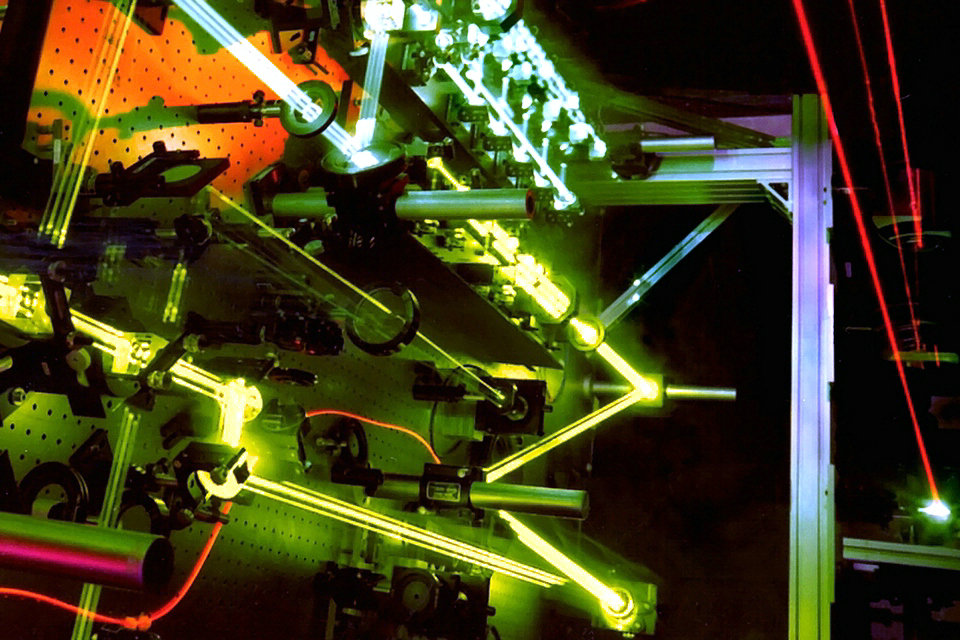

Le faisceau laser traverse généralement le centre de la tête et est orienté vers un petit point à l’aide d’une ou plusieurs lentilles. La surface XY se déplace bit (graphiques raster) pour produire chaque couche de l’objet individuellement. La tête se déplace verticalement à chaque fois qu’une seule couche est faite. La poudre métallique est excrétée et distribuée à la périphérie de la tête par gravité ou par gaz porteur sous pression. Le gaz inerte est utilisé pour protéger le pool de solvants de l’oxygène atmosphérique, pour un meilleur contrôle des couches, car la surface est plus humide.

Nous pouvons utiliser différents matériaux, tels que l’acier inoxydable, l’encre, le cuivre, l’aluminium, etc. Les matériaux réactifs, tels que le titane, sont particulièrement intéressants. La composition des matériaux peut évoluer de manière constante et dynamique, donnant lieu à des objets dont les propriétés s’excluent mutuellement avec l’utilisation des méthodes de fabrication classiques.

L’avantage de ce procédé est qu’il permet de produire des pièces métalliques entièrement solides présentant de bonnes propriétés métallurgiques et dans un avenir prévisible. Les articles manufacturés ont une conception finale presque complète, cependant, cela est nécessaire à la fin du processus d’usinage. Ils ont une bonne structure de granulation et des propriétés similaires, voire meilleures, que les matériaux intrinsèques. Le frittage laser sélectif est actuellement le seul processus commercial de prototypage rapide permettant de produire directement des pièces métalliques. Le soudage laser sélectif a moins de contraintes matérielles que le frittage laser sélectif et ne nécessite pas d’opérations de cuisson secondaire comme certains procédés.

Méthode

Un laser haute puissance est utilisé pour faire fondre la poudre de métal fournie coaxialement au foyer du faisceau laser à travers une tête de dépôt. Le faisceau laser traverse généralement le centre de la tête et est focalisé sur un petit point par une ou plusieurs lentilles. La table XY est déplacée en mode raster pour fabriquer chaque couche de l’objet. La tête est déplacée verticalement après chaque couche.

Les poudres métalliques sont distribuées et réparties autour de la tête, soit par gravité, soit à l’aide d’un gaz vecteur sous pression. Un gaz de protection inerte est souvent utilisé pour protéger le bain de fusion de l’oxygène de l’air afin de mieux contrôler ses propriétés et pour favoriser l’adhérence couche par couche en offrant un meilleur mouillage de la surface.

Étapes du processus

Un substrat métallique est déposé sur une plateforme

Un faisceau laser de forte puissance, focalisé de manière appropriée à travers un système de lentilles, frappe le substrat et fait fondre la surface, produisant une suspension fondue

Grâce à une tête de dépôt avec des graphiques tramés placés coaxialement au faisceau laser, des fils métalliques ou de la poudre métallique sont déposés dans la pâte pour augmenter le volume.

Une table déplacée dans le plan XY dessine les contours de la section pour chaque calque

Une fois le calque solidifié, le tableau se déplace verticalement vers le haut et le cycle recommence

Le gaz inerte sert à protéger la pâte de l’oxygène de l’atmosphère et à favoriser l’adhésion entre la couche et la couche, ce qui permet également de vérifier les caractéristiques du matériau en solidification.

Autres techniques

Ce processus est similaire aux autres technologies de fabrication 3D dans la mesure où il forme un composant solide par la méthode additive de couche. Le processus LENS peut aller du métal et de la poudre d’oxyde métallique aux pièces métalliques, dans de nombreux cas, sans aucune opération secondaire. LENS est similaire au frittage laser sélectif, mais la poudre de métal n’est appliquée que là où de la matière est ajoutée à la pièce. Il peut produire des pièces dans une vaste gamme d’alliages, notamment le titane, l’acier inoxydable, l’aluminium et d’autres matériaux spéciaux; ainsi que des matériaux composites et fonctionnellement classés. Les principales applications de la technologie LENS incluent la réparation et la révision, le prototypage rapide, la fabrication rapide et la fabrication en série limitée pour les marchés de l’aérospatiale, de la défense et de la médecine. Les études de microscopie montrent que les parties LENS sont complètement denses sans dégradation de la composition. Les tests mécaniques révèlent des propriétés mécaniques exceptionnelles telles que fabriquées.

Le processus peut également créer des pièces de forme nette « proches » lorsqu’il n’est pas possible de fabriquer un article selon les spécifications exactes. Dans ces cas, un processus de post-production tel qu’un usinage léger, une finition de surface ou un traitement thermique peut être appliqué pour obtenir la conformité finale. Il est utilisé comme opération de finition.

Applications

Grâce à LENS, il est possible d’obtenir une large gamme de composants métalliques pleine densité en cuivre, aluminium, acier inoxydable, titane, tels que pièces pour avions, prothèses médicales et outils de moulage par injection. La possibilité de modifier de manière dynamique la composition du matériau est également intéressante, ce qui permet de produire des pièces présentant des caractéristiques qui seraient mutuellement exclusives avec les méthodes de fabrication traditionnelles.

Les produits obtenus par LENS sont « presque nets », c’est-à-dire des produits presque finis, qui nécessitent encore un post-traitement.