Селективное лазерное плавление

Селективное лазерное плавление (SLM) или прямое металлическое лазерное спекание (DMLS) — это технология быстрого прототипирования, 3D-печати или производства добавок (AM), предназначенная для использования лазера с высокой степенью плотности для плавления и сплавления металлических порошков вместе. Во многих УУЗР считается подкатегорией селективного лазерного спекания (SLS). Процесс SLM обладает способностью полностью расплавлять металлический материал в твердую трехмерную часть, в отличие от SLS.

история

Селективное лазерное плавление, одна из нескольких технологий 3D-печати, началось в 1995 году в Институте Фраунгофера ILT в Аахене, Германия, с немецким исследовательским проектом, в результате чего был сделан так называемый базовый патент ILT SLM DE 19649865. Уже на этапе его новаторства Dr Дитер Шварце и доктор Маттиас Фокеле из F & S Stereolithographietechnik GmbH, расположенной в Падерборне, сотрудничали с исследователями ILT д-ром Вильгельмом Мейнерсом и доктором Конрадом Виссенбахом. В начале 2000-х годов F & S заключила коммерческое партнерство с MCP HEK GmbH (позднее — MTT Technology GmbH, а затем SLM Solutions GmbH), расположенной в Любеке на севере Германии. Недавно доктор Дитер Шварце с SLM Solutions GmbH и доктор Маттиас Фокеле основали Realizer GmbH.

Комитет по стандартизации ASTM International F42 сгруппировал селективное лазерное плавление в категорию «лазерного спекания», хотя это признанное неправильное название, поскольку процесс полностью расплавляет металл в твердую однородную массу, в отличие от селективного лазерного спекания (SLS), который является истинным процесс спекания. Другое название для выборочного лазерного плавления — это лазерное спекание прямого металла (DMLS), имя, отнесенное маркой EOS, однако вводящее в заблуждение реальный процесс, поскольку часть расплавляется во время производства, а не спекается, что означает, что деталь полностью плотная. Этот процесс во всех точках очень похож на другие процессы УУЗР и часто рассматривается как процесс УУЗР.

Аналогичным процессом является электронно-лучевое плавление (EBM), которое использует электронный пучок в качестве источника энергии.

Процедура

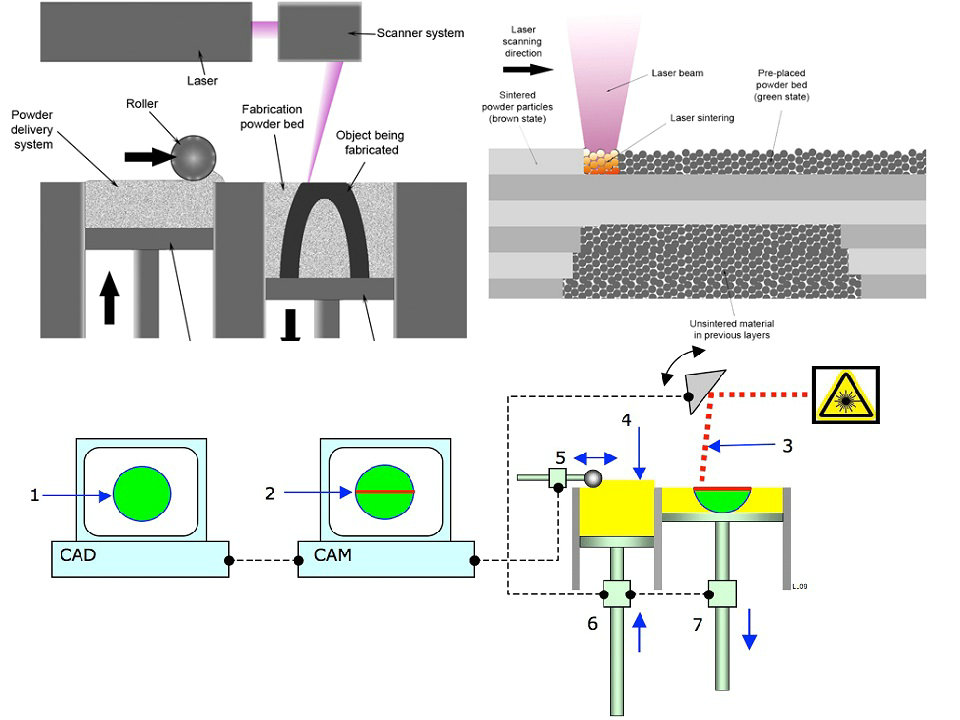

При селективной лазерной плавке обрабатываемый материал наносят в виде порошка тонким слоем на плите основания. Порошкообразный материал полностью переплавляется локально с помощью лазерного излучения и образует твердый слой материала после затвердевания. Затем нижнюю пластину опускают на величину толщины слоя и снова наносят порошок. Этот цикл повторяется до тех пор, пока все слои не будут переплавлены. Готовый компонент очищается от избыточного порошка, обрабатывается по мере необходимости или используется немедленно.

Толщины слоев, типичные для конструкции компонента, составляют от 15 до 500 мкм для всех материалов.

Данные для управления лазерным лучом генерируются с помощью программного обеспечения из тела 3D САПР. На первом этапе вычисления компонент разбивается на отдельные слои. На втором этапе вычисления пути (векторы), генерируемые лазерным лучом, генерируются для каждого слоя. Во избежание загрязнения материала кислородом процесс протекает в атмосфере защитного газа с аргоном или азотом.

Компоненты, полученные методом селективного лазерного плавления, характеризуются высокой удельной плотностью (> 99%). Это гарантирует, что механические свойства генеративно созданного компонента во многом соответствуют механическим свойствам основного материала.

Но он также может быть нацелен, изготовлен в соответствии с бионическими принципами или для обеспечения частичного модуля упругости, компонента с избирательной плотностью. В легких аэрокосмических и корпусных имплантатах такая избирательная эластичность часто требуется в компоненте и не может быть получена с использованием обычных методов.

По сравнению с обычными процессами (процесс литья) характеризуется лазерное плавление того факта, что инструменты или формы опущены (бесформенное производство) и, следовательно, время выхода на рынок может быть уменьшено. Другим преимуществом является большая свобода геометрии, которая позволяет производить формы компонентов, которые невозможно изготовить с формованными процессами или только с большим усилием. Кроме того, затраты на хранение могут быть уменьшены, поскольку конкретные компоненты не нужно хранить, но при необходимости генерируются генеративно.

Стратегия воздействия

Тенденция заключается в том, что чем выше мощность лазера, тем выше шероховатость компонента. Современная технология установки может контролировать плотность и качество поверхности в соответствии с принципом «оболочка-сердечник». Сегментированное воздействие оказывает определенное влияние на внешние области компонента, выступов и областей с высокой плотностью компонентов. Оптимизированная стратегия воздействия повышает уровень качества и в то же время скорость нарастания. Профиль производительности компонента может быть значительно увеличен с помощью сегментированной экспозиции.

Аспекты качества и топология

Производители установок применяют различные подходы к обеспечению качества, которые id R. С одной стороны, внеосевой (или ex situ), или, с другой стороны, на оси (или на месте).

Классические внеосевые проверки имеют более низкое разрешение и более низкую частоту обнаружения. Например, используется инфракрасная чувствительная камера, которая располагается вне технологической камеры, то есть ex situ. Преимущество решения ex-situ — простая системная интеграция системы и системы камер. Внеосевой дизайн позволяет делать заявления о общем режиме плавления и охлаждения. Однако подробное изложение о ванне расплава не выводится.

Настройка на оси / в месте (например, концепция концептуального лазера) основана на коаксиальном расположении детекторов. Используемыми детекторами являются камера и фотодиод, которые используют ту же оптику, что и лазер. Эта коаксиальная интеграция обеспечивает высокое разрешение, связанное с координатами. Скорость распознавания зависит от скорости сканирования. Если это 1000 мм / с, результат составляет 100 мкм, то есть расстояние, на которое когда-либо снимается фотография. При 2000 мм / с это значение составляет 200 мкм. Преимущество коаксиального устройства состоит в том, что Schmelzbademissionen всегда фокусируются на точке детекторов, а детали изображения уменьшаются, и, следовательно, частота дискретизации может быть увеличена. Возможный детальный анализ характеристик бассейна расплава (площадь бассейна расплава и интенсивность расплава).

Обработать

DMLS использует различные сплавы, позволяя прототипам быть функциональным оборудованием, изготовленным из того же материала, что и производственные компоненты. Поскольку компоненты создаются поэтапно, возможно создание органических геометрий, внутренних элементов и сложных проходов, которые нельзя было отличить или иначе обработать. DMLS производит прочные, прочные металлические детали, которые хорошо работают как с функциональными прототипами, так и с конечными деталями производства.

Процесс начинается с отсечения данных 3D-файла CAD в слои, обычно толщиной от 20 до 100 микрометров, создавая 2D-изображение каждого слоя; этот формат файла является стандартным стандартным.stl-файлом, используемым на большинстве технологий трехмерной печати или стереолитографии на основе слоев. Затем этот файл загружается в программный пакет подготовки файлов, который присваивает параметры, значения и физические возможности, которые позволяют интерпретировать и создавать файлы различными типами обрабатывающих машин.

При селективной лазерной плавке тонкие слои распыленного мелкодисперсного металлического порошка равномерно распределяются с использованием механизма покрытия на подложку, обычно металлическую, которая крепится к индексируемому столу, который перемещается по вертикальной оси (Z). Это происходит внутри камеры, содержащей плотно контролируемую атмосферу инертного газа, либо аргона, либо азота при уровнях кислорода ниже 500 частей на миллион. Как только каждый слой распределен, каждый двумерный срез геометрии детали сплавляется путем избирательного плавления порошка. Это достигается мощным лазерным лучом, обычно это иттербий-волоконный лазер с сотнями ватт. Лазерный луч направлен в направлениях X и Y с двумя высокочастотными сканирующими зеркалами. Лазерная энергия достаточно интенсивна, чтобы обеспечить полное плавление (сварка) частиц с образованием твердого металла. Процесс повторяется после слоя после слоя.

В машине DMLS используется мощный лазерный оптический лазер Yb с мощностью 200 Вт. Внутри камеры для сборки есть платформа для раздачи материала и платформа для сборки, а также лезвие для повторного покрытия, используемое для перемещения нового порошка на платформе сборки. Технология сплавляет металлический порошок в твердую часть путем плавления его локально с использованием сфокусированного лазерного луча. Части закладываются аддитивно по слоям, обычно используя слои толщиной 20 микрометров.

Селективное термическое спекание

Селективное термическое спекание (SHS) — это тип процесса производства присадок. Он работает с использованием термопечатающей головки для нанесения тепла на слои порошкообразного термопластика. Когда слой закончен, порошкообразный слой перемещается вниз, а автоматический ролик добавляет новый слой материала, который спекается, чтобы сформировать следующий поперечный разрез модели. SHS лучше всего подходит для изготовления недорогих прототипов для оценки концепции, соответствия / формы и функционального тестирования. SHS — технология изготовления пластмассовых добавок, аналогичная селективному лазерному спеканию (SLS), главным отличием является то, что SHS использует менее интенсивную термопечатающую головку вместо лазера, тем самым делая ее более дешевым решением и может быть уменьшена до размеров рабочего стола.

Селективное лазерное плавление Характеристики

Геометрическая свобода

Свобода геометрии позволяет создавать сложные структуры, которые невозможно реализовать технически или экономически с помощью обычных методов. К ним относятся подрезы, поскольку они могут встречаться в ювелирных изделиях или технических компонентах.

Легкая конструкция и бионика

Также возможно создавать открытые пористые структуры, благодаря чему легкие компоненты могут быть получены при сохранении прочности. Потенциал легкой конструкции считается очень важным преимуществом процесса. Бионический шаблон из природы — пористая структура костей. В общем, подходы бионики играют все более важную роль на конструктивной стороне.

Редизайн и подход One Shot

По сравнению с классическими литыми или измельченными деталями, которые часто собираются вместе, чтобы сформировать сборку, можно построить полную сборку или, по крайней мере, несколько отдельных деталей за один выстрел (одноразовая техника). Количество компонентов в сборке имеет тенденцию к уменьшению. Говорят тогда о редизайне предыдущей конструкции. Генераторный компонент может быть установлен более легко, и, как правило, усилие сборки уменьшается.

Смешанная конструкция / гибридное строительство

Под смешанной конструкцией / гибридной конструкцией в процессе SLM речь идет о производстве частично генеративно изготовленного компонента. Здесь, на плоской поверхности первой, условно изготовленной области компонента в последующем процессе УУЗР, создается вторая, созданная по существу часть области компонентов. Преимущество гибридной конструкции заключается в том, что объем конструкции, который будет производиться в процессе SLM, может быть значительно уменьшен, и простые геометрические формы могут быть построены традиционно, геометрически более требовательные области с помощью процесса УУЗР. Таким образом, время строительства и затраты на металлический порошковый материал уменьшаются из-за меньшего объема для производства по участку технологического процесса УУЗР.

Прототипы и уникальные предметы

Для формованных процессов требуется некоторый размер партии для переноса стоимости пресс-форм на себестоимость. Процесс УУЗР устраняет эти ограничения: становится возможным своевременно создавать образцы или прототипы. Кроме того, очень индивидуальные детали могут возникать как уникальные, поскольку они необходимы для протезов, имплантатов, элементов часов или ювелирных изделий. Особой особенностью является одновременное производство уникальных предметов в пространстве (например, имплантаты зубов, имплантаты бедра или опорные элементы позвоночника). Становится возможным разработать и изготовить индивидуализированные компоненты, особенно для пациента.

Селективные плотности

В обычной фрезерной или токарной части плотность детали всегда равномерно распределена. С расплавленной лазером частью можно варьироваться. Некоторые области компонента могут быть жесткими, а другие могут быть эластично применены, например, например, с требованиями к сотовой структуре (бионические принципы) компоненты могут быть гораздо более креативными по сравнению с обычными методами.

интеграция функций

Чем выше сложность, тем эффективнее генерирующий процесс. Функции могут быть интегрированы (например, с каналами контроля температуры или воздушными форсунками, или часть получает функцию шарнира или сенсорные инструменты, встроенные в компонент). Компоненты с увеличенной стоимостью более эффективны, чем обычные компоненты.

«Зеленые технологии»

Экологические аспекты, такие как низкое потребление энергии при эксплуатации завода и сохранение ресурсов (он используется в точности как используемый материал / нет отходов), являются элементарными особенностями лазерного плавления. Также нет выбросов масла или хладагента, как это часто встречается сегодня в машинных технологиях. Можно использовать даже остаточное тепло. Лазер 1000 Вт испускает ок. 4 кВт тепла, которые могут использоваться строительными службами в контуре водяного охлаждения. Обычные методы все чаще рассматриваются с их недостатками с точки зрения устойчивости. Лазерное плавление также означает вклад в сокращение выбросов CO₂ в четырех особых аспектах легкой конструкции, без инструмента, децентрализованного производства и «по требованию». Это сочетание сохранения ресурсов в сочетании с высокой эффективностью и стандартами качества. Эти тенденции могут служить генерирующим производством.

Производство по запросу

Важным аспектом лазерного плавления является временное и местное производство по мере необходимости. Это может существенно изменить концепцию логистики (например, у производителей самолетов), поскольку запасные части больше не нужно хранить, но при необходимости их можно распечатать. Кроме того, можно сократить время проверки самолетов в производстве по требованию.

снижение использования материала

Особенно по сравнению с фрезерованием из полной части использования нижнего материала. Предполагается, что в среднем потребляется чистый вес компонента и около 10% материала для опорных конструкций (это опорные конструкции, необходимые для конструкции).

материалы

Многие машины с избирательной лазерной талой (SLM) работают с рабочим пространством до 15 мм (15,748 дюйма) в X и Y и могут достигать 400 мм (15,748 дюйма). Некоторые из материалов, используемых в этом процессе, могут включать медь, алюминий, нержавеющая сталь, инструментальная сталь, кобальтовый хром, титан и вольфрам. Для того, чтобы материал использовался в процессе, он должен существовать в распыленной форме (порошковая форма). В настоящее время имеющиеся сплавы, используемые в этом процессе, включают 17-4 и 15-5 нержавеющую сталь, матирующую сталь, кобальтовый хром, инсонель 625 и 718, алюминий AlSi10Mg и титан Ti6Al4V.

Материалы, используемые для селективного лазерного плавления, обычно являются стандартными материалами, которые не содержат связующих. Производители машин и их материальные партнеры сертифицируют материалы серии для пользователей (например, для зубных технологий или медицинских приложений в соответствии с Директивами ЕС и Законом об ответственности за продукцию).

Материалы серии преобразуются путем распыления в виде порошка. Это создает сферические частицы. Минимальный и максимальный диаметр используемых частиц выбирается в зависимости от используемой толщины слоя и качества компонента. Все порошковые материалы на 100% повторно используются для последующих строительных процессов. Обновление неиспользуемого материала не требуется.

Расход материала равен id R. рассчитывается следующим образом: вес компонента + 10% (надбавка на 10% обусловлена несущей конструкцией, которая должна быть отделена от компонента после производственного процесса).

Используемые материалы, например:

Нержавеющая сталь

Инструментальная сталь

Алюминий и алюминиевые сплавы

Титан и титановые сплавы

Хром-кобальт-молибденовые сплавы

Бронзовые сплавы

Сплавы драгоценных металлов

Никелевые сплавы

Медные сплавы

керамика

Приложения

Типы применений, наиболее подходящие для процесса селективного лазерного плавления, представляют собой сложные геометрии и структуры с тонкими стенками и скрытыми пустотами или каналами, с одной стороны, или с небольшими размерами партии, с другой стороны. Преимущество может быть достигнуто при создании гибридных форм, в которых можно создавать сплошные и частично сформированные или решетчатые геометрии, чтобы создать единый объект, такой как тазобедренный сустав или чашка вертлужной впадины или другой ортопедический имплантат, где осеоинтеграция усиливается геометрией поверхности. Большая часть новаторской работы с технологиями селективного лазерного плавления — это легкие детали для аэрокосмической промышленности, где традиционные ограничения производства, такие как оснастка и физический доступ к поверхностям для механической обработки, ограничивают конструкцию компонентов. Узел SLM позволяет создавать детали аддитивно, чтобы сформировать компоненты чистой сетки, а не удалять отходы.

Этот процесс можно использовать во многих отраслях. К ним относятся:

авиационно-космический

Автомобилестроение

Стоматологическая технология (протезы, имплантаты)

Медицинская техника (медицинские приборы, эндоскопия, имплантаты или ортопедия)

машиностроение

Конструкция станка (например, мелкие и точные сверла)

Конструкция инструмента (например, вставки для контурного контроля температуры)

Продукты для жизни, такие как ювелирные изделия, мода, обувь или часы

Конструкция прототипа, такая как: быстрое прототипирование

биологически разработанные легкие компоненты (например, технические компоненты, которые имитируют структуру кости)

Малая серия для гонок (автомобильный спорт и мотоцикл)

технические компоненты из металла

Традиционные технологии производства имеют относительно высокую стоимость установки (например, для создания пресс-формы). Хотя УУЗР имеет высокую себестоимость на часть (главным образом потому, что она требует больших затрат времени), желательно, чтобы производилось только очень небольшое количество деталей. Это относится, например, к запасным частям старых машин (например, старинных автомобилей) или к отдельным продуктам, таким как имплантаты.

Испытания Центра космических полетов им. Маршалла НАСА, которые экспериментируют с техникой изготовления некоторых труднообрабатываемых деталей из никелевых сплавов для ракетных двигателей J-2X и RS-25, показывают, что трудно изготовить детали, изготовленные с использованием техники, несколько слабее, чем кованые и измельченные детали, но часто избегают необходимости сварки слабых мест.

Эта технология используется для производства прямых деталей для различных отраслей промышленности, включая аэрокосмическую, стоматологическую, медицинскую и другие отрасли промышленности, которые имеют мелкие и средние, очень сложные детали и инструментальную промышленность для изготовления прямых инструментов. DMLS — очень экономичная и экономичная технология. Эта технология используется как для быстрого прототипирования, так и для сокращения времени разработки новых продуктов, а также для производства продукции как метода экономии затрат для упрощения сборок и сложных геометрий. С типичной оболочкой построения (например, для EOSINT M280 EOS) размером 250 x 250 x 325 мм и возможностью «расти» нескольких частей за один раз,

В Северо-Западном политехническом университете Китая используется подобная система для создания структурных титановых деталей для самолетов. Исследование EADS показывает, что использование этого процесса позволит сократить количество материалов и отходов в аэрокосмических приложениях.

5 сентября 2013 года Элон Маск написал твиттер с изображением камеры с ракетным двигателем SuperDraco с рекуперативным охлаждением SpaceX, появившегося на металлическом принтере EOS 3D, отметив, что он состоит из суперсплава Inconel. В неожиданный ход SpaceX объявила в мае 2014 года, что полнофункциональная версия двигателя SuperDraco полностью напечатана и является первым полностью печатным ракетным двигателем. Используя Inconel, сплав из никеля и железа, аддитивно производимый методом прямого металлического лазерного спекания, двигатель работает при давлении в камере 6,900 килопаскалей (1000 фунтов на квадратный дюйм) при очень высокой температуре. Двигатели содержатся в печатной защитной гондоле, также напечатанной DMLS, для предотвращения распространения разломов в случае отказа двигателя. В мае 2014 года двигатель завершил полный квалификационный тест и планирует в апреле 2018 года совершить первый орбитальный космический полет.

Возможность 3D-печати сложных деталей была ключевой для достижения малой массы двигателя. Согласно Elon Musk, «это очень сложный двигатель, и было очень сложно сформировать все охлаждающие каналы, головку инжектора и механизм дросселирования. Возможность печатать высокопрочные передовые сплавы … имела решающее значение для возможности для создания двигателя SuperDraco, как есть ». Процесс 3D-печати для двигателя SuperDraco значительно сокращает время выполнения по сравнению с традиционными литыми деталями и «обладает превосходной прочностью, пластичностью и сопротивлением разрушению с меньшей изменчивостью свойств материалов».

Отраслевые приложения

Aerospace — воздуховоды, крепления или крепления, содержащие специальные воздухоплавательные приборы, лазерное спекание соответствует как потребностям коммерческой, так и военной аэрокосмической промышленности

Производство — лазерное спекание может служить нишевым рынкам с низкими объемами по конкурентоспособным ценам. Лазерное спекание не зависит от эффекта масштаба, это освобождает вас от фокусировки на оптимизации размера партии.

Медицина — Медицинские приборы представляют собой сложные, высокоценные продукты. Они должны точно соответствовать требованиям клиентов. Эти требования обусловлены не только личными предпочтениями оператора: необходимо соблюдать законные требования или нормы, которые отличаются друг от друга по регионам. Это приводит к множеству разновидностей и, следовательно, к небольшим объемам предлагаемых вариантов.

Прототипирование. Лазерное спекание может помочь, создав конструктивные и функциональные прототипы. В результате функциональное тестирование может быть инициировано быстро и гибко. В то же время эти прототипы могут использоваться для оценки возможного принятия потребителем.

Инструмент — прямой процесс исключает создание траектории инструмента и многочисленные процессы обработки, такие как EDM. Вставки инструмента строятся в течение ночи или даже через несколько часов. Кроме того, свобода дизайна может быть использована для оптимизации производительности инструмента, например, путем интеграции конформных каналов охлаждения в инструмент.

Другие приложения

Детали с полостями, поднутрениями, углы сквозняков

Модели Fit, формы и функций

Инструменты, приспособления и приспособления

Конформационные каналы охлаждения

Роторы и рабочие колеса

Сложный брекетинг

потенциал

Селективное лазерное плавление или производство присадок, иногда называемое быстрым производством или быстрым прототипированием, находится в зачаточном состоянии с относительно небольшим количеством пользователей по сравнению с обычными методами, такими как обработка, литье или ковка металлов, хотя те, кто использует эту технологию, стали очень опытными , Как и любой процесс или метод, селективная лазерная плавка должна соответствовать задаче. Рынки, такие как аэрокосмическая или медицинская ортопедия, оценивают технологию как производственный процесс. Препятствия к принятию являются высокими, и проблемы соблюдения приводят к длительным периодам сертификации и квалификации. Об этом свидетельствует отсутствие полностью сформированных международных стандартов, позволяющих измерять эффективность конкурирующих систем. Стандартом является стандартная терминология ASTM F2792-10 для технологий аддитивного производства.

Отличие от селективного лазерного спекания (SLS)

Использование SLS относится к процессу применительно к различным материалам, таким как пластмассы, стекло и керамика, а также к металлам. Что отличает SLS от другого процесса 3D-печати, так это отсутствие способности полностью расплавлять порошок, а затем нагревать его до определенной точки, где зерна порошка могут сливаться вместе, позволяя контролировать пористость материала. С другой стороны, SLM может идти на один шаг дальше, чем SLS, используя лазер для полного расплавления металла, то есть порошок не сливается вместе, а фактически сжижается достаточно долго, чтобы расплавить порошковые зерна в однородную часть. Поэтому SLM может создавать более прочные детали из-за пониженной пористости и большего контроля над кристаллической структурой, что помогает предотвратить отказ детали. Тем не менее, SLM возможен только при использовании одного металлического порошка.

Выгоды

DMLS имеет много преимуществ по сравнению с традиционными технологиями производства. Способность быстро производить уникальную деталь является наиболее очевидной, поскольку не требуется никаких специальных инструментов, и детали могут быть построены в течение нескольких часов. Кроме того, DMLS позволяет проводить более строгие испытания прототипов. Поскольку DMLS может использовать большинство сплавов, прототипы теперь могут быть функциональными аппаратными средствами, изготовленными из того же материала, что и производственные компоненты.

DMLS также является одной из немногих технологий производства присадок, которые используются в производстве. Поскольку компоненты создаются поэтапно, можно создавать внутренние функции и проходы, которые нельзя было отличить или иначе обработать. Сложные геометрии и сборки с несколькими компонентами могут быть упрощены до меньшего количества деталей с более экономичной сборкой. DMLS не требует специальных инструментов, таких как отливки, поэтому это удобно для коротких производственных циклов.

Ограничения

Факторы, которые следует учитывать до использования технологии, могут быть связаны с аспектами размера, детализации деталей и обработки поверхности, а также ошибки печати по оси Z. Однако, планируя сборку в машине, где большинство функций построено по оси x и y по мере того, как материал заложен, допускается управление характеристиками допусков. Поверхности обычно нужно полировать для достижения зеркального или очень гладкого покрытия.

Для изготовления инструмента необходимо прежде всего использовать плотность материала готовой детали или вкладыша. Например, в литьевых формовочных вставках любые дефекты поверхности могут вызвать дефекты в пластмассовой части, и вставки должны соприкасаться с основанием формы с температурой и поверхностями для предотвращения проблем.

Независимо от используемой материальной системы, процесс DMLS оставляет зернистую отделку поверхности из-за «размера частиц порошка, последовательной поэтапной сборки и [разбрасывания металлического порошка до спекания механизмом распределения порошка».

Металлическая опорная конструкция удаление и обработка пост части генерируемого может быть процесс занимает много времени и требует использования механической обработки, EDM и / или шлифовальных станков, имеющих один и тот же уровень точности предоставленной RP машины.

Лазерная полировка посредством поверхностного плавления деталей, изготовленных DMLS, способна уменьшить шероховатость поверхности с помощью быстро движущегося лазерного луча, обеспечивающего «достаточно тепловую энергию, чтобы вызвать плавление поверхностных пиков. Затем расплавленная масса течет в поверхность долины поверхностным натяжением, гравитационным и лазерным давлением, тем самым уменьшая шероховатость ».

При использовании быстрых прототипирующих машин файлы .stl, которые не содержат ничего, кроме данных сырой сетки в двоичном формате (сгенерированных из Solid Works, CATIA или других крупных программ САПР), нуждаются в дальнейшем преобразовании в файлы .cli & .sli (формат, необходимый для не стереолитографические машины). Программное обеспечение convertts.stl файл to.sli файлы, как и в остальной части процесса, могут быть затраты, связанные с этим шагом.

Компоненты машины

Типичными компонентами машины DMLS являются: лазер, ролик, поршень для спекания, съемная сборная плита, порошок подачи, поршень подачи и оптика и зеркала.