選択的レーザ溶融(SLM)またはダイレクトメタルレーザ焼結(DMLS)は、高出力密度レーザを使用して金属粉末を溶融し融合するために設計されたラピッドプロトタイピング、3D印刷、または添加物製造(AM)技術です。 多くのSLMは選択的レーザ焼結(SLS)のサブカテゴリであると考えられている。 SLMプロセスは、SLSとは異なり、金属材料を固体の三次元部品に完全に溶融する能力を有する。

歴史

ドイツのアーヘンにあるフラウンホーファー研究所のILTでドイツの研究プロジェクトを開始し、いわゆるILT SLMの特許DE 19649865を開始した。いくつかの3D印刷技術の1つである選択的レーザー溶融は、すでに開拓段階にあったPaderbornにあるF&S Stereolithographietechnik GmbHのDieter Schwarze博士とMatthias Fockele博士は、ILTのDr. Wilhelm Meiners博士とKonrad Wissenbach博士との共同研究を行った。 2000年代初め、F&Sは、ドイツ北部のリューベックにあるMCP HEK GmbH(後にMTT Technology GmbH、その後SLM Solutions GmbHと名付けました)との商業提携を開始しました。 最近、Dieter Schwarze博士はSLM Solutions GmbHに、Matthias Fockele博士はRealizer GmbHを設立しました。

ASTM International F42規格委員会は、選択的レーザー焼結(SLS)とは異なり、選択的レーザー溶融を「レーザー焼結」のカテゴリーに分類していますが、これは金属が固体の均質な塊に完全に溶融するため、焼結工程。 選択的レーザー融解のもう一つの名前は、ダイレクトメタルレーザー焼結(DMLS)です。これはEOSブランドの名前ですが、生産中に部品が溶けているため、実際のプロセスでは誤解を招きます。 このプロセスは、他のSLMプロセスと非常によく似ており、しばしばSLMプロセスと見なされます。

同様のプロセスは、電子ビームをエネルギー源として使用する電子ビーム溶融(EBM)である。

手順

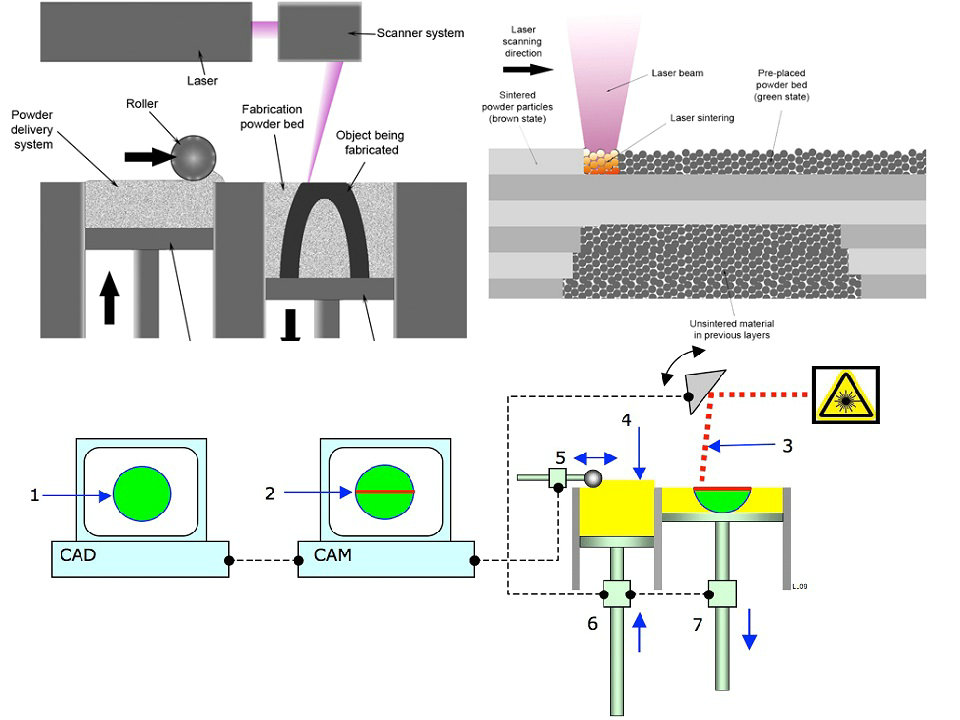

選択的レーザ溶融では、処理される材料は、ベースプレート上の薄層の粉末形態で適用される。 粉末状材料は、レーザー照射によって局所的に完全に再溶融され、凝固後に材料の固体層を形成する。 続いて、ベースプレートを層の厚さ分だけ下降させ、再び粉体を塗布する。 このサイクルは、全ての層が再溶融されるまで繰り返される。 完成した成分を過剰の粉末で洗浄し、必要に応じて加工し、またはすぐに使用する。

構成要素の構造に典型的な層の厚さは、すべての材料について15〜500μmである。

レーザビームの誘導のためのデータは、3D CAD本体からソフトウェアによって生成される。 第1の計算ステップでは、構成要素は個々の層に分割される。 第2の計算ステップでは、レーザビームによって生成された経路(ベクトル)が各層ごとに生成される。 材料の酸素による汚染を避けるために、プロセスはアルゴンまたは窒素を用いた保護ガス雰囲気下で行われる。

選択的レーザー溶融によって生成される成分は、高い比密度(> 99%)を特徴とする。 これにより、生成された成分の機械的性質が基体の機械的性質に大部分一致することが保証される。

しかし、それは、バイオニック原理に従って、または選択的密度を有する成分である部分弾性率を確実にするために、標的化、製造することもできる。 軽量の航空宇宙および身体インプラントでは、このような選択的弾性は、構成要素内でしばしば望まれ、従来の方法を用いて製造することはできない。

従来のプロセス(鋳造プロセス)と比較すると、ツールやモールドを省略した(無秩序な生産)ことにより市場投入までの時間を短縮することができます。 もう1つの利点は、形状の自由度が高いことです。これにより、モールドプロセスでは生産できない部品形状や大きな労力で生産することができます。 さらに、特定のコンポーネントを保存する必要はなく、必要なときに生成するため、ストレージコストを削減できます。

エクスポージャー戦略

レーザパワーが高いほど、部品の粗さが大きくなる傾向がある。 最新のプラントエンジニアリングは、「シェルコア原理」に従って密度と表面品質を制御することができます。 セグメント化された露光は、コンポーネントの外側領域、オーバーハングおよび高密度コンポーネント領域に特定の影響を与えます。 最適化された曝露戦略は、品質レベルを向上させ、同時に構築速度を向上させる。 セグメント化された露出の助けを借りて、コンポーネントの性能プロファイルを大幅に向上させることができます。

品質面とトポロジー

プラントメーカーは、一方では軸外(または現場外)で、他方では軸上(またはその場で)で異なる品質保証アプローチを追求している。

古典的なオフアクシス検査では、分解能が低く、検出率が低くなります。 例えば、処理チャンバの外側、すなわち元の場所に配置された赤外線感受性カメラが使用される。 現場外のソリューションの利点は、システムとカメラシステムのシンプルなシステム統合です。 軸外設計により、全体の溶融および冷却挙動に関する記述が可能になる。 しかしながら、溶融浴に関する詳細な記述は導き出せない。

軸上/現場設置(例えば、コンセプトレーザの構築)は、検出器の同軸配置に基づいている。 使用される検出器は、レーザと同じ光学系を使用するカメラおよびフォトダイオードである。 この同軸統合により、高度な座標関連3D解像度が可能になります。 認識率はスキャン速度から得られます。 これが1,000mm / sである場合、結果は100μm、すなわち画像が撮影される距離である。 2,000mm / sでは、その値は200μmである。 同軸配置は、Schmelzbademissenが常に検出器の一点に焦点を当て、画像の細部が低減され、したがってサンプリングレートを高めることができるという利点を有する。 溶融池特性(溶融池面積および溶融池強度)の詳細な分析が可能になる。

プロセス

DMLSは様々な合金を使用しており、プロトタイプを生産コンポーネントと同じ材料で作られた機能ハードウェアにすることができます。 構成要素は層ごとに構築されているので、鋳造することができないかまたは機械加工することができなかった有機形状、内部特徴および困難な通路を設計することが可能である。 DMLSは、強力で耐久性の高い金属部品を生産し、機能プロトタイプや最終用途の生産部品として機能します。

このプロセスは、3D CADファイルデータを通常は20〜100マイクロメータの厚さにスライスして各層の2D画像を作成することから始まります。 このファイル形式は、ほとんどのレイヤーベースの3D印刷またはステレオリソグラフィー技術で使用される業界標準の.stlファイルです。 次に、このファイルは、異なるタイプの添加物製造機械によってファイルが解釈され構築されることを可能にするパラメータ、値および物理的支持を割り当てるファイル準備ソフトウェアパッケージにロードされる。

選択的レーザ溶融では、霧化された微細金属粉末の薄層が、垂直(Z)軸に沿って移動する割出しテーブルに固定された基板プレート、通常は金属上にコーティング機構を用いて均等に分配される。 これは、500ppm以下の酸素レベルのアルゴンまたは窒素のいずれかの不活性ガスの密接に制御された雰囲気を含むチャンバー内で行われる。 一旦各層が分配されると、部品形状の各2Dスライスは、粉末を選択的に溶融することによって融合される。 これは、高出力レーザービーム、通常は数百ワットのイッテルビウムファイバーレーザーで達成されます。 レーザビームは、2つの高周波走査ミラーによってX及びY方向に向けられる。 レーザーエネルギーは、固体金属を形成するための粒子の完全な溶融(溶接)を可能にするのに十分強い。 このプロセスは、層が完成するまで層の後に繰り返される。

DMLSマシンは、高出力200ワットYb-光ファイバレーザを使用します。 ビルドチャンバ領域内には、材料分配プラットフォームとビルドプラットフォームと、ビルドプラットフォーム上に新しいパウダーを移動するために使用されるリコータブレードがあります。 この技術は、集束されたレーザービームを用いて金属粉末を局所的に溶融させることによって、金属粉末を固体部分に溶融する。 部品は、層ごとに付加的に構築され、典型的には厚さ20マイクロメートルの層を使用する。

選択的熱焼結

選択的熱焼結(Selective Heat Sintering:SHS)は、添加剤製造プロセスの一種である。 サーマルプリントヘッドを使用して、粉末状の熱可塑性樹脂の層に熱を加えることによって機能します。 層が完成すると、パウダーベッドが下に移動し、自動ローラーが焼結してモデルの次の断面を形成する新しい材料の層を加える。 SHSは、コンセプト評価、フィット/フォーム、機能テストのための安価なプロトタイプの製造に最適です。 SHSは、SLS(Selective Laser Sintering)と同様のプラスチック添加技術であり、主な違いは、SHSはレーザーではなく強烈なサーマルプリントヘッドを採用しているため、安価なソリューションとなり、デスクトップサイズに縮小することができます。

選択的レーザ溶融特性

幾何学的自由

ジオメトリの自由は、従来の方法では技術的または経済的に実現できない複雑な構造の生成を可能にする。 これらにはアンダーカットが含まれます。アンダーカットは、ジュエリーや技術コンポーネントで発生する可能性があるためです。

軽量構造とバイオニックス

また、強度を維持しながら軽量の構成要素を製造することができる開放多孔構造を製造することも可能である。 軽量構造の可能性は、プロセスの非常に重要な利点と考えられています。 自然界からのバイオニックテンプレートは、骨の多孔質構造です。 一般に、バイオニックスのアプローチは、建設的な面でますます重要な役割を果たしています。

再設計とワンショットアプローチ

アセンブリを形成するためにしばしば一緒に組み立てられる従来の鋳造または粉砕された部品と比較して、完全なアセンブリまたは少なくとも多くの個々の部品をワンショット(ワンショット技術)で構築することが可能である。 組立体内の構成要素の数は減少する傾向がある。 1つは前の構造の再設計を話す。 生成コンポーネントはより容易に取り付けることができ、したがってアセンブリの労力は一般的に低減される。

混合構造/ハイブリッド構造

SLMプロセスにおける混合構造/ハイブリッド構造の下では、部分的に生成的に製造された構成要素の製造を指す。 ここでは、その後のSLM工程において従来製造されていた第1の部品領域の平坦面上に、第2の製造領域を構成する。 ハイブリッド構造の利点は、SLMプロセスによって生成される構成容積が大幅に低減され、SLMプロセスによって幾何学的により要求の厳しい領域が従来通りに構築され得ることである。 したがって、金属粉末材料の製造時間およびコストは、SLMプロセス構成要素領域によって製造される体積がより少ないために低減される。

プロトタイプとユニークなアイテム

成形プロセスは、金型のコストを単価に移すために、いくらかのバッチサイズを必要とする。 SLMプロセスは、これらの制限を排除します。タイムリーにサンプルまたはプロトタイプを生成することが可能になります。 さらに、非常に個体の部分は、義歯、インプラント、時計要素またはジュエリーに必要とされるので、ユニークなものとして生じ得る。 特別な機能は、空間(例えば、歯科用インプラント、股関節インプラントまたは脊柱支持要素)内でのユニークなアイテムの同時生産である。 特に患者のための個別化されたコンポーネントを設計し、製造することが可能になる。

選択密度

従来の粉砕または回転部品では、部品の密度は常に均等に分布しています。 レーザー溶融部分では、1つは変わる可能性があります。 コンポーネントの特定の領域は剛性であり、他の領域は弾性的に適用されてもよい。例えば、ハニカム構造(生体イオン原理)の場合、コンポーネント要件は従来の技術に比べてはるかに創造性がある。

関数の統合

複雑さが高いほど、生成プロセスが改善されます。 機能を統合することができます(例えば、温度制御チャネルまたはエアーインジェクタまたは部品がヒンジ機能を受け入れるか、または感覚装置がコンポーネントに組み込まれています)。 このように増加した値の成分は、従来製造された成分よりも効率的である。

“グリーンテクノロジー”

プラントの運転における低エネルギー消費や資源の節約(それはまさに使用される材料/無駄ではない)などの環境面は、レーザ溶融の基本的な特徴である。 今日の機械技術ではしばしば見られるように、オイルやクーラントの排出もありません。 残留熱でさえも使用できます。 1,000Wのレーザーが約放射します。 4kWの熱は、水冷回路内の建物サービスで使用することができます。 従来の技術は、サステナビリティの面での欠点を考慮してますます検討されている。 レーザー溶融は、軽量構造、ツールフリー生産、分散生産、および「オンデマンド」の4つの特殊な側面において、CO2排出量の削減に貢献します。 これは、省資源と高効率と品質基準の組み合わせです。 生成的な製造はこれらの傾向に役立つ。

オンデマンドでの生産

レーザ溶融の本質的な側面は、必要に応じて時間的および局所的な生産である。 スペアパーツはもはや保管する必要はなく、必要に応じて印刷することができるため、これは物流コンセプト(航空機メーカーなど)を非常に変える可能性があります。 さらに、需要生産の航空機の検査時間を短縮することができます。

材料使用量の削減

特に下部材の全部からのフライス加工と比較して著しい打撃があります。 平均して、純粋な成分の重量および支持構造(これらは構造に必要な支持構造である)の約10%の材料が消費されると仮定する。

材料

多くの選択的レーザー溶融(SLM)機械は、X&Yで400mm(15.748インチ)までの作業スペースで動作し、400mm(15.748インチ)まで伸びる可能性があります。このプロセスで使用される材料には、銅、アルミニウム、ステンレス鋼、工具鋼、コバルトクロム、チタンおよびタングステンである。 このプロセスで使用される材料を噴霧形態(粉末形態)で存在しなければならない。 このプロセスで使用される現在利用可能な合金には、17-4および15-5ステンレス鋼、マルエージング鋼、コバルトクロム、インコネル625および718、アルミニウムAlSi10MgおよびチタンTi6Al4Vが含まれる。

選択的レーザ溶融のために使用される材料は、通常、結合剤を含まない標準的な材料である。 機械製造業者およびその材料パートナーは、ユーザーのシリーズ材料(例えば、EU指令および製造物責任法に基づく歯科技術または医療用途)を認証します。

シリーズ材料は粉末形態の霧化によって変換される。 これにより、球状粒子が生成されます。 使用される粒子の最小直径および最大直径は、使用される層の厚さおよび達成されるべき成分の品質の関数として選択される。 すべての粉末材料は、その後の建設プロセスで100%再利用可能です。 未使用の材料でリフレッシュする必要はありません。

材料消費量は、以下のように計算されたID Rである。成分重量+ 10%(10%の追加費用は、製造プロセス後に部品から分離しなければならない支持構造によって引き起こされる)。

使用される材料は、例えば:

ステンレス鋼

工具鋼

アルミニウムおよびアルミニウム合金

チタンおよびチタン合金

クロム – コバルト – モリブデン合金

青銅合金

貴金属合金

ニッケル基合金

銅合金

セラミックス

アプリケーション

選択的レーザ溶融プロセスに最も適した用途のタイプは、一方では薄い壁および隠れた空隙またはチャネルまたは他方では低いロットサイズを有する複雑な形状および構造である。 利点は、骨および股関節ステムまたは寛骨臼カップまたは表面ジオメトリーによってオステオインテグレーションが強化される他の整形外科用インプラントのような単一のオブジェクトを作成するために、固体および部分的に形成されたまたは格子型のジオメトリを一緒に製造することができるハイブリッドフォームを製造する場合に得られる。 選択的レーザ溶融技術を使用した先駆的な作業の多くは、機械加工用の表面へのツーリングや物理的なアクセスなどの従来の製造上の制約により、部品の設計が制限されている航空宇宙用の軽量部品です。 SLMを使用すると、廃棄物を除去するのではなく、ネット形状のコンポーネントに近い形で部品を追加的に構築することができます。

このプロセスは多くの産業で使用できます。 これらには、

航空宇宙

自動車工学

歯科技術(義歯、インプラント)

医療技術(医療機器、内視鏡、インプラント、整形外科)

機械工学

工作機械の建設(例:精密および精密ドリル)

工具の構成(例えば、輪郭に近い温度制御用のインサート)

ジュエリー、ファッション、靴、腕時計などのライフスタイル製品

プロトタイプ構築:ラピッドプロトタイピング

生物学的に設計された軽量コンポーネント(例えば、骨構造を模倣する技術コンポーネント)

レーシング用小型シリーズ(自動車スポーツ・バイクスポーツ)

金属の技術コンポーネント

伝統的な製造技術は、(例えば、型を作るための)設定コストが比較的高い。 SLMの部品コストは高くなりますが(主に時間がかかるため)、生産する部品がごくわずかであることが推奨されます。 これは、古い車(ヴィンテージカーのような)のスペアパーツやインプラントのような個々の製品の場合に当てはまります。

J-2XロケットエンジンとRS-25ロケットエンジンのニッケル合金製部品を作る技術を試しているNASAのマーシャル宇宙飛行センターのテストでは、この技術で作られた部品を作るのが難しいことが分かりました鍛造された部品よりも弱いが、しばしば弱点である溶接の必要性を避ける。

この技術は、航空宇宙、歯科、医療などの中小規模の複雑な部品や直接工具挿入用の工具産業など、さまざまな業界向けの直接部品の製造に使用されています。 DMLSは非常に費用対効果の高い技術です。 この技術は、新製品の開発時間を短縮するラピッドプロトタイピングと、アセンブリと複雑な形状を簡素化するコスト削減方法としての生産製造の両方に使用されています。 250 x 250 x 325 mmの典型的なビルドエンベロープ(EOSのEOSINT M280など)と複数のパーツを一度に成長させる能力により、

中国北西部工科大学は、同様のシステムを使用して航空機の構造用チタン部品を製造しています。 EADSの調査によると、このプロセスの使用は、航空宇宙用途における材料および廃棄物を削減することが示されている。

2013年9月5日、Elon MuskはEOS 3Dメタルプリンタから出現したSpaceXの回生冷却型SuperDracoロケットエンジンチャンバーのイメージをつぶして、Inconel超合金で構成されていることに気付きました。 驚くべき動きで、SpaceXは2014年5月、SuperDracoエンジンのフライト認定バージョンが完全に印刷され、完全に印刷された最初のロケットエンジンであることを発表しました。 ダイレクトメタルレーザー焼結によって付加的に製造されたニッケルと鉄の合金であるインコネルを使用して、エンジンは非常に高い温度で6,900キロパスカル(1,000psi)のチャンバー圧力で作動する。 エンジンは、故障したエンジンの故障時の伝播を防ぐために、印刷された保護ナセルにDMLSで印刷されています。 エンジンは2014年5月に全資格試験を完了し、2018年4月に最初の軌道宇宙飛行を予定しています。

複雑な部品を3D印刷する能力は、エンジンの低質量目的を達成するための鍵でした。 Elon Musk氏によれば、「非常に複雑なエンジンであり、すべての冷却チャンネル、インジェクタヘッド、絞り機構を形成することは非常に困難でした。非常に高強度の先進的な合金を印刷できることは、 SuperDracoエンジンをそのまま作成することができます。 SuperDracoエンジンの3D印刷プロセスは、伝統的な鋳造部品と比較してリードタイムを大幅に短縮し、「優れた強度、延性、耐破砕性を持ち、材料特性のバラツキが少ない」

産業用アプリケーション

航空宇宙 – 特定の航空機機器を保持するエアーダクト、固定具またはマウント、レーザー焼結は、商用および軍用航空宇宙のニーズに適合します

製造 – レーザー焼結は、競争的コストで少量でニッチ市場に役立つことができます。 レーザー焼結はスケールメリットとは無関係で、バッチサイズの最適化に集中することができます。

医療 – 医療機器は複雑で高価値の製品です。 顧客の要求を正確に満たす必要があります。 これらの要件は、事業者の個人的嗜好に起因するだけでなく、地域間で広く異なる法的要件または規範も遵守されなければならない。 これにより、多数の品種がもたらされ、そのため少量の品種が提供されます。

プロトタイピング – レーザー焼結は、設計および機能プロトタイプを利用できるようにすることによって役立ちます。 その結果、迅速かつ柔軟に機能テストを開始することができます。 同時に、これらのプロトタイプを使用して潜在的な顧客の受け入れを判断することができます。

ツーリング – 直接加工により、工具経路の生成やEDMなどの複数の加工プロセスが不要になります。 工具のインサートは、一晩またはわずか数時間で作成されます。 また、ツールの性能を最適化するために、例えばコンフォーマルな冷却チャネルをツールに組み込むことにより、設計の自由度を高めることができます。

その他のアプリケーション

キャビティ、アンダーカット、抜き勾配のある部品

フィット、フォーム、関数モデル

工具、備品、および治具

コンフォーマルな冷却チャネル

ローターとインペラー

複雑なブラケッティング

潜在的な

選択的レーザ溶融または添加物製造(時には迅速製造またはラピッドプロトタイピングと呼ばれる)は、機械加工、鋳造または金属の鍛造などの従来の方法と比較して、比較的少数のユーザで初期段階にあるが、この技術を使用するものは高度に熟練している。 任意のプロセスまたは方法と同様に、選択的レーザ溶融は、手近な課題に適していなければならない。 航空宇宙医学や整形外科などの市場は、この技術を製造プロセスとして評価しています。 受け入れの障壁は高く、コンプライアンスの問題は長い期間の認定と資格につながります。 これは、競合するシステムのパフォーマンスを測定する完全に形成された国際標準の欠如によって実証されます。 問題の基準は、添加物製造技術のためのASTM F2792-10標準用語です。

選択的レーザー焼結(SLS)との違い

SLSの使用は、プラスチック、ガラス、およびセラミックなどの様々な材料ならびに金属に適用されるプロセスを指す。 SLSを他の3D印刷プロセスとは別に設定するのは、粉末を完全に溶融させる能力が不足しているため、粉末粒子が融合する特定の点まで加熱して、材料の多孔性を制御することができます。 他方、SLMは、レーザーを用いて金属を完全に溶融することにより、SLSより一歩進んで行くことができ、これは、粉末が一緒に融合されず、実際には粉末粒子を均質な部分に溶融するのに十分に長時間液化することを意味する。 したがって、SLMは、多孔性の低下および結晶構造に対するより大きな制御のために、より強力な部品を製造することができ、部品の故障を防止するのに役立つ。 しかし、SLMは、単一の金属粉末を使用する場合にのみ実現可能である。

利点

DMLSは、従来の製造技術に比べて多くの利点があります。 特別な工具を必要とせず、部品を数時間で組み立てることができるので、ユニークな部品を迅速に生産する能力が最も明白です。 さらに、DMLSはプロトタイプのより厳密なテストを可能にします。 DMLSはほとんどの合金を使用できるため、プロトタイプは生産コンポーネントと同じ材料で作られた機能ハードウェアになります。

DMLSは、生産に使用されている少数の添加剤製造技術の1つです。 構成要素は層ごとに構築されるので、鋳造または他の方法で加工することができなかった内部特徴および通路を設計することが可能である。 複数のコンポーネントを含む複雑なジオメトリおよびアセンブリは、よりコスト効率の高いアセンブリを使用して、より少ない部品に簡素化できます。 DMLSは鋳物のような特別な工具を必要としないので、短い生産作業に便利です。

制約

サイズ、機能の詳細、表面仕上げ、およびZ軸の印刷スルーエラーの側面は、テクノロジを使用する前に考慮する必要があります。 しかし、マテリアルがレイアウトされるときにx軸とy軸に大部分のフィーチャーが組み込まれているマシンでビルドを計画することで、フィーチャーの公差をうまく管理することができます。 表面は、通常、鏡面仕上げまたは非常に滑らかな仕上げを達成するために研磨されなければならない。

生産用ツーリングの場合、使用する前に完成部品またはインサートの材料密度に対処する必要があります。 例えば、射出成形インサートでは、表面の不完全性が原因でプラスチック部品に不具合が発生し、インサートは、問題を防ぐために、温度と表面を備えたモールドのベースと嵌合する必要があります。

使用される材料システムとは無関係に、DMLSプロセスは、「粉末粒度、層状の構築順序および粉末分配機構による焼結前の金属粉末の拡散」のために粗い表面仕上げを残す。

生成された部品の金属支持構造の除去および後処理は、時間のかかるプロセスであり、RP機械によって提供されるのと同じレベルの精度を有する機械加工、EDMおよび/または研削機械の使用を必要とする。

DMLSで製造された部品の浅い表面溶融によるレーザー研磨は、急速に移動するレーザービームを使用して表面粗さを減少させることができ、「表面ピークの溶融を引き起こすのに十分な熱エネルギー」を提供し、表面張力、重力、レーザー圧力によって谷が形成され、粗さが減少します」

ラピッドプロトタイピングマシンを使用する場合、Rawメッシュデータ以外のものを含まない.stlファイル(Solid Works、CATIA、または他の主要CADプログラムから生成)には、.cliおよび.sliファイルへのさらなる変換が必要です非ステレオリソグラフィー装置)。 ソフトウェアのconverted.stlファイルを.sliファイルに変換すると、残りのプロセスと同様に、このステップに関連するコストが発生する可能性があります。

機械部品

DMLS機械の典型的な構成要素には、レーザー、ローラー、焼結ピストン、取り外し可能なビルドプレート、供給粉体、供給ピストン、および光学系および鏡が含まれる。