トポロジ最適化(TO)は、システムのパフォーマンスを最大化する目的で、与えられたセットの負荷、境界条件および制約に対して、与えられた設計空間内の材料レイアウトを最適化する数学的方法です。 TOは、事前定義された構成を処理するのではなく、デザイン空間内のどのような形状にもできるという意味で、形状の最適化とサイジングの最適化とは異なります。

従来のTO式は有限要素法[FEM]を使用して設計性能を評価しています。 設計は、最適性基準アルゴリズムなどの勾配ベースの数学的プログラミング技法、および漸近線を移動する方法、または遺伝的アルゴリズムなどの非勾配ベースのアルゴリズムを使用して最適化される。

トポロジ最適化は、航空宇宙、機械、生化学、および土木工学において幅広いアプリケーションを有しています。 現在、エンジニアは設計プロセスの概念レベルでTOを使用しています。 自然発生する遊離形態のために、結果はしばしば製造することが困難である。 そのため、TOから出てきた結果は、しばしば製造可能性のために微調整される。 製造可能性を高めるために製剤に制約を加えることは、研究の活発な分野である。 ある場合には、TOの結果は、付加的な製造を用いて直接製造することができる。 TOは、付加的な製造のための設計の重要な部分です。

歴史

数学から派生したこの方法は、Ole Sigmundの創設論文を中心に、2000年代のメカニックにはっきりと定義され、説明され、使用可能になった。

ますます洗練されたトポロジ最適化ソフトウェアにより、エンジニアはオブジェクトの可能性のある素材を保存し、その強度や柔軟性を維持したり(必要に応じて)改善したり、制約を考慮したりしています。試行錯誤、および/またはクリエイターおよび/または製造エンジニアの天才である。

非常に簡単な例は、自転車ホイールのスポーク数を最適化することです。 これまでのところ単純な形式のみが関係していました。これらのソフトウェアは非常に貪欲で、要求された作業の複雑さによってすぐに制限されていたからです

2017年10月、ネイチャー・ジャーナルでは、デンマークの大学の研究者が、大きなオブジェクトに対してこの作業を行い、可能な解像度を改善する方法を提示しています(イメージ2dはピクセルで構成され、3Dイメージはボクセルで構成されます。最適化された3Dモデルの解像度は500万ボクセルに制限されていましたが、新しいプログラムではオブジェクトを最大10億ボクセルに最適化し、内部から補強しながらボーイング777ライターを5%軽く最適化してモデル化し、グリッドではなくカーブした縦リブと斜リブによって…予想される灯油の年間200トンの節約が期待されています。これはスーパーコンピュータによる計算の日数を必要とし、このデザイン(いくつかの骨や内部の昆虫の外骨格)は現在「管理不能」ですが、3D印刷の進歩により、すぐに私たちの手に届く可能性があります。

問題文

トポロジ最適化問題は、以下のような最適化問題の一般的な形で書くことができる。

問題文には次のものが含まれます。

目的関数

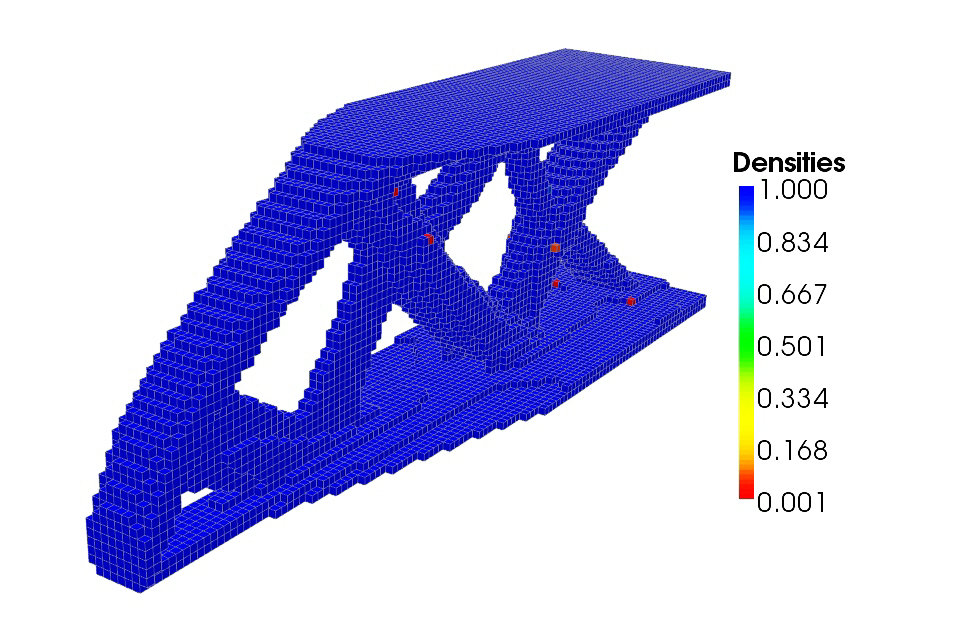

問題変数としての物質分布。 これは、各位置での材料の密度

デザインスペース

実装方法論

TOの問題を解決するために使用されたさまざまな実装方法があります。 メカニックスでは、トポロジカルな最適化問題を解決するには、有限要素法を使用して部品または部品のセットを最適化する必要があります。トポロジー最適化の古典的な方法は、最適化ボリュームのあらゆる点で、 0と1の間で変化する。他の方法は、(非等方性材料のための)材料の局所的配向、または他の特性を考慮する。 これらの方法では、一般に、最適化は、構造の歪エネルギーを最小化することを含み、これは、可能な限り最も剛性の構造を大まかに見出すことになる。 最適なフォームを強調するために使用する材料の量を設定するか、そうでない場合の設計や最適化を導くか、超えないような制約を遵守して最大構造を最小限に抑えるために材料を最小限に抑えるフォームを定義します。 実際には、特に、製造プロセスに関連する特定の幾何学的制約(対称、中空容積の認可または非認可、ジョイント面)を課すために、しきい値処理を行います。

克服すべき主要なステップと困難は、一般的に次のとおりです。

設計する部品の仕様を定義します。

実際に利用可能なスペース:既存の部屋よりもはるかに広い場合が多く、実際に埋め込む機能やこの部屋を取り囲む制約を再設定するか、再設計する部屋のセットをさらに広げることができます。私たちは、材料が課されているか禁止されている領域を(機能的または審美的な理由から)忘れてはなりません。

環境との機械的接続:隣接する部品との可能な接続を平らにすることが必要である。なぜなら、締め付けのゾーンは先験的に想定されるよりもずっと多くの自由度があるからである。 どの領域をブロックするのか、どの領域を力でロードするのかは明確でない場合があります。たとえば、固定リンクやジャッキを使ってテストベンチでのテスト方法を想像するのが最も現実的です。

機械的な力が苦しんでいた:主要な機能を超えて、部品によって見られるすべての機械的荷重、すなわち機械的荷重を考慮する必要がある。 製造工程(機械加工を含む)に関する努力、工作物の取り扱い(工作物の組立/分解、運搬)、偶発的な努力(ショック)に関連する努力。

対称性と製造条件(コンピュータソフトウェアによってますます考慮される)。

トポロジカルな最適化計算を開始します。メッシュの細かさは、必要な空間精度と使用可能なコンピュータリソースに適合させる必要があります。 計算が長くなる可能性があるので、最初の計算を数分のスケールで行い、それを改良しようとします。 また、アルゴリズムによるさまざまなローディングケースがどのように考慮されているかを確認する必要があります。 確かに、与えられた質量に対して可能な最も剛性の構造を探すだけで、異なる荷重のエネルギーを単純に合計し、それらを一緒に重み付けする必要があります。 一方、目的が、壊れない可能な最も軽い可能性のあるピースを得ることであれば、重み付けの必要はありません。

結果の分析:分かりやすい部分(十分に定義された真空と充満度を持つ)を表示するために、結果は通常、表示用のソフトウェアによってフィルタリングされます(例えば、完全に50%以上の材料密度の領域に対応します。 したがって、一般に、アルゴリズムによって実際に考慮される多かれ少なかれ密集した/多孔質の物質であり、残りの部分に関連しない可能性のある領域は、同時に可能であることを考慮する必要がある。 残りの部分に低密度の材料でリンクされているため、表示されません。 したがって、結果は、アルゴリズムが提案するものに近い、空で完全な断片を定義しようとするふりをすることです。

材料の閾値(一般的にはデフォルト50%)、ペナルティ(密度の領域を約50%に制限するが、アルゴリズムの収束性を低下させる可能性があるパラメータ)、フィルタリング/スムージング(細部が小さすぎると考えられるフィルタを除去することを可能にするフィルタ)、もちろんメッシュの細かさ(細かいディテールを明らかにすることを可能にする) この段階では、得られた形は、通常、大きな制約を省略した後、または問題が生じにくいために(例えば、部屋を維持するためのフレームへの接続が十分でない場合、またはブロックまたはその材料が禁止されている領域に努力を払っている)。 アルゴリズムのコンバージェンスを低下させる可能性があります)、フィルタリング/スムージング(細部を考慮しすぎないと考えられるフィルタ)、そしてもちろんメッシュの細かさ(細かい詳細を明らかにすることを可能にします)

この段階では、得られた形は、通常、大きな制約を省略した後、または問題が生じにくいために(例えば、部屋を維持するためのフレームへの接続が十分でない場合、またはブロックまたはその材料が禁止されている領域に努力を払っている)。 アルゴリズムのコンバージェンスを低下させる可能性があります)、フィルタリング/スムージング(細部を考慮しすぎないと考えられるフィルタ)、そしてもちろんメッシュの細かさ(細かい詳細を明らかにすることを可能にします) この段階では、得られた形は、通常、大きな制約を省略した後、または問題が生じにくいために(例えば、部屋を維持するためのフレームへの接続が十分でない場合、またはブロックまたはその材料が禁止されている領域に努力を払っている)。

描画と検証:一度結果の解釈が統合されると、取得されたトポロジー(バー/プレートの数、向き、相対的な厚さ)にできるだけ近づけることができますが、位相最適化によって得られるいわゆる「有機」形態は必ずしも適切ではない。 これは、照明される部屋(目に見えない部分)内でのみトポロジカルな最適化を制限することによって、部屋の外の皮膚(可視部分)を強制することがある理由です。 可能であれば、中間の密度の材料を計算に現われるように配置するために、格子(すなわち、フォームのような梁または壁の堅いネットワーク)を使用することが最善です(c ‘

連続トポロジーと離散トポロジーの最適化

連続トポロジー最適化と離散トポロジー最適化を区別することができます。 連続トポロジーの最適化では、設置スペース内の材料の分布が求められます。 離散トポロジーの最適化では、離散要素が構築空間のカバレッジとして求められます。 たとえば、最適なフレームワークを検索することができます。これは最終的にオブジェクト全体のトポロジを表します。

連続トポロジの最適化

練習では、コンポーネントの初期設計の提案を得るために、設計プロセスでトポロジ最適化が使用されます。 そうすることで、デザイナーは最初に、利用可能な最大スペースと境界条件(荷重と拘束)を決定する必要があります。 これらのデータは、FEモデル(FE =有限要素)に変換されます。

基本的には、材料および幾何学的トポロジーの最適化に基づいて区別されます。 幾何学的トポロジーの最適化では、コンポーネントのジオメトリは、外側の境界、つまりエッジとサーフェスの形状によって記述されます。 これはまた、コンポーネントの境界内で作られ、形状が変化する。 マテリアルトポロジの最適化は、設計スペース内の部品のジオメトリを記述します。 ここでは、設計空間内の各有限要素に密度が割り当てられます。 最適性基準(例えば、フルストレス設計)のような単純な最適化アルゴリズムの場合、密度は単純なオン/オフスイッチのように0または100%に設定されます。 完全に応力を加えた設計では、最大許容応力付近で応力を受けた要素が保持されるため、最適化の最後にFEメッシュのほぼすべての要素が強度に関して完全に活用されます。 数学的プログラミングは、目的関数の偏微分を使用して次の反復のための個々のパラメータの変化を決定する最適化アルゴリズムです。 従って、区別可能性のために連続的な密度分布が存在しなければならない。いわゆるホモジニアス法では、密度の変化は、有限要素の各々の微小中空体によって記述され、次いで、弾性率の変化における非線形の巨視的な材料法則を介して伝達される。 その結果、部品の応力および変形を計算することができる。 このようなトポロジーの最適化の結果として、頑丈な多孔質の設計モデルが得られます。このモデルは、骨のような構造と製造上の制約を無視して形状を見つけるのに役立ちます。 結果を改善する1つの方法は、FEモデルを平滑化された1つのCADサーフェスモデルに戻すことです。 必要に応じて製造上の制限も考慮に入れることができます。

離散トポロジーの最適化

最初のトポロジ最適化の1つはAnthony George Maldon Michellによって行われました。 しかし、今日でさえ、トポロジーの最適化はトラスによって行われます。 この理由は、計算時間が短いためです。 連続トポロジーの最適化の場合よりも現実性への接近はかなり遠いです。

離散的な問題の解決は、設計領域を有限要素に離散化することによって行われます。 これらの要素の内部の物質密度は問題変数として扱われます。 この場合、1の材料密度は材料の存在を示し、0は材料の不在を示す。 設計の到達可能なトポロジカルな複雑さが要素の量に依存するため、多量が好ましい。 大量の有限要素は、到達可能なトポロジカルな複雑さを増加させるが、コストがかかる。第1に、FEMシステムを解決することはより高価になる。 第2に、複数の制約を持つ離散変数の大量(数千要素は珍しくありません)を処理できるアルゴリズムは利用できません。 さらに、それらはパラメータの変動に対して非実用的である。 文献では、最大30000変数の問題が報告されている

連続変数による問題の解決

バイナリ変数を使用してTO問題を解決することで以前に述べた複雑さは、コミュニティに他のオプションを検索させました。 1つは連続変数による密度のモデリングです。 材料密度はゼロと1の間の値にもなります。 大量の連続変数と複数の制約を処理するグラディエントベースのアルゴリズムが利用可能です。 しかし、材料特性は連続的な設定でモデル化されなければならない。 これは補間によって行われます。 最も実用的な補間方法の1つは、SIMP法(ペナルタル化を伴う固体等方性材料)である。 この補間は本質的にべき乗則である

形状導関数

トポロジカルデリバティブ

レベルセット

フェーズフィールド

進化的構造最適化

商用ソフトウェア

市販されているいくつかのトポロジ最適化ソフトウェアがあります。 それらのほとんどは、トポロジの最適化を、最適な設計がどのように見えるかをヒントとして使用し、手動ジオメトリの再構築が必要です。 添加剤製造のために準備された最適なデザインを生み出すいくつかのソリューションがあります。

例

構造コンプライアンス

堅い構造とは、特定の境界条件のセットが与えられたときに最小の変位を有する構造である。 変位の全体的な尺度は、所定の境界条件の下での構造の歪エネルギー(コンプライアンスとも呼ばれる)である。 ひずみエネルギーが低いほど構造の剛性は高くなります。 したがって、問題文は、最小化されなければならない歪エネルギーの目的関数を含む。

広いレベルでは、材料が多くなればなるほど荷重に抗する材料が多くなるため、たわみが少なくなることを視覚化することができます。 したがって、最適化には反対の制約、すなわちボリューム制約が必要です。 これは現実にはコスト要因です。私たちはその材料に多額の費用を費やしたくありません。 利用される全材料を得るために、選択フィールドのボリュームへの統合を行うことができる。

最後に、微分方程式を支配する弾力性は、最終的な問題文を得るために差し込まれます。

対象:

しかし、このような問題の有限要素法フレームワークでの直接的な実装は、次のような問題のために実行不可能である。

メッシュ依存性 – メッシュ依存性とは、あるメッシュで得られたデザインが別のメッシュで得られるデザインではないことを意味します。 メッシュが洗練されるにつれて、デザインのフィーチャはより複雑になります。

数値的な不安定性 – チェス盤の形での地域の選択。

画像処理に基づくフィルタリングのようないくつかの技術は、現在、これらの問題のいくつかを緩和するために使用されている。

フォース3D印刷に続く3F3Dフォーム

3Dプリンタテクノロジの普及により、設計者やエンジニアは新製品の設計時にトポロジ最適化手法を利用することができました。

トポロジの最適化と3D印刷を組み合わせることで、大幅な軽量化、構造性能の向上、および設計から製造サイクルへの短縮を実現します。

マルチフィジックスの問題

流体 – 構造相互作用

熱電