Optimisation de la topologie

L’optimisation de la topologie (TO) est une méthode mathématique qui optimise la disposition des matériaux dans un espace de conception donné, pour un ensemble donné de charges, de conditions limites et de contraintes, dans le but de maximiser les performances du système. TO est différent de l’optimisation de la forme et du dimensionnement en ce sens que la conception peut atteindre n’importe quelle forme dans l’espace de conception au lieu de traiter avec des configurations prédéfinies.

La formulation TO traditionnelle utilise une méthode des éléments finis [FEM] pour évaluer les performances de conception. La conception est optimisée à l’aide de techniques de programmation mathématique basées sur le gradient, telles que l’algorithme de critères d’optimalité et la méthode de déplacement des asymptotes, ou d’algorithmes non basés sur le gradient, tels que des algorithmes génétiques.

L’optimisation de la topologie a de nombreuses applications dans les domaines de l’aérospatiale, de la mécanique, de la biochimie et du génie civil. Actuellement, les ingénieurs utilisent principalement le TO au niveau conceptuel d’un processus de conception. En raison des formes libres qui se produisent naturellement, le résultat est souvent difficile à fabriquer. Pour cette raison, le résultat issu de TO est souvent ajusté en fonction de la fabricabilité. Ajouter des contraintes à la formulation pour augmenter la fabricabilité est un domaine de recherche actif. Dans certains cas, les résultats de TO peuvent être directement fabriqués en utilisant la fabrication additive; La TO est donc un élément clé de la conception pour la fabrication additive.

Histoire

Cette méthode dérivée des mathématiques a été clairement définie, expliquée et rendue utilisable pour la mécanique dans les années 2000, notamment avec l’article fondateur de Ole Sigmund.

Un logiciel d’optimisation topologique de plus en plus sophistiqué permet aux ingénieurs d’économiser le matériau possible pour un objet tout en maintenant ou en améliorant sa résistance ou sa flexibilité (si nécessaire) et en tenant compte des contraintes qui lui seront imposées., Travail reposant jadis sur l’intuition, la méthode de essais et erreurs et / ou le génie des créateurs et / ou des ingénieurs de fabrication.

Un exemple très simple est la réduction optimisée du nombre de rayons d’une roue de vélo. Jusqu’à présent, seules des formes simples étaient concernées, car ces logiciels sont très gourmands en calcul ou ont été rapidement limités par la complexité du travail demandé.

En octobre 2017, dans la revue Nature, des chercheurs d’une université danoise présentent une méthode permettant d’effectuer ce travail sur des objets volumineux, en améliorant la résolution possible (une image 2D est composée de pixels, tandis qu’une image 3D est composée de voxels. la résolution des modèles 3D optimisés était limitée à 5 millions de voxels, mais un nouveau programme optimise les objets jusqu’à 1 milliard de voxels, ce qui permet par exemple de modéliser et de redessiner en optimisant une aile de 5% plus légère du boeing 777 tout en étant renforcée de l’intérieur par des nervures longitudinales et diagonales incurvées plutôt que dans une grille … avec une économie attendue de 200 tonnes de kérosène / an, ce qui a nécessité plusieurs jours de calcul avec un supercalculateur et ce design (qui évoque l’intérieur de certains os ou de exosquelettes d’insectes) est actuellement « ingérable » mais les progrès de l’impression 3D pourraient bientôt le mettre à notre portée.

Déclaration du problème

Un problème d’optimisation de la topologie peut être écrit sous la forme générale d’un problème d’optimisation:

La déclaration de problème comprend les éléments suivants:

Une fonction objective

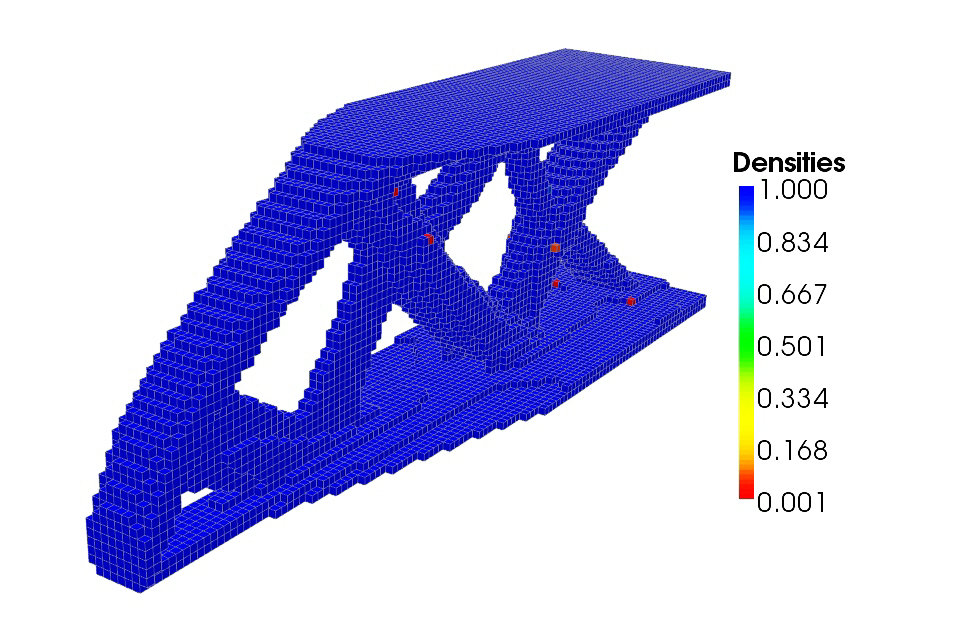

La distribution matérielle en tant que variable problématique. Ceci est décrit par la densité du matériau à chaque endroit

L’espace de conception

Méthodologies de mise en œuvre

Diverses méthodes de mise en œuvre ont été utilisées pour résoudre les problèmes de TO. En mécanique, la résolution d’un problème d’optimisation topologique implique la modélisation de la pièce, ou de l’ensemble des pièces, à optimiser à l’aide de la méthode des éléments finis. Une méthode classique d’optimisation topologique consiste alors à considérer en chaque point du volume d’optimisation une densité de matière. variant entre 0 et 1. D’autres méthodes considèrent l’orientation locale du matériau (pour les matériaux non isotropes) ou même d’autres caractéristiques. Dans ces méthodes, l’optimisation implique généralement de minimiser l’énergie de contrainte de la structure, ce qui revient à trouver approximativement la structure la plus rigide possible. Nous pouvons soit définir la quantité de matériau utilisée pour mettre en évidence des formes optimales, guider une conception et une optimisation autrement faites, soit chercher directement à définir une forme minimisant le matériau à mettre en œuvre pour minimiser la structure maximale, en respectant une contrainte à ne pas dépasser. En pratique, et seuillage, notamment pour imposer des contraintes géométriques spécifiques liées au procédé de fabrication (symétries, autorisation de volume creux ou non, …, plan de joint).

Les principales étapes et difficultés à surmonter sont généralement les suivantes:

Définir les spécifications de la pièce à concevoir:

Espace réellement disponible: il est souvent beaucoup plus grand que la pièce éventuellement existante et peut être encore agrandi en reprenant à plat la fonction à remplir et les contraintes qui entourent cette pièce ou l’ensemble des pièces à redessiner. Nous ne devons pas oublier les zones où le matériel est imposé ou interdit (pour des raisons fonctionnelles ou esthétiques).

Liaisons mécaniques avec l’environnement: il est nécessaire de mettre à plat les liaisons possibles avec les pièces voisines, car il y a souvent beaucoup plus de liberté pour les zones de fixations que celles envisagées à priori. Il est parfois difficile de savoir quelles zones bloquer ou quelles zones sont chargées de forces, le plus pragmatique étant alors d’imaginer comment la pièce pourrait être testée sur un banc d’essai, avec des liaisons fixes et des vérins, par exemple.

Forces mécaniques subies: il est nécessaire de prendre en compte toutes les charges mécaniques perçues par la pièce, au-delà de la fonction principale, à savoir. les efforts liés aux étapes de fabrication (y compris l’usinage), les efforts liés à la manipulation de la pièce (assemblage / démontage de la pièce, transport), les efforts accidentels (chocs), par exemple.

Symétries et conditions de fabrication (ceci est de plus en plus pris en compte par les logiciels).

Lancer le calcul d’optimisation topologique: la finesse du maillage doit être adaptée à la précision spatiale souhaitée et aux ressources informatiques disponibles; les calculs peuvent être longs, nous essayons donc de faire les premiers calculs à l’échelle de quelques minutes, puis de les affiner. Il est également nécessaire de vérifier comment les différents cas de chargement par l’algorithme sont pris en compte. En effet, si on cherche seulement la structure la plus rigide possible pour une masse donnée, les énergies des différentes charges sont simplement sommées, il est alors nécessaire de les pondérer, éventuellement. Par contre, si l’objectif est d’obtenir la pièce la plus légère possible qui ne se casse pas, pas besoin de pondération.

Analyse du résultat: pour montrer une partie facilement compréhensible (avec un vide et une ampleur bien définis), le résultat est généralement filtré par le logiciel d’affichage (par exemple, plein correspond à des zones de densité de matériau supérieure à 50%, sinon il est vide). Il faut donc prendre en compte qu’en général c’est une matière plus ou moins dense / poreuse qui est réellement considérée par l’algorithme, et que les zones de matière possibles non liées au reste sont tout à fait possibles, en même temps. afficher, car ils sont liés au reste par un matériau de faible densité, non affichés. Le résultat est donc de prétendre définir une pièce faite de vide et de plein, plus proche de ce que propose l’algorithme.

Il existe des paramètres (parfois cachés) pour explorer ces subtilités en détail: seuil du matériau (par défaut 50% en général), pénalisation (paramètre limitant les zones de densités autour de 50%, mais pouvant dégrader la convergence des algorithmes), filtrage / lissage (filtre permettant d’éliminer les détails jugés trop petits), et bien sûr la finesse du maillage (qui permet de révéler des détails plus ou moins fins). On se rend souvent compte à ce stade que la forme obtenue est absurde, généralement après l’omission d’une contrainte majeure, ou parce que le problème était mal posé (par exemple, s’il n’ya pas assez de connexions au cadre pour maintenir la pièce, ou parce que des blocages ou des efforts ont été déployés dans une zone où le matériel est interdit). mais peut dégrader la convergence des algorithmes), le filtrage / lissage (filtre permettant d’éliminer les détails jugés trop petits), et bien sûr la finesse du maillage (qui permet de révéler des détails plus ou moins fins).

On se rend souvent compte à ce stade que la forme obtenue est absurde, généralement après l’omission d’une contrainte majeure, ou parce que le problème était mal posé (par exemple, s’il n’ya pas assez de connexions au cadre pour maintenir la pièce, ou parce que des blocages ou des efforts ont été déployés dans une zone où le matériel est interdit). mais peut dégrader la convergence des algorithmes), le filtrage / lissage (filtre permettant d’éliminer les détails jugés trop petits), et bien sûr la finesse du maillage (qui permet de révéler des détails plus ou moins fins). On se rend souvent compte à ce stade que la forme obtenue est absurde, généralement après l’omission d’une contrainte majeure, ou parce que le problème était mal posé (par exemple, s’il n’ya pas assez de connexions au cadre pour maintenir la pièce, ou parce que des blocages ou des efforts ont été déployés dans une zone où le matériel est interdit).

Dessin et vérification: une fois que l’interprétation des résultats est consolidée, la pièce peut être dessinée aussi proche que possible de la topologie obtenue (nombre de barres / plaques, orientation, épaisseurs relatives), mais peut-être plus agréable à l’oeil, car Les formes dites « organiques » obtenues par optimisation topologique ne conviennent pas toujours. C’est pourquoi nous imposons parfois une peau en dehors de la pièce (la partie visible) en limitant l’optimisation topologique uniquement à l’intérieur de la pièce à éclairer (partie invisible). Si possible, il est préférable d’utiliser des réseaux (c’est-à-dire un réseau étroit de poutres ou de murs, tels que des mousses), afin de placer un matériau de densité intermédiaire où le calcul le fait apparaître

Optimisation de la topologie continue et discrète

On peut distinguer en optimisation de topologie continue et discrète. Dans l’optimisation continue de la topologie, la répartition des matériaux dans l’espace d’installation est recherchée. Dans l’optimisation de la topologie discrète, des éléments discrets sont recherchés pour couvrir l’espace de construction. Par exemple, une structure optimale peut être recherchée, ce qui représente finalement une topologie de l’objet global.

Optimisation continue de la topologie

En pratique, l’optimisation de la topologie est utilisée dans le processus de conception pour obtenir des propositions de conception initiale de composants. Ce faisant, le concepteur doit d’abord déterminer l’espace disponible maximal et les conditions aux limites (charges et contraintes). Ces données sont converties en un modèle FE (FE = éléments finis).

Fondamentalement, une distinction est faite selon l’optimisation des matériaux et de la topologie géométrique. Dans l’optimisation de la topologie géométrique, la géométrie du composant est décrite par la forme de la limite extérieure, c’est-à-dire des arêtes et des surfaces. Ces évidements sont également réalisés dans la limite du composant et de forme variée. L’optimisation de la topologie des matériaux décrit la géométrie d’une pièce dans l’espace de conception. Ici, une densité est attribuée à chaque élément fini dans l’espace de conception. Pour les algorithmes d’optimisation simples, tels que les critères d’optimalité (par exemple, Conception avec contrainte totale), la densité est définie sur 0 ou 100%, à la manière d’un simple commutateur marche / arrêt. La conception entièrement contrainte retient les éléments soumis à une contrainte proche de la contrainte maximale admissible, de sorte qu’à la fin de l’optimisation, presque chaque élément du maillage FE soit pleinement exploité en termes de résistance. La programmation mathématique est un algorithme d’optimisation qui utilise les dérivées partielles de la fonction objectif pour déterminer le changement des paramètres individuels lors de la prochaine itération. En conséquence, il doit exister une distribution de densité continue pour la différentiabilité. Dans la soi-disant Homogenisierungsmethode, le changement de densité est décrit par un corps creux microscopique dans chacun des éléments finis, puis transféré via une loi matérielle macroscopique non linéaire dans une modification du module d’élasticité. En conséquence, les contraintes et déformations du composant peuvent être calculées. Grâce à cette optimisation de la topologie, vous obtenez un modèle de conception robuste et poreux, qui aide uniquement à trouver une forme en raison de la structure semblable à un os et du non-respect des restrictions de fabrication. Une façon d’améliorer le résultat consiste à ramener le modèle FE à un modèle de surface oneCAD lissé. Si nécessaire, des restrictions de fabrication peuvent également être prises en compte.

Optimisation de la topologie discrète

Anthony George Maldon Michell a réalisé l’une des premières optimisations de topologie. Mais même aujourd’hui, les optimisations de topologie sont effectuées par des fermes. La raison en est le faible temps de calcul; bien que la proximité de la réalité soit nettement plus éloignée que dans le cas d’une optimisation continue de la topologie.

La résolution des problèmes de TO dans un sens discret consiste à discrétiser le domaine de conception en éléments finis. Les densités de matériaux à l’intérieur de ces éléments sont ensuite traitées comme des variables problématiques. Dans ce cas, la densité de matériau de 1 indique la présence de matériau, tandis que zéro indique une absence de matériau. En raison de la complexité topologique réalisable de la conception, qui dépend de la quantité d’éléments, une grande quantité est préférable. Une grande quantité d’éléments finis augmente la complexité topologique réalisable, mais a un coût. Premièrement, résoudre le système FEM devient plus coûteux. Deuxièmement, les algorithmes pouvant gérer une grande quantité (plusieurs milliers d’éléments n’est pas rare) de variables discrètes avec de multiples contraintes ne sont pas disponibles. De plus, ils sont peu sensibles aux variations de paramètres. Dans la littérature, des problèmes avec jusqu’à 30000 variables ont été rapportés

Résoudre le problème avec des variables continues

Les complexités mentionnées précédemment avec la résolution des problèmes de TO en utilisant des variables binaires ont amené la communauté à rechercher d’autres options. L’un est la modélisation des densités avec des variables continues. Les densités de matériaux peuvent maintenant atteindre des valeurs comprises entre zéro et un. Des algorithmes basés sur le gradient qui gèrent de grandes quantités de variables continues et de multiples contraintes sont disponibles.Mais les propriétés du matériau doivent être modélisées de manière continue. Cela se fait par interpolation. L’une des méthodologies d’interpolation les plus utilisées est la méthode SIMP (Solide Matériau Isotrope avec Pénalisation). Cette interpolation est essentiellement une loi de puissance

Dérivés de forme

Dérivés topologiques

Ensemble de niveau

Champ de phase

Optimisation structurelle évolutive

Logiciel commercial

Il existe plusieurs logiciels d’optimisation de topologie commerciaux sur le marché. La plupart d’entre eux utilisent l’optimisation de la topologie comme un indice de la conception optimale. Une reconstruction manuelle de la géométrie est nécessaire. Il existe quelques solutions qui produisent des conceptions optimales prêtes pour la fabrication additive.

Exemples

Conformité structurelle

Une structure rigide est celle qui présente le moins de déplacement possible lorsque certains ensembles de conditions aux limites sont définis. Une mesure globale des déplacements est l’énergie de déformation (également appelée conformité) de la structure dans les conditions aux limites prescrites. Plus l’énergie de déformation est faible, plus la structure est rigide. Ainsi, l’énoncé du problème implique l’objectif fonctionnel de l’énergie de déformation qui doit être minimisée.

Sur un plan général, on peut visualiser que plus le matériau est épais, moins la déformation est importante, car il y aura plus de matériau pour résister aux charges. Donc, l’optimisation nécessite une contrainte opposée, la contrainte de volume. C’est en réalité un facteur de coût, car nous ne voudrions pas dépenser beaucoup d’argent pour le matériel. Pour obtenir le matériau total utilisé, une intégration du champ de sélection sur le volume peut être effectuée.

Enfin, l’élasticité qui régit les équations différentielles est branchée de manière à obtenir l’énoncé final du problème.

sujet à:

Cependant, une implémentation simple d’un tel problème dans le cadre des éléments finis est toujours irréalisable en raison de problèmes tels que:

Dépendance de maillage – Dépendance de maillage signifie que la conception obtenue sur un maillage n’est pas celle qui sera obtenue sur un autre maillage. Les caractéristiques de la conception deviennent plus complexes à mesure que le maillage se raffine.

Instabilités numériques – Sélection d’une région sous la forme d’un échiquier.

Certaines techniques, telles que le filtrage basé sur le traitement d’image, sont actuellement utilisées pour résoudre certains de ces problèmes.

La forme 3F3D suit la force de l’impression 3D

La prolifération actuelle de la technologie des imprimantes 3D a permis aux concepteurs et aux ingénieurs de tirer parti des techniques d’optimisation de la topologie lors de la conception de nouveaux produits.

L’optimisation de la topologie associée à l’impression 3D permet un allégement significatif, une performance structurelle améliorée et un cycle de conception à fabrication raccourci.

Problèmes multiphysiques

Interaction fluide-structure

Thermoélectricité