Una célula solar de cobre e indio de selenio de cobre (o célula CIGS, a veces CI (G) S o célula CIS) es una célula solar de película delgada que se utiliza para convertir la luz solar en energía eléctrica.Se fabrica depositando una fina capa de cobre, indio, galio y seleniuro sobre soporte de vidrio o plástico, junto con electrodos en la parte frontal y posterior para recoger la corriente. Debido a que el material tiene un alto coeficiente de absorción y absorbe fuertemente la luz solar, se requiere una película mucho más delgada que la de otros materiales semiconductores.

CIGS es una de las tres principales tecnologías fotovoltaicas de capa fina, las otras dos son telururo de cadmio y silicio amorfo. Al igual que estos materiales, las capas de CIGS son lo suficientemente delgadas para ser flexibles, lo que les permite depositarse en sustratos flexibles. Sin embargo, como todas estas tecnologías normalmente usan técnicas de deposición a alta temperatura, el mejor rendimiento normalmente proviene de las células depositadas sobre el vidrio, aunque los avances en la deposición a baja temperatura de las células CIGS han borrado gran parte de esta diferencia de rendimiento. CIGS supera al polisilicio a nivel celular, sin embargo, la eficiencia de su módulo es aún menor, debido a una escalada menos madura.

La cuota de mercado de película delgada se estanca en alrededor del 15 por ciento, dejando el resto del mercado fotovoltaico a las células solares convencionales hechas de silicio cristalino. En 2013, la cuota de mercado de CIGS solo fue de alrededor del 2 por ciento y todas las tecnologías de película delgada combinadas cayeron por debajo del 10 por ciento. Las células CIGS continúan desarrollándose, ya que prometen alcanzar eficiencias similares al silicio, al tiempo que mantienen sus bajos costos, como es típico de la tecnología de película delgada. Destacados fabricantes de fotovoltaicos CIGS fueron las empresas ahora en quiebra Nanosolar y Solyndra. El líder actual del mercado es la compañía japonesa Solar Frontier, Global Solar y GSHK Solar que producen módulos solares libres de metales pesados como cadmio o plomo.

Propiedades

CIGS es un material semiconductor compuesto I-III-VI2 compuesto de cobre, indio, galio y selenio.El material es una solución sólida de seleniuro de cobre e indio (a menudo abreviado «CIS») y seleniuro de galio de cobre, con una fórmula química de CuInxGa (1-x) Se2, donde el valor de x puede variar desde 1 (seleniuro de cobre puro de indio) a 0 (seleniuro de galio de cobre puro). Es un semiconductor unido tetraédricamente, con la estructura cristalina de calcopirita. La banda prohibida varía continuamente con x de aproximadamente 1,0 eV (para el seleniuro de indio y cobre) a aproximadamente 1,7 eV (para el seleniuro de galio y cobre).

CIGS tiene un coeficiente de absorción excepcionalmente alto de más de 105 / cm para 1,5 eV y fotones de mayor energía. Las células solares CIGS con eficiencias de alrededor del 20% han sido reclamadas por el Laboratorio Nacional de Energía Renovable (NREL), los Laboratorios Federales Suizos de Ciencia y Tecnología de Materiales (Empa) y el Centro Alemán para la Energía y el Agua (ZSW) (traducido por: Centro para Solar Energy and Hydrogen Research), que es el registro hasta la fecha de cualquier célula solar de película delgada.

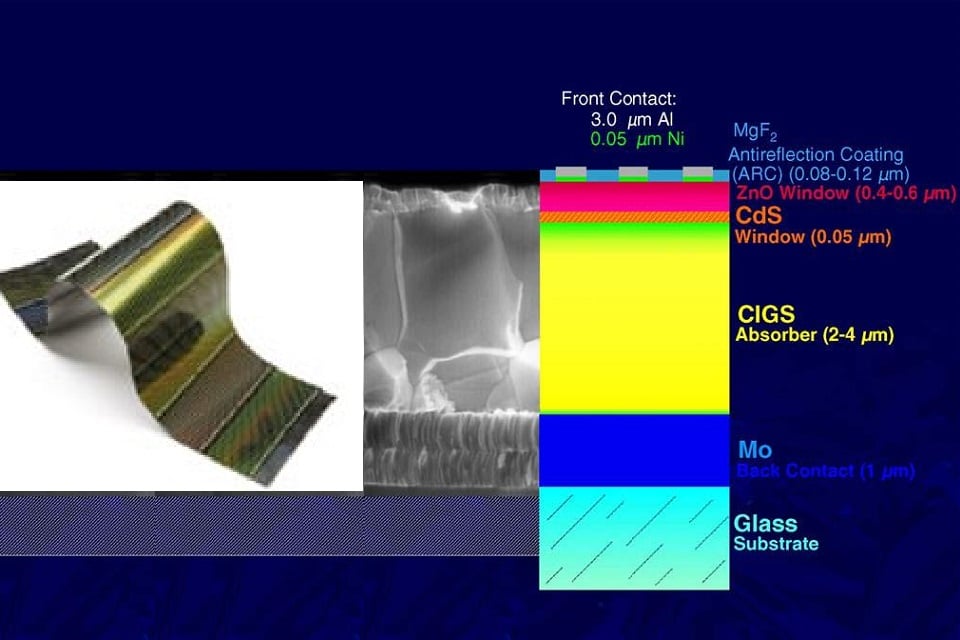

Estructura

La estructura del dispositivo más común para las células solares CIGS se muestra en el diagrama (ver Estructura de un dispositivo CIGS). El vidrio de soda-lima de aproximadamente 1-3 milímetros de grosor se usa comúnmente como sustrato, porque las láminas de vidrio contienen sodio, que se ha demostrado que produce un aumento considerable de voltaje en circuito abierto, especialmente a través de la pasivación de defectos de límite de superficie y grano. Sin embargo, muchas empresas también están buscando sustratos más ligeros y más flexibles, como la poliimida o láminas metálicas. Se deposita una capa de metal de molibdeno (Mo) (comúnmente por pulverización catódica) que sirve como contacto posterior y refleja la mayor parte de la luz no absorbida en el absorbente CIGS. Después de la deposición de molibdeno, se cultiva una capa absorbente CIGS de tipo p por uno de varios métodos únicos. Se agrega una capa de amortiguamiento de tipo n delgada sobre el absorbedor. El amortiguador es típicamente sulfuro de cadmio (CdS) depositado a través de la deposición de baño químico. El tampón está cubierto con una fina capa de óxido de zinc intrínseca (i-ZnO) que está cubierta por una capa de ZnO dopada más espesa (Al) de aluminio. La capa i-ZnO se usa para proteger el CdS y la capa absorbente del daño por pulverización mientras se deposita la capa de ventana ZnO: Al, ya que esta última generalmente se deposita mediante pulverización DC, lo que se conoce como un proceso perjudicial. El ZnO dopado con Al funciona como un óxido conductor transparente para recoger y mover electrones de la celda mientras absorbe la menor cantidad de luz posible.

Los materiales basados en CuInSe2 que son de interés para aplicaciones fotovoltaicas incluyen varios elementos de los grupos I, III y VI en la tabla periódica. Estos semiconductores son especialmente atractivos para aplicaciones solares debido a sus altos coeficientes de absorción óptica y características ópticas y eléctricas versátiles, que en principio pueden ser manipulados y ajustados para una necesidad específica en un dispositivo dado.

Eficiencia de conversión

CIGS se utiliza principalmente en forma de películas delgadas policristalinas. La mejor eficiencia alcanzada a septiembre de 2014 fue del 21,7%. Un equipo en el Laboratorio Nacional de Energía Renovable logró un 19.9%, un récord en ese momento, al modificar la superficie de CIGS y hacer que se vea como CIS. Estos ejemplos se depositaron en vidrio, lo que significaba que los productos no eran mecánicamente flexibles. En 2013, científicos de los Laboratorios Federales Suizos de Ciencia y Tecnología de Materiales desarrollaron células CIGS en láminas de polímero flexible con una nueva eficiencia récord de 20.4%. Estos muestran la mayor eficiencia y la mayor flexibilidad.

El Laboratorio Nacional de Energía Renovable de EE. UU. Confirmó la eficiencia del módulo 13.8% de un panel de producción de área grande (metro cuadrado) y el 13% de área total (y el 14.2% de área de apertura) con algunos módulos de producción. En septiembre de 2012, la empresa alemana Manz AG presentó un módulo solar CIGS con una eficiencia del 14,6% en la superficie total del módulo y del 15,9% en la apertura, que se produjo en una instalación de producción en masa.MiaSolé obtuvo una eficiencia certificada del área de apertura del 15.7% en un módulo de producción de 1m2, y Solar Frontier reclamó una eficiencia del 17.8% en un módulo de 900 cm2.

Se pueden obtener mayores eficiencias (alrededor del 30%) mediante el uso de ópticas para concentrar la luz incidente. El uso de galio aumenta la brecha de banda óptica de la capa CIGS en comparación con la CIS pura, lo que aumenta la tensión de circuito abierto. La abundancia relativa de galio, en comparación con el indio, reduce los costos.

Lab registra eficiencias CIGS por sustrato

| Sustrato | Vaso | Acero | Aluminio | Polímero |

|---|---|---|---|---|

| Eficiencia | 22.9% | 17.7% | 16.2% | 20.4% |

| Instituto | Frontera Solar(b) | Empa | Empa | Empa |

| Fuente: Swissolar, Flisom – presentación noviembre de 2014 Nota: (a) celda de laboratorio con ~ 0.5 cm 2 , (b) | ||||

Comparación

Silicio cristalino convencional

A diferencia de las células de silicio cristalino convencionales basadas en una homounión, la estructura de las células CIGS es un sistema de heterounión más complejo. Un material de banda prohibida directa, CIGS tiene una absorción de luz muy fuerte y una capa de solo 1-2 micrómetros (μm) es suficiente para absorber la mayor parte de la luz solar. En comparación, se requiere un espesor mucho mayor de aproximadamente 160-190 μm para el silicio cristalino.

La capa CIGS activa puede depositarse en una forma policristalina directamente sobre molibdeno (Mo) recubierto en una variedad de varios sustratos diferentes, tales como láminas de vidrio, bandas de acero y láminas de plástico hechas de poliimida. Esto utiliza menos energía que la fundición de grandes cantidades de arena de cuarzo en los hornos eléctricos y el crecimiento de cristales grandes, necesarios para las células de silicio convencionales, y por lo tanto reduce significativamente el tiempo de amortización de la energía. También a diferencia del silicio cristalino, estos sustratos pueden ser flexibles.

En la industria fotovoltaica altamente competitiva, la presión aumentó en los fabricantes de CIGS, lo que llevó a la quiebra de varias empresas, ya que los precios de las células de silicio convencionales disminuyeron rápidamente en los últimos años. Sin embargo, las células solares CIGS se han vuelto tan eficientes como las células de silicio policristalino, el tipo más común de células solares. CIGS y CdTe-PV siguen siendo las dos únicas tecnologías de película delgada comercialmente exitosas en un mercado fotovoltaico de rápido crecimiento a nivel mundial.

Otras películas delgadas

En fotovoltaica, la «delgadez» generalmente se refiere a las llamadas células de silicio de alta eficiencia de «primera generación», que se fabrican a partir de obleas a granel de cientos de micrómetros de espesor. Las películas delgadas sacrifican algo de eficiencia de recolección de luz pero usan menos material. En CIGS, la compensación de eficiencia es menos severa que en silicio.Las eficiencias récord para las células CIGS de capa fina son ligeramente inferiores a las de CIGS para células de alto rendimiento a escala de laboratorio. En 2008, la eficiencia de CIGS fue con mucho la más alta en comparación con las logradas por otras tecnologías de película delgada, como la fotovoltaica telururo de cadmio (CdTe) o el silicio amorfo (a-Si). Las celdas solares CIS y CGS ofrecen eficiencias de área total de 15.0% y 9.5%, respectivamente. En 2015, se ha cerrado la brecha con las otras tecnologías de película delgada, con eficiencias celulares récord en laboratorios de 21.5% para CdTe (FirstSolar) y 21.7% para CIGS (ZSW). (Véase también NREL, el mejor gráfico de eficiencia de células de investigación).

Propiedades

Todos los absorbedores CIGS de alto rendimiento en células solares tienen similitudes independientes de la técnica de producción. Primero, son fases α policristalinas que tienen la estructura cristalina de calcopirita que se muestra en la Figura 3. La segunda propiedad es una Cudeficiencia general. La deficiencia de Cu aumenta la concentración de la mayoría del portador (hoyo) al aumentar el número de vacantes (que aceptan electrones) Cu. Cuando las películas CIGS son ricas (con deficiencia de Cu), la capa superficial de la película forma un compuesto de defectos ordenados (ODC) con una estequiometría de Cu (In, Ga) 3Se5. El ODC es de tipo n, formando una homounión pn en la película en la interfaz entre la fase α y la ODC. La velocidad de recombinación en la interfaz CIGS / CdS disminuye por la presencia del homojunction. La caída en la recombinación de interfaz atribuible a la formación de ODC se demuestra mediante experimentos que han demostrado que la recombinación en la mayor parte de la película es el principal mecanismo de pérdida en películas deficientes en Cu, mientras que en películas ricas en Cu la principal es en la interfaz CIGS / CdS.

La incorporación de sodio es necesaria para un rendimiento óptimo. La concentración ideal de Na se considera que es aproximadamente 0.1%. El sustrato de vidrio de sosa-cal suele suministrar Na, pero en los procesos que no usan este sustrato, el Na debe agregarse deliberadamente. Los efectos beneficiosos de Na incluyen aumentos en la conductividad de tipo p, la textura y el tamaño de grano promedio. Además, la incorporación de Na permite que el rendimiento se mantenga sobre desviaciones estequiométricas más grandes. Las simulaciones han predicho que Na en un sitio In crea un nivel de aceptador superficial y que Na sirve para eliminar los defectos de In on Cu (donantes), pero las razones de estos beneficios son controvertidas. Na también se acredita con catalizar la absorción de oxígeno. El oxígeno pasiva las vacantes de Se que actúan como donantes compensadores y centros de recombinación.

Alloying CIS (CuInSe2) con CGS (CuGaSe2) aumenta el bandgap. Para alcanzar el margen de banda ideal para una célula solar de unión simple, 1.5 eV, una relación Ga / (In + Ga) de aproximadamente 0.7 es óptima. Sin embargo, en proporciones superiores a ~ 0.3, el rendimiento del dispositivo disminuye. Actualmente, la industria apunta a la relación de 0.3 Ga / (In + Ga), lo que da como resultado bandgaps entre 1.1 y 1.2 eV. Se ha postulado que el rendimiento decreciente es el resultado de que CGS no forma el ODC, lo cual es necesario para una buena interfaz con CdS.

Los dispositivos de mayor eficiencia muestran una texturación sustancial o una orientación cristalográfica preferida. Se observa una orientación de superficie (204) en los mejores dispositivos de calidad. Se prefiere una superficie de absorción suave para maximizar la relación del área iluminada con el área de la interfaz. El área de la interfaz aumenta con la rugosidad mientras que el área iluminada permanece constante, disminuyendo el voltaje de circuito abierto (VOC). Los estudios también han relacionado un aumento en la densidad de defectos con una disminución de VOC. Se ha sugerido que la recombinación en CIGS está dominada por procesos no radiativos.Teóricamente, la recombinación se puede controlar diseñando la película y es extrínseca al material.

Producción

Produccion de pelicula

El proceso más común basado en vacío consiste en co-evaporar o pulverizar conjuntamente cobre, galio e indio sobre un sustrato a temperatura ambiente, luego recocer la película resultante con un vapor de seleniuro. Un proceso alternativo consiste en co-evaporar cobre, galio, indio y selenio en un sustrato calentado.

Un proceso alternativo no basado en vacío deposita nanopartículas de los materiales precursores en el sustrato y luego las sinteriza in situ. La galvanoplastia es otra alternativa de bajo costo para aplicar la capa CIGS.

Las siguientes secciones describen las diversas técnicas para el procesamiento de deposición de precursores, incluida la pulverización de capas metálicas a bajas temperaturas, la impresión de tintas que contienen nanopartículas, la electrodeposición y una técnica inspirada en la unión de obleas.

Selenización

El entorno de suministro y selenización de Se es importante para determinar las propiedades y la calidad de la película. Cuando el Se se suministra en la fase gaseosa (por ejemplo, H2Se o Se elemental) a altas temperaturas, el Se se incorpora a la película por absorción y posterior difusión.Durante este paso, llamado calcogenización, se producen interacciones complejas para formar un calcogenuro. Estas interacciones incluyen la formación de aleaciones intermetálicas de Cu-In-Ga, la formación de compuestos binarios intermedios de selenuro de metal y la separación de fases de diversos compuestos estereotáxicos de CIGS. Debido a la variedad y complejidad de las reacciones, las propiedades de la película CIGS son difíciles de controlar.

La fuente Se afecta las propiedades de la película resultante. H2Se ofrece la incorporación Se más rápida en el absorbedor; 50 en% Se se puede lograr en películas CIGS a temperaturas tan bajas como 400 ° C. En comparación, el Se elemental solo logra una incorporación completa con temperaturas de reacción superiores a 500 ° C. Las películas formadas a temperaturas más bajas a partir del Se elemental eran deficientes en Se, pero tenían múltiples fases, incluidos los seleniuros metálicos y diversas aleaciones. El uso de H2Se proporciona la mejor uniformidad de composición y los mayores tamaños de grano. Sin embargo, H2Se es altamente tóxico y está clasificado como un peligro ambiental.

Sputtering de capas metálicas seguido de selenización

En este método, una película metálica de Cu, In y Ga se pulveriza a la temperatura ambiente o cerca de ella y se hace reaccionar en una atmósfera de Se a alta temperatura. Este proceso tiene un rendimiento mayor que la coevaporación y la uniformidad de la composición se puede lograr más fácilmente.

La pulverización de una capa multicapa de metal apilada (por ejemplo, una estructura Cu / In / Ga / Cu / In / Ga …) produce una superficie más lisa y una mejor cristalinidad en el absorbedor en comparación con una bicapa simple (aleación Cu-Ga / In) o sputtering tricapa (Cu / In / Ga). Estos atributos dan como resultado dispositivos de mayor eficiencia, pero formar la multicapa es un proceso de deposición más complicado y no mereció el equipo adicional o la complejidad del proceso agregado. Además, las velocidades de reacción de las capas Cu / Ga y Cu / In con Se son diferentes. Si la temperatura de reacción no es lo suficientemente alta o no se mantiene lo suficiente, CIS y CGS se forman como fases separadas.

Las empresas que actualmente utilizan procesos similares incluyen Showa Shell, Avancis (ahora filial de Saint-Gobain Group), Miasolé, Honda Soltec y Energy Photovoltaics (EPV). Showa Shell pulverizó una capa de aleación Cu-Ga y una capa In, seguida de selenización en H2Se y sulfuración en H2S. El paso de sulfuración parece pasivar la superficie de una manera similar a CdS en la mayoría de las otras células. Por lo tanto, la capa de amortiguación utilizada está libre de Cd, eliminando cualquier impacto ambiental de Cd. Showa Shell informó una eficiencia máxima del módulo de 13.6% con un promedio de 11.3% para sustratos de 3600 cm2. Shell Solar usa la misma técnica que Showa Shell para crear el absorbente; sin embargo, su capa de CdS proviene de la deposición de vapor químico. Los módulos vendidos por Shell Solar reclaman una eficiencia del módulo de 9,4%.

Miasole había adquirido fondos de capital riesgo para su proceso y ampliación. Sin embargo, se sabe poco sobre su proceso más allá de su eficiencia establecida de 9 a 10% para los módulos.

EPV usa un híbrido entre coevaporación y bombardeo iónico en el que In y Ga se evaporan en una atmósfera de Se. Esto es seguido por sputtering Cu y selenización. Finalmente, In y Ga se vuelven a evaporar en presencia de Se. En base a las medidas de Hall, estas películas tienen una baja concentración de portadores y una movilidad relativamente alta. Las películas de EPV tienen una baja concentración de defectos.

Chalcogenización de capas de precursor de partículas

En este método, las nanopartículas de metal o de óxido de metal se utilizan como precursores para el crecimiento de CIGS. Estas nanopartículas generalmente se suspenden en una solución a base de agua y luego se aplican en áreas extensas por diversos métodos, tales como la impresión. La película se deshidrata y, si los precursores son óxidos de metal, se reduce en una atmósfera de H2 / N2. Después de la deshidratación, la película porosa restante se sinteriza y seleniza a temperaturas superiores a 400 ° C.

Nanosolar e International Solar Electric Technology (ISET) intentaron escalar sin éxito este proceso.ISET usa partículas de óxido, mientras que Nanosolar no discutió su tinta. Las ventajas de este proceso incluyen la uniformidad en áreas grandes, equipos sin vacío o bajo vacío y adaptabilidad a la fabricación de rollo a rollo. Cuando se comparan con las capas precursoras de metal laminar, las nanopartículas sinterizadas se selenizan más rápidamente. La mayor tasa es el resultado del mayor área de superficie asociada con la porosidad. La porosidad produce superficies más rugosas del absorbente. El uso de precursores particulados permite imprimir sobre una gran variedad de sustratos con una utilización de materiales del 90% o más. Poca investigación y desarrollo apoyó esta técnica.

Nanosolar informó una eficiencia de celda (no módulo) del 14%, sin embargo, esto no fue verificado por ninguna prueba de laboratorio nacional, ni permitieron las inspecciones in situ. En pruebas independientes, el absorbente de ISET tuvo la segunda eficiencia más baja en 8.6%. Sin embargo, todos los módulos que superaron el módulo de ISET se coevaporaron, un proceso que tiene desventajas de fabricación y mayores costos. La muestra de ISET sufrió la mayoría de bajos VOC y bajo factor de llenado, indicativos de una superficie rugosa y / o un alto número de defectos que ayudan a la recombinación. En relación con estos problemas, la película tenía malas propiedades de transporte, incluida una baja movilidad Hall y una vida útil corta.

Electrodeposición seguida de selenización

Los precursores pueden depositarse por electrodeposición. Existen dos metodologías: la deposición de estructuras en capas elementales y la deposición simultánea de todos los elementos (incluido el Se). Ambos métodos requieren tratamiento térmico en una atmósfera Se para hacer películas con calidad de dispositivo. Debido a que la electrodeposición requiere electrodos conductivos, las láminas metálicas son un sustrato lógico. La electrodeposición de capas elementales es similar a la pulverización de capas elementales.

La deposición simultánea emplea un electrodo de trabajo (cátodo), un contraelectrodo (ánodo) y un electrodo de referencia. Se utiliza un sustrato de lámina de metal como electrodo de trabajo en procesos industriales. Un material inerte proporciona el contraelectrodo, y el electrodo de referencia mide y controla el potencial. El electrodo de referencia permite que el proceso se realice potenciostáticamente, lo que permite controlar el potencial del sustrato.

La electrodeposición simultánea debe superar el hecho de que los potenciales de reducción estándar de los elementos no son iguales, causando la deposición preferencial de un elemento individual. Este problema se alivia comúnmente al agregar iones que contrarrestan en solución para cada ion que se depositará (Cu2 +, Se4 +, In3 + y Ga3 +), cambiando así el potencial de reducción de ese ion. Además, el sistema Cu-Se tiene un comportamiento complicado y la composición de la película depende de la relación de flujo de iones Se4 + / Cu2 + que puede variar sobre la superficie de la película. Esto requiere que se optimicen las concentraciones de precursor y el potencial de deposición. Incluso con la optimización, la reproducibilidad es baja en grandes áreas debido a variaciones de composición y posibles caídas a lo largo del sustrato.

Las películas resultantes tienen granos pequeños, son ricas en Cu y generalmente contienen fases Cu2-xSex junto con impurezas de la solución. Se requiere recocido para mejorar la cristalinidad.Para eficiencias superiores al 7%, se requiere una corrección estequiométrica. La corrección se realizó originalmente a través de la deposición de vapor físico a alta temperatura, lo que no es práctico en la industria.

Solopower está produciendo células con & gt; 13.7% de eficiencia de conversión según NREL.

Combinación de precursores mediante técnica inspirada en adhesión de obleas

En este proceso, se depositan dos películas precursoras diferentes por separado sobre un sustrato y un superestrato. Las películas se presionan juntas y se calientan para liberar la película del superestrato reutilizable, dejando un absorbente CIGS en el sustrato. Heliovolt patentó este procedimiento y lo llamó el proceso FASST. En principio, los precursores se pueden depositar a baja temperatura utilizando técnicas de deposición de bajo costo, lo que reduce el costo del módulo. Sin embargo, las primeras generaciones de productos usan métodos PVD a mayor temperatura y no logran un potencial de reducción total de costos. Los sustratos flexibles podrían eventualmente usarse en este proceso.

Las características típicas de la película no se conocen fuera de la empresa, ya que ninguna investigación ha sido realizada por laboratorios con financiación independiente. Sin embargo, Heliovolt afirmó una eficiencia celular superior del 12.2%.

Covaporación

La coevaporación, o codeposition, es la técnica de fabricación de CIGS más prevalente. El proceso de coevaporación de Boeing deposita bicapas de CIGS con diferentes estequiometrías sobre un sustrato calentado y permite que se mezclen.

NREL desarrolló otro proceso que involucra tres etapas de deposición y produjo el poseedor del registro de eficiencia actual de CIGS en 20.3%. El primer paso en el método de NREL es la codeposición de In, Ga y Se. Esto es seguido por Cu y Se depositados a una temperatura más alta para permitir la difusión y el entremezclado de los elementos. En la etapa final In, Ga y Se vuelven a depositarse para hacer que la composición general de Cu sea deficiente.

Würth Solar comenzó a producir células CIGS utilizando un sistema de coevaporación en línea en 2005 con eficiencias de módulo entre 11% y 12%. Abrieron otra instalación de producción y continuaron mejorando la eficiencia y el rendimiento. Otras compañías que amplían los procesos de coevaporación incluyen Global Solar y Ascent Solar. Global Solar utilizó un proceso de deposición en línea de tres etapas. En todos los pasos Se se suministra en exceso en la fase de vapor. In y Ga primero se evaporan, seguido por Cu y luego por In y Ga para hacer que la película Cu sea deficiente. Estas películas tuvieron un desempeño bastante favorable en relación con otros fabricantes y con absorbentes cultivados en NREL y el Instituto para la Conversión de Energía (IEC). Sin embargo, los módulos de las películas de Global Solar no funcionaron tan bien. La propiedad en la que el módulo se realizó de forma más obvia fue un VOC bajo, que es característico de una alta densidad de defectos y altas velocidades de recombinación. La capa de absorción de Global Solar superó al absorbente NREL durante la vida útil del transportador y la movilidad del pasillo. Sin embargo, como células completadas, la muestra de NREL se comportó mejor. Esto es evidencia de una mala interfaz CIGS / CdS, posiblemente debido a la falta de una capa superficial ODC en la película Global Solar.

Las desventajas incluyen problemas de uniformidad en áreas grandes y la dificultad relacionada de coevaporación de elementos en un sistema en línea. Además, las altas temperaturas de crecimiento aumentan el presupuesto y los costos térmicos. Además, la coevaporación está plagada de baja utilización del material (deposición en las paredes de la cámara en lugar del sustrato, especialmente para el selenio) y el costoso equipo de vacío. Una forma de mejorar la utilización de Se es a través de un proceso de craqueo de selenio térmico o por plasma, que puede acoplarse con una fuente de haz de iones para la deposición asistida por haz de iones.

Deposición química de vapor

La deposición de vapor químico (CVD) se ha implementado de múltiples maneras para la deposición de CIGS. Los procesos incluyen CVD orgánica a presión atmosférica (AP-MOCVD), CVD potenciada en plasma (PECVD), MOCVD a baja presión (LP-MOCVD) y MOCVD asistida por aerosol (AA-MOCVD). La investigación está intentando pasar de precursores de fuente dual a precursores de fuente única. Los precursores de fuentes múltiples deben mezclarse homogéneamente y las velocidades de flujo de los precursores deben mantenerse en la estequiometría adecuada. Los métodos de precursor de fuente única no adolecen de estos inconvenientes y deberían permitir un mejor control de la composición de la película.

A partir de 2014 CVD no se utilizó para la síntesis comercial de CIGS. Las películas producidas con CVD tienen una baja eficiencia y un bajo VOC, parcialmente como resultado de una alta concentración de defectos. Además, las superficies de la película son generalmente bastas, lo que sirve para disminuir aún más el VOC. Sin embargo, la necesaria deficiencia de Cu se ha logrado utilizando AA-MOCVD junto con una orientación de cristal (112).

Las temperaturas de deposición de CVD son más bajas que las utilizadas para otros procesos como la co-evaporación y la selenización de precursores metálicos. Por lo tanto, CVD tiene un presupuesto térmico menor y costos más bajos. Los posibles problemas de fabricación incluyen dificultades para convertir la CVD a un proceso en línea, así como los gastos de manipulación de precursores volátiles.

Deposición por electropulverización

Las películas de CIS se pueden producir mediante deposición por electrospray. La técnica implica la pulverización asistida por campo eléctrico de tinta que contiene nanopartículas de CIS sobre el sustrato directamente y luego sinterización en un entorno inerte. La principal ventaja de esta técnica es que el proceso tiene lugar a temperatura ambiente y es posible conectar este proceso con algún sistema de producción continuo o en serie, como el mecanismo de producción de rollo a rollo.