銅インジウムガリウムセレン化太陽電池(またはCIGSセル、時にはCI(G)SまたはCISセル)は、太陽光を電力に変換するために使用される薄膜太陽電池である。 これは、銅、インジウム、ガリウム、セレン化物の薄い層をガラスまたはプラスチックバッキング上に堆積させ、電流を集めるために前面および背面の電極と一緒に製造することによって製造される。 この材料は高い吸収係数を有し、太陽光を強く吸収するので、他の半導体材料よりもはるかに薄いフィルムが必要とされる。

CIGSは3つの主流の薄膜PV技術の1つで、残りの2つはテルル化カドミウムとアモルファスシリコンです。 これらの材料と同様に、CIGS層は可撓性を有するほど薄く、フレキシブル基板上に堆積させることができる。 しかしながら、これらの技術はすべて通常高温堆積技術を使用しているため、CIGSセルの低温堆積の進歩によってこの性能差の大部分が消去されても、ガラス上に堆積したセルから最高の性能が得られます。 CIGSはセルレベルでポリシリコンより優れていますが、モジュールの効率はまだ成熟していないアップスケーリングのために低くなっています。

薄膜市場のシェアは約15%で停滞し、結晶シリコンで作られた従来の太陽電池に残りのPV市場は残ります。 2013年には、CIGS単独の市場占有率は約2%であり、すべての薄膜技術は10%を下回りました。 CIGSセルは、薄膜技術の典型である低コストを維持しながら、シリコンのような効率に達することを約束しているため、開発が続けられています。 CIGS太陽光発電の有名なメーカーは、現在破産している企業NanosolarとSolyndraでした。 現在の市場リーダーは、日本の会社Solar Frontier、Global Solar、GSHK Solarです。カドミウムや鉛などの重金属を含まないソーラーモジュールを生産しています。

プロパティ

CIGSは、銅、インジウム、ガリウム、およびセレンからなるI-III-VI2化合物半導体材料である。 材料はCuInxGa(1-x)Se2の化学式を有する銅インジウムセレン化物(しばしば「CIS」と略記する)とセレン化銅ガリウムの固溶体であり、xの値は1(純粋なセレン化銅インジウム) 〜0(純銅ガリウムセレン化物)。 これは、カルコパイライト結晶構造を有する四面体結合半導体である。 バンドギャップは、xが約1.0eV(セレン化銅インジウムの場合)から約1.7eV(セレン化銅ガリウムの場合)まで連続的に変化する。

CIGSは、1.5eV以上のエネルギー光子では105 / cmを超える非常に高い吸収係数を有する。 国立再生可能エネルギー研究所(NREL)、スイス連邦材料科学技術研究所(Empa)、ドイツのZentrumfürSonnenenergie und Wasserstoff Forschung(ZSW)は、約20%の効率を有するCIGS太陽電池これまでの薄膜太陽電池の記録である。

構造

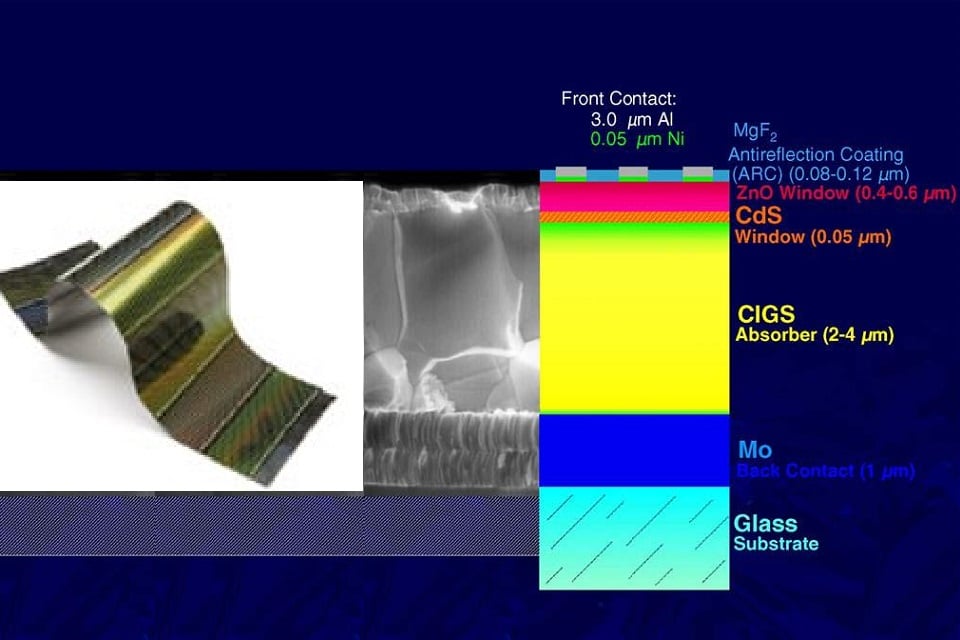

CIGS太陽電池の最も一般的なデバイス構造を図に示します(CIGSデバイスの構造を参照)。 約1〜3ミリメートルの厚さのソーダ石灰ガラスが基板として一般的に使用されている。なぜなら、ガラスシートはナトリウムを含み、表面および粒界欠陥の不動態化によって顕著な開回路電圧上昇を生じることが示されているからである。 しかし、多くの企業は、ポリイミドや金属箔のような軽量で柔軟性のある基板も検討しています。 裏面コンタクトとして機能するモリブデン(Mo)金属層が堆積され(一般にスパッタリングによって)、吸収されない光のほとんどをCIGS吸収体に反射する。 モリブデンの堆積に続いて、いくつかの独自の方法の1つによってp型CIGS吸収層を成長させる。 吸収体の上部に薄いn型バッファ層を加える。 緩衝液は、典型的には化学浴浸漬によって堆積された硫化カドミウム(CdS)である。 緩衝液は、より厚いアルミニウム(Al)でドープされたZnO層でキャップされた薄い真性亜鉛酸化物層(i-ZnO)で覆われている。 i-ZnO層は、ZnO:Al窓層を堆積する間にCdSおよび吸収層をスパッタ損傷から保護するために使用される。なぜなら、後者は通常、損傷プロセスとして知られるDCスパッタリングによって堆積されるからである。 AlをドープしたZnOは、透明な導電性酸化物として働き、できるだけ光を吸収せずに電子を集めてセルから移動させる。

光起電力用途に関心のあるCuInSe2ベースの材料には、周期律表の第I族、第III族および第VI族からのいくつかの元素が含まれる。 これらの半導体は、光吸収係数が高く、多様な光学的および電気的特性を有するため、原則的に、所与のデバイスの特定の必要性のために操作および調整することができるため、太陽電池用途にとって特に魅力的である。

変換効率

CIGSは、主に多結晶薄膜の形態で使用される。 2014年9月現在で達成された最高の効率は21.7%でした。 National Renewable Energy Laboratoryのチームは、CIGS表面を修正してCISのように見せて、当時の記録で19.9%を達成しました。 これらの例は、ガラス上に堆積した。これは、製品が機械的に柔軟でないことを意味した。 2013年に、スイス連邦材料科学技術研究所は、フレキシブルポリマーフォイル上にCIGSセルを開発し、20.4%の新しい記録効率を達成しました。 これらは最高の効率と最大の柔軟性を発揮します。

米国国立再生可能エネルギー研究所は、一部の生産モジュールで、大面積(メートル平方)の生産パネルの13.8%のモジュール効率、13%の全面積(および開口面積)の効率を確認しました。 2012年9月、ドイツのManz AGは、量産工場で生産されたモジュール面全体で14.6%、開口部で15.9%の効率を持つCIGSソーラーモジュールを発表しました。 MiaSoléは、1m2生産モジュールで15.7%の開口面積効率を達成し、Solar Frontierは900cm2モジュールで17.8%の効率を要求しました。

光学系を使用して入射光を集中させることにより、より高い効率(約30%)を得ることができる。ガリウムの使用は、純粋なCISと比較してCIGS層の光学バンドギャップを増加させ、それにより開放回路電圧を増加させる。 インジウムと比較してガリウムの豊富さは、コストを下げる。

基盤による実験記録CIGS効率

| 基板 | ガラス | 鋼 | アルミニウム | ポリマー |

|---|---|---|---|---|

| 効率 | 22.9% | 17.7% | 16.2% | 20.4% |

| 研究所 | ソーラーフロンティア(b) | Empa | Empa | Empa |

| 出典: Swissolar、Flisom – プレゼンテーション2014年11月 注: (a) 〜0.5cm 2のラボセル、 (b) | ||||

比較

従来の結晶シリコン

ホモ接合に基づく従来の結晶シリコンセルとは異なり、CIGSセルの構造はより複雑なヘテロ接合系である。 直接バンドギャップ材料であるCIGSは、非常に強い光吸収を有し、僅か1〜2マイクロメートル(μm)の層が太陽光の大部分を吸収するのに十分である。 比較すると、結晶シリコンの場合、約160〜190μmのはるかに大きな厚さが必要である。

活性CIGS層は、ガラスシート、スチールバンド、ポリイミド製のプラスチックホイルのような様々な異なる基材上にコーティングされたモリブデン(Mo)上に多結晶形態で直接堆積させることができる。 これは、従来のシリコンセルに必要な、電気炉内の大量の石英砂を精錬し、大きな結晶を成長させることよりも少ないエネルギーを使用し、そのエネルギー回収時間を大幅に短縮する。 結晶シリコンとは異なり、これらの基板は可撓性を有することができる。

競争の激しい太陽光発電業界では、CIGS製造業者の圧力が高まり、近年急速に普及してきたシリコン太陽電池の価格が急落し、数社の倒産が発生しました。 しかし、CIGS太陽電池は、最も一般的なタイプの太陽電池である多結晶シリコンセルと同じくらい効率的になっています。 CIGSとCdTe-PVは、世界的に急速に成長するPV市場において、商業的に成功した唯一の2つの薄膜技術である。

その他の薄膜

光電池では、「薄さ」は、一般に、数百マイクロメートルの厚さのバルクウェハから製造される、いわゆる「第1世代」の高効率シリコンセルに関連する。 薄膜は、集光効率をいくらか犠牲にするが、材料をより少なくする。 CIGSでは、効率的なトレードオフはシリコンよりも厳しくありません。 薄膜CIGSセルの記録効率は、ラボスケールのトップパフォーマンスセルのCIGSのそれよりもわずかに低くなっています。 2008年のCIGS効率は、テルル化カドミウム光起電(CdTe)やアモルファスシリコン(a-Si)などの他の薄膜技術によって達成された効率と比較してはるかに高かった。 CISおよびCGS太陽電池は、それぞれ15.0%および9.5%の総面積効率を提供する。 2015年には、他の薄膜技術とのギャップが解消され、CdTe(FirstSolar)では21.5%、CIGS(ZSW)では21.7%の実験室で記録的なセル効率が達成されました。 (NREL最優秀研究セル効率チャートも参照)。

プロパティ

太陽電池内のすべての高性能CIGS吸収材は、製造技術とは無関係に類似しています。 第1に、それらは図3に示すカルコパイライト結晶構造を有する多結晶性のα相である。第2の性質は全体的なCu欠乏である。 Cu欠損は、(電子受容性)Cu空孔の数を増加させることによって、多数キャリア(ホール)濃度を増加させる。 CIGS膜が豊富(Cu欠損)である場合、膜の表面層はCu(In、Ga)3Se5の化学量論的な規則欠陥化合物(ODC)を形成する。 ODCはn型であり、α相とODCとの間の界面で膜中にpnホモ接合を形成する。 CIGS / CdS界面での再結合速度はホモ接合の存在により減少する。 ODC形成に起因する界面再結合の低下は、膜のバルクにおける再結合がCu欠乏膜の主な損失メカニズムである一方で、Cuリッチ膜では主損失がCIGS / CdS界面であることを示した実験によって実証される。

ナトリウムの取り込みは、最適な性能のために必要である。 理想的なNa濃度は約0.1%と考えられる。 Naは一般にソーダ石灰ガラス基板によって供給されるが、この基板を使用しないプロセスではNaを意図的に添加しなければならない。 Naの有益な効果には、p型導電率、テクスチャー、および平均粒径の増加が含まれる。 さらに、Naの取り込みは、より大きな化学量論的偏差にわたって性能を維持することを可能にする。 シミュレーションでは、Inサイト上のNaが浅いアクセプタレベルを生成し、NaがCu上の欠陥(ドナー)を除去する役割を果たすことが予測されているが、これらの利点の理由は議論の余地がある。 Naはまた、酸素吸収を触媒すると信じられている。 酸素は、補償ドナーおよび再結合中心として作用するSe空孔を不動態化する。

CIS(CuInSe2)をCGS(CuGaSe2)で合金化すると、バンドギャップが増加する。 単接合太陽電池の理想的なバンドギャップ、1.5eVに達するためには、約0.7のGa /(In + Ga)比が最適である。しかし、0.3を超える比では、デバイス性能が低下する。 現在、0.3 Ga /(In + Ga)比をターゲットにしており、その結果、1.1〜1.2 eVのバンドギャップが生じています。 減少する性能はCGSがODCを形成しない結果であると仮定されており、これはCdSとの良好な界面に必要である。

最も効率の高いデバイスは、実質的なテクスチャリング、または好ましい結晶学的配向を示す。 最良の品質のデバイスでは、(204)面方位が観察される。 界面の面積に対する照明された面積の比を最大にするには、滑らかな吸収体表面が好ましい。 照明領域が一定のままである間、界面の面積は粗さとともに増加し、開回路電圧(VOC)を減少させる。 研究は欠陥密度の増加とVOCの低下を関連づけている。 CIGSにおける組換えは、非放射性プロセスによって支配されることが示唆されている。 理論的には、組換えは膜を工学的に制御することができ、材料に外因性である。

製造

映画制作

最も一般的な真空ベースのプロセスは、銅、ガリウムおよびインジウムを室温で基板上に共蒸着または共スパッタし、次に得られた膜をセレン化物蒸気でアニールすることである。 別のプロセスは、銅、ガリウム、インジウム及びセレンを共に加熱した基板上に共蒸発させることである。

非真空ベースの代替プロセスは、前駆体材料のナノ粒子を基板上に堆積させ、次いでそれらを現場で焼結する。 電気めっきは、CIGS層を適用するための別の低コストの代替物である。

以下のセクションでは、低温での金属層のスパッタリング、ナノ粒子を含むインクの印刷、電着、およびウエハー結合によって誘発される技術を含む前駆体堆積処理のための様々な技術の概要を説明する。

セレン化

Seの供給およびセレン化環境は、フィルムの特性および品質を決定する上で重要である。 Seが高温で気相(例えばH2Seまたは元素Seとして)で供給されるとき、Seは吸収およびその後の拡散によって膜に取り込まれる。 カルコゲナイズと呼ばれるこの工程中に、複雑な相互作用が起きてカルコゲナイドを形成する。 これらの相互作用には、Cu-In-Ga金属間合金の形成、中間金属 – セレン化二元化合物の形成および種々の化学量論的CIGS化合物の相分離が含まれる。 反応の多様性および複雑さのために、CIGSフィルムの特性を制御することは困難である。

Seソースは、得られるフィルム特性に影響を与える。 H2Seは吸収体へのSeの取り込みを最も速くします。 50 at%Seは、400°Cの低温でCIGS膜で達成できます。 これとは対照的に、元素Seは500℃以上の反応温度で完全に取り込まれるだけである。 元素Seからより低い温度で形成された膜はSeが不十分であったが、金属セレン化物および種々の合金を含む複数の相を有していた。 H2Seの使用は、最良の組成均一性および最大の結晶粒径を提供する。 しかしながら、H2Seは非常に有毒であり、環境上の危険性に分類される。

金属層のスパッタリングとその後のセレン化

この方法では、Cu、InおよびGaの金属膜を室温またはそれに近い温度でスパッタし、Se雰囲気中で高温で反応させる。 このプロセスは、共蒸着よりも高いスループットを有し、組成の均一性をより容易に達成することができる。

Cu / In / Ga / Cu / In / Ga …構造のような金属の積層多層をスパッタリングすると、単純な二重層(Cu-Ga alloy / In)または3層(Cu / In / Ga)スパッタリング。 これらの属性は効率の高いデバイスをもたらすが、多層を形成することはより複雑な堆積プロセスであり、余分な装置または追加されたプロセスの複雑さには功を奏するものではない。 さらに、SeとのCu / GaおよびCu / In層の反応速度は異なる。 反応温度が十分高くないか、または十分に長く保持されない場合、CISおよびCGSは別々の相として形成される。

現在同様のプロセスを使用している企業には、Showa Shell、Avancis(現在Saint-Gobain Groupの関連会社)、Miasolé、Honda Soltec、Energy Photovoltaics(EPV)などがあります。 昭和シェルはCu-Ga合金層とIn層をスパッタリングした後、H2Se中のセレン化とH2S中の硫化を行った。 硫化工程は、ほとんどの他のセルにおいてCdSと同様の方法で表面を不動態化するようである。 したがって、使用される緩衝層はCdフリーであり、Cdの環境への影響を排除する。 昭和シェル石油の最大モジュール効率は13.6%で、3600cm 2の基板では平均11.3%でした。 シェルソーラーは、昭和シェルと同じ技術を使って吸収材を作ります。 しかし、そのCdS層は化学気相成長法に由来する。Shell Solarによって販売されているモジュールは、モジュール効率が9.4%であると主張しています。

Miasoleは、そのプロセスと規模拡大のためにベンチャーキャピタルファンドを調達していました。しかし、それらのプロセスについては、モジュールで9〜10%の記載された効率を超えることはほとんど知られていません。

EPVは、Seおよび大気がSe雰囲気中で蒸発する共蒸着とスパッタリングとの間のハイブリッドを使用する。 これに続いて、Cuスパッタリングおよびセレン化が行われる。 最後に、Seの存在下でInとGaを再び蒸発させる。 ホール測定に基づいて、これらの膜は低いキャリア濃度と比較的高い移動度を有する。 EPVフィルムは欠陥濃度が低い。

粒状前駆体層のカルコゲン化

この方法では、金属または金属酸化物のナノ粒子が、CIGS成長のための前駆体として使用される。これらのナノ粒子は、一般に水ベースの溶液中に懸濁され、次いで、印刷などの様々な方法によって大きな領域に適用される。 次いで、膜を脱水し、前駆体が金属酸化物である場合、H 2 / N 2雰囲気中で還元する。 脱水後、残りの多孔性フィルムは、400℃を超える温度で焼結され、セレン化される。

ナノソーラーおよび国際太陽光技術(ISET)は、このプロセスをスケールアップしようとして失敗しました。 ISETは酸化物粒子を使用し、Nanosolarはそのインクについて論じなかった。 このプロセスの利点は、広い領域にわたる均一性、非真空または低真空装置およびロールツーロール製造への適合性を含む。 層状金属前駆体層と比較すると、焼結ナノ粒子はより迅速にセレン化する。 増加した速度は、多孔性に関連したより大きな表面積の結果である。 多孔性は、より粗い吸収体表面を生じる。 粒状前駆体の使用は、90%以上の材料利用率を有する多種多様な基材上に印刷することを可能にする。 ほとんどの研究開発はこの技術をサポートしていませんでした。

Nanosolarは14%のセル効率(モジュールではない)を報告しましたが、これは国の実験室試験では確認されておらず、オンサイトでの検査も許可されていませんでした。 独立したテストでは、ISETの吸収体は8.6%で2番目に低い効率を示しました。 しかし、ISETのモジュールを凌駕するすべてのモジュールが共蒸着され、製造上の不利益と高コストを伴うプロセスとなっていました。 ISETのサンプルは、粗い表面および/または再結合を助ける欠陥の数が多いことを示す、低いVOCおよび低い充填率から最も苦しんでいた。 これらの問題に関連して、フィルムは、ホール移動度が低く、キャリア寿命が短いなど、輸送特性が悪かった。

電着とセレン化

前駆体は電着によって堆積させることができる。 2つの方法論が存在する:元素層状構造の堆積およびすべての元素(Seを含む)の同時堆積。 いずれの方法も、デバイス品質の膜を作製するためにSe雰囲気中での熱処理を必要とする。 電着は導電性電極を必要とするため、金属箔は論理基板です。 元素層の電着は、元素層のスパッタリングと同様である。

同時蒸着は、作用電極(陰極)、対電極(陽極)、および参照電極を使用する。 金属箔基板は、工業プロセスにおいて作用電極として使用される。 不活性材料が対向電極を提供し、基準電極が電位を測定し制御する。 参照電極は、プロセスを電位差的に行うことを可能にし、基板電位の制御を可能にする。

同時電着は、元素の標準還元電位が等しくなく、単一元素の選択的堆積を引き起こすという事実を克服しなければならない。 この問題は、一般に、各イオンが沈着する溶液(Cu 2+、Se 4+、In 3+、およびGa 3+)に対して溶液中に対イオンを加え、そのイオンの還元電位を変化させることによって緩和される。 さらに、Cu-Se系は、複雑な挙動を有し、膜の組成は、膜表面にわたって変化し得るSe4 + / Cu2 +イオン流束比に依存する。 これは、前駆体の濃度および堆積電位を最適化することを必要とする。 最適化を行ったとしても、組成のばらつきや基板に沿った電位降下により、広い領域にわたって再現性が低い。

得られるフィルムは小さな粒子を有し、Cuリッチであり、一般に溶液からの不純物と共にCu2-xSex相を含有する。 結晶化度を高めるためにはアニーリングが必要である。 7%より高い効率については、化学量論的補正が必要である。 補正はもともと高温の物理的気相堆積によって行われたが、これは工業的に実用的ではない。

現在のところ、ソロパワー社は、NRELのように> 13.7%の変換効率を有するセルを生産している。

ウェーハ接着技術による前駆体の組み合わせ

このプロセスでは、2つの異なる前駆体膜が、基板およびスーパーストレート上に別々に堆積される。 フィルムを一緒にプレスし、加熱してフィルムを再利用可能なスーパーストレートから解放し、基材上にCIGS吸収剤を残す。 Heliovoltはこの手続きの特許を取得し、それをFASSTプロセスと名付けました。 原理的には、前駆体は低コストの堆積技術を用いて低温で堆積させることができ、モジュールコストを低減することができる。 しかし、第1世代の製品は、より高い温度のPVD法を使用し、完全なコスト削減能力を達成していない。 このプロセスでは、最終的に柔軟な基材を使用することができます。

独立して資金提供を受けたラボでは研究が行われていないため、一般的なフィルムの特性は社外には分かっていません。 しかし、Heliovoltは12.2%という最高セル効率を要求していました。

共蒸発

共蒸発または共堆積は、CIGS製造技術において最も一般的である。 ボーイングの共蒸着プロセスは、異なる化学量論を有するCIGSの二重層を加熱された基板上に堆積させ、それらを混在させる。

NRELは、3つの堆積ステップを含む別のプロセスを開発し、現在のCIGS効率記録保持者を20.3%で生産しました。 NRELの方法の第1ステップは、In、GaおよびSeの共堆積である。 これに続いて、より高い温度で堆積されたCuおよびSeが、元素の拡散および混合を可能にする。 最後の段階では、In、GaおよびSeが全体の組成Cuを不完全にするために再び堆積される。

WürthSolar社は2005年にインライン共蒸着システムを用いてCIGSセルを生産し始め、モジュール効率は11%〜12%です。 彼らは別の生産施設を開設し、効率と収量を改善し続けました。 他の企業では、グローバル・ソーラーとアシント・ソーラーがあります。 グローバル・ソーラーは、インライン3ステージ堆積プロセスを使用した。 全ての工程において、Seは蒸気相で過剰に供給される。まず、InとGaを蒸発させた後にCuを、次いでInとGaを蒸着してCu膜を不完全にする。 これらのフィルムは、NRELおよびエネルギー変換研究所(IEC)で栽培された吸収剤および他の製造業者に関連して非常に有利に実施された。 しかし、Global Solarのフィルムのモジュールも同様に機能しませんでした。 モジュールが最も明らかに未処理であった特性は、VOCが低く、高い欠陥密度と高い再結合速度の特徴であった。 グローバルソーラーの吸収体層は、担体寿命およびホール移動度においてNREL吸収体より優れていた。 しかし、完了した細胞として、NRELサンプルがより良好に機能した。 これは、おそらくは、グローバルソーラーフィルム上にODC表面層がないために、CIGS / CdS界面が不良であることの証拠である。

短所には、広い領域にわたる均一性の問題と、インラインシステムの要素を共蒸着することの関連する難しさが含まれる。 また、高い成長温度は、熱的予算およびコストを上昇させる。 さらに、共蒸着は、材料の利用率が低い(特に基板の代わりにチャンバ壁に堆積する、特にセレンの場合)および高価な真空装置によって悩まされる。 Seの利用率を向上させる方法は、熱またはプラズマによって強化されたセレンクラッキングプロセスを介して行われ、これは、イオンビーム支援蒸着用のイオンビーム源と結合することができる。

化学蒸着

化学気相成長法(CVD)は、CIGSの堆積のために複数の方法で実施されてきた。 プロセスには、大気圧金属有機CVD(AP-MOCVD)、プラズマ強化CVD(PECVD)、低圧MOCVD(LP-MOCVD)およびエアロゾル補助MOCVD(AA-MOCVD)が含まれる。 研究は、二元源前駆体から一源前駆体に切り替えることを試みている。 複数のソース前駆体は均一に混合されなければならず、前駆体の流速は適切な化学量論で維持されなければならない。 単一源前駆体法は、これらの欠点を抱かず、フィルム組成のより良好な制御を可能にすべきである。

2014年現在、CVDは商業的CIGS合成には使用されていない。 CVDによって製造された膜は、低い効率と低いVOCを有し、部分的には高い欠陥濃度の結果である。 さらに、フィルム表面は一般にかなり粗く、VOCをさらに低下させる働きをする。 しかしながら、必要なCu欠損は、(112)結晶方位と共にAA-MOCVDを用いて達成されている。

CVD堆積温度は、金属前駆体の共蒸発およびセレン化などの他のプロセスに使用される温度よりも低い。 したがって、CVDは熱予算が低く、コストが低い。 潜在的な製造上の問題には、CVDをインラインプロセスに変換することの困難さと、揮発性前駆体の処理の費用とが含まれる。

エレクトロスプレー蒸着

CIS膜は、エレクトロスプレー堆積によって製造することができる。 この技術は、CISナノ粒子を含むインクを基板上に直接電界援助し、次いで不活性環境下で焼結することを含む。 この技術の主な利点は、プロセスが室温で行われ、ロールツーロール製造機構のような連続的または大量生産システムでこのプロセスを取り付けることが可能であることである。