Selektives Lasersintern

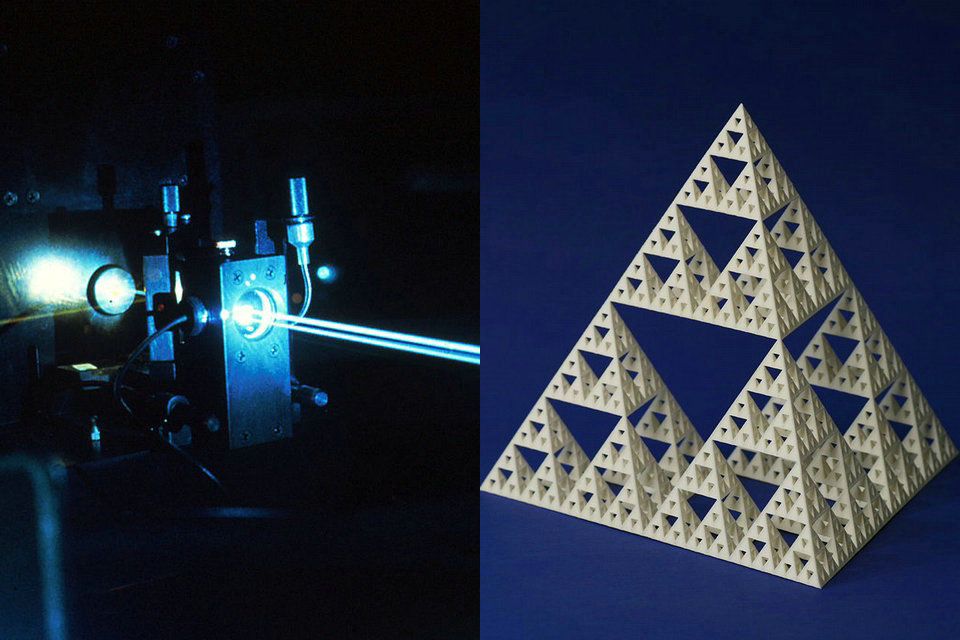

Selektives Lasersintern (SLS) ist eine Additive Manufacturing (AM) -Technik, die einen Laser als Energiequelle zum Sintern von pulverförmigem Material (typischerweise Nylon / Polyamid) verwendet, wobei der Laser automatisch an von einem 3D-Modell definierten Punkten im Raum ausgerichtet wird und das Material bindet zusammen, um eine solide Struktur zu schaffen. Es ist ähnlich dem direkten Metall-Laser-Sintern (DMLS); Die beiden sind Instanzen desselben Konzepts, unterscheiden sich jedoch in technischen Details. Selektives Laserschmelzen (SLM) verwendet ein vergleichbares Konzept, aber bei SLM wird das Material vollständig geschmolzen statt gesintert, was unterschiedliche Eigenschaften (Kristallstruktur, Porosität usw.) ermöglicht. SLS (wie auch die anderen erwähnten AM-Techniken) ist eine relativ neue Technologie, die bisher hauptsächlich für das Rapid Prototyping und die Herstellung von Bauteilen in Kleinserien verwendet wurde. Mit der Verbesserung der Kommerzialisierung der AM-Technologie nehmen die Produktionspositionen zu.

Beschreibung

Lasersintern ist ein generativer Schichtprozess: Das Werkstück wird Schicht für Schicht aufgebaut. Durch die Einwirkung der Laserstrahlen können so beliebige dreidimensionale Geometrien mit Hinterschneidungen erzeugt werden, Werkstücke, die in konventioneller mechanischer oder Gussproduktion nicht hergestellt werden können.

Wegen der hohen mechanischen Komplexität und insbesondere der Prozesszeit in Abhängigkeit vom erzeugten Volumen (das im Stundenbereich liegen kann, und in großen Teilen mit hohen Genauigkeitsanforderungen von Tagen), werden die Verfahren insbesondere zur Herstellung von Prototypen und kleine Anzahl von komplizierten Teilen. Der Trend ist jedoch, die Technologie als Rapid-Manufacturing- oder Rapid-Tooling-Verfahren für die schnelle Herstellung von Werkzeugen und Funktionskomponenten einzusetzen.

Grundvoraussetzung ist, dass die geometrischen Daten des Produkts in drei Dimensionen verfügbar sind und als Schichtdaten verarbeitet werden. Bei der traditionellen Herstellung von Gießformen muss zunächst aus den geometrischen Daten ein Gießmodell hergestellt werden, welches u. ein. die Schwächung des Kühlmetalls und andere gießtechnische Anforderungen werden berücksichtigt. Beim Lasersintern hingegen werden aus den vorhandenen CAD-Daten der Komponente (meist im STL-Format) durch sogenanntes Slicing zahlreiche Schichten erzeugt.

Normalerweise verwendet ein Laser einen CO 2 -Laser, einen Nd: YAG-Laser oder einen Faserlaser. Das pulverförmige Material ist ein Kunststoff, ein kunststoffbeschichteter Formsand, ein Metall- oder ein Keramikpulver.

Das Pulver wird auf einer Bauplattform mit Hilfe einer Rakel oder Walze über seine gesamte Oberfläche in einer Dicke von 1 bis 200 μm aufgetragen. Die Schichten werden sukzessive in das Pulverbett gesintert oder eingeschmolzen, indem der Laserstrahl entsprechend der Schichtkontur des Bauteils ausgelöst wird. Die Bauplattform ist jetzt leicht abgesenkt und eine neue Ebene wurde angehoben. Das Pulver wird durch Anheben einer Pulverplattform oder als Vorrat in der Rakel bereitgestellt. Die Bearbeitung erfolgt Schicht für Schicht in vertikaler Richtung, so dass auch Hinterschnittkonturen erstellt werden können. Die vom Laser gelieferte Energie wird vom Pulver absorbiert und führt zu lokalem Sintern der Partikel mit Reduktion der gesamten Oberfläche.

Bei den verwendeten Kunststoffpulvern ist es üblich, sie nicht durch Mahlen herzustellen, sondern direkt als Perlen zu polymerisieren, da dabei sehr hohe Anforderungen an die Art der z. B. die Fließfähigkeit des verwendeten Pulvers bereitgestellt werden.

Ein großer Vorteil der SLS ist, dass sie die von vielen anderen Rapid-Prototyping-Methoden benötigten Strukturen überflüssig macht. Die Komponente wird während ihrer Bildung immer von dem umgebenden Pulver unterstützt. Am Ende des Prozesses kann das restliche Pulver dann einfach abgeklopft und teilweise für den nächsten Durchlauf wiederverwendet werden. Eine vollständige Wiederverwendung ist derzeit nicht möglich, insbesondere bei Kunststoffpulvern, da sie durch den Prozess an Qualität verlieren.

Eine spezielle Form zur Herstellung von Mikrostrukturen ist das Laser-Mikro-Sintern, das am Laser-Institut der Hochschule Mittweida entwickelt wurde. Dies ist ein Q-switchedLaser mit kurzen Impulsen. Der Prozess kann sowohl in einer Vakuumkammer, durch die auch Nanopulver verarbeitet werden können, als auch unter Schutzgas oder bei speziellen Metallen unter Luft stattfinden. Ein Konstruktionsmerkmal ist der weltweit patentierte Ringdoktor, mit dessen Hilfe auch extrem dünne Pulverschichten präzise aufgewickelt werden können. Durch die Verwendung mehrerer Rakeln können alternierende und Gradientenschichten erzeugt werden. Die Auflösung des Verfahrens liegt im Mikrometerbereich in Bezug auf die realisierbaren Schichtdicken und in ähnlichen Bereichen bezüglich der reproduzierbaren Geometriedetails. Für kurze Zeit ist die Verarbeitung von keramischen Pulvern in hoher Qualität möglich. So wurden auch keramische Zahneinlagen mit dem Verfahren erzeugt.

Geschichte

Selektives Lasersintern (SLS) wurde Mitte der 1980er Jahre unter der Schirmherrschaft von DARPA von Dr. Carl Deckard und dem akademischen Berater Dr. Joe Beaman an der University of Texas in Austin entwickelt und patentiert. Deckard und Beaman waren an der daraus resultierenden Start-up-Firmen-DTM beteiligt, die gegründet wurde, um die SLS-Maschinen zu designen und zu bauen. Im Jahr 2001 erwarb 3D Systems, der größte Wettbewerber der DTM- und SLS-Technologie, die DTM. Das neueste Patent für Deckards SLS-Technologie wurde am 28. Januar 1997 veröffentlicht und ist am 28. Januar 2014 abgelaufen.

Ein ähnliches Verfahren wurde patentiert, ohne 1979 von R. F. Housholder kommerzialisiert zu werden.

Da SLS den Einsatz von Hochleistungslasern erfordert, ist es oft zu teuer, um nicht zu erwähnen, dass es zu gefährlich ist, es zu Hause zu verwenden. Die Kosten und die potentielle Gefahr des SLS-Drucks bedeuten, dass der Heimatmarkt für SLS-Druck nicht so groß ist wie der Markt für andere additive Fertigungstechnologien, wie z. B. Fused Deposition Modeling (FDM).

Prinzip

Die SLS-Prototypen bestehen aus pulverförmigen Materialien, die durch einen Hochleistungslaser selektiv gesintert (erhitzt und geschmolzen) werden.

Die Maschine besteht aus einer Konstruktionskammer auf einem Herstellungskolben, die links und rechts von zwei Kolben umgeben ist, die das Pulver, einen leistungsstarken Laser und eine Walze zur Verteilung des Pulvers zuführen. Die Kammer sollte auf einer konstanten Temperatur gehalten werden, um eine Verformung zu verhindern.

Der Prozess beginnt mit einer 3D-CAD-Datei, die in 2D-Schnitte geschnitten wird. Der Herstellungskolben wird maximal angehoben, während die Kolben, die das Pulver zuführen, an ihrem tiefsten Punkt sind. Die Rolle verteilt das Pulver in einer gleichmäßigen Schicht über die gesamte Kammer. Der Laser verfolgt dann den 2D-Schnitt auf der Oberfläche des Pulvers und sintert es so. Der Produktionskolben geht die Dicke einer Schicht hinunter, während einer der Kolben der Puderversorgung steigt (sie alternieren: eins von zwei von dem links). Eine neue Pulverschicht wird durch die Rolle über die gesamte Oberfläche verteilt und der Prozess wird wiederholt, bis das Stück fertig ist.

Das Werkstück muss dann vorsichtig von der Maschine entfernt und von dem ihn umgebenden ungesinterten Pulver gereinigt werden.

Es gibt andere Maschinen, bei denen das Pulver dank der Kolben nicht von unten kommt, sondern von oben. Dieses Verfahren spart Zeit, da es nicht notwendig ist, die Herstellung von Teilen zum Nachfüllen der Pulvermaschine zu stoppen.

Wenn das Stück für Wachsausschmelzverfahren bestimmt ist, muss es mit Wachs infiltriert werden, um es weniger zerbrechlich zu machen. Nach dem Trocknen wird es auf einen Formbaum gelegt, um den Keramik gegossen wird. Wenn Letzteres hart ist, wird die Form in einen Ofen gelegt, das Wachs schmilzt und die gewünschte Form wird erhalten. Es bleibt übrig, ein geschmolzenes Metall zu versenken, es abkühlen zu lassen, die Form zu brechen, das Stück wieder herzustellen, den Baum zu schneiden und die Oberfläche zu behandeln. Das fertige Stück ist da.

Ausblick

Verschiedene Methoden werden verwendet, um die Baugeschwindigkeit zu erhöhen – das gesinterte Volumen pro Zeiteinheit. Zu diesem Zweck werden Laserleistungen über 1 kW verwendet. Beim Laser Microsinelling wird durch ultraschnelle Strahlablenkung ein Hochgeschwindigkeitsprozess realisiert, wobei Ablenkgeschwindigkeiten von 150 m / s experimentell erreicht werden. In der Entwicklung ist das Verfahren das Elektronenstrahlsintern. Hier werden noch höhere Leistungen von bis zu 10 kW verwendet. Dies ermöglicht auch die schnelle Bearbeitung von hochfesten Stählen, insbesondere Werkzeugstählen.

Technologie

Eine additive Fertigungsschichttechnologie, SLS, beinhaltet die Verwendung eines Hochleistungslasers (beispielsweise eines Kohlendioxidlasers), um kleine Partikel von Kunststoff-, Metall-, Keramik- oder Glaspulvern zu einer Masse zu verschmelzen, die eine gewünschte dreidimensionale Form aufweist. Der Laser verschmilzt selektiv pulverförmiges Material durch Abtastquerschnitte, die aus einer digitalen 3-D-Beschreibung des Teils (beispielsweise aus einer CAD-Datei oder Abtastdaten) auf der Oberfläche eines Pulverbetts erzeugt werden. Nach dem Scannen jedes Querschnitts wird das Pulverbett um eine Schichtdicke abgesenkt, eine neue Materialschicht wird darauf aufgebracht und der Vorgang wird wiederholt, bis das Teil fertiggestellt ist.

Da die Dichte des fertigen Teils von der Laserspitzenleistung und nicht von der Laserdauer abhängt, verwendet eine SLS-Maschine typischerweise einen gepulsten Laser. Die SLS-Maschine wärmt das pulverförmige Schüttmaterial im Pulverbett etwas unterhalb seines Schmelzpunktes vor, um es dem Laser zu erleichtern, die Temperatur der ausgewählten Bereiche den Rest des Weges bis zum Schmelzpunkt anzuheben.

Im Gegensatz zu einigen anderen additiven Fertigungsverfahren wie Stereolithographie (SLA) und Fused Deposition Modeling (FDM), die meist spezielle Stützstrukturen zur Herstellung überhängender Konstruktionen benötigen, benötigt SLS keine separate Zuführung für das Trägermaterial, da das Bauteil konstruiert wird zu jeder Zeit von ungesintertem Pulver umgeben ist, ermöglicht dies die Konstruktion bisher unmöglicher Geometrien. Da die Maschinenkammer immer mit Pulvermaterial gefüllt ist, hat die Herstellung von mehreren Teilen einen weit geringeren Einfluss auf die Gesamtschwierigkeit und den Preis des Designs, da durch eine als „Nesting“ bekannte Technik mehrere Teile so positioniert werden können, dass sie innerhalb der Grenzen passen der Maschine. Ein Gestaltungsaspekt, der jedoch zu beachten ist, ist, dass es mit SLS „unmöglich“ ist, ein hohles, aber vollständig geschlossenes Element herzustellen. Dies liegt daran, dass das ungesinterte Pulver innerhalb des Elements nicht abgelassen werden kann.

Seit dem Auslaufen der Patente sind erschwingliche Heimdrucker möglich geworden, aber der Heizprozess ist immer noch ein Hindernis, mit einer Leistungsaufnahme von bis zu 5 kW und Temperaturen von 2 ° C für die drei Stufen Vorwärmen und Schmelzen und vor dem Entfernen speichern.

Materialien und Anwendungen

Einige SLS-Maschinen verwenden Einkomponentenpulver, wie das direkte Metall-Laser-Sintern. Pulver werden üblicherweise durch Kugelmahlen hergestellt. Die meisten SLS-Maschinen verwenden jedoch Zweikomponentenpulver, typischerweise entweder beschichtetes Pulver oder eine Pulvermischung. In Einkomponentenpulvern schmilzt der Laser nur die äußere Oberfläche der Partikel (Oberflächenschmelzen), wobei die festen nicht geschmolzenen Kerne miteinander und mit der vorherigen Schicht verschmolzen werden.

Im Vergleich zu anderen Verfahren der additiven Fertigung kann SLS Teile aus einer relativ großen Palette von kommerziell erhältlichen Pulvermaterialien herstellen. Dazu gehören Polymere wie Nylon (unverdünnt, glasgefüllt oder mit anderen Füllstoffen) oder Polystyrol, Metalle einschließlich Stahl, Titan, Legierungsgemische und Verbundstoffe und Grünsand. Der physikalische Prozess kann Vollschmelzen, teilweises Schmelzen oder Flüssigphasensintern sein. Je nach Material können bis zu 100% Dichte mit Materialeigenschaften erreicht werden, die mit denen konventioneller Fertigungsverfahren vergleichbar sind. In vielen Fällen können große Teile in das Pulverbett gepackt werden, was eine sehr hohe Produktivität ermöglicht.

Aufgrund seiner Fähigkeit, sehr komplexe Geometrien direkt aus digitalen CAD-Daten zu erstellen, ist die SLS-Technologie weltweit weit verbreitet. Während es begann, Prototyp-Teile früh im Design-Zyklus zu bauen, wird es zunehmend in limitierter Produktion zur Herstellung von End-Gebrauchsteilen verwendet. Eine weniger erwartete und schnell wachsende Anwendung von SLS ist seine Verwendung in der Kunst.

Da SLS Teile aus einer Vielzahl von Materialien (Kunststoffe, Glas, Keramik oder Metalle) herstellen kann, wird es schnell zu einem beliebten Verfahren für die Herstellung von Prototypen und sogar von Endprodukten. SLS wird zunehmend in der Industrie in Situationen eingesetzt, in denen kleine Mengen hochwertiger Teile benötigt werden, beispielsweise in der Luftfahrtindustrie, wo SLS häufiger für die Herstellung von Prototypen für Flugzeuge verwendet wird. Flugzeuge werden oft in kleinen Stückzahlen gebaut und bleiben über Jahrzehnte in Betrieb, so dass die Herstellung von physischen Formen für Teile unwirtschaftlich ist und SLS zu einer ausgezeichneten Lösung geworden ist.

Vor- und Nachteile

Vorteile

Ein entscheidender Vorteil des SLS-Prozesses besteht darin, dass er, da er vollständig selbsttragend ist, Teile in anderen Teilen in einem Prozess namens Nesting erstellen kann – mit hochkomplexer Geometrie, die einfach nicht anders konstruiert werden kann.

Teile besitzen eine hohe Festigkeit und Steifigkeit

Gute chemische Beständigkeit

Verschiedene Veredelungsmöglichkeiten (z. B. Metallisierung, Einbrennlackierung, Gleitschleifen, Wannenfärbung, Kleben, Pulver, Beschichten, Beflocken)

Biokompatibel nach EN ISO 10993-1 und USP / Stufe VI / 121 ° C

Komplexe Teile mit inneren Komponenten, Kanälen, können gebaut werden, ohne das Material im Inneren zu erfassen und die Oberfläche von der Entfernung des Trägers zu verändern.

Schnellstes additives Herstellungsverfahren für den Druck von funktionalen, haltbaren, Prototypen- oder Endanwenderteilen.

Große Auswahl an Materialien und Eigenschaften der Festigkeit, Haltbarkeit und Funktionalität, SLS bietet Nylon-basierte Materialien als eine Lösung, abhängig von der Anwendung.

Aufgrund der hervorragenden mechanischen Eigenschaften wird das Material oft als Ersatz für typische Spritzgusskunststoffe verwendet.

Nachteile

SLS bedruckte Teile haben eine poröse Oberfläche. Dies kann durch Auftragen einer Beschichtung wie Cyanacrylat abgedichtet werden.