염료 감응 형 태양 전지 (DSSC, DSC, DYSC 또는 Grätzel 전지)는 박막 태양 전지 그룹에 속하는 저비용 태양 전지입니다. 이 장치는 광 감응 애노드와 전해질 인 광전기 화학 시스템 사이에 형성된 반도체를 기반으로합니다. Grätzel 셀이라고도하는 현대의 염료 태양 전지는 1988 년 UC 버클리 (UC Berkeley)의 Brian O’Regan과 Michael Grätzel이 공동 발명 한 것으로이 작품은 나중에 École Polytechnique Fédérale de 1991 년에 최초의 고효율 DSSC가 출판 될 때까지 로잔. Michael Grätzel은 2010 년 밀레니엄 기술상을 수상했습니다.

DSSC에는 많은 매력적인 기능이 있습니다. 그것은 전통적인 롤 인쇄 기술을 사용하여 간단하고 반 유연하고 반투명하여 유리 기반 시스템에는 적용 할 수없는 다양한 용도를 제공하며 사용되는 재료의 대부분은 저비용입니다. 실제로는 값 비싼 물질, 특히 백금 및 루테늄을 제거하는 것이 어렵다는 것이 입증되었고, 액체 전해질은 전지를 모든 날씨에서 사용하기에 적합한 것으로 만드는 데 심각한 도전 과제가된다. 변환 효율은 최고의 박막 셀보다 적지 만, 이론적으로 가격 대비 성능 비율은 그리드 패리티를 달성하여 화석 연료 발전과 경쟁 할 수 있도록 충분히 높아야합니다. 화학 안정성 문제로 인해 보류 된 상업용 애플리케이션은 EU 광전지 로드맵에서 2020 년까지 재생 가능 발전에 크게 기여할 것으로 예상됩니다.

현재 기술 : 반도체 태양 전지

종래의 고체 반도체에서, 태양 전지는 2 개의 도프 된 결정으로 이루어 지는데, 하나는 n 형 불순물 (n 형 반도체)으로 도핑되고, 다른 하나는 자유 전도대 전자를 부가하고, 다른 하나는 p 형 불순물로 도핑된다 p 형 반도체)를 포함 할 수있다. 접촉 상태로 놓이면 n 형 부분의 전자 중 일부가 p 형으로 흘러 전자 구멍이라고도하는 누락 된 전자를 채 웁니다. 결과적으로 충분한 전자가 두 물질의 페르미 레벨을 같게하기 위해 경계를 가로 질러 흐를 것입니다. 그 결과 인터페이스의 각 영역, 즉 전하 캐리어가 인터페이스의 각면에 고갈 및 / 또는 축적되는 pn 접합이 생성됩니다. 실리콘에서, 이러한 전자의 전달은 약 0.6 내지 0.7V의 전위 장벽을 생성한다.

햇빛에 놓여질 때, 햇빛의 광자는 반도체의 p- 형면에서 전자를 여기시킬 수 있는데, 이것은 광 여기 (photexcitation)로 알려진 과정이다. 실리콘에서 태양 광은 낮은 에너지 원자가 밴드에서 높은 에너지 전도 밴드로 전자를 밀어 넣을 수있는 충분한 에너지를 제공 할 수 있습니다. 이름에서 알 수 있듯이 전도대의 전자는 실리콘 주위를 자유롭게 움직입니다. 전체적으로 전지에 부하가 걸리면이 전자는 p 형면에서 n 형면으로 흘러 나가고 외부 회로를 통해 이동하면서 에너지를 잃은 다음 p 형 재료로 다시 흐릅니다. 그들은 다시 떠난 원자가 밴드 구멍과 다시 결합 할 수 있습니다. 이런 식으로 햇빛은 전류를 생성합니다.

어떤 반도체에서나, 밴드 갭은 그 양 이상의 에너지를 가진 광자 만이 전류 생성에 기여한다는 것을 의미합니다. 실리콘의 경우, 적색에서 보라색까지의 대부분의 가시 광선은 이러한 일이 일어나기에 충분한 에너지를 가지고 있습니다. 불행하게도 스펙트럼의 파란색과 보라색 끝의 에너지 광자는 밴드 갭을 넘을 수있는 충분한 에너지를 가지고있다. 이 여분의 에너지 중 일부는 전자로 옮겨 지지만, 대부분이 열로 낭비됩니다. 또 다른 문제는 광자를 포착 할 수있는 합리적인 기회를 얻기 위해서는 n 형 층이 상당히 두꺼워 야한다는 것입니다. 이것은 또한 새롭게 방출 된 전자가 p-n 접합부에 도달하기 전에 재료에서 이전에 생성 된 홀과 만나게 될 가능성을 증가시킨다. 이러한 효과는 실리콘 태양 전지의 효율에 상한선을 만들어 주며, 현재 공통 모듈의 경우 12-15 %, 최적 실험실 셀의 경우 최대 25 % (33.16 %는 단일 밴드 갭 태양 전지의 이론상 최대 효율입니다. Shockley -Queisser 한도.).

기존 방식의 가장 큰 문제점은 비용입니다. 태양 전지는 합리적인 포톤 포획 속도를 가지기 위해 상대적으로 두꺼운 도핑 된 실리콘 층을 필요로하며, 실리콘 처리는 비싸다. 지난 10 년 동안이 비용을 줄이기위한 여러 가지 접근법, 특히 박막 접근법이 있었지만 현재까지 다양한 실제 문제로 인해 제한된 적용을 보았습니다. 연구의 또 다른 라인은 다중 접합 접근법을 통해 효율을 극적으로 향상시키는 것이었지만이 셀은 매우 비싸고 대규모 상업 배치에만 적합합니다. 일반적으로 옥상 배치에 적합한 셀 유형은 효율성이 크게 변하지 않았지만 공급 증가로 인해 비용이 다소 떨어졌습니다.

염료 감응 형 태양 전지

1960 년대 후반에 조명 유기 염료가 전기 화학 전지의 산화물 전극에서 전기를 생성 할 수 있다는 것이 발견되었습니다. 광합성의 주요 과정을 이해하고 시뮬레이션하기 위해 University of California Berkeley에서 시금치에서 추출한 엽록소 (bio-mimetic 또는 bionic approach)를 사용하여 현상을 연구했습니다. 이러한 실험을 바탕으로 1972 년에 염료 증감 태양 전지 (DSSC) 원리를 이용한 전력 생산이 시연되고 논의되었습니다. 염료 태양 전지의 불안정성이 주요 도전 과제로 밝혀졌습니다. 이산화 규소 분말로 제조 된 전극의 다공성을 최적화함으로써 그 효율은 다음 20 년 동안 개선 될 수 있지만, 불안정성은 여전히 문제가되고있다.

현대의 DSSC는 녹색 잎의 엽록소처럼 햇빛을 흡수하는 분자 염료로 덮인 이산화 티타늄 나노 입자의 다공성 층으로 구성되어 있습니다. 이산화 티타늄은 그 위에 백금 계 촉매 인 전해질 용액에 담궈진다. 종래의 알칼리 전지에서와 같이, 액체 전도체 (전해질)의 양측에 양극 (이산화 티타늄)과 음극 (백금)이 놓여있다.

햇빛은 투명 전극을 통해 염료 층으로 통과하여 전자를 여기시켜 이산화 티타늄으로 흐르게합니다. 전자는 투명 전극을 향하여 흐르고, 여기서 이들은 부하에 전력을 공급하기 위해 수집된다. 외부 회로를 통과 한 후, 뒷면의 금속 전극 위의 셀로 재 유입되어 전해액으로 유입됩니다. 그런 다음 전해질은 전자를 다시 염료 분자로 이동시킵니다.

염료 감응 형 태양 전지는 전통적인 셀 디자인에서 실리콘이 제공하는 두 가지 기능을 분리합니다. 일반적으로 실리콘은 전하를 분리하고 전류를 생성하는 전계를 제공 할뿐만 아니라 광전자 원의 역할을합니다. 염료 감응 형 태양 전지에서, 반도체의 벌크는 전하 수송만을 위해 사용되고, 광전자는 별도의 감광성 염료로부터 제공된다. 전하 분리는 염료, 반도체 및 전해질 사이의 표면에서 발생한다.

염료 분자는 매우 작기 때문에 (나노 미터 크기), 적당한 양의 빛을 잡으려면 염료 분자 층을 분자보다 훨씬 두껍게 만들어야합니다. 이 문제를 해결하기 위해, 나노 물질은 3 차원 매트릭스에서 다수의 염료 분자를 보유하기위한 발판으로 사용되어 세포의 주어진 표면 영역에 대한 분자의 수를 증가시킵니다. 기존의 설계에서,이 스캐 폴딩은 이중 의무를 수행하는 반도체 재료에 의해 제공됩니다.

구성

원래 Grätzel과 O’Regan 디자인의 경우, 셀은 3 개의 주요 부분을 가지고 있습니다. 상단에는 불소가 도핑 된 이산화 주석 (SnO2 : F)으로 만들어진 투명 양극이 (일반적으로 유리판) 뒷면에 부착되어 있습니다. 이 전도성 판의 뒷면에는 이산화 티탄 (TiO2)의 얇은 층이 있으며,이 층은 매우 높은 표면적을 가진 매우 다공성 인 구조로 형성됩니다. (TiO2)는 소결이라는 공정에 의해 화학적으로 결합됩니다. TiO2는 태양 광자 (자외선에있는 광자)의 작은 부분 만 흡수합니다. 이어서, 플레이트를 감광성 루테늄 – 폴리 피리딘 염료 (분자 증감 제로도 불림)와 용매의 혼합물에 침지시킨다. 필름을 염료 용액에 담근 후, 염료의 얇은 층을 TiO2의 표면에 공유 결합시킨다. 결합은 에스테르, 킬 레이팅 또는 이단 결합 브리징입니다.

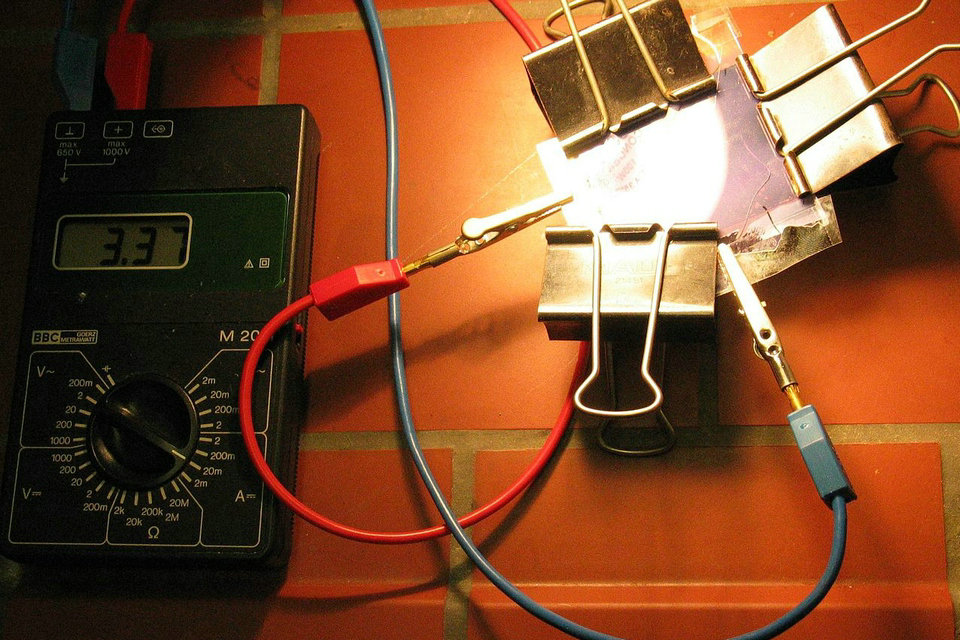

그런 다음 별도의 판을 전도성 시트, 일반적으로 백금 금속 위에 펼쳐진 요오드화물 전해질의 얇은 층으로 만듭니다. 두 개의 플레이트는 전해질 누설을 방지하기 위해 함께 결합되어 밀봉됩니다. 건설은 손으로 만들 수있는 취미 키트가있을만큼 간단합니다. 그들은 많은 “고급”재료를 사용하지만 값 비싼 제조 단계가 필요 없기 때문에 일반 셀에 필요한 실리콘에 비해 저렴합니다. TiO2는 이미 페인트베이스로 널리 사용되고 있습니다.

효율적인 DSSC 장치 중 하나는 루테늄 계 분자 염료, 예를 들면, [Ru (4,4′- 디 카르복시 -2,2′- 비 피리딘) 2 (NCS) 2] (N3)이고, 이는 카르 복실 레이트 잔기를 통해 광 애노드에 결합된다. photoanode는 투명 필름으로 광자를 다시 뿌리는 훨씬 더 큰 (400nm 직경) 입자로 된 4μm 두께의 필름으로 덮인 투명 10-20 nm 직경 TiO2 나노 입자의 12 μm 두께 필름으로 구성됩니다. 여기 된 염료는 광 흡수 후에 TiO2에 빠르게 전자를 주입합니다. 주입 된 전자는 소결 입자 네트워크를 통해 확산되어 전면 투명한 전도성 산화물 (TCO) 전극에서 수집되는 반면, 염료는 용액에 용해 된 산화 환원 셔틀 (I3 / I)에 의한 환원을 통해 재생됩니다. 대향 전극에 대한 셔틀의 산화 된 형태의 확산은 회로를 완성시킨다.

DSSC의 메커니즘

DSSC에서 발생하는 주요 프로세스

1 단계 : 다음 기본 단계는 광자 (빛)를 현재 상태로 변환합니다.

입사 광자는 TiO2 표면에 흡착 된 Ru 복합 감광제에 의해 흡수됩니다.

광 증감 제는 기저 상태 (S)에서 여기 상태 (S *)로 여기됩니다. 여기 된 전자는 TiO2 전극의 전도대로 주입된다. 그 결과 광 증감 제 (S +)가 산화됩니다.

S + hν → S * (1)

TiO2의 전도대에서 주입 된 전자는 TiO2 나노 입자와 확산 (back contact) (TCO)을 향해 전달됩니다. 그리고 전자는 마침내 회로를 통해 상대 전극에 도달합니다.

산화 된 광 증감 제 (S +)는 I- 이온 산화 환원 매개체로부터 전자를 받아 바닥 상태 (S)의 재생을 유도하고 두 개의 I- 이온은 I-와 산화 상태 인 I3-와 반응하는 기본 요오드로 산화된다.

S + + e → S (3)

산화 된 산화 환원 매개체 인 I3-는 상대 전극쪽으로 확산 한 다음 I- 이온으로 환원됩니다.

I3- + 2 e- → 3 I- (4)

DSSC의 효율은 광 감광제의 여기 상태 (HUMO), TiO2 전극의 페르미 준위 및 매개체의 산화 환원 전위 (I- / I3-).

나노 식물과 같은 형태

DSSC에서 전극은 소결 된 반도체 성 나노 입자, 주로 TiO2 또는 ZnO로 구성됩니다. 이러한 나노 입자 DSSC는 전자 수송을위한 반도체 나노 입자를 통한 트랩 제한 확산에 의존한다. 이는 느린 전송 메커니즘이기 때문에 디바이스 효율을 제한합니다. 재조합은보다 긴 파장의 방사선에서 발생하기 쉽다. 또한, 나노 입자의 소결은 약 450 ℃의 고온을 필요로하며, 이는 견고하고 단단한 고체 기질에 대한 이들 전지의 제조를 제한한다. 소결 된 나노 입자 전극이 이색적인 ‘나노 형태’의 형태를 갖는 특별히 고안된 전극으로 대체되는 경우 DSSC의 효율이 증가한다는 것이 입증되었습니다.

조작

햇빛은 투명 SnO2 : F 상부 접촉을 통해 셀로 들어가며, TiO2의 표면에서 염료를 쳐냅니다. 흡수 될 수있는 충분한 에너지로 염료를 강타하는 광자는 염료의 흥분 상태를 만들어 내며,이 상태에서 전자가 TiO2의 전도 밴드에 직접 주입 될 수 있습니다. 거기에서 그것은 확산에 의해 (전자 농도 구배의 결과로서) 상부의 투명한 양극으로 이동한다.

한편, 염료 분자는 전자를 잃어 버리고 다른 전자가 제공되지 않으면 분자가 분해됩니다. 염료는 TiO2 아래의 전해질에서 요오드화물을 제거하여 triiodide로 산화시킵니다. 이 반응은 주입 된 전자가 산화 된 염료 분자와 재결합하여 태양 전지를 효과적으로 단락시킬 수있는 재조합 반응을 방지하는 데 걸리는 시간에 비해 매우 빠르게 발생합니다.

트리 요오드화물은 셀의 바닥으로 기계적으로 확산되어 누락 된 전자를 회수하고, 외부 전극을 통과 한 후 전자를 다시 주입합니다.

능률

태양 전지를 특성화하기 위해 몇 가지 중요한 측정이 사용됩니다. 가장 확실한 것은 셀에 비치는 태양 광 발전량에 따라 생성되는 총 전력량입니다. 비율로 표현하면 태양 변환 효율이라고합니다. 전력은 전류와 전압의 곱이므로이 측정의 최대 값은 각각 Jsc와 Voc에서 중요합니다. 마지막으로, 기본 물리학을 이해하기 위해 “양자 효율”은 한 광자 (특정 에너지의)가 하나의 전자를 생성 할 가능성을 비교하는 데 사용됩니다.

양자 효율면에서 DSSC는 매우 효율적입니다. 나노 구조의 “깊이”때문에 광자가 흡수 될 가능성이 매우 높으며 염료는 전자를 매우 효과적으로 변환합니다. DSSC에 존재하는 작은 손실의 대부분은 TiO2 및 투명 전극에서의 전도 손실 또는 전면 전극에서의 광학 손실로 인한 것입니다. 녹색 빛에 대한 전반적인 양자 효율은 약 90 %이며 “손실 된”10 %는 상단 전극에서의 광학 손실로 크게 설명됩니다. 전통적인 디자인의 양자 효율은 두께에 따라 다르지만 DSSC와 거의 같습니다.

이론적으로, 그러한 셀에 의해 생성 된 최대 전압은 태양 광 조사 조건 (Voc) 하에서 약 0.7V의 TiO2의 (준 – 준) 페르미 레벨과 전해질의 산화 환원 전위 간의 차이이다. 즉, 조명 된 DSSC가 “개방 회로”의 전압계에 연결되면 약 0.7V를 읽습니다. 전압의 관점에서 보면 DSSC는 0.6V에 비해 약 0.7V의 실리콘보다 약간 높은 Voc를 제공합니다. 상당히 작은 차이이므로 현실 세계의 차이점은 현재의 생산 인 Jsc가 지배합니다.

염료는 흡수 된 광자를 TiO2에서 자유 전자로 변환하는 데 매우 효율적이지만 염료에 흡수 된 광자 만이 궁극적으로 전류를 생성합니다. 광자 흡수율은 감광 된 TiO2 층의 흡수 스펙트럼과 태양 플럭스 스펙트럼에 따라 달라집니다. 이 두 스펙트럼 사이의 중첩이 가능한 최대 광 전류를 결정합니다. 전형적으로 사용되는 염료 분자는 일반적으로 실리콘에 비해 스펙트럼의 적색 부분에서 더 약한 흡수율을 가지며, 이는 햇빛에있는 광자의 수가 현재 세대에 사용 가능하다는 것을 의미한다. 이러한 요인들은 비교를 위해 DSSC에 의해 생성되는 전류를 제한하며, 기존의 실리콘 기반 태양 전지는 약 35 mA / cm2를 제공하는 반면 현재 DSSC는 약 20 mA / cm2를 제공합니다.

현재 DSSC의 전체 피크 전력 변환 효율은 약 11 %입니다. 프로토 타입에 대한 현재 기록은 15 %입니다.

하락

DSSC는 자외선에 노출되면 열화됩니다. 2014 년 일반적으로 사용되는 비정질 Spiro-MeOTAD 층의 공기 침투가 산화가 아닌 분해의 주요 원인으로 확인되었습니다. 적절한 장벽을 추가하면 피해를 피할 수 있습니다.

배리어 층은 자외선 안정 화제 및 / 또는 자외선 흡수 발광 발색단 (장파장에서 방출 함) 및 산화 방지제를 포함하여 세포의 효율을 보호하고 향상시킬 수있다.

장점

DSSC는 현재 가장 효율적인 제 3 세대 (2005 년 기초 연구 태양 에너지 이용 16) 태양 광 기술을 이용할 수 있습니다. 다른 박막 기술은 일반적으로 5 % ~ 13 %이며, 전통적인 저비용 상용 실리콘 패널은 14 % ~ 17 % 사이에서 작동합니다. 이는 DSSC를 옥상 태양열 집열기와 같은 “저밀도”응용 분야에서 유리한 콜렉터의 기계적 견고성과 경량 성이 중요한 장점 인 기존 기술의 대체품으로 매력적으로 만듭니다. 고효율의 고효율 셀이보다 실용적인 대규모 배치에서는 매력적이지 않을 수도 있지만, DSSC 변환 효율이 조금만 높아져도 일부 역할에도 적합 할 수 있습니다.

DSSC가 특히 매력적인 또 다른 영역이 있습니다. TiO2에 직접 전자를 주입하는 과정은 원래의 결정 내에서 전자가 “촉진”되는 전통적인 세포에서 발생하는 것과 질적으로 다릅니다. 이론적으로, 낮은 생산 속도를 감안할 때, 실리콘의 고 에너지 전자는 자신의 구멍과 재결합하여 광자 (또는 다른 형태의 에너지)를 방출하여 전류가 생성되지 않게 할 수 있습니다. 이 특별한 경우는 일반적이지 않지만, 다른 분자에서 생성 된 전자가 이전의 광 여기에서 남겨진 구멍에 부딪히는 것은 상당히 쉽습니다.

비교해 보면 DSSC에 사용 된 사출 공정은 여분의 전자 만 TiO2에 구멍을 뚫지 않습니다. 비록 전자가 염료로 다시 재결합하는 것이 에너지 적으로 가능할지라도, 염료가 주변 전해질로부터 전자를 회복하는 속도에 비해 이것은 일어나는 속도가 상당히 느리다. 최적화 된 장치의 경우이 반응은 다소 느리지 만 TiO2에서 전해질의 화학 종으로 직접 재결합 할 수도 있습니다. 반대로, 백금으로 코팅 된 전극으로부터 전해질 내의 종으로의 전자 전달은 반드시 매우 빠르다.

이러한 유리한 “차이 동역학”의 결과로 DSSC는 저조도 환경에서도 작동합니다. 따라서 DSSC는 흐린 하늘과 비 직사광선 아래에서 작업 할 수 있지만, 전통적 디자인은 전하 캐리어 이동성이 낮고 재결합이 중요한 문제가되는 조명의 하한선에서 “컷 아웃 (cutout)”을 겪게됩니다. 컷오프는 너무 낮아 실내 사용을 위해 제안되어 집안의 조명에서 소형 장치의 에너지를 수집합니다.

대부분의 박막 기술과 함께 DSSC가 공유하는 실용적인 이점은 셀의 기계적 견고성이 간접적으로 고온에서 더 높은 효율로 이어진다는 점입니다. 모든 반도체에서 온도가 증가하면 일부 전자가 전도 밴드로 “기계적으로”승격됩니다. 전통적인 실리콘 셀의 취약성은 일반적으로 온실과 비슷한 유리 상자에 힘을 가하기 위해 금속 지지대를 넣어 요소에서 보호해야합니다. 이러한 시스템은 세포가 내부적으로 가열 될 때 눈에 띄는 효율 감소를 겪습니다. DSSC는 일반적으로 전면 레이어에 얇은 전도성 플라스틱 층만으로 제작되므로 훨씬 더 쉽게 열을 방출 할 수 있으므로 더 낮은 내부 온도에서 작동합니다.

단점

DSSC 설계의 주요 단점은 온도 안정성 문제가있는 액체 전해질의 사용이다. 저온에서 전해액이 동결되어 전력 생산이 중단되고 잠재적으로 물리적 손상을 초래할 수 있습니다. 온도가 높을수록 액체가 팽창하여 패널 밀봉이 심각한 문제가됩니다. 또 다른 단점은 DSSC를 생산하기 위해 값 비싼 루테늄 (염료), 백금 (촉매) 및 전도 유리 또는 플라스틱 (접촉)이 필요하다는 것입니다. 세 번째 주요 단점은 전해질 용액이 휘발성 유기 화합물 (또는 VOC)을 함유하고 있는데, 이는 인체 건강 및 환경에 유해하므로 조심스럽게 밀봉해야합니다. 이것은 용매가 플라스틱에 스며 들기 때문에 대규모의 옥외 적용과 유연한 구조로의 통합을 배제하고 있습니다.

액체 전해질을 고체로 대체하는 것은 주요 연구 분야입니다. 고형화 된 용융 염을 사용하는 최근의 실험은 어느 정도의 가능성을 보여 주었지만, 현재는 계속 작동하는 동안 더 높은 품질 저하를 겪고 있으며 유연하지 못합니다.

광전지 및 직렬 셀

염료 감응 형 태양 전지는 감광 된 염료에 의한 전자 주입으로 광전류가 발생하는 광양자 (n-DSC)로 작동합니다. 광전지 (p-DSCs)는 p-type 반도체에서 염료로의 빠른 전자 이동 (전자 주입 대신 염료 민감성 정공 주입)이 뒤 따르는 염료 여기가있는 종래의 n-DSC와 비교하여 역 모드로 작동한다. . 이러한 p-DSC와 n-DSC는 결합되어 직렬 태양 전지 (pn-DSC)를 구성 할 수 있으며 탠덤 DSC의 이론 효율은 단일 접합 DSC의 효율을 훨씬 능가한다.

표준 탠덤 셀은 중간 전해질 층이있는 간단한 샌드위치 구성으로 하나의 n-DSC와 하나의 p-DSC로 구성됩니다. n-DSC와 p-DSC는 직렬로 연결되어 있는데, 이는 광전류가 가장 약한 광 전극에 의해 제어되는 반면, 광전지는 부가적임을 의미합니다. 따라서, 광전류 정합은 고효율의 직렬 형 pn-DSC의 구축에 매우 중요하다. 그러나, n-DSC와는 달리, 염료 감응 형 정공 주입 후 빠른 전하 재조합은 일반적으로 p-DSC에서 낮은 광전류를 초래하고 따라서 전체 장치의 효율을 저해한다.

연구진은 수용체로서 페 릴렌 모노이 미드 (PMI)를 포함하는 염료 및 도펀트로서 트리 페닐 아민에 커플 링 된 올리고 티 오펜을 사용하여 염료 – 민감화 된 정공 주입 후에 전하 재조합 률을 감소시킴으로써 p-DSC의 성능을 크게 향상 시킨다는 것을 발견했다. 연구진은 p-DSC쪽에 NiO가 있고 n-DSC쪽에 TiO2가있는 직렬 DSC 장치를 만들었다. 광전류 정합은 광 흡수를 제어하기 위해 NiO 및 TiO2 막 두께의 조정을 통해 이루어 지므로 두 전극의 광전류를 일치시킵니다. 장치의 에너지 변환 효율은 개별 구성 요소의 효율을 초과하는 1.91 %이지만 고성능 n-DSC 장치 (6 % -11 %)의 효율보다 훨씬 낮습니다. 탠덤 DSC가 그 자체가 기초적 이었기 때문에 결과는 여전히 유망하다. p-DSC의 성능이 크게 향상되면 결국 n-DSC보다 훨씬 더 높은 효율로 직렬 장치가 생길 수 있습니다.

개발

초기 실험 세포 (1995 년경)에 사용 된 염료는 자외선과 청색에서 태양 스펙트럼의 고주파 끝에서만 민감했다. 훨씬 더 넓은 주파수 응답, 특히 “triscarboxy-ruthenium terpyridine”[Ru (4,4 ‘, 4 “- (COOH) 3-terpy) (NCS) 3]을 가진 새로운 버전이 신속하게 소개되었습니다. 적색 및 적외선의 저주파수 범위로 곧바로 들어간다. 넓은 스펙트럼 응답은 갈색 – 까만 색이있는 염료를 생성하며, 단순히 “검은 색 염료”라고 불린다.이 염료는 광자 원래 약 80 %의 전자로 변환되었지만 가장 최근의 염료에서 거의 완벽한 전환율로 개선되면 전반적인 효율은 약 90 %이며 “손실 된”10 %는 상단 전극의 광학 손실로 크게 설명됩니다.

태양 전지는 효율 (수명)을 현저히 감소시키지 않으면 서 적어도 20 년 동안 전기를 생산할 수 있어야합니다. “흑색 염료”시스템은 스위스에서 태양에 10 년 동안 노출 된 것과 같은 5 천만 사이클을 거쳤습니다. 식별 가능한 성능 감소는 관찰되지 않았다. 그러나 염료는 밝은 곳에서 파손될 수 있습니다. 지난 10 년 동안 이러한 우려를 해결하기 위해 광범위한 연구 프로그램이 수행되었습니다. 최신 염료는 매우 가볍고 온도에 안정한 1- 에틸 -3 메틸이 미다 졸륨 테트로 시아 보로 네이트 (EMIB (CN) 4), 높은 변환 효율을 제공하는 구리 – 디 셀레늄 [Cu (In, GA) Se2] 특수 목적의 속성.

DSSC는 여전히 개발주기의 시작 단계에 있습니다. 효율성 향상이 가능하며 최근에보다 광범위한 연구가 시작되었습니다. 여기에는보다 높은 온도 응답을 위해 고체 상태의 전해질을 사용하고, 사용되는 전해질과 더 잘 일치하도록 TiO2의 도핑을 변경하여 고 에너지 (고주파수) 광을 다중 전자로 변환하는 양자점의 사용이 포함됩니다.

새로운 개발

2010 년

École Polytechnique Lausanne의 Fédérale de Lausanne 연구원과 Québec Université du Montééal의 연구원은 DSC의 주요 쟁점 중 두 가지를 극복했다고 주장한다.

전해액을 위해 “새로운 분자”가 만들어져 투명하고 부식성이없는 액체 또는 젤이 생성되어 광 전압을 높이고 전지의 출력과 안정성을 향상시킬 수 있습니다.

음극에서 백금은 황산 코발트로 대체되었는데 이는 훨씬 저렴하고 효율적이며 안정적이며 실험실에서 생산하기 쉽습니다.

2011 년

Dyesol과 Tata Steel Europe은 6 월에 연속 라인에서 강철 위에 인쇄 된 세계 최대의 염료 감응 형 태양 광 모듈 개발을 발표했습니다.

Dyesol과 CSIRO는 10 월에 Dyesol / CSIRO 공동 프로젝트에서 두 번째 이정표를 성공적으로 완료했다고 발표했습니다. Dyesol의 Gordon Thompson 이사는 “이번 협력을 통해 개발 된 소재는 성능과 안정성이 필수적인 다양한 응용 분야에서 DSC의 상용화를 크게 앞당길 잠재력이있다”며 “Dyesol은 화학 분야의 획기적인 발전으로 인해 이는 새로운 물질의 즉각적인 상업적 이용을위한 길을 만들어냅니다. ”

Dyesol과 타타 스틸 유럽 (Tata Steel and Tata Steel Europe)은 11 월에 정부가 보조금으로 공급하는 관세율을 요구하지 않는 Grid Parity Competitive BIPV 태양 광 강의 표적 개발을 발표했다. Tata-Dyesol “Solar Steel”루핑은 현재 웨일즈 주 쇼 톤 (Shotton)에있는 지속 가능한 빌딩 엔벨로프 센터 (SBEC)에 설치 중입니다.

2012 년

노스 웨스턴 대학 (Northwestern University) 연구원은 DSSC의 주요 문제, 즉 액체 전해질을 사용하고 포함하기가 어려워 결과적으로 장치의 사용 수명이 비교적 짧다는 해결책을 발표했습니다. 이것은 나노 기술의 사용 및 액체 전해질의 고체로의 전환을 통해 달성됩니다. 전류 효율은 실리콘 셀의 절반 정도이지만, 셀은 가볍고 잠재적으로 생산 비용이 훨씬 낮습니다.

2013 년

지난 5-10 년 동안, 새로운 종류의 DSSC가 개발되었습니다 – 고체 염료 – sensitized 태양 전지. 이 경우 액체 전해질은 몇 개의 솔리드 홀 전도성 물질 중 하나로 대체됩니다. 2009 년부터 2013 년까지 Solid State DSSC의 효율성은 4 %에서 15 %로 급격히 증가했습니다. Michael Graetzel은 하이브리드 페 로브 스카이 트 CH3NH3PbI3 염료를 사용하여 15.0 %의 효율로 Solid State DSSC를 제조 한 다음 CH3NH3I와 PbI2의 분리 용액에서 침착 된 것으로 발표했습니다.

Romande Energie와 공동으로 EPFL의 새로운 컨벤션 센터에서 최초의 아키텍처 통합. 전체 표면은 50cm x 35cm의 1400 모듈에서 300 평방 미터입니다. 예술가 Daniel Schlaepfer와 Catherine Bolle이 디자인했습니다.

2018 년

연구진은 염료 감응 형 태양 전지의 성능에서 금 나노 막대에 존재하는 표면 플라즈몬 공명의 역할을 연구했다. 연구진은 나노 막대의 농도가 증가함에 따라 광 흡수가 선형 적으로 증가 함을 발견했다. 그러나, 전하 추출은 또한 농도에 영향을 받기 쉽다. 최적화 된 농도로 Y123 염료 감응 형 태양 전지의 전체 전력 변환 효율이 5.31에서 8.86 %로 향상됨을 발견했다.

불소가 도핑 된 산화 주석 유리 기판 위에 직접적으로 합성 1 차원 TiO2 나노 구조가 2 스톱 솔로 열 반응을 통해 성공적이었다. 또한 TiO2 졸 처리를 통해 듀얼 TiO2 나노 와이어 셀의 성능을 향상시켜 7.65 %의 전력 변환 효율을 달성 할 수 있습니다.

기존의 백금 기반 카운터 전극과 비교하여 비용을 더 줄이고 실외 적용에 적합한 DSSC 용 스테인레스 스틸 기반 대향 전극이보고되었습니다.

EPFL의 연구원은 표준 AM1.5G, 100mW / cm2 조건에서 13.1 %의 효율을 달성하고 실내 조명의 1000lux 이하에서 32 %의 효율을 기록하는 구리 복합체 산화 환원 전해질을 기반으로 한 DSSC를 발전 시켰습니다.

시장 소개

가까운 상업 공급자들이 가까운 장래에 DSC를 사용할 것으로 기대하고있다.

Dyesol은 2008 년 10 월 7 일 호주 Queanbeyan에 새로운 제조 시설을 공식 오픈했습니다. 이후 Tata Steel (TATA-Dyesol) 및 Pilkington Glass (Dyetec-Solar)와의 파트너십을 통해 DSC BIPV의 개발 및 대규모 생산을 발표했습니다. Dyesol은 또한 Merck, Umicore, CSIRO, 일본 경제 통상부, Singapore Aerospace Manufacturing 및 TIMO Korea (Dyesol-TIMO)와의 합작 투자 회사와도 협력 관계를 맺었습니다.

1993 년부터 DSC 재료 생산을 전문으로하는 스위스 회사 인 Solaronix는 2010 년에 DSC 모듈의 제조 파일럿 라인을 호스트하기 위해 그들의 전제를 연장했다.

SolarPrint는 2008 년 아일랜드의 Mazhar Bari, Andre Fernon 및 Roy Horgan이 설립했습니다. SolarPrint는 PV 기술 제조에 참여한 최초의 아일랜드 기반 상업 기업이었습니다. SolarPrint의 혁신은 현재까지 DSSC의 대량 상용화를 금지 한 용제 기반 전해질에 대한 해결책이었습니다. 이 회사는 2014 년에 관리 계약을 맺어 상처를 입혔습니다.

영국 사우스 웨일스의 카디프에 본사를 둔 2006 년에 설립 된 G24 혁신. 2007 년 10 월 17 일, 상용 상업용 염료 감응 형 박막의 생산을 주장했다.

Sony Corporation은 상업적 용도로 필요한 수준 인 10 %의 에너지 변환 효율로 염료 감응 형 태양 전지를 개발했습니다.

Tasnee, Dyesol과 전략적 투자 협약 체결

H.Glass는 2011 년 스위스에서 설립되었습니다. H.Glass has put enormous efforts to create industrial process for the DSSC technologie – the first results where shown at the EXPO 2015 in Milano at the Austrian Pavilion. The milestone for DSSC is the Science Tower in Austria – it is the largest installation of DSSC in the world – carried out by SFL technologies.