Stampa quadridimensionale

La stampa a 4 dimensioni (stampa 4D, nota anche come 4D bioprinting, origami attivi o sistemi di morphing di forma) utilizza le stesse tecniche di stampa 3D attraverso la deposizione di materiale programmata dal computer in strati successivi per creare un oggetto tridimensionale. Tuttavia, la stampa 4D aggiunge la dimensione della trasformazione nel tempo. Si tratta quindi di un tipo di materia programmabile, in cui dopo il processo di fabbricazione, il prodotto stampato reagisce con i parametri all’interno dell’ambiente (umidità, temperatura, ecc.) E cambia di conseguenza la sua forma. La capacità di farlo deriva dalle quasi infinite configurazioni con una risoluzione micrometrica, creando solidi con distribuzioni spaziali molecolari ingegnerizzate e consentendo quindi prestazioni multifunzionali senza precedenti. La stampa 4D rappresenta un progresso relativamente nuovo nella tecnologia di biofabbricazione, emergendo rapidamente come un nuovo paradigma in discipline come la bioingegneria, la scienza dei materiali, la chimica e le scienze informatiche.

La stampa 4D, come la stampa 3D, è un processo in cui viene applicato il materiale strato per strato e quindi vengono generati oggetti tridimensionali (pezzi), ma anche qui viene considerata la quarta dimensione, tempo, per i pezzi finiti. Di conseguenza, gli oggetti possono muoversi e / o cambiare sotto un determinato trigger sensoriale, ad esempio quando sono in contatto con acqua, calore, vibrazioni o suono (materiale intelligente). La stampa 4D è in una fase iniziale di sviluppo e combina diverse scienze come la bioingegneria, la scienza dei materiali e l’ingegneria, la chimica e l’informatica e l’ingegneria.

Applicazioni ipotetiche

Le possibili aree di applicazione possibili sono:

Casa e giardino (ad es. Costruzione automatica di mobili, adattamento del prato)

Sicurezza degli edifici, architettura, protezione ambientale e tecnologia energetica (ad es. Tubi autorigeneranti)

Abbigliamento e industria tessile (ad esempio per l’adattamento al tempo)

Ingegneria aerospaziale, trasporti e ingegneria del traffico (ad es. Adattamento del materiale alle condizioni ambientali, tuta spaziale, barriere auto-costruttive)

Tecnologia medica e biologia (es. Impianti in crescita, bioprinters)

Tecniche di stampa

La stereolitografia è una tecnica di stampa 3D che utilizza la fotopolimerizzazione per legare il substrato che è stato deposto strato su strato, creando una rete polimerica. Al contrario della modellazione con deposizione fusa, dove il materiale estruso si indurisce immediatamente per formare strati, la stampa 4D si basa fondamentalmente sulla stereolitografia, dove nella maggior parte dei casi viene utilizzata la luce ultravioletta per curare i materiali stratificati dopo il completamento del processo di stampa. L’anisotropia è di vitale importanza nell’ingegnerizzare la direzione e l’entità delle trasformazioni in una data condizione, disponendo i micromateriali in modo tale che vi sia una direzionalità incorporata nella stampa finale.

Stampa 4D guidata dal modello

È possibile, attraverso la stampa 4D, ottenere metodi di produzione rapidi e precisi per il controllo dell’azionamento spaziale autocentrante in strutture morbide personalizzate. Le trasformazioni spaziali e temporali possono essere realizzate attraverso diversi meccanismi di attuazione come la transizione di fase del gel di cristalli liquidi, il coefficiente di dilatazione termica, le discrepanze di conduttività termica e i differenti rapporti di rigonfiamento e de-rigonfiamento di fasci bi-layer o compositi. Un approccio al modello di stampa 4D consiste nel controllare i parametri di stampa 3D, come i diversi modelli spaziali delle cerniere che influiscono sul tempo di risposta e sull’angolo di piegatura dei prodotti di stampa 4D. A tal fine è stato sviluppato un modello parametrico delle proprietà fisiche dei pannelli polimerici a memoria di forma che incorporano modelli stampati in 3D. Il modello proposto prevede la forma finale dell’attuatore con un eccellente accordo qualitativo con studi sperimentali. Questi risultati convalidati possono guidare la progettazione di stampe 4D funzionali basate su pattern.

Architettura in fibra

La maggior parte dei sistemi di stampa 4D utilizza una rete di fibre che variano in termini di dimensioni e proprietà dei materiali. I componenti stampati 4D possono essere progettati sia su scala macro che su scala micro. Il design su scala micro è ottenuto attraverso complesse simulazioni molecolari / di fibre che approssimano le proprietà del materiale aggregato di tutti i materiali utilizzati nel campione. La dimensione, la forma, il modulo e il modello di connessione di questi elementi costitutivi del materiale hanno una relazione diretta con la forma della deformazione sotto l’attivazione dello stimolo.

Polimeri idro-reattivi / idrogel

Skylar Tibbits è il direttore del Self-Assembly Lab del MIT, e ha lavorato con il gruppo Stratasys Materials per produrre un polimero composito composto da elementi altamente idrofili e elementi rigidi non attivi. Le proprietà uniche di questi due elementi disparati hanno permesso di rigonfiare fino al 150% di alcune parti della catena stampata in acqua, mentre gli elementi rigidi impostano i vincoli di struttura e angolazione per la catena trasformata. Tibbits et al. produsse una catena che avrebbe scritto “MIT” quando era immersa nell’acqua, e un’altra catena che si sarebbe trasformata in un cubo di wireframe quando fosse soggetta alle stesse condizioni.

Compositi di cellulosa

Thiele et al. ha esplorato le possibilità di un materiale a base di cellulosa che potrebbe essere sensibile all’umidità. Hanno sviluppato un film a doppio strato utilizzando esteri steraroilici di cellulosa con diversi gradi di sostituzione su entrambi i lati. Un estere aveva un grado di sostituzione di 0,3 (altamente idrofilo) e l’altro aveva un grado di sostituzione di 3 (altamente idrofobo). Quando il campione è stato raffreddato da 50 ° C a 22 ° C e l’umidità relativa è aumentata dal 5,9% a 35 %, il lato idrofobico si è contratto e il lato idrofilo si è gonfiato, provocando il rotolamento del campione. Questo processo è reversibile, poiché il ripristino delle variazioni di temperatura e umidità ha causato il riavvolgimento del campione.

Comprensione gonfiore anisotropico e mappatura l’allineamento delle fibrille stampate consentito A. Sydney Gladman et al. per imitare il comportamento nastico delle piante. Rami, steli, brattee e fiori rispondono a stimoli ambientali quali umidità, luce e tatto variando il turgore interno delle loro pareti cellulari e della composizione del tessuto. Prendendo spunto da ciò, il team ha sviluppato un’architettura di idrogel composito con comportamento di rigonfiamento anisotropico locale che imita la struttura di una tipica parete cellulare. Le fibrille di cellulosa si combinano durante il processo di stampa in microfibrille con un elevato rapporto di aspetto (~ 100) e un modulo elastico sulla scala di 100 GPa. Queste microfibrille sono incorporate in una matrice di acrilammide morbida per la struttura. L’inchiostro viscoelastico utilizzato per stampare questo composito di idrogel è una soluzione acquosa di N, N-dimetilacrilammide, nanoclay, glucosio ossidasi, glucosio e cellulosa nanofibrillata. La nanoclay è un aiuto reologico che migliora il flusso del liquido e il glucosio previene l’inibizione dell’ossigeno quando il materiale viene polimerizzato con luce ultravioletta. Sperimentando con questo inchiostro, il team ha creato un modello teorico per un percorso di stampa che detta l’orientamento delle fibrille di cellulosa, in cui lo strato inferiore della stampa è parallelo all’asse x e lo strato superiore della stampa viene ruotato in senso antiorario di un angolo θ. La curvatura del campione dipende da moduli elastici, rapporti di rigonfiamento e rapporti dello spessore dello strato e dello spessore del doppio strato. Pertanto, i modelli adattati che descrivono la curvatura media e la curvatura gaussiana sono, rispettivamente,

e

Gladman et al. trovato che quando θ si avvicina a 0 °, la curvatura si avvicina alla classica equazione di Timoshenko e si comporta in modo simile a una striscia bimetallica. Ma quando θ si avvicina a 90 °, la curvatura si trasforma in una forma a sella. Comprendendo questo, quindi, il team potrebbe controllare attentamente gli effetti dell’anisotropia e interrompere le linee di simmetria per creare elicoidi, profili increspati e altro ancora.

David Correa et al. sta lavorando con materiali compositi in legno che cambiano forma in base alla direzione della loro grana stampata e al gonfiore anisotropico quando l’acqua viene assorbita. Questo lavoro è stampato in 3D e studiato sulla scala macro piuttosto che su micro scala, con altezze di strato a frazioni di millimetri anziché di micron. Il filamento utilizzato in questa ricerca è un composito di legno che è al 60% in copoliestere e al 40% in cellulosa. Il co-poliestere lega insieme la cellulosa mentre la cellulosa fornisce le proprietà igroscopiche al composito. Due metodi sono stati sviluppati per questo tipo di stampa. Il primo metodo utilizza solo il materiale composito di legno. La forma deformata progettata viene stampata controllando il disegno della grana, l’orientamento della grana, lo spessore dello strato di stampa e l’interazione del livello di stampa. In questo metodo, la piegatura igroscopica avviene perpendicolarmente alla direzione della grana. Il secondo metodo utilizza sia il composito di legno che le plastiche di stampa 3D standard. Questa è un’estensione del primo metodo che introduce uno strato separato di materiale non igroscopico che non si gonfia se esposto all’acqua. Questa idea si basa su precedenti ricerche sulle proprietà del bimetallo termico basate sulla loro relativa espansione. La piegatura igroscopica si verifica solo all’interno degli strati compositi del legno quando le stampe di questo metodo sono esposte all’acqua. Pertanto, la forma della deformazione è un prodotto sia della modellazione degli strati di materiale che della grana degli strati compositi del legno, offrendo una deformazione più rapida e più severa rispetto alla sola costruzione in composito di legno. Entrambi i metodi consentono ai loro materiali di deformarsi quando soggetti all’umidità, oltre a riguadagnare la loro forma. Il metodo più rapido osservato per il cambio di forma è immergendo completamente le stampe in acqua calda.

Polimeri termo-reattivi / idrogel

Poly (N-isopropylacrylamide), o pNIPAM, è un materiale termo-reattivo comunemente usato. Un idrogel di pNIPAM diventa idrofilo e gonfio in una soluzione acquosa di 32 ° C, la sua bassa temperatura della soluzione critica. Temperature superiori a quelle iniziano a disidratare l’idrogel e causarne il restringimento, ottenendo così la trasformazione della forma. Gli idrogel composti da pNIPAM e qualche altro polimero, come il 4-idrossibutil acrilato (4HBA), mostrano una forte reversibilità, dove anche dopo 10 cicli di cambiamento di forma non si verifica alcuna deformazione della forma. Shannon E. Bakarich et al. ha creato un nuovo tipo di inchiostro da stampa 4D composto da idrogel di entanglement covalenti ionici che hanno una struttura simile agli idrogel a doppia rete standard. La prima rete polimerica è reticolato con cationi metallici, mentre il secondo è reticolato con legami covalenti. Questo idrogel viene quindi associato a una rete pNIPAM per il rafforzamento e l’attivazione termica. Nei test di laboratorio, questo gel ha mostrato un recupero della forma del 41% -49% quando la temperatura è aumentata di 20-60 ° C (68-140 ° F), e poi è stato ripristinato a 20 ° C. Una valvola intelligente di controllo del fluido stampata da questo materiale è stata progettata per chiudersi quando si tocca l’acqua calda e si apre quando si tocca l’acqua fredda. La valvola è rimasta aperta con successo in acqua fredda e ha ridotto la portata dell’acqua calda del 99%. Questo nuovo tipo di idrogel con stampa 4D è più robusto dal punto di vista meccanico rispetto ad altri idrogel ad attivazione termica e mostra potenziale in applicazioni quali strutture autoassemblanti, tecnologia medica, robotica morbida e tecnologia dei sensori.

Polimeri a memoria forma digitale

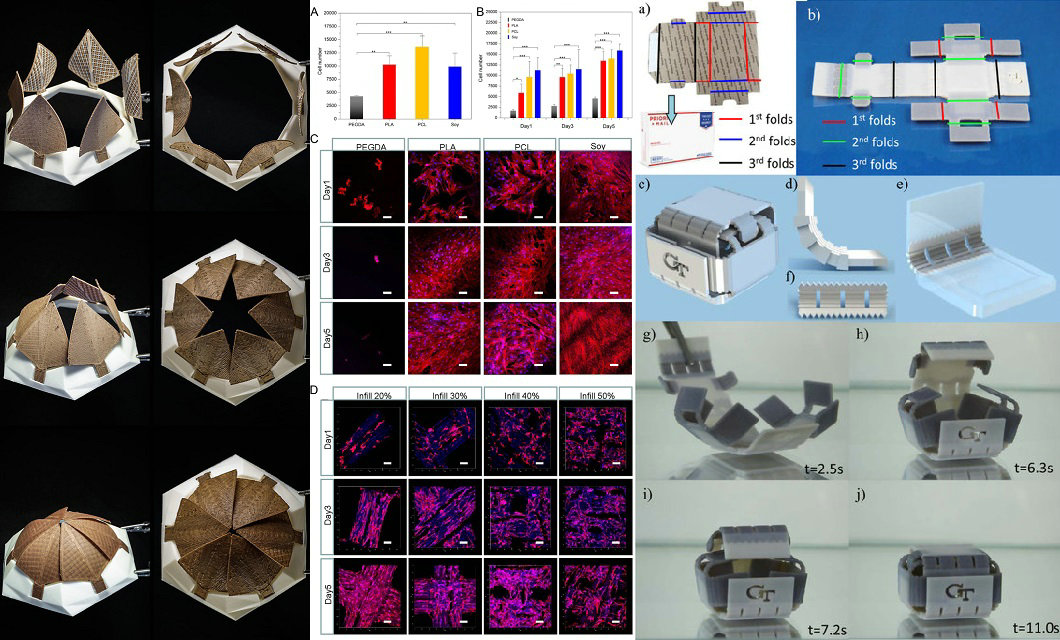

I polimeri a memoria di forma (SMP) sono in grado di recuperare la loro forma originale da una forma deformata in determinate circostanze, ad esempio se esposti a una temperatura per un periodo di tempo. A seconda del polimero, ci possono essere una varietà di configurazioni che il materiale può assumere in un certo numero di condizioni di temperatura. Gli SMP digitali utilizzano la tecnologia di stampa 3D per ingegnerizzare con precisione il posizionamento, la geometria e i rapporti di miscelazione e polimerizzazione degli SMP con proprietà differenti, come la transizione vetrosa o le temperature di transizione cristallo-fusione. Yiqi Mao et al. usato questo per creare una serie di cerniere SMP digitali che hanno comportamenti termo-meccanici e di memoria di forma prescritti diversi, che vengono innestati su materiali rigidi non attivi. In questo modo, il team è stato in grado di sviluppare un campione auto-pieghevole in grado di piegarsi senza interferire con se stesso e persino di interblocco per creare una struttura più robusta. Uno dei progetti include una scatola auto-piegante modellata dopo una cassetta postale USPS.

Qi Ge et al. progettati SMP digitali basati su componenti con vari moduli gommosi e temperature di transizione vetrosa con ceppi estremamente resistenti fino al 300% più grandi rispetto ai materiali stampabili esistenti. Ciò ha permesso loro di creare una pinza multi-materiale in grado di afferrare e rilasciare un oggetto in base a un input di temperatura. Le giunture spesse erano fatte di SMP per robustezza, mentre le punte dei microgripper potevano essere progettate separatamente per ospitare un contatto sicuro per l’oggetto di trasporto.

Rilassamento

Il rilassamento dello stress nella stampa 4D è un processo in cui viene creato un assemblaggio di materiale sotto stress che viene “memorizzato” all’interno del materiale. Questo stress può essere successivamente rilasciato, causando un cambiamento generale della forma del materiale.

Polimeri foto-reattivi termici

Questo tipo di attuazione polimerica può essere descritto come rilassamento da stress indotto da foto.

Questa tecnologia sfrutta la flessione del polimero a temperatura controllata esponendo le giunture di piegatura desiderate a strisce focalizzate di luce intensa. Queste giunture di piegatura sono stampate in uno stato di stress ma non si deformano fino all’esposizione alla luce. L’agente attivo che induce la flessione nel materiale è il calore trasmesso da una luce intensa. Il materiale stesso è costituito da polimeri foto-reattivi chimici. Questi composti utilizzano una miscela polimerica combinata con un fotoiniziatore per creare un polimero amorfo, covalentemente reticolato. Questo materiale è formato in fogli e caricato in tensione perpendicolare alla piega di piegatura desiderata. Il materiale viene quindi esposto a una lunghezza d’onda specifica della luce, poiché il fotoiniziatore viene consumato polimerizza la miscela rimanente, inducendo il rilassamento da stress fotoindotto. La porzione di materiale esposto alla luce può essere controllata con stencil per creare schemi di piegatura specifici. È anche possibile eseguire più iterazioni di questo processo utilizzando lo stesso campione di materiale con condizioni di caricamento diverse o maschere di stencil per ogni iterazione. La forma finale dipenderà dall’ordine e dalla forma risultante di ciascuna iterazione.

Applicazioni attuali

Architettura

Le facciate adattive comuni e i tetti apribili richiedono l’utilizzo di complessi sistemi meccanici che sono spesso difficili da installare e spesso malfunzionanti. Le facciate stampate in 4D offrirebbero semplicità di installazione e azionamento diretto causato dalle condizioni meteorologiche, eliminando qualsiasi necessità di un sistema di controllo più ampio o di energia in ingresso.

biomedica

Il team di ricerca di Shida Miao et al. creato un nuovo tipo di resina liquida fotopolimerizzabile con stampa 4D. Questa resina è composta da un composto di acrilato epossidico e di olio di soia rinnovabile anch’esso biocompatibile. Questa resina si aggiunge al piccolo gruppo di resine stampabili in 3D ed è una delle poche biocompatibili. Un campione laser stampato in 3D di questa resina è stato sottoposto a fluttuazioni di temperatura da -18 ° C a 37 ° C e ha esibito il completo recupero della sua forma originale. Gli scaffold stampati di questo materiale si sono dimostrati fondamenti di successo per la crescita delle cellule staminali mesenchimali (hMSC) umane del midollo osseo. Le forti qualità di questo materiale dell’effetto memoria di forma e della biocompatibilità portano i ricercatori a credere che farà progredire fortemente lo sviluppo degli scaffold biomedici. Questo articolo di ricerca è uno dei primi che esplora l’uso di polimeri di oli vegetali come resine liquide per la produzione di stereolitografia in applicazioni biomediche.

Il team di ricerca di Leonid Ionov (Università di Bayreuth) ha sviluppato un nuovo approccio per stampare idrogel biocompatibile / biodegradabile con cellule viventi. L’approccio consente la fabbricazione di tubi auto-pieganti cavi con un controllo senza precedenti sui loro diametri e architetture ad alta risoluzione. La versatilità dell’approccio è dimostrata impiegando due diversi biopolimeri (alginato e acido ialuronico) e cellule stromali del midollo osseo di topo. Sfruttare i parametri di stampa e post-stampa consente di raggiungere diametri interni medi dei tubi di soli 20 μm, che non è ancora raggiungibile da altri approcci di bioprinting esistenti ed è paragonabile ai diametri dei vasi sanguigni più piccoli. Il processo di bioprinting 4D proposto non ha alcun effetto negativo sulla vitalità delle cellule stampate e le provette auto-piegate a base di idrogel supportano la sopravvivenza cellulare per almeno 7 giorni senza alcuna diminuzione della vitalità cellulare. Di conseguenza, la strategia di bioprinting 4D presentata consente la realizzazione di architetture dinamicamente riconfigurabili con funzionalità e reattività regolabili, regolate dalla selezione di materiali e celle idonei.

Possibili applicazioni

Esistono alcune tecniche / tecnologie che potrebbero potenzialmente essere applicate e regolate per la stampa 4D.

Cell Traction Force

Cell Traction Force (CTF) è una tecnica in cui le cellule viventi piegano e spostano le microstrutture nella loro forma progettata. Ciò è possibile attraverso la contrazione che si verifica dalla polimerizzazione dell’actina e dalle interazioni di actomiosina all’interno della cellula. Nei processi naturali, CTF regola la guarigione delle ferite, l’angiogenesi, le metastasi e l’infiammazione. Takeuchi et al. cellule seminate su due micropiastre e, una volta rimossa la struttura di vetro, le cellule avrebbero colmato il divario attraverso la micropiastra e avvierebbero quindi l’auto-piegatura. Il team è stato in grado di creare geometrie vascolari e persino dodecaedri ad alto rendimento con questo metodo. C’è speculazione che l’utilizzo di questa tecnica di origami cellulare porterà alla progettazione e alla stampa di una struttura carica di celle che può imitare le controparti non sintetiche dopo il completamento del processo di stampa.

Materiali elettrici e magnetici intelligenti

I materiali elettrici reattivi che esistono oggi cambiano dimensione e forma a seconda dell’intensità e / o della direzione di un campo elettrico esterno. Polianilina e polipirrolo (PPy) sono, in particolare, buoni materiali conduttori e possono essere drogati con tetrafluoroborato per contrarsi ed espandersi sotto uno stimolo elettrico. Un robot fatto con questi materiali è stato fatto muovere usando un impulso elettrico di 3V per 5 secondi, causando l’estensione di una gamba, quindi rimuovendo lo stimolo per 10 secondi, facendo spostare l’altra gamba in avanti. La ricerca sui nanotubi di carbonio, che sono biocompatibili e altamente conduttivi, indica che un composito fatto di nanotubi di carbonio e un campione di memoria di forma ha una conduttività elettrica e una velocità di risposta elettroattiva più elevate di entrambi i campioni. I ferrogel magneticamente sensibili si contraggono in presenza di un forte campo magnetico e quindi hanno applicazioni nella somministrazione di farmaci e cellule. La combinazione di nanotubi di carbonio e particelle magneticamente sensibili è stata bioprintata per l’uso nel promuovere la crescita e l’adesione delle cellule, pur mantenendo una forte conduttività. Questa è una prospettiva entusiasmante per la stampa 4D di bio-collegamenti magnetici elettromagnetici in strutture progettate con precisione per applicazioni biomediche, ma è necessario effettuare ulteriori ricerche sui cambiamenti locali del valore del pH e della temperatura del terreno quando si verifica lo stimolo per prevenire effetti negativi sulle cellule vicine.

Commercio e trasporti

Skylar Tibbits elabora le future applicazioni dei materiali stampati in 4D come prodotti programmabili che possono essere adattati a specifici ambienti e rispondere a fattori quali la temperatura, l’umidità, la pressione e il suono del proprio corpo o ambiente. Tibbits menziona anche il vantaggio della stampa 4D per le applicazioni di spedizione: consentirà ai prodotti di essere imballati in piano per poi avere la loro forma progettata attivata sul posto da un semplice stimolo. Esiste anche la possibilità che i container di spedizione 4D reagiscano alle forze in transito per distribuire uniformemente i carichi. È molto probabile che i materiali stampati in 4D saranno in grado di riparare se stessi dopo il fallimento. Questi materiali saranno in grado di auto-disassemblarsi, rendendo le loro parti costituenti facili da riciclare.

Vantaggi e svantaggi

Utilizzando i processi di stampa 4D, gli oggetti possono essere trasportati in un modo più economico ed economico. Inoltre, a differenza della stampa 3D, è possibile creare anche un movimento o una deformazione innescati sensoriali, che trasforma gli oggetti in materiali intelligenti.

La tecnologia è in una fase iniziale di sviluppo in cui molte domande rimangono senza risposta. Per alcune applicazioni, altri sistemi sensoriali sono attualmente più utili o almeno meno costosi.