Prinzip des Elektromotors

Ein Elektromotor ist ein elektromechanischer Wandler (elektrische Maschine), der elektrische Energie in mechanische Energie umwandelt. Bei herkömmlichen Elektromotoren erzeugen stromführende Leiterspulen Magnetfelder, deren gegenseitige Anziehungs- und Abstoßungskräfte in Bewegung umgesetzt werden. Somit ist der Elektromotor das Gegenstück zu dem sehr ähnlich aufgebauten Generator, der Motorleistung in elektrische Energie umwandelt. Elektromotoren erzeugen in der Regel rotierende Bewegungen, können aber auch für translatorische Bewegungen eingesetzt werden (Linearantrieb). Elektromotoren werden verwendet, um viele Geräte, Maschinen und Fahrzeuge anzutreiben.

Funktionsprinzip

Elektromotoren sind Geräte, die elektrische Energie in mechanische Energie umwandeln. Das Mittel dieser Energieumwandlung in Elektromotoren ist das Magnetfeld. Es gibt verschiedene Arten von Elektromotoren und jeder Typ hat unterschiedliche Komponenten, deren Struktur die Wechselwirkung der elektrischen und magnetischen Ströme bestimmt, die die Kraft oder das Drehmoment des Motors verursachen.

Das grundlegende Prinzip ist, dass das Lorentz-Gesetz beschreibt, wie eine Kraft durch die Wechselwirkung einer elektrischen Ladung q in elektrischen und magnetischen Feldern verursacht wird:

woher:

q: pünktliche elektrische Ladung

E: Elektrisches Feld

v: Partikelgeschwindigkeit

B: Magnetfelddichte

Im Falle eines rein elektrischen Feldes reduziert sich der Ausdruck der Gleichung auf:

Die Kraft wird in diesem Fall nur durch die Ladung q und durch das elektrische Feld E bestimmt. Es ist die Coulomb-Kraft, die entlang des vom elektrischen Strom erzeugten Leiters wirkt, beispielsweise in den Spulen des Stators der Induktionsmaschinen oder im Rotor der DC-Motoren.

Im Falle eines rein magnetischen Feldes:

Die Kraft wird durch die Ladung, die Magnetfelddichte B und die Geschwindigkeit der Last v bestimmt. Diese Kraft ist senkrecht zum Magnetfeld und der Richtung der Geschwindigkeit der Last.Normalerweise sind viele Lasten in Bewegung, daher ist es praktisch, den Ausdruck in Bezug auf die Ladungsdichte Fv (Kraft pro Einheitsvolumen) neu zu schreiben:

Zum Produkt

Dann beschreibt der resultierende Ausdruck die Kraft, die durch die Wechselwirkung des Stroms mit einem Magnetfeld erzeugt wird:

Dies ist ein Grundprinzip, das erklärt, wie Kräfte in elektromechanischen Systemen wie Elektromotoren entstehen. Die vollständige Beschreibung für jeden Typ eines Elektromotors hängt jedoch von seinen Komponenten und seiner Konstruktion ab.

Linearmotor

Ein Linearmotor ist im Wesentlichen jeder Elektromotor, der „abgerollt“ wurde, so dass er, anstatt ein Drehmoment (Rotation) zu erzeugen, eine geradlinige Kraft entlang seiner Länge erzeugt.

Linearmotoren sind meistens Induktionsmotoren oder Schrittmotoren. Linearmotoren werden häufig in vielen Achterbahnen eingesetzt, wo die schnelle Bewegung des motorlosen Triebwagens durch die Schiene gesteuert wird. Sie werden auch in Magnetschwebebahnen eingesetzt, wo der Zug über den Boden „fliegt“. In einem kleineren Maßstab verwendete der HP 7225A Stiftplotter der Ära 1978 zwei lineare Schrittmotoren, um den Stift entlang der X- und Y-Achse zu bewegen.

Elektromagnetismus

Kraft und Drehmoment

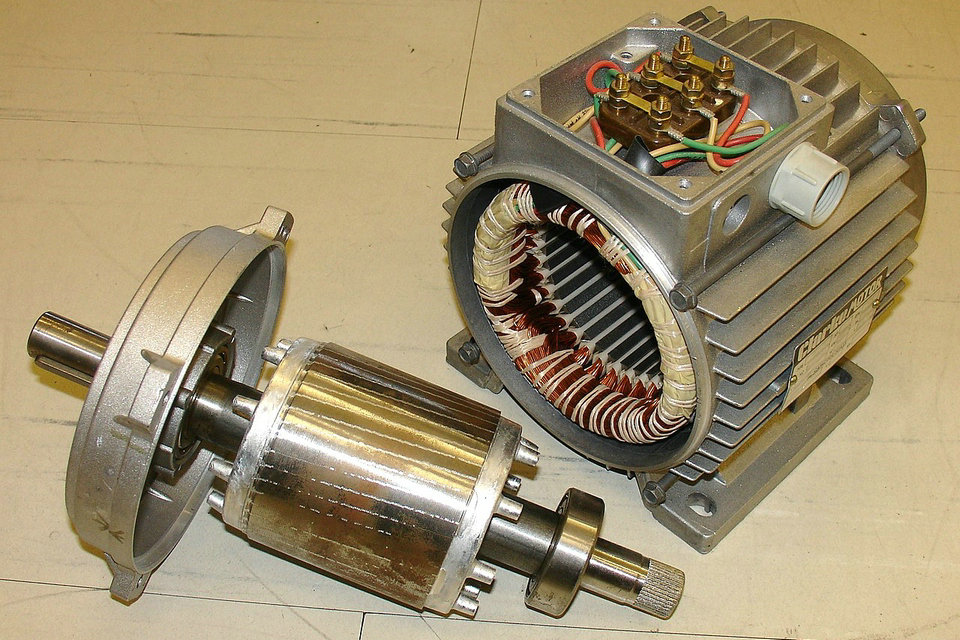

Der grundlegende Zweck der überwiegenden Mehrheit der Elektromotoren der Welt besteht darin, eine relative Bewegung in einem Luftspalt zwischen einem Stator und einem Rotor elektromagnetisch zu induzieren, um ein nützliches Drehmoment oder eine lineare Kraft zu erzeugen.

Nach dem Lorentz-Kraftgesetz kann die Kraft eines Wickelleiters einfach gegeben werden durch:

oder allgemeiner, um Leiter mit beliebiger Geometrie zu handhaben:

Die allgemeinsten Ansätze zur Berechnung der Kräfte in Motoren verwenden Tensoren.

Leistung

Wenn Drehzahl die Wellendrehzahl und T das Drehmoment ist, ist die mechanische Leistungsabgabe Pem eines Motors gegeben durch,

in britischen Einheiten mit T ausgedrückt in Fuß-Pfund,

in SI-Einheiten mit der Winkelgeschwindigkeit der Welle, ausgedrückt in Radianten pro Sekunde, und T ausgedrückt in Newtonmeter,

Für einen Linearmotor, wobei die Kraft F in Newton und die Geschwindigkeit v in Metern pro Sekunde ausgedrückt wird,

In einem Asynchron- oder Induktionsmotor ist die Beziehung zwischen der Motordrehzahl und der Luftspaltleistung unter Vernachlässigung des Skin-Effekts wie folgt gegeben:

Rr – Rotorwiderstand

I r 2 – Quadrat des im Rotor induzierten Stromes

s – Motorschlupf; dh die Differenz zwischen Synchrondrehzahl und Schlupfdrehzahl, die die für die Strominduktion im Rotor erforderliche Relativbewegung liefert.

Zurück EMF

Da sich die Ankerwicklungen eines Gleichstrom- oder Universalmotors durch ein Magnetfeld bewegen, wird in ihnen eine Spannung induziert. Diese Spannung neigt dazu, der Motorversorgungsspannung entgegenzuwirken und wird daher als „elektromotorische Gegenkraft (EMK)“ bezeichnet. Die Spannung ist proportional zur Laufgeschwindigkeit des Motors. Die Gegen-EMK des Motors sowie der Spannungsabfall über den internen Wicklungswiderstand und die Bürsten müssen der Spannung an den Bürsten entsprechen. Dies liefert den grundlegenden Mechanismus der Geschwindigkeitsregulierung in einem Gleichstrommotor. Wenn die mechanische Belastung zunimmt, verlangsamt sich der Motor; es ergibt sich eine niedrigere Gegen-EMK und es wird mehr Strom aus der Versorgung bezogen. Dieser erhöhte Strom liefert das zusätzliche Drehmoment, um die neue Last auszugleichen.

In AC-Maschinen ist es manchmal nützlich, eine Back-EMF-Quelle innerhalb der Maschine zu betrachten; als ein Beispiel ist dies von besonderer Bedeutung für eine enge Geschwindigkeitsregelung von Induktionsmotoren auf VFDs.

Verluste

Motorverluste sind hauptsächlich auf Widerstandsverluste in den Wicklungen, Kernverluste und mechanische Verluste in Lagern zurückzuführen, und aerodynamische Verluste, insbesondere dort, wo Kühlventilatoren vorhanden sind, treten auch auf.

Verluste treten auch bei der Kommutierung, bei mechanischen Kommutatoren, Funken und elektronischen Kommutatoren auf und leiten auch Wärme ab.

Effizienz

Um den Wirkungsgrad eines Motors zu berechnen, wird die mechanische Ausgangsleistung durch die elektrische Eingangsleistung geteilt:

woher

woher

Verschiedene Regulierungsbehörden haben in vielen Ländern Rechtsvorschriften eingeführt und umgesetzt, um die Herstellung und Verwendung von Motoren mit höherem Wirkungsgrad zu fördern.

Gütefaktor

Eric Laithwaite schlug eine Metrik vor, um die „Güte“ eines Elektromotors zu bestimmen:

Woher:

Er zeigte, dass die effizientesten Motoren wahrscheinlich relativ große Magnetpole haben. Die Gleichung bezieht sich jedoch nur direkt auf Nicht-PM-Motoren.

Leistungsparameter

Drehmomentfähigkeit von Motortypen

Alle elektromagnetischen Motoren, und das schließt die hier erwähnten Typen ein, leiten das Drehmoment von dem Vektorprodukt der wechselwirkenden Felder ab. Zur Berechnung des Drehmoments ist es notwendig, die Felder im Luftspalt zu kennen. Sobald diese durch mathematische Analyse unter Verwendung von FEA oder anderen Werkzeugen ermittelt wurden, kann das Drehmoment als das Integral aller Kraftvektoren multipliziert mit dem Radius jedes Vektors berechnet werden. Der Strom, der in der Wicklung fließt, erzeugt die Felder und für einen Motor, der ein magnetisches Material verwendet, ist das Feld nicht linear proportional zu dem Strom. Dies macht die Berechnung schwierig, aber ein Computer kann die vielen erforderlichen Berechnungen durchführen.

Sobald dies geschehen ist, kann eine Figur, die den Strom mit dem Drehmoment in Beziehung setzt, als ein nützlicher Parameter für die Motorauswahl verwendet werden. Das maximale Drehmoment für einen Motor hängt von dem maximalen Strom ab, obwohl dies normalerweise nur verwendbar ist, bis thermische Betrachtungen Vorrang haben.

Bei optimaler Auslegung innerhalb einer gegebenen Kernsättigungsbeschränkung und für einen gegebenen aktiven Strom (dh Drehmomentstrom), Spannung, Polpaarzahl, Erregungsfrequenz (dh Synchrondrehzahl) und Luftspaltflussdichte werden alle Kategorien von Elektromotoren berücksichtigt oder Generatoren werden praktisch das gleiche maximale kontinuierliche Wellendrehmoment (dh das Betriebsdrehmoment) innerhalb eines gegebenen Luftspaltbereiches mit Wicklungsschlitzen und Hintereisentiefe aufweisen, was die physikalische Größe des elektromagnetischen Kerns bestimmt. Einige Anwendungen erfordern Drehmomentstöße über das maximale Betriebsdrehmoment hinaus, wie z. B. kurze Drehmomentstöße, um ein Elektrofahrzeug aus dem Stillstand zu beschleunigen. Durch die Sättigung des Magnetkerns oder den Anstieg und die Spannung der sicheren Betriebstemperatur ist die Kapazität für Drehmomentstöße, die über das maximale Betriebsdrehmoment hinausgehen, in den Kategorien von Elektromotoren oder Generatoren erheblich unterschiedlich.

Die Kapazität für Drehmomentstöße sollte nicht mit der Feldschwächungsfähigkeit verwechselt werden. Die Feldschwächung ermöglicht es einer elektrischen Maschine, über die vorgesehene Anregungsfrequenz hinaus zu arbeiten. Feldschwächung wird durchgeführt, wenn die maximale Geschwindigkeit nicht durch Erhöhen der angelegten Spannung erreicht werden kann. Dies gilt nur für Motoren mit stromgeregelten Feldern und kann daher nicht mit Permanentmagnetmotoren erreicht werden.

Elektrische Maschinen ohne eine Transformatorschaltkreistopologie, wie die von WRSMs oder PMSMs, können keine Drehmomentstöße erreichen, die höher als das maximal entworfene Drehmoment sind, ohne den Magnetkern zu sättigen und einen Stromanstieg als nutzlos zu betrachten. Darüber hinaus kann die Permanentmagnetbaugruppe von PMSMs irreparabel beschädigt werden, wenn Drehmomentstöße, die die maximale Nennbetriebsdrehzahl überschreiten, versucht werden.

Elektrische Maschinen mit einer Transformatorschaltungs-Topologie, wie zum Beispiel Induktionsmaschinen, Induktions-doppelt gespeiste elektrische Maschinen und Induktions- oder Synchronlaufrad-doppelt-gespeiste (WRDF) -Maschinen weisen sehr hohe Drehmomentstöße auf, weil der EMK-induzierte Wirkstrom an beiden liegt Seite des Transformators liegen einander gegenüber und tragen somit nichts zur transformatorgekoppelten Magnetkernflussdichte bei, die sonst zur Kernsättigung führen würde.

Elektrische Maschinen, die auf Induktions- oder asynchronen Prinzipien beruhen, schließen einen Anschluss der Transformatorschaltung kurz und infolgedessen wird die reaktive Impedanz der Transformatorschaltung dominant, wenn der Schlupf zunimmt, was die Größe des aktiven (dh realen) Stroms begrenzt. Dennoch sind Drehmomentstöße realisierbar, die zwei- bis dreimal höher als das maximale Entwurfsdrehmoment sind.

Die bürstenlose Synchronmaschine mit doppelt gespeistem Rotor (BWRSDF) ist die einzige elektrische Maschine mit einer wirklich zweifach portierten Transformatorschaltungs-Topologie (dh beide Anschlüsse sind unabhängig erregt und haben keinen kurzgeschlossenen Anschluss). Es ist bekannt, dass die Topologie der Doppelport-Transformatorschaltung instabil ist und eine mehrphasige Schleifring-Bürsten-Anordnung benötigt, um begrenzte Leistung auf den Rotorwicklungssatz auszubreiten. Wenn eine Präzisionsmöglichkeit verfügbar wäre, Drehmomentwinkel und Schlupf sofort für den synchronen Betrieb während des Motorbetriebs oder der Erzeugung zu steuern, während gleichzeitig dem Rotorwicklungssatz bürstenlose Leistung zugeführt wird, wäre der Wirkstrom der BWRSDF-Maschine unabhängig von der Blindimpedanz der Transformatorschaltung Drehmomentstöße, die signifikant höher als das maximale Betriebsdrehmoment sind und weit über die praktische Leistungsfähigkeit jeder anderen Art von elektrischer Maschine hinausgehen, wären realisierbar. Drehmomentbursts, die mehr als das Achtfache des Betriebsdrehmoments betragen, wurden berechnet.

Kontinuierliche Drehmomentdichte

Die Dauerdrehmomentdichte herkömmlicher elektrischer Maschinen wird durch die Größe der Luftspaltfläche und der Eisenrückstandtiefe bestimmt, die durch die Nennleistung des Ankerwicklungssatzes, die Geschwindigkeit der Maschine und die erreichbare Luftmenge bestimmt werden. Gap Flussdichte vor Kernsättigung. Trotz der hohen Koerzitivfeldstärke von Neodym- oder Samarium-Kobalt-Permanentmagneten ist die kontinuierliche Drehmomentdichte bei elektrischen Maschinen mit optimal ausgelegten Ankerwicklungssätzen nahezu gleich. Die Dauerdrehmomentdichte bezieht sich auf die Kühlmethode und die zulässige Betriebsdauer vor der Zerstörung durch Überhitzung der Wicklungen oder Beschädigung des Permanentmagneten.

Andere Quellen geben an, dass verschiedene E-Maschinentopologien eine unterschiedliche Drehmomentdichte aufweisen. Eine Quelle zeigt folgendes:

| Elektrischer Maschinentyp | Spezifische Drehmomentdichte (Nm / kg) |

|---|---|

| SPM – bürstenloser Wechselstrom, 180 ° Stromleitung | 1.0 |

| SPM – bürstenloser Wechselstrom, 120 ° Stromleitung | 0.9-1.15 |

| IM, Asynchronmaschine | 0.7-1.0 |

| IPM, Innenpermanentmagnetmaschine | 0.6-0.8 |

| VRM, zweifach ausgeprägte Reluktanzmaschine | 0.7-1.0 |

wobei – die spezifische Drehmomentdichte für SPM auf 1,0 normiert ist – bürstenloser Wechselstrom, 180 ° -Stromleitung, SPM ist ein Permanentmagnet-Oberflächengerät.

Die Drehmomentdichte ist bei im Vergleich zu luftgekühlten Elektromotoren etwa viermal größer.

Eine Quelle zum Vergleich von Gleichstrom (DC), Induktionsmotoren (IM), Permanentmagnet-Synchronmotoren (PMSM) und geschalteten Reluktanzmotoren (SRM) zeigte:

| Charakteristisch | dc | ICH BIN | PMSM | SRM |

|---|---|---|---|---|

| Drehmomentdichte | 3 | 3.5 | 5 | 4 |

| Leistungsdichte | 3 | 4 | 5 | 3.5 |

Eine andere Quelle weist darauf hin, dass permanentmagneterregte Synchronmaschinen bis 1 MW eine wesentlich höhere Drehmomentdichte als Induktionsmaschinen haben.

Kontinuierliche Leistungsdichte

Die kontinuierliche Leistungsdichte wird durch das Produkt der kontinuierlichen Drehmomentdichte und des konstanten Drehmomentdrehzahlbereichs der elektrischen Maschine bestimmt.

Spezielle magnetische Motoren

Rotary

Eisenloser oder kernloser Rotormotor

Nichts in dem Prinzip eines der oben beschriebenen Motoren erfordert, dass die Eisen- (Stahl) -Abschnitte des Rotors tatsächlich rotieren. Wenn das weichmagnetische Material des Rotors in der Form eines Zylinders hergestellt ist, dann wird (mit Ausnahme der Wirkung der Hysterese) ein Drehmoment nur auf die Wicklungen der Elektromagneten ausgeübt. Ausnutzen dieser Tatsache ist der kernlose oder eisenlose Gleichstrommotor, eine spezielle Form eines Permanentmagnet-Gleichstrommotors. Diese Motoren sind für schnelle Beschleunigung optimiert und haben einen Rotor, der ohne Eisenkern gebaut ist. Der Rotor kann die Form eines mit Wicklung gefüllten Zylinders oder einer selbsttragenden Struktur haben, die nur den Magnetdraht und das Verbindungsmaterial umfasst. Der Rotor kann in die Statormagnete passen; Ein magnetisch weicher stationärer Zylinder innerhalb des Rotors liefert einen Rückweg für den Statormagnetfluß. Eine zweite Anordnung weist den Rotorwicklungskorb auf, der die Statormagnete umgibt. Bei dieser Konstruktion passt der Rotor in einen magnetisch weichen Zylinder, der als das Gehäuse für den Motor dienen kann, und stellt ebenfalls einen Rückweg für den Fluss bereit.

Da der Rotor ein viel geringeres Gewicht (Masse) als ein herkömmlicher Rotor hat, der aus Kupferwicklungen auf Stahlblechen gebildet wird, kann der Rotor viel schneller beschleunigen, wobei oft eine mechanische Zeitkonstante unter einer ms erreicht wird. Dies gilt insbesondere, wenn die Wicklungen Aluminium und nicht das schwerere Kupfer verwenden. Da aber im Rotor keine Metallmasse als Kühlkörper wirkt, müssen auch kleine kernlose Motoren oft durch Umluft gekühlt werden. Überhitzung könnte ein Problem für Designs von kernlosen Gleichstrommotoren sein.Moderne Software wie Motor-CAD kann dazu beitragen, den thermischen Wirkungsgrad von Motoren bereits in der Konstruktionsphase zu erhöhen.

Zu diesen Typen gehören die Scheibenrotortypen, die im nächsten Abschnitt ausführlicher beschrieben werden.

Der Vibrationsalarm von Mobiltelefonen wird manchmal durch winzige zylindrische Permanentmagnetfeldtypen erzeugt, aber es gibt auch scheibenförmige Typen, die einen dünnen mehrpoligen Scheibenmagnet und eine absichtlich unsymmetrisch geformte Rotorstruktur aus Kunststoff mit zwei gebondeten kernlosen Spulen aufweisen. Metallbürsten und ein flacher Kommutator schalten die Rotorspulen mit Strom.

Verwandte Antriebe mit begrenztem Hub weisen keinen Kern und eine gebundene Spule auf, die zwischen den Polen von dünnen Permanentmagneten mit hohem Fluß angeordnet ist. Dies sind die schnellen Kopfpositionierer für Festplattenlaufwerke (Festplattenlaufwerke). Obwohl sich das zeitgenössische Design beträchtlich von dem von Lautsprechern unterscheidet, wird es immer noch (und fälschlicherweise) als „Schwingspulen“ -Struktur bezeichnet, da sich einige frühere Festplattenlaufwerksköpfe in geraden Linien bewegten und eine ähnliche Antriebsstruktur aufwiesen das eines Lautsprechers.

Pancake oder Axialläufermotor

Der gedruckte Anker- oder Scheibenmotor hat die Wicklungen, die wie eine Scheibe geformt sind, die zwischen Anordnungen von Hochflußmagneten verläuft. Die Magnete sind in einem Kreis angeordnet, der dem Rotor zugewandt ist, mit einem Raum dazwischen, um einen axialen Luftspalt zu bilden. Diese Konstruktion ist aufgrund ihres flachen Profils allgemein als Flachmotor bekannt.Die Technologie hat seit ihrer Gründung viele Markennamen wie ServoDisc.

Der gedruckte Anker (ursprünglich auf einer gedruckten Leiterplatte gebildet) in einem gedruckten Ankermotor ist aus gestanzten Kupferblechen hergestellt, die unter Verwendung fortschrittlicher Verbundwerkstoffe zu einer dünnen starren Scheibe laminiert sind. Der gedruckte Anker hat eine einzigartige Konstruktion in der Bürstenmotorwelt, da er keinen separaten Ringkommutator aufweist.Die Bürsten laufen direkt auf der Ankeroberfläche und machen das gesamte Design sehr kompakt.

Ein alternatives Herstellungsverfahren besteht darin, einen gewickelten Kupferdraht zu verwenden, der flach mit einem zentralen herkömmlichen Kommutator in einer Blüten- und Blütenblattform angeordnet ist. Die Wicklungen sind typischerweise mit elektrischen Epoxid-Verguss-Systemen stabilisiert. Dies sind gefüllte Epoxide, die eine mäßige, gemischte Viskosität und eine lange Gelzeit aufweisen. Sie zeichnen sich durch geringe Schrumpfung und geringe Exothermie aus und sind in der Regel UL 1446 als Vergussmasse mit 180 ° C, Klasse H, anerkannt.

Der einzigartige Vorteil von eisenlosen DC-Motoren ist das Fehlen von Cogging (Drehmomentschwankungen, die durch wechselnde Anziehung zwischen dem Eisen und den Magneten verursacht werden). Parasitäre Wirbelströme können sich im Rotor nicht bilden, da er vollständig eisenlos ist, obwohl Eiserrotoren laminiert sind. Dies kann die Effizienz erheblich verbessern, aber Regler mit variabler Geschwindigkeit müssen wegen der verringerten elektromagnetischen Induktion eine höhere Schaltrate (& gt; 40 kHz) oder DC verwenden.

Diese Motoren wurden ursprünglich erfunden, um die Bandwinde (n) von Magnetbandlaufwerken anzutreiben, wo minimale Zeit zum Erreichen der Betriebsgeschwindigkeit und minimaler Bremsweg kritisch waren. Pfannkuchenmotoren werden häufig in leistungsstarken servogesteuerten Systemen, Robotersystemen, industriellen Automatisierungssystemen und medizinischen Geräten verwendet.Aufgrund der Vielzahl der derzeit verfügbaren Konstruktionen wird die Technologie in Anwendungen von Hochtemperatur-Militärfahrzeugen bis hin zu kostengünstigen Pumpen und Basisservos eingesetzt.

Ein anderer Ansatz (Magnax) besteht darin, einen einzelnen Stator zu verwenden, der zwischen zwei Rotoren angeordnet ist. Eine solche Konstruktion hat eine Spitzenleistung von 15 kW / kg und eine Dauerleistung von etwa 7,5 kW / kg erzeugt. Dieser jochfreie Axialflussmotor bietet einen kürzeren Flussweg und hält die Magnete weiter von der Achse entfernt. Das Design erlaubt keinen Wickelüberhang; 100 Prozent der Wicklungen sind aktiv. Dies wird durch die Verwendung von Kupferdraht mit rechteckigem Querschnitt verbessert. Die Motoren können gestapelt werden, um parallel zu arbeiten. Instabilitäten werden minimiert, indem sichergestellt wird, dass die zwei Rotorscheiben gleiche und entgegengesetzte Kräfte auf die Statorscheibe aufbringen. Die Rotoren sind über einen Wellenring direkt miteinander verbunden und heben die magnetischen Kräfte auf.

Magnax-Motoren haben eine Größe von 15,5 bis 5,4 Meter (5,9 Zoll) Durchmesser.

Servomotor

Ein Servomotor ist ein Motor, der sehr oft als komplettes Modul verkauft wird, das innerhalb eines Positionssteuerungs- oder Geschwindigkeitsregelungs-Regelungssystems verwendet wird.Servomotoren werden in Anwendungen wie Werkzeugmaschinen, Stiftplottern und anderen Prozesssystemen verwendet. Motoren, die für den Einsatz in einem Servomechanismus vorgesehen sind, müssen über gut dokumentierte Eigenschaften für Geschwindigkeit, Drehmoment und Leistung verfügen. Die Drehzahl-Drehmoment-Kurve ist ziemlich wichtig und ein hohes Verhältnis für einen Servomotor. Dynamische Antwortcharakteristiken wie Wicklungsinduktivität und Rotorträgheit sind ebenfalls wichtig; Diese Faktoren begrenzen die Gesamtleistung der Servomechanismusschleife.Große, leistungsstarke, aber langsam ansprechende Servoschleifen können konventionelle AC- oder DC-Motoren und Antriebssysteme mit Positions- oder Geschwindigkeitsrückmeldung am Motor verwenden. Mit steigenden Anforderungen an die dynamische Reaktion werden speziellere Motorentwürfe wie z. B. kernlose Motoren eingesetzt. Die im Vergleich zu Gleichstrommotoren überlegenen Leistungsdichte- und Beschleunigungseigenschaften von Wechselstrommotoren tendieren dazu, Permanentmagnetsynchron-, BLDC-, Induktions- und SRM-Antriebsanwendungen zu bevorzugen.

Ein Servosystem unterscheidet sich von einigen Schrittmotoranwendungen darin, dass die Positionsrückmeldung kontinuierlich ist, während der Motor läuft. Ein Steppersystem arbeitet inhärent offen – und verlässt sich darauf, dass der Motor für Kurzzeitgenauigkeit keine Schritte „verpasst“ – mit irgendeiner Rückmeldung wie einem „Home“ -Schalter oder einem Positionsgeber, der sich außerhalb des Motorsystems befindet. Wenn beispielsweise ein typischer Punktmatrix-Computerdrucker startet, veranlaßt seine Steuerung den Druckkopf-Schrittmotorantrieb zu seiner linken Grenze, wo ein Positionssensor die Ausgangsposition definiert und das Treten aufhört.Solange der Strom eingeschaltet ist, überwacht ein bidirektionaler Zähler im Mikroprozessor des Druckers die Druckkopfposition.

Schrittmotor

Schrittmotoren sind eine Art von Motor, der häufig verwendet wird, wenn präzise Drehungen erforderlich sind. In einem Schrittmotor wird ein interner Rotor, der Permanentmagneten oder einen magnetisch weichen Rotor mit ausgeprägten Polen enthält, durch einen Satz von externen Magneten gesteuert, die elektronisch geschaltet werden. Ein Schrittmotor kann auch als eine Kreuzung zwischen einem Gleichstromelektromotor und einem Drehsolenoid angesehen werden.Wenn jede Spule der Reihe nach erregt wird, richtet sich der Rotor selbst auf das von der erregten Feldwicklung erzeugte Magnetfeld aus. Im Gegensatz zu einem Synchronmotor kann der Schrittmotor in seiner Anwendung nicht kontinuierlich rotieren; statt dessen „schreitet“ es – startet und stoppt dann schnell wieder – von einer Position zur nächsten, wenn die Feldwicklungen nacheinander erregt und entregt werden. Abhängig von der Reihenfolge kann sich der Rotor vorwärts oder rückwärts drehen, und er kann die Richtung jederzeit ändern, anhalten, beschleunigen oder verlangsamen.

Einfache Schrittmotortreiber erregen die Feldwicklungen vollständig oder schalten sie vollständig ab, was den Rotor dazu bringt, sich auf eine begrenzte Anzahl von Positionen zu „coggen“;Fortgeschrittenere Fahrer können proportional die Leistung der Feldwicklungen steuern, so dass die Rotoren zwischen den Zahnpunkten positioniert werden können und sich dadurch extrem sanft drehen können. Diese Betriebsart wird oft Mikroschritt genannt. Computergesteuerte Schrittmotoren sind eine der vielseitigsten Formen von Positionierungssystemen, insbesondere wenn sie Teil eines digitalen servogesteuerten Systems sind.

Schrittmotoren können in diskreten Schritten mit einem bestimmten Winkel gedreht werden, und daher werden Schrittmotoren zur Positionierung des Lese- / Schreibkopfes in Computerdiskettenlaufwerken verwendet. Sie wurden für den gleichen Zweck in Computerlaufwerken vor der Gigabyte-Ära verwendet, wo die Präzision und Geschwindigkeit, die sie boten, für die korrekte Positionierung des Lese- / Schreibkopfes eines Festplattenlaufwerks ausreichten. Mit steigender Antriebsdichte waren die Präzisions- und Geschwindigkeitsbegrenzungen von Schrittmotoren für Festplatten überflüssig – die Präzisionsbegrenzung machte sie unbenutzbar und die Geschwindigkeitsbegrenzung machte sie unkompetibel – daher verwenden neuere Festplattenlaufwerke auf Schwingspulen basierende Kopfbetätigungssysteme. (Der Begriff „Schwingspule“ ist in diesem Zusammenhang historisch, er bezieht sich auf die Struktur in einem typischen (Konus-) Lautsprecher. Diese Struktur wurde eine Zeitlang verwendet, um die Köpfe zu positionieren. Moderne Antriebe haben eine schwenkbare Spulenhalterung; die Spule schwingt Hin und her, so etwas wie eine Klinge eines rotierenden Lüfters, bewegen sich moderne Aktuatorspulenleiter (der Magnetdraht) wie eine Schwingspule senkrecht zu den magnetischen Kraftlinien.

Schrittmotoren wurden und werden oft in Computerdruckern, optischen Scannern und Digitalkopierern verwendet, um das optische Abtastelement, den Druckkopfwagen (von Punktmatrix- und Tintenstrahldruckern) und die Schreibwalze oder Zuführwalzen zu bewegen. Ebenso verwendeten viele Computerplotter (die seit den frühen 1990er Jahren durch großformatige Tintenstrahl- und Laserdrucker ersetzt wurden) rotierende Schrittmotoren für die Bewegung von Stiften und Druckplatten; Die typischen Alternativen waren dabei lineare Schrittmotoren oder Servomotoren mit analogen Regelkreisen.

Sogenannte Quarz-Analog-Armbanduhren enthalten die kleinsten üblichen Schrittmotoren; sie haben eine Spule, zeichnen sehr wenig Strom und haben einen Permanentmagnetrotor. Die gleiche Art von Motor treibt batteriebetriebene Quarzuhren an. Einige dieser Uhren, wie Chronographen, enthalten mehr als einen Schrittmotor.

Eng verwandt mit Drehstrom-Synchronmotoren sind Schrittmotoren und SRMs als Motoren mit variabler Reluktanz klassifiziert. Schrittmotoren wurden und werden oft in Computerdruckern, optischen Scannern und Computern mit numerischer Steuerung (CNC), wie beispielsweise Routern, Plasmaschneidern und CNC-Drehmaschinen verwendet.

Nicht magnetische Motoren

Ein elektrostatischer Motor basiert auf der Anziehung und Abstoßung elektrischer Ladung.Gewöhnlich sind elektrostatische Motoren das Doppelte von herkömmlichen Spulen-basierten Motoren. Sie erfordern typischerweise eine Hochspannungsversorgung, obwohl sehr kleine Motoren niedrigere Spannungen verwenden. Herkömmliche Elektromotoren verwenden stattdessen eine magnetische Anziehung und Abstoßung und erfordern einen hohen Strom bei niedrigen Spannungen. In den 1750er Jahren wurden die ersten elektrostatischen Motoren von Benjamin Franklin und Andrew Gordon entwickelt. Heutzutage findet der elektrostatische Motor häufig Verwendung in mikroelektromechanischen Systemen (MEMS), deren Ansteuerspannungen unter 100 Volt liegen, und wo bewegte geladene Platten viel einfacher herzustellen sind als Spulen und Eisenkerne. Auch die molekulare Maschinerie, die lebende Zellen betreibt, basiert oft auf linearen und rotierenden elektrostatischen Motoren.

Ein piezoelektrischer Motor oder Piezomotor ist eine Art von elektrischem Motor, der auf der Änderung der Form eines piezoelektrischen Materials beruht, wenn ein elektrisches Feld angelegt wird. Piezoelektrische Motoren nutzen den umgekehrten piezoelektrischen Effekt, bei dem das Material akustische oder Ultraschallschwingungen erzeugt, um eine lineare oder Drehbewegung zu erzeugen. In einem Mechanismus wird die Verlängerung in einer einzelnen Ebene verwendet, um eine Reihe zu dehnen und Position zu halten, ähnlich wie sich eine Raupe bewegt.

Ein elektrisch angetriebenes Weltraumfahrzeugantriebssystem verwendet eine Elektromotortechnologie, um Raumfahrzeuge im Weltraum anzutreiben, wobei die meisten Systeme auf der elektrischen Antriebskraft auf hoher Geschwindigkeit basieren, wobei einige Systeme auf elektrodynamischen Anziehungsprinzipien der Magnetosphäre basieren.