选择性激光熔化(Selective laser melting, SLM)或直接金属激光烧结(Direct metal laser sintering, DMLS)是一种快速原型制作,3D打印或增材制造(AM)技术,旨在使用高功率密度激光将金属粉末熔化并熔合在一起。 在许多SLM被认为是选择性激光烧结(SLS)的子类别。 与SLS不同,SLM工艺能够将金属材料完全熔化成坚固的三维部件。

历史

选择性激光熔化是几种3D打印技术之一,于1995年在德国亚琛的弗劳恩霍夫研究所ILT开始,通过德国研究项目,产生了所谓的基本ILT SLM专利DE 19649865。已经在其开创性阶段博士位于帕德博恩的F&S Stereolithographietechnik GmbH的Dieter Schwarze和Matthias Fockele博士与ILT研究员Wilhelm Meiners博士和Konrad Wissenbach博士合作。 在2000年代早期,F&S与位于德国北部吕贝克的MCP HEK GmbH(后来命名为MTT Technology GmbH,然后是SLM Solutions GmbH)建立了商业合作关系。 最近 Dieter Schwarze博士与SLM Solutions GmbH合作,Matthias Fockele博士创立了Realizer GmbH。

ASTM国际F42标准委员会将选择性激光熔化归为“激光烧结”类别,尽管这是一个公认的误称,因为该工艺将金属完全熔化成固体均匀质量,不像选择性激光烧结(SLS)这是真的烧结过程。 选择性激光熔化的另一个名称是直接金属激光烧结(DMLS),这是EOS品牌保留的名称,但在实际工艺中误导,因为零件在生产过程中熔化,而不是烧结,这意味着零件完全致密。 此过程在所有方面与其他SLM过程非常相似,通常被视为SLM过程。

类似的过程是电子束熔化(EBM),其使用电子束作为能量源。

程序

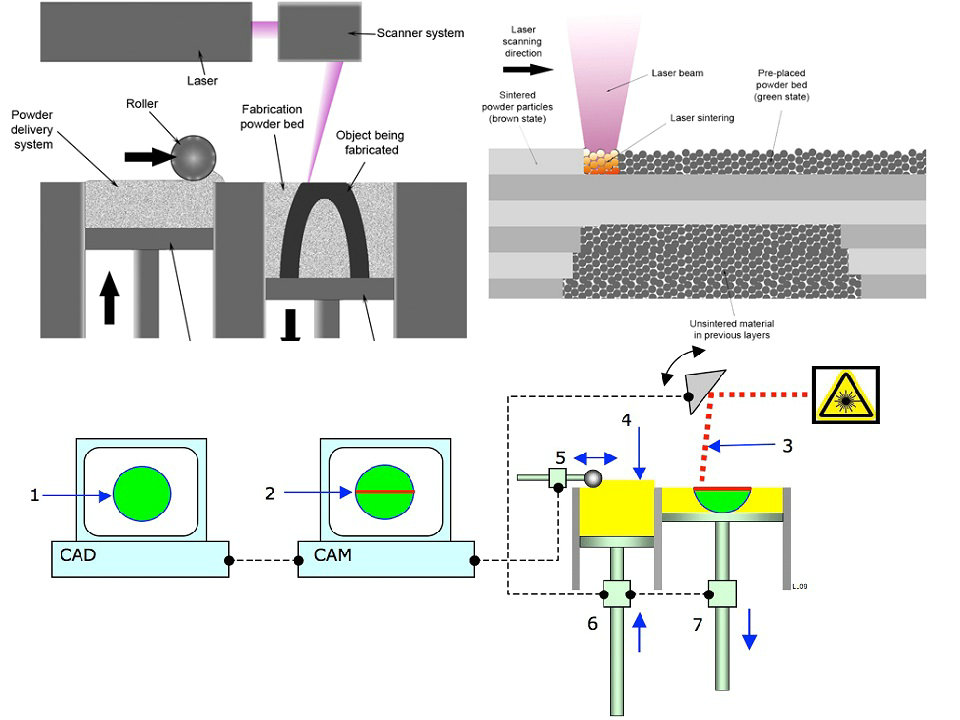

在选择性激光熔化中,待加工的材料以粉末形式涂覆在基板上的薄层中。 粉末材料通过激光辐射局部完全重熔,并在凝固后形成固体材料层。 随后,将基板降低层厚度并再次施加粉末。 重复该循环,直到所有层都重新熔化。 清除成品部件的多余粉末,根据需要加工或立即使用。

对于所有材料,构件构造的典型层厚度在15和500μm之间。

用于引导激光束的数据通过来自3D CAD主体的软件生成。 在第一个计算步骤中,组件被分成单独的层。 在第二计算步骤中,为每一层产生由激光束产生的路径(矢量)。 为了避免材料被氧气污染,该过程在保护气体气氛下用氩气或氮气进行。

通过选择性激光熔化产生的组分的特征在于高比密度(> 99%)。 这确保了生成生产的组分的机械性能在很大程度上对应于基础材料的机械性能。

但它也可以是目标,根据仿生原理制造或确保部分弹性模量,具有选择性密度的组件。 在轻型航空航天和人体植入物中,在组件内通常需要这种选择性弹性,并且不能使用传统方法生产。

与传统工艺(铸造工艺)相比,其特征在于激光熔化工具或模具省略(无形式生产)的事实,从而可以减少上市时间。 另一个优点是几何形状的自由度很大,这允许生产不能用模制工艺生产或仅用很大力度生产的部件形状。 此外,由于不需要存储特定组件,因此可以降低存储成本,但是在需要时可以生成性地生成。

曝光策略

趋势是激光功率越高,部件的粗糙度越高。 现代工厂工程可以根据“壳核原理”控制密度和表面质量。 分段曝光对元件的外部区域,悬伸和高密度元件区域具有特定的影响。 优化的曝光策略可提高质量水平,同时提高构建速度。 借助分段曝光,可以显着提高组件的性能。

质量方面和拓扑

工厂制造商采用不同的质量保证方法,一方面是离轴(或非原位)完成的,另一方面是轴上(或原位)。

经典的轴外检测具有较低的分辨率和较低的检测率。 例如,使用红外敏感相机,其位于处理室外部 – 即非原位。 非原位解决方案的优点是系统和相机系统的简单系统集成。 离轴设计允许有关整体熔化和冷却行为的陈述。 但是,关于熔池的详细说明是不可推导的。

轴上/原位设置(例如构建概念激光器)基于检测器的同轴布置。 使用的探测器是照相机和光电二极管,它们使用与激光器相同的光学器件。 这种同轴集成可实现高坐标相关的3D分辨率。 识别率由扫描速度产生。 如果这是1,000 mm / s,则结果为100μm,即拍摄照片的距离。 在2,000 mm / s时,该值为200μm。 同轴布置的优点在于,Schmelzbademissionen总是聚焦在检测器的一个点上,并且图像细节减少,因此可以提高采样率。 可以对熔池特性(熔池面积和熔池强度)进行详细分析。

处理

DMLS使用各种合金,使原型成为由与生产组件相同的材料制成的功能硬件。 由于组件是逐层构建的,因此可以设计有机几何形状,内部特征和难以铸造或以其他方式加工的具有挑战性的通道。 DMLS生产坚固耐用的金属部件,既可用作功能原型,也可用作最终用途的生产部件。

该过程首先将3D CAD文件数据切割成层,通常厚度为20到100微米,创建每层的2D图像; 此文件格式是用于大多数基于图层的3D打印或立体平板印刷技术的行业标准.stl文件。 然后将该文件加载到文件准备软件包中,该软件包分配参数,值和物理支持,允许由不同类型的增材制造机器解释和构建文件。

通过选择性激光熔化,使用涂覆机构将雾化的细金属粉末薄层均匀地分布到基板(通常是金属)上,该基板固定到在垂直(Z)轴上移动的分度台上。 这发生在一个腔室内,该腔室含有严格控制的惰性气体气氛,氩气或氮气,氧气含量低于百万分之500。 一旦分布了每个层,就通过选择性地熔化粉末来熔化部件几何形状的每个2D切片。 这是通过高功率激光束实现的,通常是具有数百瓦特的镱光纤激光器。 利用两个高频扫描镜将激光束指向X和Y方向。 激光能量足够强以允许颗粒完全熔化(焊接)以形成固体金属。 该过程一层一层地重复,直到该部件完成。

DMLS机器使用高功率200瓦Yb光纤激光器。 在构建室区域内,存在材料分配平台和构建平台以及用于在构建平台上移动新粉末的重涂器叶片。 该技术通过使用聚焦激光束局部熔化金属粉末将金属粉末熔化成固体部分。 部件逐层添加,通常使用20微米厚的层。

选择性加热烧结

选择性热烧结(SHS)是一种增材制造工艺。 它的工作原理是使用热敏打印头将热量施加到粉末状热塑性塑料层上。 当一层完成时,粉末床向下移动,并且自动辊添加新的材料层,该材料层被烧结以形成模型的下一个横截面。 SHS最适合制造用于概念评估,适合/形式和功能测试的廉价原型。 SHS是一种类似于选择性激光烧结(SLS)的塑料添加剂制造技术,主要区别在于SHS采用不太强烈的热敏打印头而不是激光,从而使其成为更便宜的解决方案,并且能够缩小到桌面尺寸。

选择性激光熔化特性

几何自由

几何形状的自由度使得能够生产复杂的结构,这些结构在传统方法中无法通过技术或经济方式实现。 这些包括底切,因为它们可能出现在珠宝或技术组件中。

轻巧的结构和仿生学

还可以生产开孔结构,由此可以在保持强度的同时生产轻质部件。 轻质结构的潜力被认为是该过程的一个非常重要的优势。 来自大自然的仿生模板是骨骼的多孔结构。 一般而言,仿生学方法在建设性方面发挥着越来越重要的作用。

重新设计和One Shot方法

与经常组装在一起以形成组件的经典铸造或铣削部件相比,可以一次性构建完整的组件或至少许多单独的部件(一次性技术)。 组件中的组件数量趋于减少。 然后,人们会谈到先前建筑的重新设计。 可以更容易地安装生成组件,因此通常减少组装工作。

混合建筑/混合建筑

在SLM工艺中的混合构造/混合构造下,是指生产部分生成制造的部件。 这里,在随后的SLM工艺中的第一传统制造的部件区域的平坦表面上,构造第二生成制造的部件区域。 混合结构的优点在于,通过SLM工艺可以大大减少SLM工艺生产的结构体积,并且可以通过SLM工艺在传统上构建简单的几何形状,几何形状更苛刻的区域。 因此,由于SLM工艺部件区域制造的体积较小,因此减少了金属粉末材料的构造时间和成本。

原型和独特的物品

模塑工艺需要一些批量大小来将模具的成本转移到单位成本。 SLM过程消除了这些限制:可以及时生产样品或原型。 此外,非常独特的部件可以独特出现,因为它们是假牙,植入物,钟表元件或珠宝所必需的。 一个特殊功能是在空间中同时生产独特的物品(例如牙科植入物,髋关节植入物或脊柱支撑元件)。 可以设计和制造特别为患者设计的个性化部件。

选择性密度

在传统的铣削或车削部件中,部件的密度总是均匀分布的。 使用激光熔化的部件可以改变。 部件的某些区域可以是刚性的而其他区域可以是弹性地应用的,例如,具有蜂窝结构(仿生原理),与传统技术相比,部件要求可以更具创造性。

功能整合

复杂性越高,生成过程就越有效。 功能可以集成(例如,与温度控制通道或空气喷射器或部件接收铰链功能或感觉仪器集成到组件中)。 这样增加的值组件比传统制造的组件更有效。

“绿色科技”

环境方面,例如工厂运行中的低能耗和资源保护(它恰好使用的材料/没有废物)是激光熔化的基本特征。 也没有油或冷却剂排放,如今机器技术中经常发现的那样。 甚至可以使用余热。 1000 W激光发射约。 4千瓦的热量,可供水冷回路中的建筑服务使用。 越来越多地考虑常规技术在可持续性方面的缺点。 激光熔化还意味着在轻质结构,免工具生产,分散生产和“按需”四个特殊方面有助于减少二氧化碳排放。 它是资源保护与高效率和质量标准相结合的结合。 生成制造可以满足这些趋势。

按需生产

激光熔化的一个重要方面是根据需要进行时间和局部生产。 这可以非常改变物流概念(例如在飞机制造商处),因为备件不再需要存储,但如果需要可以打印出来。 此外,可以减少按需生产中飞机的检查时间。

减少材料使用量

特别是与从较低材料的整个部分进行铣削相比,使用是惊人的。 假设平均地消耗了纯组分重量和用于支撑结构的约10%材料(这些是构造所需的支撑结构)。

物料

许多选择性激光熔化(SLM)机器在X和Y中的工作空间高达400毫米(15.748英寸),它们可以达到400毫米(15.748英寸)Z.这个过程中使用的一些材料可以包括铜,铝,不锈钢,工具钢,钴铬合金,钛和钨。 为了在该过程中使用该材料,它必须以雾化形式(粉末形式)存在。 目前可用的合金包括17-4和15-5不锈钢,马氏体时效钢,钴铬,铬镍铁合金625和718,铝AlSi10Mg和钛Ti6Al4V。

用于选择性激光熔化的材料通常是不含粘合剂的标准材料。 机器制造商及其材料合作伙伴为用户证明系列材料(例如,根据欧盟指令和产品责任法案的牙科技术或医疗应用)。

系列材料通过粉末形式的雾化转化。 这会产生球形颗粒。 选择所用颗粒的最小和最大直径作为所用层厚度和要实现的部件质量的函数。 所有粉末材料100%可重复使用,用于后续施工过程。 不需要使用未使用的材料刷新。

材料消耗量为id R.计算如下:组件重量+ 10%(10%附加费由支撑结构引起,在制造过程之后必须与组件分离)。

使用过的材料例如:

不锈钢

工具钢

铝和铝合金

钛和钛合金

铬 – 钴 – 钼合金

青铜合金

贵金属合金

镍基合金

铜合金

陶瓷

应用

最适合选择性激光熔化工艺的应用类型是复杂的几何形状和结构,一方面具有薄壁和隐藏的空隙或通道,另一方面具有低批量的尺寸。 当产生混合形式时可以获得优势,其中可以一起产生实心和部分形成或格子型几何形状以产生单个物体,例如髋骨干或髋臼杯或其他整形外科植入物,其中通过表面几何形状增强了整合。 选择性激光熔化技术的大部分开创性工作都是针对航空航天领域的轻质部件,传统的制造限制,例如工具和物理进入加工表面,限制了部件的设计。 SLM允许部件以加性方式构建,以形成近净形状的部件,而不是通过去除废料。

该过程可用于许多行业。 这些包括:

航天

汽车工程

牙科技术(假牙,植入物)

医疗技术(医疗器械,内窥镜检查,植入物或整形外科)

机械工业

机床结构(例如精密和精密钻头)

工具结构(例如用于轮廓接近温度控制的刀片)

生活方式产品,如珠宝,时装,鞋子或手表

原型构建,如:快速原型制作

仿生设计的轻质部件(例如模仿骨骼结构的技术部件)

赛车小型系列(汽车运动和摩托车运动)

金属的技术组件

传统制造技术具有相对高的设置成本(例如,用于创建模具)。 虽然SLM每个部件的成本很高(主要是因为它是时间密集的),但建议只生产很少的部件。 例如,旧机器(如老式汽车)的备件或植入物等个别产品就是这种情况。

美国国家航空航天局的马歇尔太空飞行中心进行了测试,该中心正在试验用于制造J-2X和RS-25火箭发动机的镍合金制造难以制造的部件的技术,表明难以用这种技术制造零件比锻造和铣削零件弱,但通常避免需要焊接薄弱点。

该技术用于制造各种行业的直接零件,包括航空航天,牙科,医疗和其他具有中小尺寸,高度复杂零件的工业以及制造直接模具刀片的工具行业。 DMLS是一种非常节省成本和时间的技术。 该技术既可用于快速原型制作,也可用于缩短新产品的开发时间,而生产制造则可用作简化装配和复杂几何形状的节省成本的方法。 具有250 x 250 x 325 mm的典型构建封装(例如,对于EOS的EOSINT M280),并且能够一次“增长”多个部件,

中国西北工业大学正在使用类似的系统为飞机制造结构钛零件。 EADS研究表明,使用该工艺可减少航空航天应用中的材料和浪费。

2013年9月5日,Elon Musk发布了一张SpaceX再生冷却SuperDraco火箭发动机舱的图片,该发动机舱是从EOS 3D金属打印机出来的,并指出它是由Inconel高温合金组成的。 令人意外的是,SpaceX于2014年5月宣布SuperDraco发动机的飞行合格版本已完全打印,是第一款全印刷火箭发动机。 使用Inconel,一种镍和铁的合金,通过直接金属激光烧结加成制造,发动机在非常高的温度下在室内压力为6,900千帕(1,000 psi)下运行。 发动机包含在印刷的保护机舱中,也是DMLS印刷的,以防止发动机故障时的故障传播。 该发动机于2014年5月完成了全面的资格测试,预计将于2018年4月首次进行轨道太空飞行。

3D打印复杂零件的能力是实现发动机低质量目标的关键。 根据Elon Musk的说法,“这是一个非常复杂的发动机,很难形成所有冷却通道,喷油器头和节流机构。能够打印非常高强度的先进合金……对于能够按原样制造SuperDraco发动机。“ 与传统铸件相比,SuperDraco发动机的3D打印过程大大缩短了交货时间,并且“具有卓越的强度,延展性和抗断裂性,材料特性的可变性较低。”

行业应用

航空航天 – 固定特定航空仪器的空气管道,固定装置或安装件,激光烧结适合商业和军事航空航天的需要

制造业 – 激光烧结可以以具有竞争力的成本为低利润市场服务。 激光烧结与规模经济无关,这使您无需专注于批量优化。

医疗 – 医疗设备是复杂的高价值产品。 他们必须完全满足客户的要求。 这些要求不仅源于运营商的个人偏好:还必须遵守区域之间差异很大的法律要求或规范。 这导致了多种变体,因此提供了少量的变体。

原型设计 – 激光烧结可以通过提供设计和功能原型来提供帮助。 因此,可以快速灵活地启动功能测试。 同时,这些原型可用于衡量潜在客户的接受程度。

工具 – 直接工艺消除了刀具路径生成和多个加工过程,如EDM。 工具嵌件可在一夜之间生成,甚至只需几个小时即可完成。 此外,设计的自由度可用于优化工具性能,例如通过将共形冷却通道集成到工具中。

其他应用

零件有腔,底切,拔模角度

适合,形式和功能模型

工具,固定装置和夹具

保形冷却通道

转子和叶轮

复杂的包围

潜力

选择性激光熔化或增材制造(有时称为快速制造或快速原型制造)处于起步阶段,与传统方法(如机加工,铸造或锻造金属)相比,用户相对较少,尽管那些使用该技术的人已经变得非常精通。 像任何工艺或方法一样,选择性激光熔化必须适合于手头的任务。 航空航天或医疗骨科等市场一直在评估该技术是一种制造工艺。 接受障碍很高,合规问题导致长期的认证和资格认证。 由于缺乏完全形成的国际标准来衡量竞争系统的性能,这表明。 所讨论的标准是ASTM F2792-10添加剂制造技术标准术语。

与选择性激光烧结(SLS)的区别

SLS的使用是指应用于各种材料(例如塑料,玻璃和陶瓷)以及金属的过程。 SLS与其他3D打印工艺的区别在于缺乏完全熔化粉末的能力,而是将其加热到粉末颗粒可融合在一起的特定点,从而可以控制材料的孔隙率。 另一方面,通过使用激光完全熔化金属,SLM可以比SLS更进一步,这意味着粉末没有融合在一起,但实际上液化足够长以将粉末颗粒熔化成均匀的部分。 因此,由于孔隙率降低和对晶体结构的更大控制,SLM可以产生更强的部件,这有助于防止部件失效。 但是,SLM仅在使用单一金属粉末时才可行。

优点

与传统制造技术相比,DMLS具有许多优点。 快速生产独特零件的能力是最明显的,因为不需要特殊的工具,零件可以在几个小时内完成。 此外,DMLS允许对原型进行更严格的测试。 由于DMLS可以使用大多数合金,原型现在可以是由与生产组件相同的材料制成的功能硬件。

DMLS也是生产中使用的为数不多的增材制造技术之一。 由于组件是逐层构建的,因此可以设计无法铸造或以其他方式加工的内部特征和通道。 具有多个部件的复杂几何形状和组件可以简化为更少的部件,并且组装更具成本效益。 DMLS不需要像铸件那样的特殊工具,因此便于短期生产。

约束

尺寸,特征细节和表面光洁度的各个方面,以及Z轴上的错误可能是在使用该技术之前应该考虑的因素。但是,通过计划在机器中构建大多数特征在x和y轴上构建时,材料被放置,可以很好地管理特征容差。 表面通常必须抛光,以达到镜面或极其光滑的表面。

对于生产工具,成品零件或刀片的材料密度应在使用前解决。例如,在注塑成型刀片中,任何表面缺陷都会导致塑料部件的缺陷,并且刀片必须与模具底座配合温度和表面以防止出现问题。

与所使用的材料系统无关,DMLS工艺由于“粉末颗粒尺寸,逐层构建顺序和[通过粉末分配机构烧结之前金属粉末的扩散]而留下颗粒状表面光洁度。”

所产生的部件的金属支撑结构移除和后处理可能是耗时的过程,并且需要使用具有由RP机器提供的相同精度水平的机械加工,EDM和/或磨床。

通过DMLS生产的零件的浅表面熔化进行的激光抛光能够通过使用快速移动的激光束来降低表面粗糙度,从而提供“恰好足够的热能以使表面峰值熔化。然后熔融物质流入表面通过表面张力,重力和激光压力降低山谷,从而减少粗糙度。“

使用快速原型机时,.stl文件除了包含二进制原始网格数据(从Solid Works,CATIA或其他主要CAD程序生成)外,不需要包含任何内容,还需要进一步转换为.cli和.sli文件(非立体光刻机)。 软件converts.stl文件to.sli文件,与该过程的其余部分一样,可能存在与此步骤相关的成本。

机器部件

DMLS机器的典型组件包括:激光器,辊子,烧结活塞,可拆卸构建板,供应粉末,供应活塞,以及光学器件和镜子。