3D打印是在计算机控制下将材料连接或固化以产生三维物体的各种过程中的任何一种,其中材料被加在一起(例如液体分子或粉末颗粒被融合在一起)。 3D打印用于快速原型制造和增材制造。 对象可以是几乎任何形状或几何形状,并且通常使用来自3D模型的数字模型数据或诸如添加制造文件(AMF)文件的其他电子数据源(通常在顺序层中)来生成。 有许多不同的技术,如立体光刻(SLA)或熔融沉积建模(FDM)。 因此,与传统加工过程中从库存中移除的材料不同,3D打印或添加制造通常通过逐层添加材料来从计算机辅助设计(CAD)模型或AMF文件构建三维对象。

术语“3D打印”最初是指将粘合剂材料逐层沉积到具有喷墨打印机头的粉末床上的过程。 最近,该术语被用于流行的白话,以涵盖更多种类的增材制造技术。 美国和全球技术标准使用官方术语增材制造来实现这一更广泛的意义。

一般原则

造型

可以使用计算机辅助设计(CAD)包,3D扫描仪或普通数码相机和摄影测量软件来创建3D可打印模型。 使用CAD创建的3D打印模型可以减少错误,并且可以在打印前进行校正,从而可以在打印之前验证对象的设计。 为3D计算机图形准备几何数据的手动建模过程类似于塑造艺术,例如雕刻。 3D扫描是收集关于真实物体的形状和外观的数字数据的过程,基于它创建数字模型。

印花

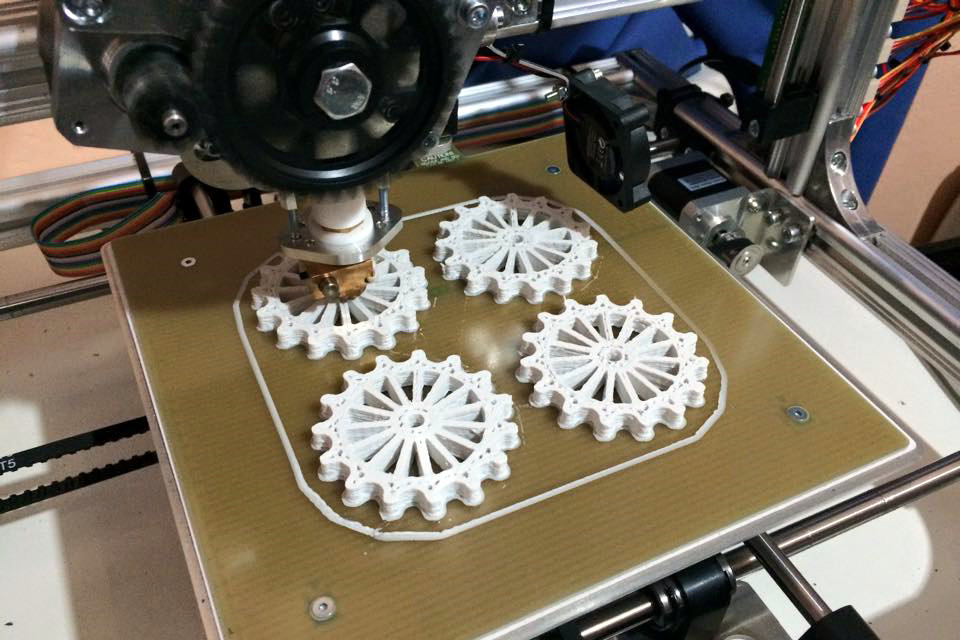

使用RepRap“Prusa Mendel”3D打印机进行熔融聚合物沉积的双曲面物体(由乔治·W·哈特设计)的间隔拍摄视频

在从STL文件打印3D模型之前,必须首先检查它是否有错误。 大多数CAD应用程序在输出STL文件中产生以下类型的错误:

打孔;

面对法线;

自相交;

噪音贝壳;

多种错误。

STL生成中称为“修复”的步骤修复了原始模型中的此类问题。 通常,通过3D扫描获得的模型生成的STL通常具有更多这些错误。 这是由于3D扫描的工作原理 – 因为它通常是通过点对点采集,在大多数情况下重建将包括错误。

完成后,STL文件需要由称为“切片器”的软件处理,该软件将模型转换为一系列薄层,并生成包含针对特定类型的3D打印机(FDM)定制的指令的G代码文件打印机)。 然后可以使用3D打印客户端软件(其加载G代码,并在3D打印过程中使用它来指示3D打印机)来打印该G代码文件。

打印机分辨率以每英寸点数(dpi)或微米(μm)为单位描述层厚度和X-Y分辨率。 典型的层厚度约为100μm(250 DPI),但有些机器可以打印薄至16μm(1,600 DPI)的层。 X-Y分辨率可与激光打印机相媲美。 颗粒(3D点)的直径为约50至100μm(510至250DPI)。 对于该打印机分辨率,指定0.01-0.03 mm的网格分辨率和弦长≤0.016mm会为给定的模型输入文件生成最佳STL输出文件。 指定更高的分辨率会导致文件更大而不会提高打印质量。

使用现代方法构建模型可能需要几个小时到几天,具体取决于使用的方法以及模型的大小和复杂程度。 添加剂系统通常可以将这个时间缩短到几个小时,尽管它根据所用机器的类型以及同时生产的型号的大小和数量而有很大差异。

对于大量生产聚合物产品而言,诸如注射成型的传统技术可以更便宜,但是当生产相对少量的部件时,增材制造可以更快,更灵活并且更便宜。 3D打印机使设计人员和概念开发团队能够使用台式打印机生产零件和概念模型。

对于3D打印生产而言,看似矛盾的,更复杂的对象比不太复杂的对象更便宜。

方法

大量竞争技术可用于3D打印; 它们的主要区别在于不同层用于创建碎片的方式。 一些方法使用熔化或软化材料来产生层,例如选择性激光烧结(SLS)和熔融沉积建模(FDM),而其他方法沉积用不同技术固化的液体材料。 在制造层压物体的情况下,切割薄层以模制并连接在一起。

每种方法各有利弊; 出于这个原因,一些公司根据客户的优先考虑选择粉末和聚合物作为制造材料的材料。 通常,主要考虑因素是速度,印刷原型的成本,3D打印机的成本,材料的选择和成本,以及选择颜色的能力。

| 类 | 技术 | 物料 |

|---|---|---|

| 挤压 | 熔融沉积成型(FDM) | 热塑性塑料(如PLA,ABS,HDPE,热塑性聚氨酯| TPU)共晶金属,食用材料 |

| 纱 | 电子束制造(EBF) | 几乎任何合金 |

| 粒状 | 激光直接金属烧结(DMLS) | 几乎任何合金 |

| 电子束融合(EBM) | 钛合金 | |

| 选择性热烧结(SHS) | 热塑性粉末 | |

| 选择性激光烧结(SLS) | 热塑性塑料,金属粉末,陶瓷粉末 | |

| 绑定投影(DSPC) | 投 | |

| 强化 | 层压层(LOM) | 纸,铝箔,塑料涂层 |

| 光化学 | 立体光刻(SLA) | 感光树脂 |

| 紫外光光聚合(SGC) | 感光树脂 |

注塑印刷

3D打印方法包括注射打印系统。 打印机通过展开零件的一部分层来创建层到层模型。 重复该过程,直到打印完所有层。 该技术是唯一一种允许以全彩色印刷原型的技术,也允许使用额外的平面或突出物。

通过助焊剂沉积建模

使用先前挤出的长丝,通过助焊剂沉积建模,由Stratasys开发的技术,使用喷嘴将熔融材料逐层沉积在支撑结构上。 它被广泛用于传统的快速原型制造中,并且由于其低成本,在国内已经变得非常流行。

另一种方法是以粒状方式选择性地熔化打印介质。 在该变型中,非熔融介质用作待生产件的凸起和薄壁的支撑,因此减少了对临时辅助支撑的需要。 通常使用激光来烧结介质并形成固体。 其实例是使用金属的选择性激光烧结和直接激光金属烧结(DMLS)。 最后的变化包括使用合成树脂,使用LED灯固化。

光固化

立体光刻

SLA技术使用液体光聚合物树脂,当暴露于紫外激光发出的光时固化。 以这种方式,产生叠加的固体树脂层,从而形成物体。

紫外光光聚合

在紫外光光聚合中,SGC,液体聚合物容器在受控条件下暴露于DLP投影仪的光。 暴露的液体聚合物硬化; 安装板以小的增量向下移动,聚合物再次暴露在光线下。 重复该过程直到构建模型。 然后将剩余的液体聚合物从容器中取出,仅留下固体模型。

通过吸收光子进行光聚合

通过3D微加工技术,通过吸收光子的光聚合机制,可以实现超小的特征。 在该变型中,用激光将所需的3D物体绘制在凝胶块上。 由于光致激发的光学非线性,凝胶仅在激光聚焦的地方固化并固化; 在激光阶段之后,洗涤剩余的凝胶。 该技术提供小于100nm的尺寸,其易于在复杂的移动部件结构中制造,如固定的那样。

用冰印刷

最近开发了一些技术,通过对处理过的水的控制冷却,能够以冰为材料产生真实的3D打印。

虽然它是一项正在开发的技术,其长期优势尚未见到,但无论工艺成本如何,节省特定材料进行印刷似乎都是其中之一。

物料

3D打印机不能使用任何材料,印刷品种类繁多,如:透明,有色,不透明,有弹性,刚性,耐高温和耐高温。 这种类型的材料在视觉上和触觉上都满足需要,此外,它们非常耐用且具有原型所需的必要强度。 我们产品的设计将为我们提供一个选择我们应该使用的材料,打印机以及打印过程的步骤。 在Metal Actual杂志中,他们指出:

“在市场上有超过60种3D打印材料,由于其特性和物理化学性质,可以创建完美的原型,精度高,细节水平高,适用于几乎所有工业领域” (Andrea Ruiz,2011年,第34页)。

最常用的材料是那些模拟工程塑料的材料,称为长丝,如PLA和ABS。 长丝PLA是可生物降解的聚乳酸,衍生自玉米。 它有多种颜色,包括其自然色,其中有半透明和有限的颜色。 ABS价格便宜且具有良好的光洁度,适用于原型制作的材料需要高抗冲击性和击打力太强,这种灯丝还包括多种颜色。

另一种材料是树脂。 16它提供比ABS更高的分辨率,模拟由聚丙烯制成的标准塑料,非常适合需要硬度,柔韧性和抗性的模型,例如:玩具,电池盒,汽车零件和容器。

ABS材料,你可以找到不同的颜色,如红色,橙色,黄色,绿色,蓝色,紫色,白色,灰色,黑色,灯丝的自然色等。

PLA有其主要颜色:红色,粉红色,橙色,黄色,浅绿色和强蓝色,黑色,灰色,白色,其自然色等。

材料类型

长丝的特征在于直径(以毫米为单位),通常以重量(kg)的线圈出售。主要由以下材料制成:

聚乳酸(PLA)。

Laywoo-d3,木材/聚合物复合材料类似于聚乳酸。

丙烯腈丁二烯苯乙烯(ABS)。

高抗冲聚苯乙烯(HIPS)。

聚对苯二甲酸乙二醇酯(PET)。

热塑性弹性体(TPE)。

尼龙,最常用的。

非晶金属(BGM)。

精加工

虽然打印机生成的分辨率足以满足许多应用,但是以标准分辨率打印所需对象的略微过大的版本,然后使用更高分辨率的减色过程去除材料可以实现更高的精度。

所有增材制造工艺的分层结构不可避免地导致对相对于建筑平台弯曲或倾斜的部件表面的应变踩踏效应。 效果很大程度上取决于建筑过程中零件表面的方向。

一些可印刷的聚合物如ABS使用基于丙酮或类似溶剂的化学气相方法使表面光洁度得到平滑和改善。

一些增材制造技术能够在构造零件的过程中使用多种材料。 这些技术能够同时打印多种颜色和颜色组合,并且不一定需要绘画。

一些印刷技术需要在构造期间构建用于悬垂特征的内部支撑。 必须在完成印刷后机械移除或溶解这些支撑物。

所有商业化的金属3D打印机都涉及在沉积之后将金属组分从金属基底上切割下来。 GMAW 3D打印的新工艺允许对基材表面进行修改以去除铝或钢。

流程和打印机

可以使用大量添加剂工艺。 工艺之间的主要区别在于沉积层以创建零件和使用的材料。 每种方法都有其自身的优点和缺点,这就是为什么有些公司为用于制造物体的材料提供粉末和聚合物的选择。 其他人有时会使用标准的,现成的商业报纸作为生产耐用原型的构建材料。 选择机器的主要考虑因素通常是速度,3D打印机的成本,印刷原型的成本,材料的选择和成本以及颜色能力。 直接使用金属的打印机通常很昂贵。 然而,可以使用较便宜的打印机来制造模具,然后将模具用于制造金属部件。

ISO / ASTM52900-15在其含义中定义了七类增材制造(AM)工艺:粘合剂喷射,定向能量沉积,材料挤出,材料喷射,粉末床熔合,片材层压和还原光聚合。

一些方法熔化或软化材料以产生层。 在熔融长丝制造中,也称为熔融沉积成型(FDM),模型或部件通过挤出小珠子或材料流来生产,所述小珠子或材料流立即硬化以形成层。 将热塑性塑料,金属丝或其他材料的长丝送入挤出喷嘴头(3D打印机挤出机),其加热材料并打开和关闭流动。 FDM在可以制造的形状变化方面受到一定限制。 另一种技术融合了部分层,然后在工作区域向上移动,添加另一层颗粒并重复该过程直到该块已经建立。 该过程使用未熔融的介质来支撑正在生产的部件中的悬垂和薄壁,这减少了对该部件的临时辅助支撑的需要。

激光烧结技术包括选择性激光烧结,金属和聚合物,以及直接金属激光烧结。 选择性激光熔化不使用烧结来熔化粉末颗粒,而是使用高能激光完全熔化粉末,以分层方法形成完全致密的材料,其具有与常规制造金属类似的机械性能。 电子束熔化是用于金属部件(例如钛合金)的类似类型的增材制造技术。 EBM通过在高真空中用电子束逐层熔化金属粉末来制造部件。 另一种方法包括喷墨3D打印系统,其通过铺展一层粉末(灰泥或树脂)并使用类似喷墨的工艺在部件的横截面中印刷粘合剂来一次创建一个模型。 利用层压物体制造,将薄层切割成形并连接在一起。

其他方法使用不同的复杂技术固化液体材料,例如立体光刻法。 光聚合主要用于立体光刻以从液体中产生固体部分。 像Objet PolyJet系统这样的喷墨打印机系统将光聚合物材料以超薄层(16到30微米)喷射到构建托盘上,直到零件完成。 每个光聚合物层在喷射后用UV光固化,产生完全固化的模型,可以立即处理和使用,无需后固化。 使用多光子光聚合中使用的3D微制造技术可以制造超小的特征。由于光激发的非线性特性,凝胶仅在激光聚焦的地方固化成固体,然后洗掉剩余的凝胶。 容易生产小于100纳米的特征尺寸,以及具有移动和互锁部件的复杂结构。 另一种方法使用使用LED固化的合成树脂。

在基于掩模图像投影的立体平版印刷术中,3D数字模型由一组水平平面切片。 每个切片被转换为二维掩模图像。 然后将掩模图像投射到可光固化的液体树脂表面上,并将光投射到树脂上以使其固化成层的形状。 连续液体界面生产始于一池液态光聚合物树脂。 池底的一部分对紫外线(“窗口”)是透明的,这使树脂固化。 物体缓慢上升到足以使树脂流入并保持与物体底部接触。 在粉末馈电定向能量沉积中,使用高功率激光来熔化供应到激光束焦点的金属粉末。 粉末馈送定向能量过程类似于选择性激光烧结,但是金属粉末仅在此时将材料添加到部件的地方施加。

分辨率和打印容差

打印分辨率和容差的概念经常混合,叠加甚至互换。 一些制造商更喜欢使用包含两个概念的术语,例如尺寸精度。

将3D打印机的分辨率转换为在注入或沉积材料之前定位或距离识别的能力似乎更合理,而印刷容差将另外取决于凝固或精加工过程。 可以将它们视为不同概念的一个很好的证据是,印刷容差通常表现出比分辨率更不利的值。

在任何情况下,分辨率可以以层厚度给出,而在XY平面中,它可以由每英寸点数(dpi)给出。 典型的层厚度约为100微米(0.1毫米),尽管一些机器如Objet Connex印刷层薄至16微米。 20 XY分辨率可与传统激光打印机相媲美。 在该方法使用它们的情况下,颗粒直径为50至100微米(0.05-0.1mm)。

除了上述分辨率之外,最终部件公差还取决于所使用的技术和材料。 它是印刷工艺和装置选择中最重要的参数之一,因为不仅可以确定工件的尺寸公差,而且如果厚度较小,则该工件是否可行。

DIY或低成本设备的当前容差限制在0.1-0.2左右。 对于具有更多尺寸需求的工作,一些制造商能够保证数十微米量级的公差。

范围

大多数工艺产生相对较差的表面条件 通常需要通过或多或少复杂的抛光技术使表面平滑。 最终的Tribofinition步骤显着改善了零件的所有体积的表面状况。 高性能类金刚石粉末可确保Ra达到15至20μm。 可以达到接近0.1μm或更好的值。 一些三维印刷技术正在发射“超细”颗粒(纳米颗粒)。 如果粉末在最终部件上吸附不良,则基于粉末熔化的金属工艺会产生相对有害的部分。 目前(2018)的3D打印不能制造掺杂的硅(+, – )来制造半导体。

优点

许多可用的材料。 小心,打印机不是多功能的。 它专为一种且仅一种材料而设计。

生产时间短:3D打印不需要预制造步骤。

制造可能非常复杂的形状:非新兴的内部形状,狭窄的通道或外壳,复杂的轮廓等。

没有固定成本的制造:没有预工业化,模具制造,模板或特定工具步骤。

术语和标准化

增材制造的通用英语术语是增材制造(AM)。 它被ASTM标准组织描述为“通过逐层施加来自三维模型数据的物体组装过程,而不是减法制造方法。添加剂制造现在包括七个标准系列的层添加过程:通过加热喷嘴进行金属丝熔合(FDM或FFF工艺),在粉末状基材(3DP)上喷涂的粘合剂,材料滴的投影(Polyjet),从片材或切割板上组装的层(Stratoconception),在树脂的作用下聚合树脂激光或UV源(立体光刻),在具有高功率(激光)(SLS)的中等功率源的作用下粉末床的凝固和粉末流在激光能量流(CLAD)中的投射。

应用

在目前的情况下,3D打印或增材制造已经用于制造,医疗,工业和社会文化领域,这有助于3D打印或增材制造成为成功的商业技术。 增材制造的最早应用是在制造业的工具室末端。 例如,快速原型制作是最早的添加剂变体之一,其使命是减少开发新零件和设备原型的前置时间和成本,这是之前仅使用减法工具室方法,如CNC铣削,车削和精密磨削。 在2010年代,增材制造业进入更大程度的生产。

教育

教育中的应用是无穷无尽的,帮助学生理解和可视化抽象概念。 在社会,自然科学,数学,艺术,历史,当然还有技术方面的应用能够彻底改变教学活动。

概论

典型应用包括设计可视化,原型设计/ CAD,建筑,教育,健康和娱乐。 其他应用可能包括古生物学中的化石重建,古董的复制或考古学中的特殊价值以及法医科学和病理学中骨骼和身体部位的重建。

餐饮

Foodini和ChefJet是一些最着名的3D食品打印机。 该技术本身可以取代某些工艺,并在形式和成分方面定制成分。 正在研究的一些连锁店是PepsiCo,Singular Bread和Barilla。 强调用大量微藻制成的食物,尽管最常用的是巧克力和糖。

考古学

3D扫描技术的使用允许在不使用模制过程的情况下复制真实物体,在许多情况下,模制过程可能更昂贵,更难以进行; 特别是对于具有高文化价值的考古文物,直接接触成型物质会损坏原始物体的表面。

音乐

3D打印在仪器开发中发挥了作用。 它允许生产和定制新仪器或扬声器。

例如,Odd制造尼龙印刷吉他。 3DVarius创造了由着名的Stradivarius模型启发的电动塑料小提琴。SYOS(Shape Own Own Sound)公司生产适合音乐家可能性和风格的定制萨克斯吹嘴。

艺术

最近,已经提出使用3D打印技术。 艺术家以不同的方式使用3D打印机。 在伦敦设计节期间,由Murray Moss开发并用于3D打印的蒙太奇在维多利亚和阿尔贝托博物馆举行。 该装置被称为工业革命2.0:物质世界将如何实现。

建筑

3D打印技术可以通过考虑非常小的细节并在更短的时间内以非常精确的方式构建。 许多建筑公司已经发现了3D打印技术的潜力,尤其是在模型构建方面。

时尚

Filaflex等材料也不乏3D打印服装; 这项技术吸引了诸如Karl Lagerfeld,Iris van Herpen,Melinda Looi和Danit Peleg等设计师。 事实上,目前有一个名为3D时装日的比赛。 在这种类型的最卓越的打印机中,西班牙机器取得了胜利:Kniterate。

武器和军队

美国陆军的特种作战指挥部建造了“八个移动工厂”,可以装入标准的集装箱。 这些工厂是基于一个成功的实验,MPH。 这种“微型工厂”是工厂理念的高潮,具有三维印刷技术。

航空学

空中客车公司的母公司EADS计划通过三维打印技术(支持ALM:添加层制造)生产飞机的所有部件。 由于3D打印工艺,空中客车公司已经生产了这些飞机的部件,尤其是A350 XWB。 与传统和手工制品相比,对航空有价值的是轻量化部件30%至55%。 A350已经采用了这种方式制造的1000多个零件。

医学和研究

医学领域也受益于3D打印,创造了类似于骨骼的材料,或者创造了假肢和植入物(人造臀部,牙科和助听器个性化)和个性化外骨骼。 最近,AECS(卧龙岗大学)的研究人员设计了一种能够在受伤区域印刷干细胞(神经,肌肉,骨骼)的铅笔BioPen。

个人DIY和小型工作室

三维印刷公司创造需求并承担网络服务愿景:在网站上发送特殊计划,支付,打印,(装配)和发送成品。 与此同时,Fab-lab实现了3D技术的自主化,2013年,法国生产恢复部使用3D打印机支持了fab-labs(或增材制造实验室)。

工业流程

连续液体界面生产(CLIP)

使用紫外光图像使液态树脂固化,在控制氧含量的环境中进行光聚合。 Carbon3D推出的CLIP印刷灵感来自于立体光刻技术中众所周知的添加工艺。 使用图像代替激光使得这种打印技术成为市场上最快的技术之一,将打印时间缩短到几分钟而不是相同尺寸的物体几个小时。

EBM(电子束熔化)

与激光熔化(选择性激光熔化)类似的过程,这种方法使用电子束,给出相似尺寸的碎片,但这些碎片的性质有一些变化。

FDM(熔融沉积建模)

该技术包括将热塑性长丝(通常为塑料型ABS或PLA)熔化通过加热至160-400℃范围内的温度的喷嘴(或挤出机),这取决于聚合物的塑性温度。 直径约十分之一毫米的熔融金属丝沉积在模型上,并通过在前一层上重新熔化而胶合。

Fused Deposition Modeling是该技术发明者(Stratasys)的商标,该技术于2012年进入公有领域。

FTI(电影转移成像)

涂有一层光聚合物树脂的透明薄膜放置在集成在机器中的视频投影仪的前面,投影的2D切割图像将使树脂硬化。 生产托盘卷起一定厚度,而透明薄膜在墨盒中往返,以接收新的液体树脂层,下一个2D切割的图像投射在其上,依此类推。 该片是逐层重构的。

MJM(多喷射建模)

该技术包括以与喷墨打印机相同的方式沉积一层树脂(塑料型丙烯酸酯或聚丙烯)液体,厚度为2/100至4/100 mm。

2014年,宝马法国公司将MJM用于活动,创造出不同寻常的微型汽车。

SLA(StereolithographyApparatus)

该技术通常使用对激光束处理敏感的特殊树脂。 在每个固化层的末端,激光继续加热固化树脂以形成完整的物体。 因此,该技术使得可以印刷透明熔融石英玻璃。

SLM(选择性激光熔化)

这是制造金属零件最常用的技术。 它在精度和尺寸之间提供了良好的折衷。 他的法语名称是Fusion Laser。

激光束熔化,直接金属激光烧结的使用意味着相同的过程。

SLS(选择性激光烧结)

该技术类似于立体光刻法,但使用粉末(代替液体光聚合物)。 强力激光通过烧结将粉末表面和附聚物局部固化到先前的层。 然后涂上一层新的粉末,再次开始该过程。

DMD(直接金属沉积)

这些方法通常涉及通过激光束投射熔融金属粉末。 两个额外的轴可以适应复杂的形状。 对于金属零件的制造,它是激光熔合的先驱。