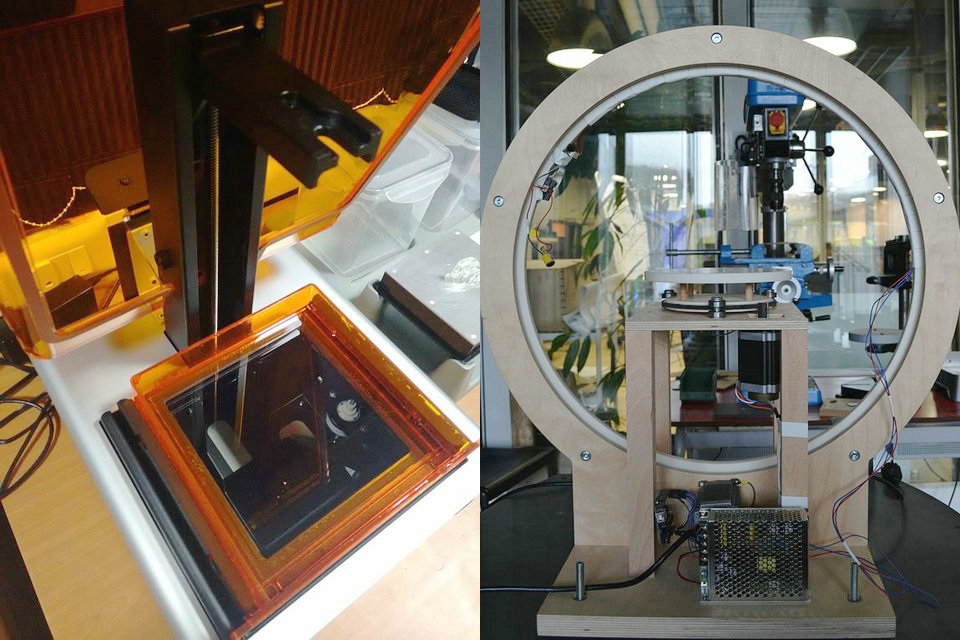

No projeto para manufatura aditiva (DFAM), há dois temas abrangentes (que se aplicam a muitos processos de manufatura aditiva) e otimizações específicas para um determinado processo de AM. Descreve-se aqui a análise de DFM para estereolitografia, na qual as considerações de projeto para manufaturabilidade (DFM) são aplicadas no projeto de uma peça (ou montagem) a ser fabricada pelo processo de estereolitografia (SLA). No SLA, as peças são construídas a partir de uma resina líquida fotocurável que cura quando exposta a um feixe de laser que varre a superfície da resina (fotopolimerização). Resinas contendo acrilato, epóxi e uretano são normalmente usadas. Peças complexas e conjuntos podem ser feitos diretamente de uma só vez, em maior extensão do que nas formas anteriores de fabricação, como fundição, conformação, fabricação de metal e usinagem. A realização de tal processo contínuo requer que o projetista aceite considerações sobre a capacidade de fabricação da peça (ou montagem) pelo processo. Em qualquer processo de design de produto, as considerações de DFM são importantes para reduzir iterações, tempo e desperdício de material.

Desafios na estereolitografia

Material

Custo de material específico de configuração excessiva e falta de suporte para resinas de terceiros é um grande desafio com o processo de SLA: A escolha do material (um processo de design) é restrita pela resina suportada. Por isso, as propriedades mecânicas também são fixas. Ao dimensionar as dimensões seletivamente para lidar com as tensões esperadas, a pós-cura é feita por tratamento adicional com luz UV e calor. Embora vantajosa para as propriedades mecânicas, a polimerização adicional e a reticulação podem resultar em encolhimento, deformações e tensões térmicas residuais. Portanto, a peça deve ser projetada em seu estágio “verde”, ou seja, na fase de pré-tratamento.

Configurar e processar

O processo de SLA é um processo de manufatura aditiva. Portanto, considerações de projeto, como orientação, latitude do processo, estruturas de suporte, etc., devem ser consideradas. A orientação afeta as estruturas de suporte, o tempo de fabricação, a qualidade da peça e o custo da peça. Estruturas complexas podem deixar de fabricar adequadamente devido a orientação que não é viável, resultando em tensões indesejáveis. É quando as diretrizes do DFM podem ser aplicadas. A viabilidade do projeto para a estereolitografia pode ser validada por analítica, bem como com base em simulação e / ou diretrizes

Considerações DFM baseadas em regras

As considerações baseadas em regras no DFM referem-se a determinados critérios que a peça deve atender para evitar falhas durante a fabricação. Dada a técnica de fabricação de camada por camada que o processo segue, não há qualquer restrição sobre a complexidade geral que a peça pode ter. Mas algumas regras foram desenvolvidas através da experiência do desenvolvedor da gráfica / academia que deve ser seguida para garantir que os recursos individuais que compõem a peça estejam dentro de certos ‘limites de viabilidade’.

Restrições da impressora

Restrições / limitações na fabricação de SLA vêm da precisão da impressora, espessura da camada, velocidade de cura, velocidade de impressão, etc. Várias restrições de impressão devem ser consideradas durante o projeto, como:

Espessura Mínima da Parede (Suportada e Não Suportada): A espessura da parede nas geometrias é limitada pela resolução da resina. As paredes suportadas têm extremidades ligadas a outras paredes. Abaixo de um limite de espessura, essas paredes podem deformar durante o descascamento. Paredes não suportadas são ainda mais sujeitas a separação, portanto, limite superior é para tal caso.

Saliência (Comprimento Máximo Não Suportado e Ângulo Mínimo Não Suportado): As saliências são recursos geométricos que não são suportados inerentemente na peça. Estes devem ser suportados por estruturas de suporte. Existe um limite máximo quando as estruturas não são fornecidas. Isso é para reduzir a curvatura sob o peso próprio. Ângulos muito rasos resultam em um comprimento mais longo sem suporte (projetado). Portanto, um limite mínimo para isso.

Distância Máxima da Ponte: Para evitar a flacidez de estruturas semelhantes a vigas que são suportadas apenas nas extremidades, o comprimento máximo de extensão de tais estruturas deve ser limitado. Sempre que isso não for possível, a largura deve ser aumentada para compensação.

Mínimo diâmetro do pilar Vertical: Isto é para garantir que a magreza está acima de um limite no qual o recurso se torna ondulado.

Dimensões mínimas dos sulcos e detalhes em alto relevo: Os sulcos são impressos e os relevos são recursos em relevo rasos na superfície da peça. Recursos impressos com dimensões menores que os limites são irreconhecíveis.

Folga mínima entre geometrias: Isso garante que as peças não se fundam.

Diâmetro mínimo do furo e raio das curvaturas: Pequenas curvaturas que não são realizáveis pelas dimensões da impressão podem fechar ou alisar / fundir.

Diâmetros nominais de volumes internos mínimos: Volumes pequenos demais podem ser preenchidos.

Estruturas de suporte

Um ponto precisa de apoio se:

É um ponto final do apoio menos arestas

Se o comprimento da saliência for maior que um valor crítico

É no centro geométrico de apoio menos plano

Durante a impressão, as estruturas de suporte atuam como parte do design, portanto, suas limitações e vantagens são mantidas em mente durante o projeto. Principais considerações incluem:

Suportar geometria de ângulo raso: ângulos rasos podem resultar em cura inadequada da resina (problemas de resistência estrutural), a menos que os suportes sejam fornecidos uniformemente. Geralmente, além de um certo ângulo (geralmente em torno de 45 graus), a superfície não requer suporte.

Base saliente: Aumente a espessura da seção na base para evitar rasgos. Evite transições bruscas na base da saliência.

Releaf de bolsa de ar: Sem suportes, a impressão de peças com uma superfície plana e furos na geometria podem criar bolhas de ar. À medida que a peça é impressa, essas bolsas de ar podem causar vazios no modelo. As estruturas de suporte, neste caso, criam caminhos pelos quais as bolhas de ar poderiam escapar.

Compatibilidade de estrutura: Considere compatibilidade com Suportes para superfície de volume interno.

Orientação do Recurso: Oriente para garantir que as saliências sejam bem suportadas.

Orientação de deposição de peças

A orientação de peças é uma decisão crucial na análise de DFM para o processo de SLA. O tempo de construção, a qualidade da superfície, o volume / número de estruturas de suporte, etc. dependem disso. Em muitos casos, também é possível abordar os problemas de fabricação apenas reorientando a peça. Por exemplo, uma geometria saliente com ângulo raso pode ser orientada para garantir ângulos íngremes. Portanto, considerações importantes incluem:

Melhoramento do acabamento da superfície: Oriente a peça de tal forma que um recurso na superfície crítica seja eliminado. Ponto de vista algorítmico, uma superfície de forma livre é decomposta para a combinação de várias superfícies planas e o peso é calculado / atribuído a cada uma. O total de pesos é minimizado para melhor acabamento geral da superfície.

Redução do tempo de compilação: a estimativa aproximada do tempo de compilação é feita usando o fatiamento. O tempo de construção é proporcional à soma das áreas de superfície de cada fatia. (Pode ser aproximado como altura da peça)

Otimização da estrutura de suporte: a área suportada varia conforme a orientação. Em algumas orientações, é possível reduzir a área de suporte.

Fácil remoção: A reorientação de tal forma que a área projetada das camadas varia gradualmente torna mais fácil descolar a camada curada durante a impressão. A orientação também ajuda na remoção das estruturas de suporte nos estágios posteriores.

Considerações sobre o DFM baseado em planejamento

Considerações baseadas em planejamento no DFM referem-se a critérios que surgem devido ao plano de processo. Estes devem ser atendidos para evitar falhas durante a fabricação de uma peça que pode satisfazer os critérios baseados em regras, mas pode ter algumas dificuldades de fabricação devido à seqüência na qual as características são produzidas.

Alfaiataria geométrica

A modificação de algumas características geométricas não críticas de uma peça para reduzir o custo e o tempo de fabricação, e para produzir protótipos funcionais que imitam o comportamento das peças de produção.

O Costura Geométrica preenche a incompatibilidade das propriedades do material e as diferenças de processo descritas acima. Os problemas de funcionalidade e manufatura são abordados. As questões de funcionalidade são abordadas através da ‘adaptação’ das dimensões da peça para compensar as anomalias de comportamento de tensão e de desvio. As questões de manufaturabilidade são abordadas através da identificação de atributos geométricos difíceis de fabricar (uma abordagem usada na maioria dos manuais do DFM) ou através de simulações de processos de fabricação. Para peças produzidas por RP (como em SLA), as formulações problemáticas são chamadas de adaptação geométrica de processo material (MPGT) / RP. Primeiro, o designer especifica informações como: Modelo CAD paramétrico da peça; restrições e objetivos nas características funcionais, geometria, custo e tempo; modelos de análise para essas restrições e metas; valores alvo de metas; e preferências pelos objetivos. O problema do DFM é então formulado à medida que o projetista preenche o modelo MPGT com essa informação e envia para o fabricante, que preenche as informações restantes de ‘manufatura relevante’. Com a formulação completa, o fabricante agora é capaz de resolver o problema do DFM, executando o GT do projeto da peça. Assim, o MPGT serve como interface digital entre o designer e o fabricante. Várias estratégias de Planejamento de Processo (PP) foram desenvolvidas para adaptação geométrica no processo de SLA.

Estruturas DFM

As restrições impostas pelo processo de fabricação são mapeadas no design. Isso ajuda na identificação de problemas de DFM enquanto explora os planos de processo agindo como um método de recuperação. Várias estruturas DFM são desenvolvidas na literatura. Essas estruturas ajudam em várias etapas de tomada de decisão, como:

Ajuste de processo de produto: garantir a consideração de problemas de fabricação durante o estágio de projeto fornece uma visão sobre se o processo de SLA é a escolha certa. A prototipagem rápida pode ser feita de várias maneiras. A preocupação usual é o custo e a disponibilidade do processo. Por meio desse Framework DFM, o projetista pode fazer as alterações de design necessárias para facilitar a capacidade de fabricação do componente no SLA Process. Essa estrutura, portanto, garante que o produto seja adequado para o plano de manufatura.

Reconhecimento de recursos: Isso é feito por meio de tarefas de planejamento de processo integrado em software CAD / CAM comercial. Isso pode incluir simulações do processo de fabricação para ter uma idéia das possíveis dificuldades em um ambiente de fabricação virtual. Essas ferramentas integradas estão em fase de desenvolvimento.

Considerações sobre funcionalidade: em alguns casos, os conjuntos são impressos diretamente, em vez de imprimir as peças separadamente e montá-las. Nesses casos, fenômenos como o fluxo da resina podem afetar drasticamente a funcionalidade, o que pode não ser resolvido apenas por meio de análises baseadas em regras. Na verdade, a análise baseada em regras é apenas para garantir os limites do design, mas as dimensões da peça final devem ser verificadas quanto à capacidade de fabricação por meio da consideração baseada no plano. Uma pesquisa considerável vem acontecendo desde a década passada. Quadros DFM estão sendo desenvolvidos e colocados em pacotes.