Aerographite는 관상 탄소의 다공성 상호 연결된 네트워크로 구성된 합성 폼입니다. 밀도가 180g / m3 인이 제품은 지금까지 만들어진 가장 가벼운 구조용 재료 중 하나입니다. 그것은 키엘 대학 (University of Kiel)과 독일 함부르크 공과 대학 (University of Hamburg) 연구원 팀이 공동으로 개발했으며 2012 년 6 월 과학 저널에 처음보고되었습니다.

구조 및 속성

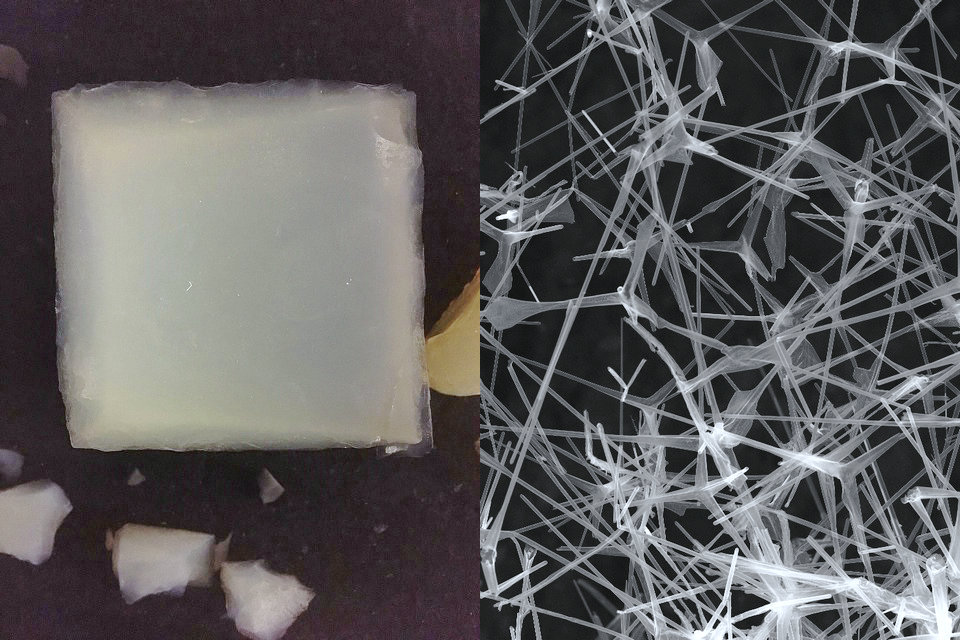

Aerographite는 최대 입방 센티미터의 부피를 차지하는 다양한 형태로 생산 될 수있는 검정색 독립형 소재입니다. 이것은 미크론 규모의 지름과 약 15 nm의 벽 두께를 갖는 탄소 튜브의 매끄러운 상호 연결된 네트워크로 구성됩니다. 곡률이 상대적으로 낮고 벽 두께가 더 크기 때문에이 벽은 탄소 나노 튜브의 그래 핀 (graphene) 모양 껍질과 다르며 그 성질이 유리질 탄소와 유사합니다. 이 벽은 종종 불연속적이고 에어로 그래피 소재의 탄성 특성을 향상시키는 주름진 영역을 포함합니다. aerographite의 탄소 결합은 전자 에너지 손실 분광학 및 전기 전도도 측정으로 확인 된 바와 같이 sp2 특성을가집니다. 외부 압축시 전도율은 물질 밀도와 함께 0.18 mg / cm3에서 ~ 0.2 S / m에서 0.2 mg / cm3에서 0.8 S / m으로 증가합니다. 전도도는 밀도가 높은 물질의 경우 37 S / m (50 mg / cm3)보다 높습니다.

그것의 상호 연결 관형 네트워크 구조로 인해 aerographite는 실리카 에어로젤뿐만 아니라 다른 탄소 폼보다 훨씬 우수한 인장력에 저항합니다. 광범위한 탄성 변형을 유지하며 매우 낮은 포아송 비를가집니다. 3mm 높이의 샘플을 0.1mm까지 압축 한 후 완전한 형상 복구가 가능합니다. 그것의 최대 인장 강도 (UTS)는 재료 밀도에 달려 있으며 8.5mg / cm3에서 약 160kPa이고 0.18mg / cm3에서는 1kPa입니다. 이에 반해, 가장 강한 실리카 에어로젤은 100mg / cm3에서 16kPa의 UTS를 갖는다. 탄성 계수는 ca입니다. 인장력은 0.2 mg / cm3에서 15 kPa이지만 압축율은 0.2 mg / cm3에서 1 kPa에서 15 mg / cm3에서 7 kPa로 증가합니다. 저자가 제시 한 밀도는 일반적으로 다른 구조물에 대해서도 수행되는 합성 폼의 외부 부피를 측정하고 질량 측정을 기반으로합니다.

Aerographite는 초 소수성이며, 따라서 센티미터 크기의 샘플은 물을 튕겨냅니다. 그들은 또한 정전기 효과에 다소 민감하고 자동으로 대전 된 물체로 점프합니다.

합성

합성의 일반적인 측면 :

aerographite의 CVD 공정에서 금속 산화물은 2012 년에 흑연 구조의 증착에 적합한 템플레이트로 나타났습니다. 템플리트는 원위치로 제거 될 수 있습니다. 기본적인 메카니즘은 금속 성분으로의 금속 산화물 환원, 금속 상부의 탄소 핵 생성 및 금속 성분의 동시 증발이다. 금속 산화물에 대한 요구 사항은 금속 환원 점 (ZnO, SnO)의 흑연을 핵으로 만들 수있는 금속 상인 화학 환원을위한 낮은 활성화 에너지입니다. 엔지니어링 관점에서 볼 때 개발 된 CVD 공정은 CVD를 통해 3D 탄소 용 템플릿을 생성하기 위해 세라믹 분말 처리 (맞춤 입자 및 소결 브리지 사용)를 사용할 수있게합니다. 일반적으로 사용되는 금속 템플릿과 비교할 때 주요 이점은 입자 형상의 다양성, 소결 다리 생성 및 산이없는 제거입니다. 원래 μm 크기의 메쉬 그래파이트 네트워크에서 시연 된 CVD 메커니즘은 2014 년 이후에 다른 과학자들에 의해 나노 크기의 탄소 구조를 만들기 위해 채택되었습니다.

참조 할 세부 사항 :

Aerographite는 ZnO 템플릿을 사용하여 화학 기상 증착에 의해 생성됩니다. 템플리트는 상당량의 Zn과 폴리 비닐 부티 랄 파우더를 혼합하고 900 ℃에서 혼합물을 가열하여 합성 할 수있는 마이크 로프 – 두꺼운 봉 (종종 다원 형태)으로 구성됩니다. aerographite 합성은 ~ 760 ℃에서 아르곤 가스 흐름 하에서 수행되며, 여기에 톨루엔 증기가 탄소원으로 주입된다. 얇은 (~ 15 nm) 불연속 층의 탄소가 ZnO 위에 증착되고, 반응 챔버에 수소 가스를 추가하여 에칭된다. 따라서 나머지 탄소 네트워크는 원래 ZnO 템플릿의 형태를 밀접하게 따른다. 특히, 에어로 그래피 네트워크의 노드는 ZnO 다중 노드의 접합부에서 시작됩니다.

잠재적 인 응용 분야

에어로 그래피 전극은 전기 이중층 커패시터 (EDLC, 수퍼 커패시터로도 알려져 있음)에서 테스트되었으며로드 – 언 로딩 사이클 및 전해질의 결정화 (용매 증발시 발생)와 관련된 기계적 충격을 견뎌 냈습니다. 1.25 Wh / kg의 비 에너지는 탄소 나노 튜브 전극 (~ 2.3 Wh / kg)에 비견 될 수 있습니다.