ラピッドプロトタイピングは、3次元コンピュータ支援設計(CAD)データを使用して物理部品またはアセンブリのスケールモデルを迅速に製造するために使用される一連の技術です。 部品またはアセンブリの構築は、通常、3D印刷または「付加層製造」技術を使用して行われる。

ラピッドプロトタイピングの最初の方法は1980年代後半に利用可能になり、モデルの作成やプロトタイプパーツの作成に使用されました。 今日では、それらは幅広い用途に使用され、典型的な好ましくない短期間の経済性を伴わずに、所望ならば比較的少数の生産品質の部品を製造するために使用される。 この経済はオンラインサービス局を奨励しています。 RP技術の歴史的調査は、19世紀の彫刻家が使用したシュムラクラの生産技術の議論から始まります。 現代の彫刻家の中には、子孫技術を使って展示物を製作するものもあります。 1次元画像からボリュームデータを補間することができるようになったため、データセットからデザインを再現することで権利の問題が生じました。

CNCサブトラクティブ法と同様に、従来のラピッドプロトタイピングプロセスにおけるコンピュータ支援CAD – CADワークフローは、CADワークステーションを使用する3Dソリッドとしてのジオメトリデータの作成、または走査装置。 ラピッドプロトタイピングのためには、このデータは有効な幾何モデルを表さなければならない。 すなわち、境界面が有限体積を囲み、内部を露出させる穴を含まず、それ自体に折り返さないものである。 つまり、オブジェクトには「内側」が必要です。 このモデルは、3D空間内の各点について、その点がモデルの境界面の内側にあるのか、外側にあるのか、外側にあるのかを一意的に決めることができる場合に有効です。 CAD後処理装置は、アプリケーション製造業者の内部CAD幾何学的形状(例えば、Bスプライン)を単純化された数学的形式で近似し、加算的製造の共通の特徴である特定のデータ形式で表される:STL(ステレオリソグラフィ)ソリッド幾何学モデルをSFFマシンに転送するためのデファクトスタンダードです。 実際のSFF、ラピッドプロトタイピング、3D印刷、または付加的な製造メカニズムを駆動するために必要なモーションコントロール軌道を得るために、準備された幾何学モデルを一般にレイヤーにスライスし、スライスをラインに走査する( “2D図面” CNCのツールパスのような軌跡)、レイヤー間の物理的な構築プロセスを逆に模倣します。

概要:

ラピッドプロトタイピングは、プラスチック製品、金属またはセラミックを製造するために使用されるプロセスである。 その製造プロセスは層ごとに材料層を追加することであるため、「付加技術」として英国名でも知られています。 射出成形や押出成形、ブロー成形などの従来の方法で生成される物性に類似した物性を持つ場合、高価な金型で形状を変えることができるプロトタイプを作ることを避けます。 当初、ラピッドプロトタイピングはプロトタイプの製造にのみ使用されていました。 今日では、これは製造工程として多く使われています。 歯科分野では、後でセラミックで覆われた金属構造を作るために使用され、歯冠や橋を作ります。

設計プロトタイプ:

審美的、人間工学的な側面を評価するのに役立ちます。

幾何学的プロトタイプ:

それらは、幾何学的な合意、形式およびアセンブリをテストするために使用されます。

機能プロトタイプ:

彼らは、最終製品のテストで特性と動作パターンを示します。

テクニカルプロトタイプ:

彼らは最終的な作品のすべての機能を評価するために使用されます。

コンセプト

ラピッドプロトタイピングは、時間、コスト、形状の複雑さの3つの重要な概念を統合します。

時間:ラピッドプロトタイピングの目標は、製品開発時間を短縮することを目的として、モデルを迅速に生産することです。

コスト:ラピッドプロトタイピングにより、コストのかかるツーリングを必要とせずにプロトタイプを作成し、最終製品の性能を保証します。 したがって、我々は、最も適切な解決策を維持するために、開発中の製品のさまざまなバリエーションを探求することができます。

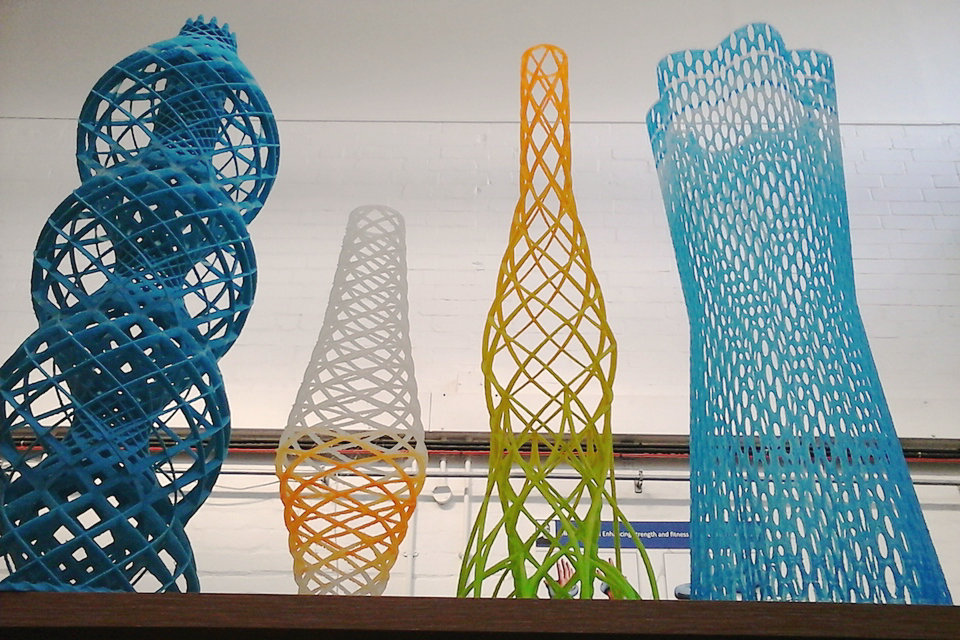

フォームの複雑さ:現代の数値制御機械(CNCフライス加工、3Dプリンタなど)は、加工などのプロセスでは実現できない非常に複雑な形状(インクルージョン、キャビティなど)を生成することができます。

適用分野

3D生産システムでは、電気自動車を1年間で組み立ててテストすることができます。 ラピッドプロトタイピングは、新しいビジネスモデルとアプリケーションアーキテクチャを試すために、ソフトウェアエンジニアリングにも一般的に適用されます。

歴史

ジョセフ・ヘンリー・コンドン(Bell Joseph Henry Condon)らは、1970年代にUnix Circuit Design System(UCDS)を開発し、手作業で図面を変換して研究開発目的で回路基板を製作するという面倒な作業を自動化しました。

1980年代までに、米国の政策立案者および産業界の管理職は、工作機械の危機という名称で、工作機械製造分野におけるアメリカの優位性が蒸発したことに注意を払わなければならなかった。 多くのプロジェクトが、米国で始まった従来のCNC CAM分野におけるこれらの傾向に対抗しようと努めました。 その後、ラピッドプロトタイピングシステムが製品化されるためにラボから脱却されたとき、開発は既に国際的であり、米国のラピッドプロトタイピング企業はリードスリップを逃れる贅沢さがないと認識されました。 国立科学財団は、米国航空宇宙局(NASA)、米国エネルギー省、米国商務省NIST、米国国防総省、国防総省先進研究プロジェクト庁(DARPA)、および米国事務所の傘であった。 Naval Researchは、戦略立案者に審議を行うための調査を調整しました。 このような報告書の1つは1997年のヨーロッパと日本のパネル・ラピッド・プロトタイピングであり、ジョセフ・J・ビーマンのDTMコーポレーションの創設者は歴史的視点を提供しています。

「ラピッドプロトタイピング技術のルーツは、地形や写真彫刻の実践に遡ることができます。 地形の中でBlanther(1892)は、隆起したレリーフ紙の地形図のための金型を作るための階層化された方法を提案した。このプロセスは、積み重ねられた一連のプレート上の輪郭線を切断することを含んでいた。 MitsubishiのMatsubara(1974)は、光硬化性フォトポリマー樹脂を用いてトポグラフィプロセスを提案し、薄層を形成して鋳型を作製した。 PHOTOSCULPTUREは、オブジェクトの正確な3次元レプリカを作成するための19世紀のテクニックでした。 最も有名なFrancois Willeme(1860)は、24台のカメラを円形アレイに配置し、同時に物体を撮影しました。 その後、各写真のシルエットを使用してレプリカを彫刻した。 森岡(1935年、1944)は、構造光を用いて被写体の輪郭線を作成するハイブリッド写真彫刻とトポグラフィプロセスを開発しました。この線は、シートに展開してカットアンドスタックしたり、 Munz(1956)のプロセスは、層状に選択的に露出しているピストン上の写真乳剤を選択的に露光することによって物体の3次元画像を再現した。 固定後、固体の透明な円筒は物体の画像を含む。 ”

– ジョセフ・J.・ビーマン

Swainson(1977)、Schwerzel(1984)は、コンピュータ制御された2つのレーザービームの交差点で感光性ポリマーの重合に取り組みました。 Ciraud(1972)は、焼結された表面被覆のための電子ビーム、レーザーまたはプラズマによる静磁場または静電析出を考慮した。 これらはすべて提案されましたが、作業機械が建設されたかどうかは不明です。 名古屋市立工業技術研究所の児玉秀雄は、フォトポリマーラピッドプロトタイピングシステム(1981)を用いて製作されたソリッドモデルを初めて発表した。 その早い時期にも、この技術は製造業の場を持つと見なされていました。 低解像度で低強度の出力は、設計検証、金型作成、製造治具およびその他の分野で価値がありました。 出力は、より高い仕様の使用に向かって着実に進歩した。

高速化と量産アプリケーションへの対応力を向上させるため、常に革新が求められています。 関連するCNC分野とRPが共有する劇的な開発は、CAD-CAMツールチェーン全体を構成する高レベルアプリケーションのフリーウェアオープンソースです。 これにより、低解像度デバイスメーカーのコミュニティが生まれました。 趣味家たちは、より要求の厳しいレーザー効果デバイスの設計にも挑戦しています。

テクニック

1980年代の初めから、素材の除去(旋削、フライス削り、EDM)やワークの形状変更(鍛造、スタンピング、プレス)ではなく、徐々に増加する与えられた空間領域内の物質の相状態を変化させる)ことができる。 現時点では、コンピュータ画像に基づいて三次元物体を層ごとに形成する技術において重要な進歩がなされている。 これらの技術は、SFF(Solid Freeform Fabrication)、FFFF(Fast Free Form Fabrication)、CARP(Computer Aided Rapid Prototyping)などのさまざまな用語で知られていますが、

添加剤製造

最もアクセスしやすい「ラピッドプロトタイピング」技術は、付加的な製造です。

彼女は理解した:

ステレオリソグラフィー; 液状のプラスチックの浴中で加熱し、光線(レーザー、UV、IR …)を用いて重合させる(光重合(SLA)を話す)。

溶融ワイヤー(FDM)の堆積:連続的な層におけるプラスチック材料の機械的堆積。 機械は、ノズルを通してプラスチックワイヤーを析出させる。 プロセスは機械的です。

砂印刷:溶融堆積モデリングとして、連続層による機械的堆積材料であり、金属片(良好な材料)を製造するための砂型(成形物)の製造を可能にする。

レーザーダイレクトビルディング連続層:レーザビームパワーと同軸に注入された金属粉末を溶融して、連続した層に金属堆積を達成する。

微粉末プラスチック容器およびフリット(選択的焼結、このプラスチック粉末の粒子の融解、略称SLS)におけるレーザー焼結。

ワイヤーデポジションによるラピッドプロトタイピングの事例 – FDM(溶融堆積モデリング)

この技術は、高温に加熱されたノズルを通して樹脂(通常は熱可塑性タイプのABS)を溶融させることからなる。 溶融フィラメント(10分の1ミリメートルのオーダー)が出てくる。 このワイヤーはオンラインで入金され、事前に提出されたものに融着されます。

これらのマシンは、ラピッドプロトタイピングと開発市場の両方を対象としています。 FDMの大きな関心は、射出成形された熱可塑性部品と同じ機械的特性、熱的安定性および安定性を有する良好な材料で部品を作成することを可能にすることである。 この技術はまた、部品の製造に必要な支持構造に関する重要な利点を有する。なぜなら、この構造支持体は、ほとんどが可撓性を有する熱可塑性材料以外の材料で作られているからである。

材料の添加によるこの技術は、ハニカムネットワークを形成することによって体積の一部のみを充填することができるため、製造時間および製造された部品の明度に恩恵を受けることができるため、部品の密度も調整可能である。

このプロセスはStratasysによって特許取得済みです。 この特許は最近(2012年)期限切れとなりました。新しいプレーヤーは、「CUBEX」Cubify / 3DシステムやMakerbot / Stratasysの「REPLICATOR」などのマシンを使用して、主に個々の消費者を誘惑しようとするFDMマシンの製造に着手しました。 これらのマシンは、通常3000ドル未満で販売されています。

付加的な製造技術ではないプロトタイプを得る技術

UTGVまたは多軸数値制御機械による超高速加工; 欠点は材料の無駄である。 部品やその金型を加工することができます。

デジタルミリング。 これは減法です。

ITリソース

ラピッドプロトタイピングでますます増えています。 それらは:

リバースエンジニアリング(表面再構成ソフトウェアに関連する取得システムの形態);

コンピュータ支援設計(CAD)、材料の追加および除去による製造方法、

後処理。

これらのプロトタイプで可能なジオメトリ

一般に、ほぼすべての種類のジオメトリを作成できます。 他の従来のプロセスでは製造できない幾何学的形状も数多く製造することができる。 事実、ラピッドプロトタイプの結果は、CADまたは3次元ファイルで作成できるものです。 これらのプログラムで作成されたプロトタイプは、ラピッドプロトタイプの場合には作成されるコンセプトのサンプルであり、次のステップであるため、常に大規模に生成されるとは限りませんそのプロトタイプの基盤を工学的に取ることができる

ラピッドプロトタイピングの種類

弾道粒子製造(BPM)

直接光造形(DLF)

直接シェル製造キャスティング(DSPC)

溶融堆積モデリング(FDM)

ラミネート対象物製造(LOM)

ラミネート樹脂印刷(LRP)

形状析出製造(SDM)(および金型SDM)

ソリッドグラウンド硬化(SGC)

選択的レーザー焼結(SLS)

選択的レーザ溶融(SLM)

ステレオリソグラフィ(SLA)

これらの技術はすべて、部品の3次元コンピュータモデルの存在を前提としています。 最もよく知られているCADシステムは、ラピッドプロトタイピングフォーマットSTLの標準で輸出モデルを提供します。

BPインストールの一部は3Dプリンタと呼ばれます。

手順

ラピッドプロトタイピングプロセスは、手動の迂回やフォームなしで、可能であれば、既存のCADデータを直接かつ迅速にワークピースに変換するという目標を持つ生産プロセスです。 このプロセスグループの関連データインタフェースはSTL形式です。 1980年代の方法は、物理的および/または化学的効果を利用して無形または形態中性材料のワークピース層を構築する通常は一次成形であるので、ラピッドプロトタイピングという用語のもとで知られている。

ラピッドプロトタイピングの方法には、

| プロセス | 材料 |

|---|---|

| 輪郭作成(CC) | コンクリート |

| 電子ビーム溶融(EBM) | 金属 |

| 溶融堆積モデリング(FDM) | ABS、ポリラクチド |

| 積層オブジェクトモデリング(LOM) | 紙、プラスチック、セラミックまたはアルミニウム |

| レーザー加工ネットシェーピング(LENS) | 金属 |

| レーザークラッド | 金属 |

| マルチジェットモデリング(MJM) | ワックス状熱可塑性樹脂、UV感光性ポリマー、砂、金属粉末、ガラス粉末 |

| ポリアミドキャスト | ポリアミド |

| 選択的レーザ溶融(SLM) | 金属、プラスチック、セラミックス |

| 選択的レーザー焼結(SLS) | 熱可塑性プラスチック:ポリカーボネート、ポリアミド、ポリ塩化ビニル、金属、セラミック |

| スペースパズルモールディング(SPM) | プラスチック |

| ステレオリソグラフィー(SLまたはSLA) | 液体デュロマーまたはエラストマー |

| バインダージェッティング(3D印刷) | 粉末および顆粒 |

レイヤーで材料を適用するFDM、SLM、EBMなどの方法は、3D印刷とも呼ばれます。

応用

近年、モデルやプロトタイプの作成に重点を置いたラピッドプロトタイピングの応用分野が他の分野にも拡大されています。 これらには、

ツールとしての使用:迅速なツーリングと

完成品としての使用:迅速な製造。

現在の応用範囲の広さのために、現在、生成的な製造技術の使用について話すことが適切である。

リバースエンジニアリング(デジタイジング)、CAD、バーチャルリアリティ、現代のツーリングプロセスなどの他の最新テクノロジーと連携して、製品開発内のプロセスチェーンはRapid Product Developmentとも呼ばれます。

加えて、生成的製造プロセス、添加剤製造、コーティング製造、フリーフォーム製造、卓上製造、層製造技術、高度デジタル製造(ADM)、電子製造などの用語もある。

この間に、生成されたコンポーネントの使用範囲が大幅に増加しているため、表面技術などの生成プロセスで技術を追求することによって解決できる、新しく製造されたコンポーネントに対する新しい要件が常に課されます。 したがって、サンドブラストや振動仕上げなどのアブレーション加工によって、施工プロセスによるレベルを平準化することが可能です。 生成されたワークピースをペイントまたはメタライズすることも可能です。

特別なアプリケーション

エンジニアリング分析

ストリーム視覚化

医学

利点

新製品の技術的準備期間を2〜4倍短縮する。

生産コストを、特に小規模生産または単一生産で2〜3倍削減する。

生産の柔軟性が大幅に向上します。

生産の競争力を向上させる。

コンピュータ技術の使用を通じて、CADシステムとの統合。

短所

比較的高い設備と消耗品のコスト。

比較的強度の低いモデル(材料によって異なる)。

生産時間

時間の経過とともに、不利な点は徐々に解消されます。価格が低下し、技術や材料の選択肢が増えます。