水素経済は、主にまたは専ら水素をエネルギーキャリアとして使用するエネルギー産業の概念です。 これまでのところ、地球上のどの国でも水素経済は実現されていない。

電気のように、水素は一次エネルギーの源ではありませんが、人工的に、そして他のエネルギー源(化石、核、または再生可能エネルギー)によるエネルギー損失で最初に得なければなりません。 したがって、水素経済は自動的に持続可能ではなく、水素が生成される主要エネルギーと同じくらい持続可能である。 現在のところ、これは化石燃料に基づいて化学産業で使用するために水素で主に行われているが、一方、将来の水素経済の概念は、そのような水素経済を生み出す可能性のある再生可能エネルギーからの水素の生成を主に想定しているエミッションフリーです。

現在、多くの国で古典的な最先端の水素経済は追求されていないが、メタンやメタノールなどの水素または水素由来の燃料を既存のエネルギーインフラにエネルギー転換と拡張の一環として統合する計画がある再生可能エネルギーの 重要な役割は、長期貯蔵の重要な役割を担うパワートゥガス技術によって行われます。

エネルギー産業のレベル

アイデアは、エネルギー産業のあらゆるレベルでの水素の導入に基づいています。

必要な一次エネルギー源の開発

エネルギー生産

エネルギー貯蔵

エネルギーの使用

エネルギー取引と流通

販売および請求

供給の安全確保

これらのレベルはそれぞれ、技術的に研究されており、水素については部分的に実現されています。

生産、ストレージ、インフラ

今日の水素は主に化石源から生産されています(> 90%)。 中央集中型の生産を軽量燃料電池車の艦隊に結びつけるには、大規模な資本投資を伴う流通インフラストラクチャーの立地と建設が必要である。 さらに、充填物の間に充分な範囲を提供するためには、車両上に水素を安全かつエネルギー密度の高い状態で貯蔵する技術的課題を克服しなければならない。

生産方法

便利な自然の貯水池では、分子水素は地球上で利用できません。 リソスフェアのほとんどの水素は水中の酸素に結合しています。 水素の製造には、化石燃料や水などの水素キャリアの消費が必要です。 前者のキャリアは化石資源を消費し、二酸化炭素を生成するが、しばしば化石燃料を超えるエネルギー入力を必要としない。 後者の運搬船は、一次エネルギー源(化石燃料、原子力発電または再生可能エネルギー)から生成された電気または熱入力を必要とする。 水素は、リソスフェアの地熱源からの流出物を精製することによっても製造することができる。 風力発電、太陽光発電、水力発電、波力発電、潮力発電などのゼロエミッション再生可能エネルギー源によって生成される水素は、緑色水素と呼ばれます。 再生不可能なエネルギー源によって生成された水素は、茶色の水素と呼ぶことができる。 廃棄物副生成物または工業的副生成物として生成される水素は、灰水素と呼ばれることもある。

現在の生産方法

水素は、天然ガス、石油、または石炭などの化石燃料を使用する水蒸気改質から工業的に製造される。 生成された水素のエネルギー含量は、元の燃料のエネルギー含量よりも少なく、その一部は製造中に過剰な熱として失われる。 スチームリフォーミングは、自動車エンジンと同じように、二酸化炭素の排出をもたらす。

電気と水を使用した電気分解により、小さな部分(2006年には4%)が生産され、生成された水素1キログラム当たり約50キロワットの電力が消費されます。

クヴァルネルプロセス

KværnerプロセスまたはKvaernerカーボンブラック&水素プロセス(CB&H)は、メタン、天然ガスおよびバイオガスなどの炭化水素(CnHm)から水素を製造するために、同名のノルウェー企業によって1980年代に開発された方法です。 供給可能エネルギーのうち、約48%が水素に含まれ、40%が活性炭に含まれ、10%が過熱蒸気に含まれる。

水の電気分解

水素は、高圧電気分解、水の低圧電気分解、または高温電気分解または炭素補助電気分解などの他の新しい電気化学的プロセスの範囲によって製造することができる。 しかしながら、水電解の現在の最良の方法は、有効電気効率が70〜80%であるので、1kgの水素(比エネルギーが143MJ / kgまたは約40kWh / kgである)を製造するには、50〜55kWhの電気。 2015年のエネルギー省の水素製造目標に示されているように、電気コストは0.06ドル/ kWhで、水素コストは3ドル/ kgです。 SMR水素のコストを1.20ドルから1.50ドルにするグラフ(水素製造技術チームロードマップ、2017年11月)に示されているように、2016年以降の天然ガス価格の範囲では、電気分解による水素のコスト価格は依然として2015 DOE水素目標価格。 2020年の水素の米国DOE目標価格は2.30ドル/ kgで、電力コストは0.037 / kWhで、これは多くの地域で風力や太陽光のための最近のPPA入札で得られる。 これにより、$ 4 / gge H2の排出目標は十分に達成され、SMRの天然ガス製造コストはやや上昇しました。

世界の他の地域では、スチームメタン改質は平均して1〜3ドル/ kgです。 これは、電気分解による競争上の優位性につながる可能性のある条件を調べるIEAの記事を含め、Nel Hydrogenらが概説したように、多くの地域ですでに電気分解による水素の生産を競争的にしている。

実験的な製造方法

生物学的生産

発酵水素生産は、嫌気性変換と同様の3段階を含む複数の酵素系を用いて、多様な群の細菌によって示される有機基質の生物水素への発酵変換である。 暗発酵反応は光エネルギーを必要としないため、昼夜を通して常に有機化合物から水素を生成することができます。 光発酵は、光の存在下でのみ進行するため、発酵とは異なります。 例えば、小分子脂肪酸を水素に変換するために、Rhodobacter sphaeroides SH2Cによる光発酵を用いることができる。 電気水素生成は、0.2〜0.8Vが適用されている間に、有機物(例えば、下水または固形物)から水素が生成される微生物燃料電池で使用される。

生物学的水素は、藻類バイオリアクターで生成することができる。 1990年代後半に、藻類が硫黄を奪われた場合には、酸素の生成、すなわち通常の光合成から水素の生成に切り替わることが発見された。

生物学的水素は、藻類以外の供給原料を使用するバイオリアクターで生成することができ、もっとも一般的な供給原料は廃棄物ストリームである。 このプロセスでは、細菌が炭化水素に供給され、水素とCO 2が排泄されます。 CO2は水素ガスを残していくつかの方法でうまく隔離することができます。 2006年〜2007年、NanoLogixは、ペンシルバニア州ノースイーストにあるWelchのブドウジュース工場で、原材料として廃棄物を使用したプロトタイプの水素バイオリアクターを初めて実演しました(米国)。

バイオ触媒電気分解

通常の電気分解の他に、微生物を用いた電気分解も可能である。 生体触媒電気分解では、微生物燃料電池を通した後に水素が生成され、様々な水生植物を使用することができる。 これらには、リードスイートグラス、コードグラス、米、トマト、ルピナス、および藻類

高圧電解

高圧電解とは、水(H 2 O)を水に通して酸素(O 2)と水素ガス(H 2)に分解して水を電気分解することである。 標準的な電解槽との違いは、約120〜200バール(1740〜2900psi、12〜20MPa)の圧縮水素出力です。 電解装置内の水素を加圧することにより、化学圧縮として知られているプロセスにより、外部水素圧縮機の必要がなくなり、内部圧縮の平均エネルギー消費は約3%である。 フィンランドのKokkolaでヨーロッパ最大の(1,400万kg / a、水の高圧電気分解、アクリン技術)水素製造プラントが稼働しています。

高温電気分解

水素は、高温電気分解(HTE)によって熱および電気の形態で供給されるエネルギーから生成することができる。 HTEのエネルギーの一部は熱の形で供給されるため、エネルギーの少ないものを2回(熱から電気、その後化学的な形態に)変換しなければならないため、生成される水素1キログラムあたりエネルギーが必要になります。

核生成された電気は電気分解のために使用することができるが、水から水素を分離するために核熱を直接適用することができる。 高温(950〜1000℃)のガス冷却原子炉は、核熱を利用した熱化学的手段によって水から水素を分離する可能性がある。 高温原子炉の研究は、最終的に天然ガスの水蒸気改質とコスト競争力のある水素供給をもたらす可能性がある。 一般原子力発電は、高温ガス冷却炉(HTGR)で生産された水素は1.53ドル/ kgの費用がかかると予測している。 2003年に天然ガスの水蒸気改質により水素が1.40ドル/ kgで生産されました。 2005年の天然ガス価格では、水素は2.70ドル/ kgである。

高温電気分解は、製造された水素1キログラムにつき108MJ(熱)で実験室で実証されたが、商業規模では実証されていない。 加えて、これは燃料電池での使用には適していない低品質の「商用」グレードの水素です。

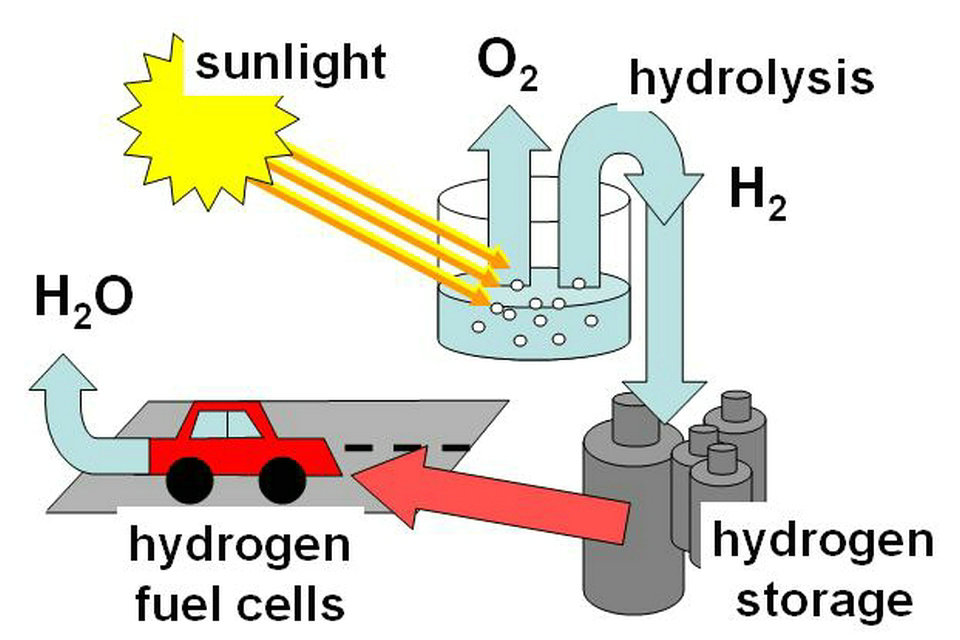

光電気化学的水分解

太陽光発電システムによって生産された電気を使用することは、水素を生産する最もクリーンな方法を提供する。 水は、電気分解によって水素と酸素に分解される – 光電気化学セル(PEC)プロセスで、人工光合成とも呼ばれます。 1983年、エネルギー変換装置のウィリアム・エアーズ(William Ayers)が直接水分を分離する高効率光電気化学システムを実証し、特許を取得しました。このグループは、低コストで「人工葉」または「ワイヤレス太陽熱水分け」水に直接浸漬した薄膜アモルファスシリコン多接合シート。 水素は様々な触媒で装飾された前面のアモルファスシリコン表面上に展開し、酸素は背面金属基板から放出された。 多接合セルの上のナフィオン(Nafion)膜は、イオン輸送のための経路を提供した。 彼らの特許はまた、アモルファスシリコンおよびシリコンゲルマニウム合金に加えて、直接水分解のための様々な他の半導体多接合材料を列挙している。 大学や太陽光産業における高効率マルチ接合セル技術の開発に向けた研究が続けられています。 このプロセスが、太陽光発電システムと電解システムを使用せずに、水に直接懸濁した光触媒によって支援される場合、その反応はほんの一歩であり、効率を改善することができる。

光電極触媒製造

トーマス・ナンとイースト・アングリア大学の彼のチームが研究した方法は、リン化インジウム(InP)ナノ粒子の層で覆われた金電極からなる。 彼らは水に浸され、小さな電流で光が照射されると60%の効率で水素を生成する層状配列に鉄硫黄錯体を導入した。

2015年には、パナソニックは、水の分解を支援して水素ガスを生成するために太陽光の57%を吸収することができる窒化ニオブをベースとする光触媒を開発したと報告された。 同社は、2020年以前ではなく、できるだけ早期に商用アプリケーションを実現する予定です。

太陽熱を集中させる

水を水素と酸素に解離するには、非常に高い温度が必要です。 プロセスを実現可能な温度で動作させるために触媒が必要である。 水を加熱することは、太陽光を集中させることによって達成することができる。 Hydrosol-2はスペインのPlataforma Solar deAlmeríaにある100キロワットのパイロットプラントで、日光を利用して水を加熱するのに必要な800〜1,200℃を取得します。 Hydrosol IIは2008年以来運転されています。この100キロワットのパイロットプラントの設計はモジュラーコンセプトに基づいています。 結果として、この技術は、利用可能な原子炉を増やし、適切なサイズのヘリオスタットフィールド(太陽追尾ミラーのフィールド)にプラントを接続することによって、メガワットの範囲まで容易に拡大できる可能性があります。

熱化学生産

酸化鉄サイクル、酸化セリウム(IV)酸化物 – 酸化セリウム(III)サイクル、酸化亜鉛酸化物サイクル、硫黄 – ヨウ素化物などの約30サイクルの水分分離に使用できる352以上の熱化学サイクルがある銅 – 塩素サイクルおよびハイブリッド硫黄サイクルは、電気を使用せずに水および熱から水素および酸素を生成するための研究段階および試験段階にある。 これらのプロセスは、35%〜49%のLHV効率の範囲で典型的な高温電気分解より効率的であり得る。 直接化学経路がより効率的であるため、石炭または天然ガスからの化学エネルギーを用いた水素の熱化学的生成は一般に考慮されていない。

熱化学的水素製造プロセスはいずれも生産レベルで実証されていないが、いくつかは実験室で実証されている。

他の化学プロセスの副産物としての水素

電気分解による塩素と苛性ソーダの工業生産は、副産物としてかなりの量の水素を生成する。 アントワープの港では、1MWのデモンストレーション燃料電池発電プラントは、そのような副産物によって駆動されます。 このユニットは2011年後半から稼動しています。余分な水素は、しばしば水素ピンチ分析で管理されます。

ストレージ

分子状水素は、分子量が非常に高いため、一部は分子量が低いため、周囲条件のガスとして、エネルギー密度が非常に低い。 車両に搭載された燃料として使用するには、十分な走行範囲を確保するために純粋な水素ガスをエネルギー密度の高い形で保管する必要があります。

加圧された水素ガス

ガス圧力を増加させると、体積がエネルギー密度を改善し、より軽量ではないが軽量の容器タンクになる(圧力容器参照)。 より高い圧力を達成するには、圧縮に電力を供給するために外部エネルギーをより多く使用する必要があります。 圧縮水素に必要な水素タンクの質量は、車両の燃費を低下させる。 それは小分子であるため、水素はそれを含むライナー材料を通って拡散しやすくなり、その容器の脆化または弱化を招く。 今日のデモ車両のオンボード水素貯蔵の最も一般的な方法は、約700バール(70MPa)の圧力での圧縮ガスとしてである。

液体水素

あるいは、より高い体積エネルギー密度の液体水素またはスラッシュ水素を使用してもよい。 しかしながら、液体水素は極低温であり、20.268K(-252.882℃または-423.188F)で沸騰する。 極低温貯蔵は重量を削減するが、大きな液化エネルギーを必要とする。 加圧および冷却工程を含む液化プロセスはエネルギー集約的である。 液化水素は、液体水素の密度が低いため、ガソリンのエネルギー密度がガソリンよりも約4倍低くなります。ガソリン1リットル(116グラム)に純粋な液体1リットルより多くの水素が実際に存在します水素(71グラム)。 液体水素貯蔵タンクは、ボイルオフを最小限にするために、十分に絶縁されていなければならない。

日本は神戸のターミナルに液体水素(LH2)貯蔵施設を有しており、2020年にLH2キャリアを介して液体水素の最初の輸送を受ける予定である。水素は液化天然物と同様に-253℃に温度を下げて液化するガス(LNG)は-162℃で貯蔵される。 潜在的な効率損失は12.79%、または33.3kWh / kgのうち4.26kWh / kgに達する可能性があります。

水素化物としての貯蔵

分子水素を貯蔵することとは異なり、水素は、化学的水素化物または他の水素含有化合物として貯蔵することができる。 水素ガスは、いくつかの他の材料と反応して、水素貯蔵材料を生成し、比較的容易に輸送することができる。 使用時に水素貯蔵材料を分解して水素ガスを生成させることができる。 分子水素貯蔵に関する質量および体積密度の問題と同様に、実際の貯蔵方式への現在の障壁は、水素化物形成および水素放出に必要な高圧および高温条件に由来する。 多くの潜在的なシステムでは、水素化および脱水素化の動力学および熱管理も克服する必要がある問題である。 フランスの会社McPhy Energyは、既にIwataniやENELなどの主要顧客に販売されているマグネシウム水和物を基盤とした最初の工業製品を開発しています。

吸着

第3のアプローチは、固体の貯蔵材料の表面上に分子水素を吸着させることである。 上述の水素化物とは異なり、水素は貯蔵系の充放電時に解離/再結合せず、従って多くの水素化物貯蔵系の運動限界に悩まされない。 液化水素と同様の水素密度は、適切な吸着材料を用いて達成することができる。 示唆された吸着剤には、活性炭、ナノ構造炭素(CNTを含む)、MOFおよび水素包接水和物が含まれる。

地下水素貯蔵

地下の水素貯蔵は、地下の洞窟、塩のドーム、枯渇した石油とガス田の水素貯蔵の実践です。 大量のガス状水素は何年もの間ICIによって地下の洞窟に保管されています。 大量の液体水素を地中に貯蔵することは、グリッドエネルギー貯蔵として機能することができる。 往復効率は約40%(揚水発電(PHES)では75-80%)であり、その費用は揚水量よりわずかに高い。 欧州の職員作業用紙で参照されている別の研究では、大規模な貯蔵の場合、電解槽、塩洞窟貯蔵およびコンバインドサイクル発電プラントを使用して2,000時間の貯蔵に対して、最も安価なオプションが140 / MWhの水素であることが分かった。 Hyund氏の欧州プロジェクトでは、2013年に風力や太陽エネルギーを貯蔵するために、PHESシステムとCAESシステムでカバーできない追加の洞窟が必要であることが示されました。 塩洞窟での水素の貯蔵に関するドイツのケーススタディは、ドイツの電力余剰(2025年までに2020年までに20%、2050年に20%の可変総発電容量の7%)を水素に変換して地下に貯蔵すると、 2025年には500,000立方メートル、2050年には60個の洞窟があり、現在ドイツで運営されている地下ガス洞窟の約3分の1に相当する。 米国では、Sandia Labsは、枯渇した井戸が約270万個存在するため、再生可能な大量の水素を容易に吸収する可能性のある枯渇した油田とガス田の水素貯蔵に関する研究を行っています。

ガスへの電力

ガスへの電力は、電力をガス燃料に変換する技術です。 2つの方法があります。最初は、水を分割して得られた水素を天然ガスグリッドに注入する方法です。 第2の(効率の低い)方法は、電気分解とサバティエ反応を使用して、二酸化炭素と水をメタン(天然ガスを参照)に変換するために使用されます。 風力発電機または太陽電池アレイによって生成された余剰電力またはオフピーク電力は、エネルギーグリッド内の負荷分散に使用されます。 既存の天然ガスシステムを水素に使用燃料電池メーカーのHydrogenicsと天然ガスの販売代理店であるEnbridgeは、このようなカナダの電力システムを開発するために協力しました。

パイプラインストレージ

水素の貯蔵のために天然ガスネットワークを使用することができる。 天然ガスに切り替える前に、ドイツのガスネットワークは都市ガスを使用して運営されていましたが、ほとんどが水素で構成されていました。 ドイツの天然ガスネットワークの貯蔵容量は20万GW•h以上で、数ヶ月のエネルギー需要に充分です。 これと比較して、ドイツの全揚水発電所の容量は約40GW・hにすぎません。 ガスネットワークを通じたエネルギーの輸送は、電力網(8%)よりもはるかに少ない損失(<0.1%)で行われます。 既存の天然ガスパイプラインを水素に使用することについては、NaturalHy

インフラ

水素インフラは、主に工業用水素パイプライン輸送と、水素高速道路にあるような水素装備の充填ステーションからなる。 水素パイプラインの近くに位置していない水素ステーションは、水素タンク、圧縮水素管トレーラー、液体水素トレーラー、液体水素タンクトラックまたは専用のオンサイト生産を介して供給を受ける。

鋼の水素脆化のために、腐食性の天然ガスパイプは、水素を運ぶために内部コーティングまたは置換を必要とする。 技術はよく知られています。 700マイル以上の水素パイプラインが現在米国に存在しています。 高価ですが、パイプラインは水素を移動する最も安価な方法です。 水素は、原油から燃料を水素化分解するために使用されるため、水素ガス配管は大規模な製油所では日常的です。

理論的に水素配管は、水素を個人的に使用するのに十分な水素を生成する中型または小型の発電機を使用して現地で日常的に製造される水素製造のシステムで避けることができます。 最終的には、水素ガス分配のオプションの組み合わせが成功する可能性がある。

何百万トンもの元素状水素が毎年さまざまな方法で世界中に流通していますが、個々の消費者に水素を供給するためには、燃料インフラの進化が必要です。 例えば、GMによれば、米国人口の70%は水素生成施設の近くに住んでいるが、その水素への公共アクセスはほとんどない。 しかし、同じ調査では、インフラを体系的に構築することは、ほとんどの人が考えるよりはるかに実行可能で手ごろなものであることが示されています。 例えば、ロサンゼルス地下鉄のメトロ10マイル以内、LAとパームスプリングス、ラスベガス、サンディエゴ、サンタバーバラなどの近隣都市との間の高速道路には、スターバックスの費用のために水素ステーションを設置できるとの記事があるこれらの地域に住む1,500万人の住民のすべてに対して、

主要なトレードオフ:集中型と分散型の生産

将来の完全な水素経済においては、一次エネルギー源および供給原料は、経済の様々な分野で使用するための貯蔵エネルギーとして水素ガスを生成するために使用される。 石炭、石油、天然ガス以外の一次エネルギー源から水素を生産することは、これらの化石エネルギー資源の燃焼に特有の温室効果ガスの生産を低下させる。

水素経済の重要な特徴の1つは、モバイルアプリケーション(主に車両輸送)ではエネルギーの生成と使用を切り離すことができることです。 主なエネルギー源は、炭化水素燃料で現在行われているように、もはや車両で移動する必要はありません。 分散排気を発生させる排気管の代わりに、エネルギー(および汚染)は、大規模で集中化された施設などの点源から効率を向上させて生成することができる。 これは、炭素隔離などの技術の可能性を可能にし、そうでなければモバイル用途には不可能である。 あるいは、可能であれば小規模な再生可能エネルギー源である分散型エネルギー発生計画を使用することもでき、おそらくは水素ステーションに関連する。

エネルギーの生成を除いて、水素の生産は、集中化、分散化、または両方の混合である可能性がある。 集中一次エネルギー工場で水素を生成すると、より高い水素製造効率が保証されるが、(水素の損傷や固体材料による水素拡散の容易さなどの要因による)大量かつ長距離の水素輸送の困難さは、水素経済。 このようなシナリオでは、小規模な地域のプラントまたは地元の充填ステーションであっても、配電網を通じて提供されるエネルギーを使用して水素を発生させることができます。 水素生成効率は、集中水素生成よりも低い可能性があるが、水素輸送の損失は、最終使用者に供給される水素1キログラムあたりの一次エネルギーに関して、このようなスキームをより効率的にする可能性がある。

水素分布と長距離電気分布との間の適切なバランスは、水素経済に関して生じる主要な問題の1つである。

再び、生産源と水素輸送のジレンマは、現場(家庭、事業所、または燃料ステーション)のオフグリッド再生可能エネルギー源からの水素の生成を使用して克服することができます。

分散電解

分散型電気分解は、代わりに電気を分配することによって水素を分配する問題を回避する。 これは、既存の電気ネットワークを使用して、充填ステーションにある小型のオンサイト電解槽に電力を輸送します。 しかし、電力および伝送損失を発生させるために使用されるエネルギーを考慮すると、全体効率が低下する。

米国の新発電所建設のほぼすべてを占める天然ガスコンバインドサイクル発電所は、60%以上の効率で発電を行っています。 水素自動車やその他の需要のために、電力の需要が増加すると、新しいコンバインドサイクル発電所を追加することに大きな影響があります。 これに基づいて、水素の分散生産量は約40%の効率があります。 しかし、限界インパクトが今日の電力網に言及されている場合、燃料と転換方法の混合により約40%の効率で、分散水素生産の効率は約25%になります。

このような形での水素の分散生産は、例えば電気分解、輸送および貯蔵のようなサプライチェーンの様々な時点で、汚染物質および二酸化炭素の大気放出を発生させることが予想される。 汚染のような外部性は、水素経済の潜在的利点と比較して重視されなければならない。

水素のエネルギー使用

水素の使用における最も重要な要素は、燃料電池である。 水素に含まれるエネルギーを熱と電気に変換します。

家での使用

燃料電池缶による家庭内発電では、コージェネレーション装置のようにコージェネレーションが実現され、全体的な効率が向上します。 この動作モードは熱生成に焦点を当てているので、これらのシステムは、発電要求に応じて制御され、発生した電流は公衆電力網に供給される。

Vaillantは改質器を介して天然ガスでも操作できる燃料電池ヒーターを開発しました。

理論的に達成可能な発熱量に関連する効率は、 83%。 火力発電所および内燃機関の場合のように効率が通常発熱量に基づいている場合、理論上の最大効率は約1になります。 98%。 燃料電池のタイプによっては、システム効率が40%〜65%の範囲にありますが、発熱量か発熱量かは不明です。

トラフィックに使用

水素を搭載した車両は、i。 A.水素燃料補給ステーションで燃料補給が可能な加圧タンク(例えば、700バール)。 力を発生させる方法としては、天然ガスでの運転、燃料電池における「低温燃焼」に類似した、殆ど従来の内燃エンジンが可能である。 燃料電池自動車では、電気モータを駆動する燃料電池によって電力が生成される。

内燃エンジン

可燃性ガスとして、水素は、天然ガス自動車と同様に、主に従来の内燃機関(「水素燃焼エンジン」)で、機械的回転エネルギー(例えば、BMW水素7)で燃焼させることができる。

燃料電池

燃料電池自動車では、電気モータを駆動する燃料電池によって電力が生成される。

水素技術は実際にはバスでも試験されています。 現在の世代の水素バス(2009年)は35kgの水素で約250kmの範囲を達成しています。

燃料電池自動車は電気自動車よりもはるかに高価です。 フリッツ・ヘンダーソン(ゼネラル・モーターズのCEO)によると、そのような車両は約400,000ドルのコストがかかる(2009年現在)。 トヨタ、日産、メルセデス・ベンツ、ホンダの自動車メーカーは、水素自動車の生産コストを大幅に削減したと伝えられている。 (Toyota Miraiは、例えば、ドイツでは80,000ユーロ以下で販売されています。)トヨタは小型車でH 2車を生産し、燃料電池に大きな影響を与えます。

メルセデスのBクラスFセルと、Hyundai ix35燃料電池自動車(FCEV)の2つの前生産車(500km)は最高速度80km / hで到達しました。 ダイムラーは、水素ドライブの日々の使用に適していることを実証するため、いくつかのBクラス燃料電池車を使用して世界の「巡航」を成功裏に完了しました。 このタイプの200シリーズ車は2010年に顧客に納入されました。

今、いくつかのバスがあります。 例えば、燃料電池を扱う様々なメーカーのMercedes-Benz Citaro FuelCELLハイブリッド。

さらに、2005年以来のHydrailの技術により、鉄道車両は水素経済の視点に入りました。 日本の東鉄道会社への最初の企業の1つとして、運転中のハイブリッド機関車のテストが行われました。 2017年の終わりに、燃料電池駆動の14台の列車がニーダーザクセン州のアルストム(Alstom)製造業者から注文された。

スイス連邦鉄道(SBB)は、2014年の春からローリングミニバスに水素燃料電池を導入しており、道路上の統合されたエスプレッソマシンに十分なエネルギーを供給しており、乗客にもカプチーノを提供することができます。 これまで使用されていた通常のアキュムレータは、このエネルギーを消費する作業には重すぎます。

水素安全

水素は、アセチレン、シラン、およびエチレンオキシドのような例外を除いて、すべてのガスの空気を伴う最も広い爆発/点火混合範囲の1つを有する。 つまり、空気と水素の混合割合がどのようなものであっても、火災や火花による混合物の発火時には、水素漏れは単なる火炎ではなく、爆発の可能性が最も高いでしょう。 これにより、トンネルや地下駐車場などの密閉された区域で水素の使用が特に危険になります。 純粋な水素 - 酸素炎は紫外線の色域で燃焼し、肉眼ではほとんど見えないので、水素漏れが燃えているかどうかを検出するためには火炎検出器が必要です。 水素は無臭であり、漏れは臭いによって検出されない。

水素コードおよび規格は、水素燃料電池車両、固定燃料電池用途および携帯型燃料電池用途のためのコードおよび規格である。 水素の安全な取り扱いと保管のための基準と規範があります。例えば、National Fire Protection Associationの固定燃料電池発電システムの設置基準です。

コードと基準は、水の技術を展開し、水路経済を発出させる上の主要な制度障壁であると繰返し確認されています。消費者製品における水の商業化を可能にするために、新しいモデルの建物コードと設備及びその他の技術基準が開発され、連邦、州、地方自治体によって認識されている。

ロードマップ上の措置の1つは、水分センターによる初期調査でのように高い安全基準を実践することです。カナディアンの水分安全プログラムは、水分補給は、圧抜天然ガス(CNG)燃料補給と同様、より安全であると結論付けました。欧州委員会は、アルスター大で水分安全工学の世界初の高等教育支出に資金を提供しています。一般の人は、今日の化石燃料と同レベルの安全性と快適性をも、日々の生活においで水分技術を使用することができると期待されています。