溶融フィラメント製造(Fused filament fabrication、FFF)は、熱可塑性材料の連続フィラメントを使用する3D印刷プロセスです。 これは、大きなコイルから、動く加熱されたプリンタの押出機ヘッドを通して供給される。 溶融した材料はプリントヘッドのノズルから押し出され、成長するワークピース上に堆積される。 ヘッドは、コンピュータ制御下で移動され、印刷された形状を画定する。 通常、ヘッドはレイヤーを移動し、2次元で移動して1つの水平面を一度に配置し、少し前に移動して新しいスライスを開始します。 押出機ヘッドの速度を制御して、堆積を停止および開始し、セクション間の糸引きまたはドリブルなしに中断された平面を形成することもできる。 ヒューズド・フィラメントの製造は、RepRapプロジェクトのメンバーによって、ヒューズ・デポジション・モデリング(FDM)を対象とした特許が与えられているため、合法的にその使用が制限されているフレーズを提供していました。

溶融フィラメント印刷は、趣味学者級の3D印刷のための最も一般的なプロセス(機械の数による)である。 光重合および粉末焼結のような他の技術は、より良い結果をもたらすことができるが、そのコストは大幅に増加する。

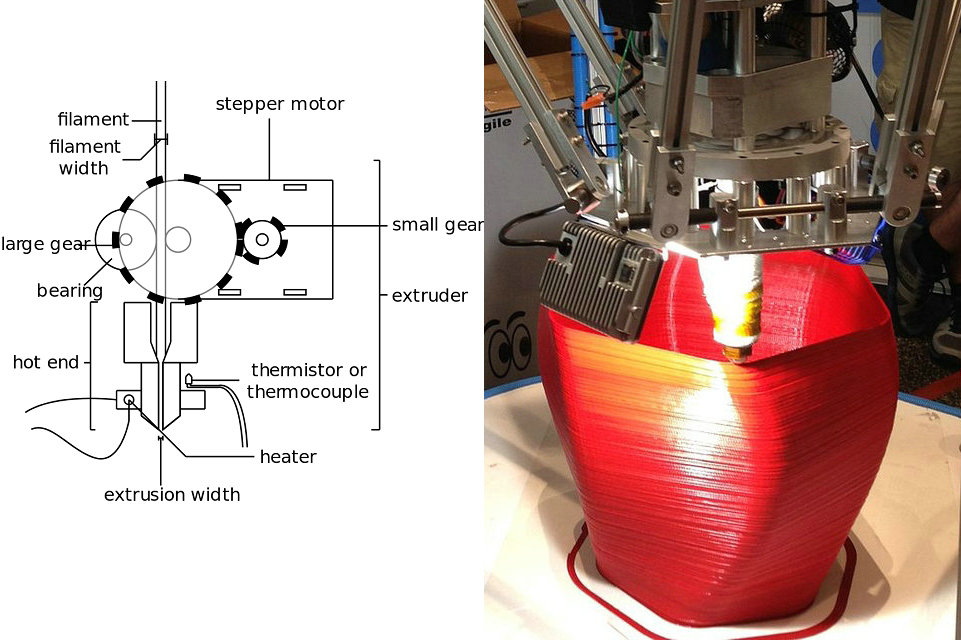

3Dプリンターヘッドまたは3Dプリンター押出機は、原料溶融およびそれを連続的な輪郭に形成する材料押出タイプの印刷の一部である。 アクリロニトリルブタジエンスチレン(ABS)、ポリ乳酸(PLA)、ハイインパクトポリスチレン(HIPS)、熱可塑性ポリウレタン(TPU)、脂肪族ポリアミド(ナイロン)、そして最近PEEKなどの熱可塑性樹脂を含む広範囲の材料が押出される。 セラミックスやチョコレートのようなペースト状材料は、溶融フィラメント法とペースト押出機を用いて押出成形することができる。

前書き

添加製造(AM)(3D印刷とも呼ばれる)は、材料を層ごとに堆積させることによって部品を製造することを含む。 材料押出、バインダー噴射、材料噴射、指向性エネルギー堆積を含む、層ごとに部品を作ることができる様々なAM技術が幅広く存在する。

これらのプロセスは、様々なタイプの押出機を有し、異なる材料を押し出して、材料アプローチの層ごとの追加を使用して最終製品を達成する。 3D Printer Liquefierは、材料押出型印刷で主に使用されるコンポーネントです。

押出

材料押出を用いた3次元印刷における押出は、コールドエンドおよびホットエンドを含む。

コールドエンドは、スプールから材料を引っ張って供給し、それをホットエンドに向かって押す押出機システムの一部である。 低温端は、主にギアまたはローラーベースの材料へのトルク供給であり、ステッパーモーターを使用して送り速度を制御します。 これにより、プロセス速度が制御される。

ホットエンドは、フィラメントを溶かす3Dプリンタの液化装置をホストするアクティブな部分です。 それは溶融したプラスチックが小さなノズルから出て、それが置かれている材料に付着する薄い粘着性のビードを形成することを可能にする。 ホットエンドは加熱室とノズルからなる。 先端(ノズル)の穴の直径は0.3mm~1.0mmである。 異なるタイプのノズルおよび加熱方法が、印刷される材料に応じて使用される。

いくつかのタイプの3D印刷機は、加熱チャンバを有さない異なるタイプの押出システムを有することができ、熱は別の供給源、例えばレーザから供給される。

マシンの残りの部分にxtruderマウント

押出機が機械の残りの部分に取り付けられる方法は、時間の経過とともに非公式の取り付け基準に発展してきた。 これらの非公式標準には、

垂直X軸標準

クイックフィット押出機マウント

OpenXマウント

等

このような要素基準により、既存のプリンターフレームで新しい押出機設計をテストすることができ、既存の押出機を使用する新しいプリンターフレーム設計が可能になります。

溶着モデリング

溶融堆積モデリング(FDM)は、Stratasys社が商標登録したモデリング、プロトタイピング、および製造アプリケーションに一般的に使用される添加物製造(AM)技術です。3D印刷に使用される技術の1つです。 FDMは、材料を層状に配置することによって「付加的な」原理で働く。 プラスチックフィラメントまたは金属ワイヤがコイルから巻き戻され、材料を供給して部品を製造する。 したがって、FDMは固体ベースのAM技術としても知られている。

歴史

溶融堆積モデリング(FDM)は1980年代後半にS. Scott Crumpによって開発され、1990年にStratasysによって商業化された。 この技術の米国特許第5121329A号の満了により、このタイプの3Dプリンタを利用する大規模なオープンソース開発コミュニティ(RepRapと呼ばれる)および商業用およびDIY用のバリアントが現在存在する。 これは、この技術の創設以来、2桁の価格低下をもたらしました。

プロセス

FDMは、STLファイル(STereoLithographyファイル形式)を処理するソフトウェアプロセスから始まり、構築プロセスのモデルを数学的にスライスして方向付けします。 必要に応じて、サポート構造が生成されます。 機械は、異なる目標を達成するために複数の材料を分配することができる:

1つの材料を使用してモデルを構築することができる。

可溶性の支持構造として別のものを使用する。

同一モデル上で同じタイプの熱可塑性プラスチックを複数色使用することができます。

このモデルまたは部品は、ノズルから押し出された直後に材料が硬化するときに溶融材料の小さな平坦なストリングを押し出して層を形成することによって製造される。

プラスチックフィラメントは、コイルから巻き出され、流れをオン・オフにすることができる押出ノズルに材料を供給する。 典型的には、フィラメントをノズルに押し込むように正確に制御された駆動装置がある。

ノズルを加熱して材料を溶融させる。 熱可塑性樹脂は、それらのガラス転移温度を十分に過ぎて加熱され、次いで押出ヘッドによって堆積される。

ノズルは、数値制御機構によって水平方向と垂直方向の両方向に移動することができます。 ノズルは、コンピュータ支援製造(CAM)ソフトウェアパッケージによって制御される工具経路に従い、部品は一度に1つずつ下から上に構築されます。 典型的には、ステッパモータまたはサーボモータが押出ヘッドを移動させるために使用される。 使用される機構は、多くの場合、XYZ直線設計であるが、デルタボットのような他の機械設計が採用されている。

印刷技術として、FDMは非常に柔軟性があり、下層からのサポートによって小さなオーバーハングを処理することができますが、FDMは一般にオーバーハングの傾きにいくつかの制限があり、サポートされていない鍾乳石を生成することはできません。

アクリロニトリルブタジエンスチレン(ABS)、ポリ乳酸(PLA)、ポリカーボネート(PC)、ポリアミド(PA)、ポリスチレン(PS)、リグニン、ゴムなどの無数の材料が利用可能であり、強度と強度のトレードオフおよび温度特性。 さらに、所与の熱可塑性材料の色さえも、印刷物の強度に影響を及ぼすことがある。 最近、ドイツの会社は、細粒PEEKをFDM技術を用いてフィラメント材料およびフィラメント材料から3D印刷部品に加工する技術的可能性を初めて実証した。

FDMの間、高温の溶融ポリマーは空気にさらされる。 窒素またはアルゴンのような不活性ガス雰囲気中でFDMプロセスを動作させることにより、層の接着性を著しく増加させることができ、3D印刷物の機械的特性を改善することができる。 不活性ガスは、選択的レーザ焼結中の酸化を防止するために日常的に使用されている。

一般的なプロセス

押出機の流れ形状、加熱方法および非ニュートン流体のメルトフロー挙動は、この部分の主な考慮事項である。

プラスチックフィラメントは、市販されているか自家製のリールから供給され、加熱された液化装置に供給され、そこで溶融される。 次いで、この溶融物はノズルによって押し出され、引き続きフィラメントは固相状態で「プランジャー」として働く。

ノズルは機械ステージに取り付けられ、xy平面内を移動することができる。 ノズルが所定の形状でテーブル上を移動すると、ノズルおよび/またはより早期に堆積した道路との接触時に急速に凝固する、「道路」と呼ばれる押出プラスチックの薄いビードが堆積する。

ソリッドレイヤは、包囲領域の境界内に道路が並べて配置されるラスタライズ動作に続いて生成されます。

層が完成すると、プラットフォームはz方向に下降して次の層を開始する。 このプロセスは、オブジェクトの製造が完了するまで続けられる。

熱環境のプロセス制御における道路のボンディングの成功が必要である。 従って、システムは、堆積される材料の融点よりも僅かに低い温度に維持されたチャンバ内に保持される。

物理

押出しの間、熱可塑性フィラメントは、ローラーからの機械的圧力によって液化装置に導入され、液化装置内で溶融し、次いで押出される。 ローラは材料供給システムの唯一の駆動機構であるため、フィラメントはローラの上流側の引張応力下にあり、プランジャとして作用する下流側の圧縮下にある。 したがって、圧縮応力は押出工程の背後にある駆動力である。

溶融物を押し出すために必要な力は、溶融材料の粘性特性および液化装置およびノズルの流れ形状に厳密に依存する、システム全体の圧力降下に打ち勝つのに十分でなければならない。 溶融した材料は、流れの間にせん断変形を受ける。 せん断薄化挙動は、このタイプの3D印刷に使用される材料の大部分で観察される。 これは一般化ニュートン流体のべき乗則を用いてモデル化される。

温度は、電気コイル加熱器からの熱入力によって調節される。 システムは、所望の値と熱電対によって検出された値との間の温度差に従ってコイルに供給される電力を連続的に調整し、負帰還ループを形成する。 これは、円筒管の熱流量に似ています。

商用アプリケーション

迅速なプロトタイピングの顕著な形態であるFDMは、プロトタイピングと迅速な製造に使用されます。 ラピッドプロトタイピングは反復テストを容易にし、非常に短い実行では、迅速な製造は比較的安価な代替手段となり得る。

FDMは、熱可塑性樹脂PLA、ABS、ABSi、ポリフェニルスルホン(PPSF)、ポリカーボネート(PC)、PETGおよびUltem 9085などを使用しています。 これらの材料は耐熱性のために使用される。 Ultem 9085は難燃性も有しており、航空宇宙や航空の用途に適しています。

FDMはまた、医療組織工学用途のための足場の試作にも使用される。

無料アプリケーション

いくつかのプロジェクトや企業が家庭用デスクトップ用の手頃な価格の3Dプリンタの開発に取り組んでいます。 この仕事の多くは、DIY /愛好者/アーリーアダプターのコミュニティによって推進されており、学術コミュニティやハッカーコミュニティとの関係も深まっています。

RepRapは、デスクトップカテゴリで最も長く実行されているプロジェクトの1つです。 RepRapプロジェクトは、GNU一般公衆利用許諾契約書に基づいて完全な仕様が公開されており、多くの独自の(プラスチック)部品を印刷して複製することができる、フリーでオープンソースのハードウェア(FOSH)3Dプリンタを作成することを目標としていますマシン。 RepRapsは、回路基板および金属部品を印刷することができることが既に示されている。

Fab @ Homeは、DIY 3Dプリンタのためのオープンソースのハードウェアプロジェクトです。

RepRapのFOSHの目的のために、多くの関連プロジェクトがインスピレーションのためにデザインを使用し、関連または派生した3Dプリンタのエコシステムを作成しました。そのほとんどはオープンソースデザインです。 これらのオープンソース設計の可用性は、3Dプリンタのバリエーションを発明するのが容易であることを意味します。 しかし、プリンタのデザインの品質と複雑さ、キットや完成品の品質は、プロジェクトごとに大きく異なります。 このようなオープンソースの3Dプリンタの急速な発展は、ハイパーカスタマイズやオープンソースの適切な技術を構築するためのパブリックドメインデザインの使用など、多くの分野で注目を集めています。 この技術は、地域社会が利用可能な資源から技術を簡単かつ経済的に作っているため、持続可能な発展への取り組みを支援することもできます。

3Dプリンタのコスト

3Dプリンタのコストは、2010年頃から劇的に減少しました。以前は2万ドルのコストがかかり、1,000ドル以下のコストでした。 たとえば、2017年現在、いくつかの企業や個人が様々なRepRapデザインを構築するために部品を販売しており、価格は約£99 / US $ 100から始まっています。 ベストセラーのデスクトップFDMプリンター、Prusa i3 MK2は、組み立てキットとして900米ドルか600米ドルかかります。

オープンソースのFab @ Homeプロジェクトでは、チョコレートからシリコーンシーラントや化学反応物質まで、ノズルを通して押し出すことのできるものを一般的に使用するためのプリンタを開発しました。 プロジェクトの設計に従ったプリンタは、2012年以降、キットまたはプレアセンブリ形態のサプライヤから2000米ドルの価格で入手可能です。

Aleph Objectsによって製造されたLulzBot 3Dプリンタは、溶融堆積モデリング技術のオープンソースアプリケーションの別の例です。 LulzBotラインのフラッグシップモデルであるTAZプリンタは、RepRap Mendel90とPrusa i3モデルからそのデザインにインスピレーションを得ています。 LulzBot 3Dプリンタは現在、フリーソフトウェア財団から「Respects Your Freedom」認定を取得した唯一のプリンタです。

2018年9月現在、RepRapスタイルのプリンタは、アマゾンやイーベイなどのオンライン小売業者を通じてキット形式ですぐに入手できます。 これらのキットには、テスト印刷用の電子ファイルや少量のPLAフィラメントを含む、機能するプリンタを作るために必要なすべての部品が用意されています。 この種類の一般的なプリンタの1つはAnet A8で、価格は200米ドル以下で、組み立てたときに簡単にオブジェクトを印刷することができます。 組み立てプロセスは合計で約6〜8時間かかるため、YouTubeなどのビデオサイトで十分に文書化されています。

開発

顧客主導型の製品カスタマイズとコストと時間の節約に対する要求は、製造プロセスの機敏性への関心を高めています。 これは、RP技術、特に溶融堆積モデリングの改善につながった。 押出機の開発は、RepRapのような製品によって引き起こされるオープンソースの3Dプリンタの動きのために急速に進んでいます。 一貫して改良されたのは、液化装置の加熱温度の上昇、プロセスの全体的な制御と精度、およびセラミックスを含む幅広い種類の材料の印刷に対するサポートの向上です。

押出機が機械に搭載される方法は、時間が経つにつれて非公式の取り付け基準にも進化しています。 これらの非公式標準には、垂直X軸標準、クイックフィット押出機マウント、OpenXマウントなどが含まれます。

プリントヘッドの運動学

溶融フィラメントプリンタの大半は同じ基本設計に従います。 フラットベッドは、プリントワークの出発点として使用されます。 これより上のガントリには移動するプリントヘッドが搭載されています。 ガントリの設計は、主に水平のX、Y方向に移動するように最適化されており、ピースが印刷されるにつれてZ方向にゆっくりと上昇します。 ステッパモータは、リードスクリューまたは歯付きベルトドライブのいずれかを介して移動を駆動します。 X、Yドライブ用の歯付きベルトとZ用のリードスクリューを使用するのは、移動速度の違いのために一般的です。また、一部の機械ではガントリ上でX軸の移動がありますが、ベッド(および印刷ジョブ)をYレーザーカッターと異なり、ヘッドの移動速度が遅く、ステッパーモーターが普遍的に使用されているため、サーボモーターを使用する必要はありません。

もともとRepRapプロジェクトの影響を受けていた多くのプリンタは、3D印刷されたコンポーネントを独自に構築しています。 これらは一般的に、様々な角度の穴を備えた印刷されたコネクタブロックであり、安価なスチール製のネジ付きロッドによって結合されている。 これにより、安価で組み立てが容易で、垂直でないフレーミングジョイントも容易にできるが、3Dプリンタへのアクセスが必要となる。 このような「ブートストラップ」3Dプリンタの概念は、RepRapデザイン内の独断的なテーマの何かでした。 ロッドの剛性の欠如は、三角測量のいずれかを必要とするか、または使用中に屈曲して振動するガントリ構造の危険性を与え、印刷品質を低下させる。

多くの機械では、レーザー切断された合板、プラスチックまたはプレスされた鋼板のボックス状の半密閉フレームを使用しています。 これらは安価で堅牢で、封入された印刷ボリュームの基礎としても使用でき、印刷ジョブのワープを制御するための温度制御が可能です。

いくつかのマシンでは、代わりに極座標を使用します。通常、機械は円対称でオブジェクトを印刷するように最適化されています。 これらは、放射状のガントリ運動および回転床を有する。 中空シリンダーを印刷するためのこの設計には機械的な利点がいくつかありますが、それらの異なるジオメトリと結果として印刷計画の主流ではないアプローチはまだ普及していません。 ロボットのモーション計画がデカルト座標から極座標に変換するのは簡単な作業ですが、この設計からの利点を得るには、印刷のスライシングアルゴリズムが最初から回転対称性を認識する必要があります。

Rostockプリンタ

デルタロボット機構に基づいた「ロストック」パターンプリンタでは、異なるアプローチがとられています。 これらは3つの武装デルタロボットが上部に取り付けられた大きなオープンプリントボリュームを備えています。 このようなロボットの設計は、低慣性であり、大容積での高速移動が可能であることから注目されている。 重いプリントヘッドをスピンアームの端に動かすときの安定性と振動のないことは、技術的な課題です。 このデザインは、大型で重量のあるガントリーがなくても大量の印刷物を得る手段として主に好まれていました。

プリントヘッドがフィラメントの貯蔵コイルからヘッドまでの距離を変化させるにつれて、フィラメント上に形成される張力は、印刷品質に影響を与えないように克服する別の技術的課題である。