添加物製造(DfAMまたはDFAM)の設計は、添加物製造(AM)に適用される製造可能性のための設計である。 これは、製造能力、信頼性、およびコストなどの機能性能および/または他の重要な製品ライフサイクルの考慮事項を、付加的な製造技術の能力に合わせて最適化することができる設計方法またはツールの一般的なタイプである。

この概念は、AM技術によって提供される巨大な設計自由のために現れる。 AMプロセスの独自の機能を十分に活用するには、DFAMの方法やツールが必要です。 一般的なDFAMの方法やツールには、トポロジの最適化、マルチスケール構造(格子またはセル構造)の設計、マルチマテリアルの設計、大量のカスタマイズ、部品の統合、およびAM対応の機能を使用できる他の設計方法が含まれます。

DFAMは、多くのオブジェクトを作成するには加法的ステップと減法的ステップの両方が含まれるため、より広いDFMとは必ずしも別個のものではありません。 それにもかかわらず、「DFAM」という名前は、生産役割におけるAMを商品化することが、既存の部分を減法から加法に切り替える方法だけではないことに注目しているため価値があります。 むしろ、進歩したAMの新しい入手可能性を考慮して、オブジェクト(アセンブリ、サブシステム)全体を再設計することです。 すなわち、元の設計全体(どのように、なぜ、どこで元々個別の部品に分割されたかを含む)が、高度AMがまだ存在しない世界の制約の中で考え出されたからです。 したがって、既存の部品設計を追加的に変更できるようにする代わりに、本格的なDFAMには、全体的なオブジェクトの再構成や、境界や接続が実質的に異なる新しい部品のセットなどが含まれます。 したがって、対象物はもはや組立体でなくてもよく、または、より少ない部品を有する組立体であってもよい。 AMがその商業化を大幅に広げるように、DFAMのそのような根深い実践的影響の多くの例が2010年代に現れています。 たとえば、2017年、GE Aviationは、DFAMを使用して、900種類ではなく16種類のヘリコプターエンジンを作成し、サプライチェーンの複雑さを削減する可能性が大きいことを明らかにしました。 「DFAMはエンタープライズレベルの混乱を必要とする」などのテーマにつながったのは、根本的な再考の側面です。 言い換えれば、AMが許すことのできる破壊的なイノベーションは、機械工場フロアのレイアウトを変えるだけでなく、企業やサプライチェーン全体に論理的に拡張することができます。

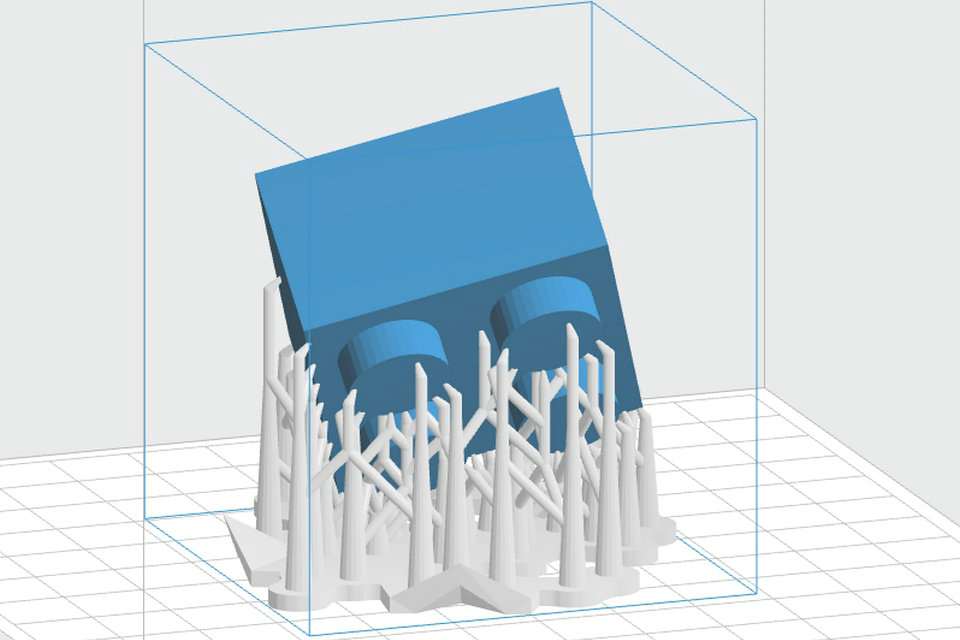

DFAMには、(多くのAMプロセスに適用される)広いテーマと、特定のAMプロセスに特化した最適化の両方が含まれます。 例えば、ステレオリソグラフィのDFM分析は、そのモダリティのためにDFAMを最大化する。

バックグラウンド

添加剤製造は、材料結合プロセスとして定義され、それによって、製品はその3Dモデルから直接製造され、通常は層の上に層を形成することができる。 CNC加工や鋳造などの従来の製造技術と比較して、AMプロセスにはいくつかの独自の機能があります。 複雑な材料分布だけでなく複雑な形状の部品の製造も可能です。 これらのユニークな機能は、設計者の設計自由度を大幅に拡大します。 しかし、彼らはまた大きな挑戦をもたらします。 デザイナーの心に深く根ざした製造(DFM)ルールまたはガイドラインのための伝統的なデザインであり、AMプロセスによってもたらされるこれらのユニークな機能を利用して、デザイナーが製品機能のパフォーマンスをさらに向上させることを厳しく制限します。 さらに、伝統的なフィーチャベースのCADツールは、機能的性能の向上のために不規則なジオメトリを扱うことも困難です。 これらの問題を解決するには、設計者がAMプロセスによって提供される設計の自由を最大限に活用するための設計方法やツールが必要です。 これらの設計方法またはツールは、添加物製造のための設計

メソッド

トポロジの最適化

トポロジ最適化は、所与の設計空間内で材料レイアウトを最適化することができる構造最適化技術の一種である。 トポロジーの最適化は、サイズの最適化や形状最適化などの他の一般的な構造最適化手法と比較して、部品の形状とトポロジーの両方を更新できます。 しかし、トポロジ最適化から得られる複雑な最適化形状は、CNC加工などの従来の製造プロセスでは常に頭痛の種となります。 この問題を解決するために、付加的な製造プロセスを適用してトポロジ最適化結果を作成することができる。 しかし、トポロジの最適化プロセス中に最小限のフィーチャサイズなどの製造上の制約も考慮する必要があることに注意する必要があります。 トポロジー最適化は、設計者が付加的な製造のために最適な複雑な形状を得るのを助けることができるので、この技術はDFAM方法の1つと考えることができる。

マルチスケール構造設計

AMプロセスの独自の機能により、複雑なマルチスケールの部品を実現することができます。 これは、デザイナーが好ましい特性のためにマイクロ構造またはメソ構造上のセル構造または格子構造を使用するための優れた設計自由度を提供する。 例えば、航空宇宙分野では、AMプロセスによって製造された格子構造を軽量化に使用することができる。 バイオ医療分野では、格子または細胞構造で作られたバイオインプラントは、オッセオインテグレーションを強化することができます。

マルチマテリアルデザイン

添加物製造プロセスによって、多材料または複合材料分布を有する部品を達成することができる。 設計者がこの利点を利用するのを助けるために、複数の材料または機能的に等級付けされた材料を有する部品の設計を支援するためのいくつかの設計およびシミュレーション方法が提案されている。 これらの設計方法は、従来のCADシステムにも挑戦しています。 彼らのほとんどは今、均質な材料にしか対応できません。

大量のカスタマイズのための設計

付加的な製造は、製品のデジタルモデルから直接部品を製造することができるため、カスタマイズされた製品を製造するためのコストとリードタイムを大幅に短縮します。 したがって、カスタマイズされた部品を迅速に生成する方法は、大量のカスタマイズの中心的な問題になります。 デザイナーやユーザーがカスタマイズした製品を簡単に入手できるようにするため、いくつかの設計方法が提案されています。 これらの方法またはツールは、DFAM法と考えることもできる。

部品の統合

伝統的な製造方法の制約のため、いくつかの複雑な構成要素は、製造および組立の容易さのために、通常、複数の部分に分けられる。 このような状況は、付加的な製造技術の使用によって変更されている。 いくつかのケーススタディを行って、元の設計の一部の部品を1つの複合部品に統合し、追加の製造プロセスで製造できることを示しました。 この再設計プロセスは、部品統合として呼び出すことができます。 この調査では、部品の統合が部品点数を削減するだけでなく、製品の機能性能も向上させることが示されています。 設計者が部品の統合を行うのに役立つ設計方法は、一種のDFAM方法とみなすこともできます。