L’ottimizzazione della topologia (TO) è un metodo matematico che ottimizza il layout del materiale all’interno di un dato spazio di progettazione, per un determinato insieme di carichi, condizioni al contorno e vincoli con l’obiettivo di massimizzare le prestazioni del sistema. TO è diverso dall’ottimizzazione della forma e dall’ottimizzazione del dimensionamento, nel senso che il design può raggiungere qualsiasi forma all’interno dello spazio di progettazione, invece di gestire configurazioni predefinite.

La formulazione convenzionale di TO utilizza un metodo ad elementi finiti [FEM] per valutare le prestazioni del progetto. Il design è ottimizzato utilizzando tecniche di programmazione matematica basate su gradiente come l’algoritmo dei criteri di ottimalità e il metodo di spostamento di asintoti o algoritmi non graduali come algoritmi genetici.

Topology Optimization ha una vasta gamma di applicazioni nell’ingegneria aerospaziale, meccanica, biochimica e civile. Attualmente, gli ingegneri utilizzano principalmente TO a livello di concetto di un processo di progettazione. A causa delle forme libere che si verificano naturalmente, il risultato è spesso difficile da produrre. Per questo motivo il risultato che emerge da TO è spesso messo a punto per la producibilità. L’aggiunta di vincoli alla formulazione per aumentare la producibilità è un campo di ricerca attivo. In alcuni casi i risultati di TO possono essere direttamente prodotti utilizzando la produzione additiva; TO è quindi una parte fondamentale del design per la produzione additiva.

Storia

Questo metodo derivato dalla matematica era chiaramente definito, spiegato e reso utilizzabile per la meccanica negli anni 2000, in particolare con l’articolo di fondazione di Ole Sigmund.

Un software di ottimizzazione topologica sempre più sofisticato consente agli ingegneri di salvare il materiale possibile per un oggetto mantenendo o migliorando la sua forza o flessibilità (se necessario) e tenendo conto dei vincoli che verranno posti su di esso., Lavoro precedentemente basato sull’intuizione, il metodo di prova ed errore e / o il genio dei creatori e / o ingegneri di produzione.

Un esempio molto semplice è la riduzione ottimizzata del numero di raggi di una ruota di bicicletta.Fino ad ora erano interessate solo le forme semplici, perché questi software sono molto avidi nel calcolo o erano rapidamente limitati dalla complessità del lavoro richiesto

Nell’ottobre 2017, sulla rivista Nature, i ricercatori di un’università danese presentano un metodo per fare questo lavoro per oggetti di grandi dimensioni, migliorando la risoluzione possibile (un’immagine 2d è composta da pixel mentre un’immagine 3D è composta da voxel. la risoluzione di modelli 3D ottimizzati era limitata a 5 milioni di voxel, ma un nuovo programma ottimizza oggetti fino a 1 miliardo di voxel, che consente ad esempio di modellare e riprogettare ottimizzando un’ala di accendino Boeing 777 del 5% mentre viene rinforzato dall’interno da costole longitudinali e diagonali curve piuttosto che in una griglia … con un risparmio previsto di 200 tonnellate di kerosene / anno Ciò ha richiesto giorni di calcolo da un supercomputer e da questo design (che evoca l’interno di alcune ossa o parti interne di esoscheletri di insetti) è attualmente “ingestibile” ma i progressi della stampa 3D potrebbero presto metterlo alla nostra portata.

Dichiarazione problema

Un problema di ottimizzazione della topologia può essere scritto nella forma generale di un problema di ottimizzazione come:

La dichiarazione del problema include quanto segue:

Una funzione obiettiva . Questa funzione rappresenta la quantità che viene ridotta al minimo per le migliori prestazioni. La funzione obiettivo più comune è la conformità, in cui ridurre al minimo la conformità porta a massimizzare la rigidità di una struttura.

La distribuzione del materiale come variabile del problema. Questo è descritto dalla densità del materiale in ogni posizione . Il materiale è presente, indicato da 1, o assente, indicato da uno 0.

Lo spazio del design . Questo indica il volume ammissibile all’interno del quale può esistere il disegno. Requisiti di assemblaggio e imballaggio, accessibilità umana e degli strumenti sono alcuni dei fattori che devono essere considerati nell’identificazione di questo spazio. Con la definizione dello spazio di progettazione, le regioni o i componenti nel modello che non possono essere modificati nel corso dell’ottimizzazione sono considerati regioni non di progettazione.

vincoli una caratteristica che la soluzione deve soddisfare. Esempi sono la quantità massima di materiale da distribuire (vincolo di volume) o il massimo valore di sollecitazione.

Metodologie di implementazione

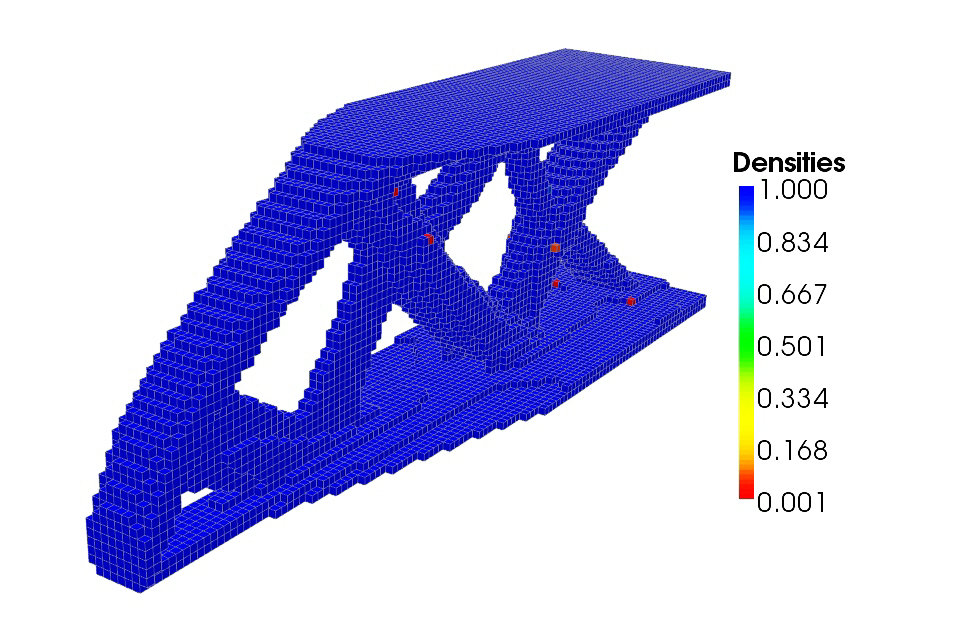

Esistono varie metodologie di implementazione che sono state utilizzate per risolvere i problemi di TO. In meccanica, risolvere un problema di ottimizzazione topologica implica modellare la parte, o l’insieme di parti, da ottimizzare usando il metodo degli elementi finiti. Un metodo classico di ottimizzazione topologica consiste quindi nel considerare in ogni punto del volume di ottimizzazione una densità di materia variabile tra 0 e 1. Altri metodi considerano l’orientamento locale del materiale (per materiali non isotropici) o anche di altre caratteristiche. In questi metodi, l’ottimizzazione generalmente comporta la riduzione al minimo dell’energia di tensione della struttura, che equivale a trovare approssimativamente la struttura più rigida possibile. Possiamo impostare la quantità di materiale utilizzato per evidenziare forme ottimali, per guidare una progettazione e ottimizzazione fatte diversamente, o cercare direttamente di definire una forma che minimizzi il materiale da implementare per minimizzare la struttura massima, rispettando un vincolo che non deve superare.In pratica, e soglia, in particolare per imporre vincoli geometrici specifici relativi al processo di fabbricazione (simmetrie, autorizzazione del volume cavo o no, … piano di giunzione).

I passaggi principali e le difficoltà da superare sono generalmente i seguenti:

Definire le specifiche della parte da progettare:

Spazio realmente disponibile: spesso è molto più grande della stanza eventualmente esistente, e può essere ulteriormente ingrandito rimettendo piatta la funzione effettivamente da riempire ei vincoli che circondano questa stanza, o l’insieme di stanze da ridisegnare. Non dobbiamo dimenticare le aree in cui il materiale è imposto o proibito (per ragioni funzionali o estetiche).

Connessioni meccaniche con l’ambiente: è necessario mettere a piatto le connessioni possibili con le parti adiacenti, perché spesso c’è molta più libertà per le zone di fissaggio rispetto a quelle previste a priori. A volte non è chiaro quali aree bloccare o quali zone siano caricate da forze, il più pragmatico è immaginare come la parte possa essere testata su un banco di prova, con collegamenti fissi e jack, per esempio.

Forze meccaniche subite: è necessario tenere conto di tutti i carichi meccanici visti dalla parte, oltre la funzione principale, cioè. sforzi relativi alle fasi di fabbricazione (compresa la lavorazione), sforzi relativi alla manipolazione del pezzo (assemblaggio / smontaggio del pezzo, trasporto), sforzi accidentali (urti), per esempio.

Simmetrie e condizioni di produzione (questo aspetto è sempre più preso in considerazione dai software per computer).

Inizia il calcolo dell’ottimizzazione topologica: la finezza della mesh deve essere adattata alla precisione spaziale desiderata e alle risorse del computer disponibili; i calcoli possono essere lunghi, quindi proviamo a fare i primi calcoli sulla scala di pochi minuti, quindi a perfezionarli. È anche necessario verificare come vengono presi in considerazione i diversi casi di caricamento dall’algoritmo. Infatti, se si cerca la struttura più rigida possibile per una data massa, le energie dei diversi carichi sono semplicemente sommate, è quindi necessario pesarle insieme, possibilmente.D’altra parte, se l’obiettivo è ottenere il pezzo più leggero possibile che non si rompa, non è necessario pesare.

Analisi del risultato: per mostrare una parte facilmente comprensibile (con vuoto e pienezza ben definiti), il risultato viene solitamente filtrato dal software per la visualizzazione (ad es. Pieno corrisponde a aree di densità del materiale superiori al 50%, altrimenti è vuoto). È quindi necessario tener conto del fatto che in generale si tratta di una materia più o meno densa / porosa che è realmente considerata dall’algoritmo, e che le possibili zone della materia non correlate al resto sono al contempo abbastanza possibili. display, perché sono collegati al resto da materiale a bassa densità, non visualizzato. Il risultato è quindi pretendere di definire un pezzo fatto di vuoto e pieno, più vicino a ciò che l’algoritmo propone.

Ci sono dei parametri (a volte nascosti) per esplorare in dettaglio queste sottigliezze: soglia del materiale (default del 50% in generale), penalizzazione (parametro che limita le zone di densità attorno al 50%, ma che può degradare la convergenza degli algoritmi), filtraggio / smoothing (filtro che consente di eliminare dettagli considerati troppo piccoli) e, naturalmente, la finezza della mesh (che consente di rivelare dettagli più o meno fini). Spesso in questa fase viene realizzato che la forma ottenuta è assurda, di solito a seguito dell’omissione di un vincolo principale, o perché il problema era scarsamente rappresentato (ad esempio se non ci sono abbastanza connessioni al telaio per mantenere la stanza, o perché blocchi o sforzi sono stati applicati a un’area in cui il materiale è proibito). ma può degradare la convergenza degli algoritmi), filtrare / levigare (filtro che consente di eliminare i dettagli considerati troppo piccoli) e, naturalmente, la finezza della mesh (che consente di rivelare dettagli più o meno fini).

Spesso in questa fase viene realizzato che la forma ottenuta è assurda, di solito a seguito dell’omissione di un vincolo principale, o perché il problema era scarsamente rappresentato (ad esempio se non ci sono abbastanza connessioni al telaio per mantenere la stanza, o perché blocchi o sforzi sono stati applicati a un’area in cui il materiale è proibito). ma può degradare la convergenza degli algoritmi), filtrare / levigare (filtro che consente di eliminare i dettagli considerati troppo piccoli) e, naturalmente, la finezza della mesh (che consente di rivelare dettagli più o meno fini). Spesso in questa fase viene realizzato che la forma ottenuta è assurda, di solito a seguito dell’omissione di un vincolo principale, o perché il problema era scarsamente rappresentato (ad esempio se non ci sono abbastanza connessioni al telaio per mantenere la stanza, o perché blocchi o sforzi sono stati applicati a un’area in cui il materiale è proibito).

Disegno e verifica: una volta consolidata l’interpretazione dei risultati, il pezzo può essere disegnato il più vicino possibile alla topologia ottenuta (numero di barre / piastre, orientamento, spessori relativi), ma forse più piacevole alla vista, perché le forme “organiche” ottenute con l’ottimizzazione topologica non sono sempre adatte. Questo è il motivo per cui a volte imponiamo una pelle fuori dalla stanza (la parte visibile) limitando l’ottimizzazione topologica solo all’interno della stanza da illuminare (parte invisibile). Se possibile, è meglio usare reticoli (cioè una fitta rete di travi o pareti, come le schiume), al fine di mettere materiale a densità intermedia dove il calcolo lo fa apparire (c ‘

Ottimizzazione della topologia continua e discreta

Si può distinguere nell’ottimizzazione della topologia continua e discreta. Nell’ottimizzazione della topologia continua, viene ricercata la distribuzione del materiale nello spazio di installazione.Nell’ottimizzazione della topologia discreta, vengono ricercati elementi discreti come copertura dello spazio di costruzione. Ad esempio, è possibile cercare una struttura ottimale, che in definitiva rappresenta una topologia dell’oggetto globale.

Ottimizzazione della topologia continua

Nella pratica, l’ottimizzazione della topologia viene utilizzata nel processo di progettazione per ottenere proposte per la progettazione iniziale di componenti. In tal modo, il progettista deve prima determinare lo spazio massimo disponibile e le condizioni al contorno (carichi e vincoli). Questi dati vengono convertiti in un modello FE (FE = elementi finiti).

Fondamentalmente, viene fatta una distinzione secondo l’ottimizzazione della topologia materiale e geometrica. Nell’ottimizzazione della topologia geometrica, la geometria del componente è descritta dalla forma del contorno esterno, cioè i bordi e le superfici. Anche questi recessi sono realizzati all’interno del bordo del componente e di forma variabile. L’ottimizzazione della topologia del materiale descrive la geometria di una parte nello spazio di progettazione. Qui, ad ogni elemento finito nello spazio di progettazione viene assegnata una densità. Per semplici algoritmi di ottimizzazione, come i criteri di ottimizzazione (es. Fully Stressed Design), la densità è impostata su 0 o 100% come un semplice interruttore on / off. Il design completamente sollecitato mantiene gli elementi sollecitati in prossimità dello sforzo massimo ammissibile, in modo che al termine dell’ottimizzazione quasi tutti gli elementi della mesh FE vengano sfruttati in termini di resistenza. La programmazione matematica è un algoritmo di ottimizzazione che utilizza le derivate parziali della funzione obiettivo per determinare il cambiamento dei singoli parametri per la successiva iterazione.Di conseguenza, deve esserci una distribuzione di densità continua per la differenziabilità. Nel cosiddetto Homogenisierungsmethode il cambiamento di densità è descritto da un corpo cavo microscopico in ciascuno degli elementi finiti e quindi trasferito tramite una legge materiale non lineare e macroscopica in un cambiamento nel modulo di elasticità. Di conseguenza, è possibile calcolare le tensioni e le deformazioni del componente. Come risultato di tale ottimizzazione della topologia, si ottiene un modello di progettazione robusto e poroso, che offre solo un aiuto nel trovare una forma a causa della struttura simile all’osso e l’incuria sulle restrizioni di produzione. Un modo per migliorare il risultato è restituire il modello FE a un modello di superficie oneCAD levigato. Se necessario, è possibile tenere conto anche delle restrizioni di produzione.

Ottimizzazione della topologia discreta

Una delle prime ottimizzazioni della topologia è stata fatta da Anthony George Maldon Michell. Ma anche oggi le ottimizzazioni della topologia vengono eseguite da truss. La ragione di ciò è il basso tempo di calcolo; sebbene la prossimità alla realtà sia significativamente più remota rispetto al caso dell’ottimizzazione della topologia continua.

La risoluzione dei problemi TO in un senso discreto viene effettuata discretizzando il dominio del design in elementi finiti. Le densità del materiale all’interno di questi elementi vengono quindi considerate come variabili del problema. In questo caso la densità materiale di uno indica la presenza di materiale, mentre zero indica un’assenza di materiale. A causa della complessità topologica raggiungibile del progetto che dipende dalla quantità di elementi, viene preferita una grande quantità. Una grande quantità di elementi finiti aumenta la complessità topologica raggiungibile, ma ha un costo. In primo luogo, la risoluzione del sistema FEM diventa più costosa. In secondo luogo, gli algoritmi che possono gestire una grande quantità (diverse migliaia di elementi non è raro) di variabili discrete con più vincoli non sono disponibili. Inoltre, sono impraticabilmente sensibili alle variazioni dei parametri. In letteratura sono stati segnalati problemi con fino a 30000 variabili

Risolvere il problema con variabili continue

Le complessità dichiarate in precedenza con la risoluzione dei problemi TO usando le variabili binarie hanno portato la comunità a cercare altre opzioni. Uno è la modellazione delle densità con variabili continue. Le densità del materiale ora possono anche raggiungere valori compresi tra zero e uno. Sono disponibili algoritmi basati su gradiente che gestiscono grandi quantità di variabili continue e vincoli multipli. Ma le proprietà del materiale devono essere modellate in un ambiente continuo.Questo viene fatto attraverso l’interpolazione. Una delle metodologie di interpolazione più implementate è il metodo SIMP (Solid Isotropic Material with Penalisation). Questa interpolazione è essenzialmente una legge di potenza . Interpola il modulo del giovane del materiale al campo di selezione scalare. Il valore del parametro di penalizzazione è generalmente preso tra . Questo ha dimostrato di confermare la microstruttura dei materiali.Nel metodo SIMP viene aggiunto un limite inferiore sul modulo di Young, , per assicurarsi che le derivate della funzione obiettivo siano diverse da zero quando la densità diventa zero. Più alto è il fattore di penalizzazione, più SIMP penalizza l’algoritmo nell’uso di densità non binarie.Sfortunatamente, il parametro di penalizzazione introduce anche non-convessità).

Derivati di forma

Derivati topologici

Livello impostato

Campo di fase

Ottimizzazione strutturale evolutiva

Software commerciale

Sul mercato esistono diversi software di ottimizzazione della topologia commerciale. La maggior parte di essi utilizza l’ottimizzazione della topologia come suggerimento su come dovrebbe essere la progettazione ottimale e richiede la ricostruzione manuale della geometria. Ci sono alcune soluzioni che producono design ottimali pronti per la produzione additiva.

Esempi

Conformità strutturale

Una struttura rigida è quella che ha il minor spostamento possibile quando viene data una certa serie di condizioni al contorno. Una misura globale degli spostamenti è l’energia di deformazione (detta anche conformità) della struttura nelle condizioni limite prescritte. Minore è l’energia di deformazione, maggiore è la rigidità della struttura. Quindi, l’affermazione del problema riguarda il funzionale obiettivo dell’energia di deformazione che deve essere ridotta al minimo.

Ad un livello più ampio, è possibile visualizzare che più il materiale, meno la deflessione in quanto vi sarà più materiale per resistere ai carichi. Quindi, l’ottimizzazione richiede un vincolo opposto, il vincolo del volume. Questo è in realtà un fattore di costo, in quanto non vorremmo spendere molti soldi per il materiale. Per ottenere il materiale totale utilizzato, è possibile eseguire l’integrazione del campo di selezione sul volume.

Infine, l’elasticità che governa le equazioni differenziali viene inserita in modo da ottenere la dichiarazione finale del problema.

soggetto a:

Ma un’implementazione diretta nel Finite Element Framework di un tale problema è ancora impossibile a causa di problemi come:

Dipendenza mesh – La dipendenza da mesh indica che il progetto ottenuto su una mesh non è quello che verrà ottenuto su un’altra mesh. Le caratteristiche del design diventano più complesse man mano che la mesh viene rifinita.

Instabilità numeriche: la selezione della regione sotto forma di scacchiera.

Alcune tecniche come il filtro basato sull’elaborazione delle immagini sono attualmente utilizzate per alleviare alcuni di questi problemi.

3F3D Form Follows Force 3D Printing

L’attuale proliferazione della tecnologia delle stampanti 3D ha consentito a progettisti e ingegneri di sfruttare le tecniche di ottimizzazione della topologia durante la progettazione di nuovi prodotti.

L’ottimizzazione della topologia combinata con la stampa 3D consente un significativo alleggerimento, migliori prestazioni strutturali e un ciclo di progettazione-produzione ridotto.

Problemi multifisici

Fluido-struttura-interazione

termoelettrica

. Questa funzione rappresenta la quantità che viene ridotta al minimo per le migliori prestazioni. La funzione obiettivo più comune è la conformità, in cui ridurre al minimo la conformità porta a massimizzare la rigidità di una struttura.

. Questa funzione rappresenta la quantità che viene ridotta al minimo per le migliori prestazioni. La funzione obiettivo più comune è la conformità, in cui ridurre al minimo la conformità porta a massimizzare la rigidità di una struttura. . Il materiale è presente, indicato da 1, o assente, indicato da uno 0.

. Il materiale è presente, indicato da 1, o assente, indicato da uno 0. . Questo indica il volume ammissibile all’interno del quale può esistere il disegno. Requisiti di assemblaggio e imballaggio, accessibilità umana e degli strumenti sono alcuni dei fattori che devono essere considerati nell’identificazione di questo spazio. Con la definizione dello spazio di progettazione, le regioni o i componenti nel modello che non possono essere modificati nel corso dell’ottimizzazione sono considerati regioni non di progettazione.

. Questo indica il volume ammissibile all’interno del quale può esistere il disegno. Requisiti di assemblaggio e imballaggio, accessibilità umana e degli strumenti sono alcuni dei fattori che devono essere considerati nell’identificazione di questo spazio. Con la definizione dello spazio di progettazione, le regioni o i componenti nel modello che non possono essere modificati nel corso dell’ottimizzazione sono considerati regioni non di progettazione. vincoli

vincoli  una caratteristica che la soluzione deve soddisfare. Esempi sono la quantità massima di materiale da distribuire (vincolo di volume) o il massimo valore di sollecitazione.

una caratteristica che la soluzione deve soddisfare. Esempi sono la quantità massima di materiale da distribuire (vincolo di volume) o il massimo valore di sollecitazione. spesso include la risoluzione di un’equazione differenziale. Questo è più comunemente fatto usando il metodo degli elementi finiti poiché queste equazioni non hanno una soluzione analitica conosciuta.

spesso include la risoluzione di un’equazione differenziale. Questo è più comunemente fatto usando il metodo degli elementi finiti poiché queste equazioni non hanno una soluzione analitica conosciuta. . Interpola il modulo del giovane del materiale al campo di selezione scalare. Il valore del parametro di penalizzazione

. Interpola il modulo del giovane del materiale al campo di selezione scalare. Il valore del parametro di penalizzazione  è generalmente preso tra

è generalmente preso tra ![{\ displaystyle \ scriptstyle [1, \, 3]}](https://wikimedia.org/api/rest_v1/media/math/render/svg/b6b426658716615e9685915e67165f541ca73885) . Questo ha dimostrato di confermare la microstruttura dei materiali.Nel metodo SIMP viene aggiunto un limite inferiore sul modulo di Young,

. Questo ha dimostrato di confermare la microstruttura dei materiali.Nel metodo SIMP viene aggiunto un limite inferiore sul modulo di Young,  , per assicurarsi che le derivate della funzione obiettivo siano diverse da zero quando la densità diventa zero. Più alto è il fattore di penalizzazione, più SIMP penalizza l’algoritmo nell’uso di densità non binarie.Sfortunatamente, il parametro di penalizzazione introduce anche non-convessità).

, per assicurarsi che le derivate della funzione obiettivo siano diverse da zero quando la densità diventa zero. Più alto è il fattore di penalizzazione, più SIMP penalizza l’algoritmo nell’uso di densità non binarie.Sfortunatamente, il parametro di penalizzazione introduce anche non-convessità).

![\ scriptstyle \ rho \, \ in \, [0, \, 1]](https://wikimedia.org/api/rest_v1/media/math/render/svg/77d91d86c0e856662098acc3e592f71ab5cdeae4)