La tecnica di fusione laser selettiva (SLM) o sinterizzazione laser diretta (DMLS) è una tecnica di prototipazione rapida, stampa 3D o produzione additiva (AM) progettata per utilizzare un laser ad alta densità di potenza per fondere e fondere insieme polveri metalliche. In molti SLM è considerata una sottocategoria di sinterizzazione laser selettiva (SLS). Il processo SLM ha la capacità di fondere completamente il materiale metallico in una solida parte tridimensionale, a differenza di SLS.

Storia

La fusione laser selettiva, una delle varie tecnologie di stampa 3D, è iniziata nel 1995 presso il Fraunhofer Institute ILT di Aquisgrana, in Germania, con un progetto di ricerca tedesco, che ha dato origine al brevetto ILT SLM di base DE 19649865. Già durante la sua fase pionieristica Dr Dieter Schwarze e Dr. Matthias Fockele della F & S Stereolithographietechnik GmbH con sede a Paderborn hanno collaborato con i ricercatori ILT Dr. Wilhelm Meiners e Dr. Konrad Wissenbach. Nei primi anni 2000 F & S ha avviato una partnership commerciale con MCP HEK GmbH (in seguito denominata MTT Technology GmbH e poi SLM Solutions GmbH) con sede a Luebeck, nel nord della Germania. Recentemente il Dr. Dieter Schwarze è con SLM Solutions GmbH e il Dr. Matthias Fockele ha fondato la Realizer GmbH.

Il comitato per gli standard internazionali F42 ASTM ha raggruppato la fusione laser selettiva nella categoria di “sinterizzazione laser”, sebbene questo sia un termine impreciso perché il processo fonde completamente il metallo in una massa omogenea solida, diversamente dalla sinterizzazione laser selettiva (SLS) che è una vera processo di sinterizzazione. Un altro nome di Selective Laser Melting è Direct Metal Laser Sintering (DMLS), un nome depositato dal marchio EOS, ma fuorviante sul processo reale perché la parte viene fusa durante la produzione, non sinterizzata, il che significa che la parte è completamente densa. Questo processo è in tutti i punti molto simile ad altri processi SLM ed è spesso considerato un processo SLM.

Un processo simile è la fusione del fascio di elettroni (EBM), che utilizza un fascio di elettroni come fonte di energia.

Procedura

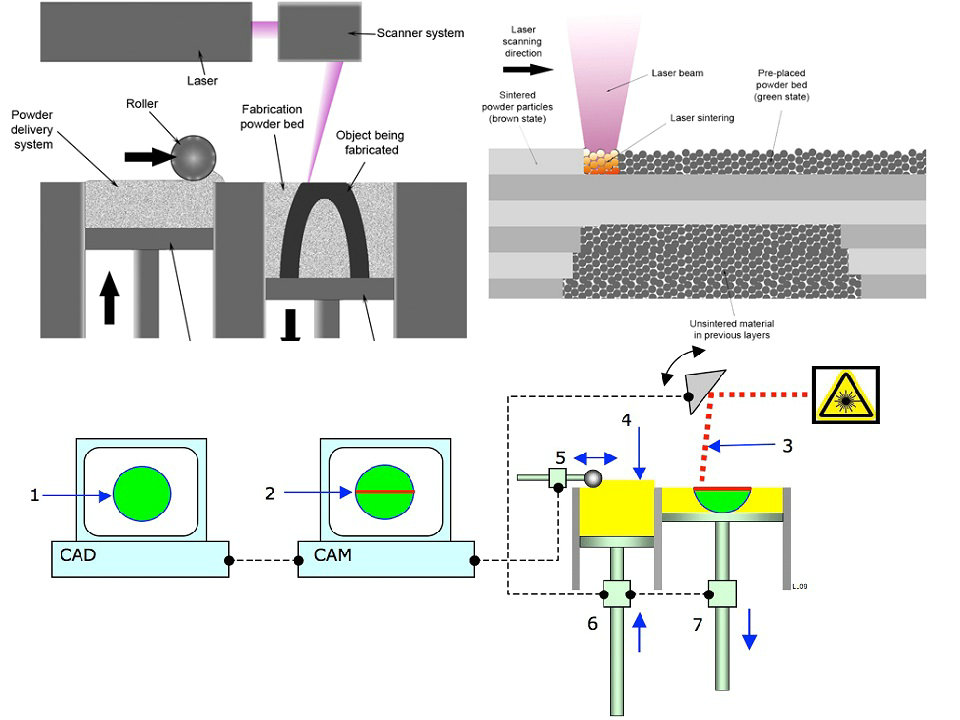

Nella fusione selettiva del laser, il materiale da trattare viene applicato sotto forma di polvere in uno strato sottile su una piastra di base. Il materiale in polvere viene completamente rifuso localmente mediante radiazione laser e forma uno strato solido di materiale dopo la solidificazione. Successivamente, la piastra di base viene abbassata della quantità dello spessore di uno strato e la polvere viene nuovamente applicata. Questo ciclo viene ripetuto fino a quando tutti i livelli sono stati rifusi. Il componente finito viene pulito dall’eccesso di polvere, lavorato secondo necessità o utilizzato immediatamente.

Gli spessori di strato tipici per la costruzione del componente sono compresi tra 15 e 500 μm per tutti i materiali.

I dati per la guida del raggio laser vengono generati mediante software da un corpo CAD 3D. Nella prima fase di calcolo, il componente è diviso in singoli livelli. Nella seconda fase di calcolo, i percorsi (vettori) generati dal raggio laser vengono generati per ogni strato. Al fine di evitare la contaminazione del materiale con ossigeno, il processo avviene in atmosfera protettiva di gas con argon o azoto.

I componenti prodotti dalla fusione selettiva del laser sono caratterizzati da elevate densità specifiche (> 99%). Ciò garantisce che le proprietà meccaniche del componente prodotto generativamente corrispondano in gran parte a quelle del materiale di base.

Ma può anche essere mirato, prodotto secondo i principi bionici o per garantire un modulo parziale di elasticità, un componente con densità selettive. In aerospaziale leggera e protesi del corpo tali elasticità selettive sono spesso richieste all’interno di un componente e non possono essere prodotte utilizzando metodi convenzionali.

Rispetto ai processi convenzionali (processo di fusione) si caratterizza la fusione laser del fatto che strumenti o stampi omessi (produzione senza forma) e quindi il time to market possono essere ridotti. Un altro vantaggio è la grande libertà di geometria, che consente la produzione di forme di componenti che non possono essere prodotte con processi stampati o solo con grande sforzo. Inoltre, i costi di archiviazione possono essere ridotti perché componenti specifici non devono essere memorizzati, ma generati generativamente quando necessario.

Strategia di esposizione

La tendenza è che maggiore è la potenza del laser, maggiore è la ruvidità del componente. La moderna ingegneria impiantistica è in grado di controllare la densità e la qualità della superficie secondo il “principio del guscio-nucleo”. L’esposizione segmentata ha un’influenza specifica sulle aree esterne del componente, sulle sporgenze e sulle aree dei componenti ad alta densità. Una strategia di esposizione ottimizzata migliora il livello di qualità e allo stesso tempo le velocità di accumulo. Il profilo delle prestazioni di un componente può essere significativamente aumentato con l’aiuto dell’esposizione segmentata.

Aspetti qualitativi e topologia

I produttori di impianti seguono diversi approcci di assicurazione della qualità che io. d. R. Da un lato fuori asse (o ex situ) fatto o dall’altro lato in asse (o in situ).

Le ispezioni fuori asse classiche hanno una risoluzione inferiore e un tasso di rilevamento inferiore. Ad esempio, viene utilizzata una telecamera sensibile agli infrarossi, posizionata all’esterno della camera di processo, ad esempio ex situ. Il vantaggio di una soluzione ex-situ è la semplice integrazione di sistema del sistema e del sistema di telecamere. Un design fuori asse consente affermazioni sul comportamento complessivo di fusione e raffreddamento. Tuttavia, una dichiarazione dettagliata sul bagno fuso non è derivabile.

La configurazione su asse / in-situ (ad es. Build concept laser) si basa su una disposizione coassiale dei rivelatori. I rivelatori utilizzati sono una fotocamera e un fotodiodo, che utilizzano la stessa ottica del laser. Questa integrazione coassiale consente un’alta risoluzione 3D correlata alle coordinate. Il tasso di riconoscimento risulta dalla velocità di scansione. Se questo valore è 1.000 mm / s, il risultato è 100 μm, ovvero la distanza per la quale viene scattata un’immagine. A 2.000 mm / s, il valore è 200 μm. Una disposizione coassiale ha il vantaggio che le Schmelzbademissionen sono sempre focalizzate su un punto dei rivelatori e il dettaglio dell’immagine è ridotto e quindi la frequenza di campionamento può essere aumentata. Diventa possibile un’analisi dettagliata delle caratteristiche del pool di fusione (area del pool di fusione e intensità del pool di fusione).

Processi

DMLS utilizza una varietà di leghe, consentendo ai prototipi di essere hardware funzionale realizzato con lo stesso materiale dei componenti di produzione. Poiché i componenti sono costruiti strato per strato, è possibile progettare geometrie organiche, caratteristiche interne e passaggi impegnativi che non potrebbero essere gettati o altrimenti lavorati. DMLS produce parti metalliche robuste e resistenti che funzionano bene sia come prototipi funzionali che come parti di produzione finale.

Il processo inizia tagliando i dati del file CAD 3D in livelli, in genere spessi da 20 a 100 micrometri, creando un’immagine 2D di ogni livello; questo formato file è il file standard.stl del settore utilizzato sulla maggior parte delle tecnologie di stampa 3D o stereolitografia basate su livelli. Questo file viene quindi caricato in un pacchetto software di preparazione file che assegna parametri, valori e supporti fisici che consentono al file di essere interpretato e costruito da diversi tipi di macchine di produzione additiva.

Con la fusione selettiva del laser, sottili strati di polvere di metallo sottile atomizzata vengono distribuiti uniformemente mediante un meccanismo di rivestimento su una piastra di substrato, solitamente metallica, che viene fissata a una tavola di indicizzazione che si muove nell’asse verticale (Z). Ciò avviene all’interno di una camera contenente un’atmosfera strettamente controllata di gas inerte, argon o azoto a livelli di ossigeno inferiori a 500 parti per milione. Una volta che ogni strato è stato distribuito, ciascuna porzione 2D della geometria della parte viene fusa fondendo selettivamente la polvere. Ciò viene realizzato con un raggio laser ad alta potenza, di solito un laser a fibra di itterbio con centinaia di watt. Il raggio laser è diretto nelle direzioni X e Y con due specchi di scansione ad alta frequenza. L’energia del laser è abbastanza intensa da permettere la piena fusione (saldatura) delle particelle per formare metallo solido. Il processo viene ripetuto strato dopo strato fino al completamento della parte.

La macchina DMLS utilizza un laser a fibra ottica Yb da 200 watt ad alta potenza. All’interno dell’area della camera di costruzione, vi è una piattaforma di distribuzione del materiale e una piattaforma di costruzione insieme a una lama per il ricondizionamento utilizzata per spostare nuova polvere sulla piattaforma di costruzione. La tecnologia fonde la polvere metallica in una parte solida sciogliendolo localmente usando il raggio laser focalizzato. Le parti sono costruite addizionalmente strato per strato, tipicamente usando strati di 20 micrometri di spessore.

Sinterizzazione selettiva del calore

La sinterizzazione selettiva del calore (SHS) è un tipo di processo di produzione additivo. Funziona utilizzando una testina di stampa termica per applicare il calore a strati di termoplastica in polvere. Quando uno strato è finito, il letto in polvere si sposta verso il basso e un rullo automatico aggiunge un nuovo strato di materiale che viene sinterizzato per formare la sezione trasversale successiva del modello. SHS è la soluzione migliore per la produzione di prototipi economici per la valutazione di concetti, adattamento / forma e test funzionali. SHS è una tecnica di produzione additiva per materie plastiche simile alla sinterizzazione laser selettiva (SLS), la differenza principale è che SHS impiega una testina di stampa termica meno intensa invece di un laser, rendendola quindi una soluzione più economica e adattabile alle dimensioni del desktop.

Caratteristiche di fusione laser selettive

Libertà geometrica

La libertà della geometria consente la produzione di strutture complesse che non possono essere realizzate tecnicamente o economicamente con metodi convenzionali. Questi includono sottosquadri, in quanto possono verificarsi in gioielli o componenti tecnici.

Costruzione leggera e bionica

È anche possibile produrre strutture aperte porose, in cui è possibile produrre componenti leggeri mantenendo la resistenza. Il potenziale della costruzione leggera è considerato un vantaggio molto importante del processo. Un modello bionico della natura è la struttura porosa delle ossa. In generale, gli approcci bionici svolgono un ruolo sempre più importante sul lato costruttivo.

Redesign e approccio One Shot

Rispetto alle classiche parti in fusione o fresate, che sono spesso assemblate insieme per formare un assemblaggio, è possibile costruire un assemblaggio completo o almeno molte singole parti in un colpo (tecnica one-shot). Il numero di componenti in un assieme tende a diminuire. Si parla quindi di una riprogettazione della costruzione precedente. Il componente generativo può essere installato più facilmente e quindi lo sforzo di assemblaggio è generalmente ridotto.

Costruzione mista / costruzione ibrida

Nell’ambito della costruzione mista / costruzione ibrida nel processo SLM si fa riferimento alla produzione di un componente parzialmente prodotto in modo generativo. Qui, su una superficie piana di una prima area componente fabbricata in modo convenzionale nel successivo processo SLM, viene costruita una seconda area componente prodotta generativamente. Il vantaggio della costruzione ibrida è che il volume di costruzione che deve essere prodotto dal processo SLM può essere notevolmente ridotto e le geometrie semplici possono essere costruite convenzionalmente, geometricamente le aree più impegnative mediante il processo SLM. Pertanto, i tempi di costruzione e i costi per il materiale metallico in polvere si riducono a causa del volume più piccolo per il manufatto dell’area del componente di processo SLM.

Prototipi e oggetti unici

I processi stampati richiedono alcune dimensioni del lotto per trasferire il costo degli stampi al costo unitario. Il processo SLM elimina queste limitazioni: diventa possibile produrre campioni o prototipi in modo tempestivo. Inoltre, le parti molto individuali possono presentarsi come uniche, in quanto sono necessarie per protesi dentarie, protesi, elementi di orologio o gioielli. Una caratteristica speciale è la produzione simultanea di oggetti unici in uno spazio (ad es. Impianti dentali, protesi d’anca o elementi di supporto per colonna vertebrale). Diventa possibile progettare e produrre componenti personalizzati in particolare per il paziente.

Densità selettive

In una parte convenzionale di fresatura o tornitura, la densità della parte viene sempre distribuita uniformemente. Con una parte fusa con il laser si può variare. Alcune aree di un componente possono essere rigide e altre possono essere applicate elasticamente, ad es. Ad esempio, con una struttura a nido d’ape (principi bionici) i requisiti dei componenti possono essere molto più creativi rispetto alle tecniche convenzionali.

integrazione della funzione

Maggiore è la complessità, migliore è il processo generativo. Le funzioni possono essere integrate (ad es. Con canali di controllo della temperatura o iniettori d’aria o la parte riceve una funzione di cerniera o strumenti sensoriali integrati nel componente). I componenti a valore così aumentato sono più efficienti dei componenti fabbricati in modo convenzionale.

“Tecnologia verde”

Aspetti ambientali, come il basso consumo energetico nel funzionamento di un impianto e la conservazione delle risorse (è usato esattamente il materiale utilizzato / nessun rifiuto) sono caratteristiche elementari della fusione laser. Non ci sono inoltre emissioni di olio o di refrigerante, come ancora oggi si riscontra nella tecnologia delle macchine. Può essere usato anche il calore residuo. Un laser da 1.000 W emette ca. 4 kW di calore, che possono essere utilizzati dai servizi di costruzione in un circuito di raffreddamento ad acqua. Le tecniche convenzionali vengono sempre più considerate con i loro svantaggi in termini di sostenibilità. La fusione laser significa anche un contributo alla riduzione delle emissioni di CO in nei quattro aspetti speciali della costruzione leggera, produzione senza utensili, produzione decentralizzata e “on demand”. È la combinazione di conservazione delle risorse combinata con elevati standard di efficienza e qualità. La produzione generativa può servire a queste tendenze.

Produzione su richiesta

Un aspetto essenziale della fusione laser è la produzione temporale e locale, se necessario. Ciò può modificare moltissimo i concetti logistici (ad es. Presso i produttori di aeromobili), poiché i pezzi di ricambio non devono più essere immagazzinati, ma possono essere stampati, se necessario. Inoltre, è possibile ridurre i tempi di ispezione degli aeromobili in una produzione su richiesta.

utilizzo ridotto del materiale

Soprattutto rispetto alla fresatura di una parte completa dell’uso materiale inferiore colpisce. Si presume che in media il peso dei componenti puri e circa il 10% di materiale per le strutture di supporto (queste sono le strutture di supporto necessarie per la costruzione) venga consumato.

materiale

Molte macchine SLM (Selective Laser Melting) funzionano con un’area di lavoro fino a 400 mm (15.748 in) in X & Y e possono raggiungere un massimo di 400 mm (15.748 in) Z. Alcuni dei materiali utilizzati in questo processo possono includere rame, alluminio, acciaio inossidabile, acciaio per utensili, cromo cobalto, titanio e tungsteno. Affinché il materiale possa essere utilizzato nel processo deve esistere in forma atomizzata (in polvere). Le leghe attualmente disponibili utilizzate nel processo includono l’acciaio inossidabile 17-4 e 15-5, l’acciaio Maraging, il cromo cobalto, l’inconel 625 e 718, l’alluminio AlSi10Mg e il titanio Ti6Al4V.

I materiali utilizzati per la fusione selettiva del laser sono solitamente materiali standard che non contengono leganti. I produttori di macchine e i loro partner materiali certificano i materiali della serie per gli utenti (ad esempio per la tecnologia odontoiatrica o le applicazioni mediche in conformità con le direttive UE e la legge sulla responsabilità del prodotto).

I materiali della serie sono convertiti per atomizzazione in polvere. Questo crea particelle sferiche. Il diametro minimo e massimo delle particelle utilizzate viene selezionato in funzione dello spessore dello strato utilizzato e della qualità del componente da raggiungere. Tutti i materiali in polvere sono riutilizzabili al 100% per i successivi processi di costruzione. Il rinfresco con materiale inutilizzato non è necessario.

Il consumo materiale è io. d. R. calcolato come segue: peso componente + 10% (il supplemento del 10% è causato dalla struttura di supporto, che deve essere separata dal componente dopo il processo di fabbricazione).

I materiali usati sono ad esempio:

Acciaio inossidabile

Acciaio per utensili

Alluminio e leghe di alluminio

Titanio e leghe di titanio

Leghe di cromo-cobalto-molibdeno

Leghe di bronzo

Leghe di metalli preziosi

Leghe a base di nichel

Leghe di rame

Ceramica

applicazioni

I tipi di applicazioni più adatte al processo di fusione laser selettivo sono geometrie e strutture complesse con pareti sottili e vuoti nascosti o canali da un lato o lotti molto bassi dall’altro. Si può ottenere un vantaggio quando si producono forme ibride in cui è possibile produrre insieme forme geometriche solide e parzialmente formate o reticolari per creare un singolo oggetto, come un gambo dell’anca o una coppa acetabolare o un altro impianto ortopedico in cui l’iperintegrazione è migliorata dalla geometria della superficie. Gran parte del lavoro pionieristico con le tecnologie di fusione laser selettive riguarda parti leggere per l’industria aerospaziale in cui i tradizionali vincoli di produzione, quali la lavorazione degli utensili e l’accesso fisico alle superfici per la lavorazione, limitano la progettazione dei componenti. SLM consente di costruire componenti in modo additivo per formare componenti di forma quasi netta anziché rimuovere materiale di scarto.

Il processo può essere utilizzato in molti settori. Questi includono:

Aerospaziale

Ingegneria automobilistica

Tecnologia dentale (protesi, protesi)

Tecnologia medica (dispositivi medici, endoscopia, impianti o ortopedia)

ingegnere meccanico

Costruzione di macchine utensili (ad es. Trapani di precisione e di precisione)

Costruzione dell’utensile (ad es. Inserti per il controllo della temperatura vicino al contorno)

Prodotti lifestyle, come gioielli, moda, scarpe o orologi

Prototipo di costruzione, come ad esempio: prototipazione rapida

componenti leggeri bionicamente progettati (componenti tecnici che imitano la struttura ossea, ad esempio)

Piccole serie per le corse (sport automobilistici e sport motociclistici)

componenti tecnici di metallo

Le tecniche di produzione tradizionali hanno un costo di set-up relativamente alto (ad esempio per la creazione di uno stampo). Mentre SLM ha un costo elevato per parte (soprattutto perché richiede molto tempo), è consigliabile che vengano prodotte solo poche parti. Questo è il caso, ad es. per pezzi di ricambio di vecchie macchine (come auto d’epoca) o singoli prodotti come impianti.

I test del Marshall Space Flight Center della NASA, che sta sperimentando la tecnica per creare parti difficili da fabbricare in leghe di nichel per i motori a razzo J-2X e RS-25, mostrano che è difficile creare parti realizzate con la tecnica più debole delle parti forgiate e fresate, ma spesso evita la necessità di saldature che sono punti deboli.

Questa tecnologia viene utilizzata per fabbricare parti dirette per una varietà di industrie, tra cui quelle aerospaziale, dentale, medicale e di altro tipo che hanno componenti di piccole e medie dimensioni, altamente complesse e l’industria degli utensili per realizzare inserti per utensili diretti. DMLS è una tecnologia molto efficace in termini di costi e tempi. La tecnologia viene utilizzata sia per la prototipazione rapida, in quanto riduce i tempi di sviluppo per i nuovi prodotti, sia per la produzione di produzione come metodo di risparmio dei costi per semplificare assiemi e geometrie complesse. Con un tipico involucro di costruzione (ad es. Per EOSINT M280 di EOS) di 250 x 250 x 325 mm e la capacità di “crescere” più parti contemporaneamente,

La Northwestern Polytechnical University of China sta usando un sistema simile per costruire parti strutturali in titanio per gli aerei. Uno studio EADS mostra che l’uso del processo ridurrebbe materiali e sprechi nelle applicazioni aerospaziali.

Il 5 settembre 2013, Elon Musk ha twittato un’immagine della camera del motore a razzo SuperDraco rigenerata di SpaceX che emerge da una stampante metallica EOS 3D, notando che era composta dalla superlega di Inconel. Con una mossa a sorpresa, SpaceX ha annunciato a maggio 2014 che la versione qualificata per il volo del motore SuperDraco è completamente stampata ed è il primo motore a razzo completamente stampato. Usando Inconel, una lega di nichel e ferro, prodotta in modo additivo mediante sinterizzazione laser diretta, il motore funziona ad una temperatura della camera di 6.900 kilopascal (1.000 psi) ad una temperatura molto elevata. I motori sono contenuti in una gondola protettiva stampata, anch’essa con stampa DMLS, per prevenire la propagazione dei guasti in caso di guasto al motore. Il motore ha completato un test completo di qualificazione nel maggio 2014 e ha in programma di effettuare il suo primo volo spaziale orbitale nell’aprile 2018.

La capacità di stampare in 3D le parti complesse è stata la chiave per raggiungere l’obiettivo di massa ridotta del motore. Secondo Elon Musk, “E ‘un motore molto complesso, ed era molto difficile formare tutti i canali di raffreddamento, la testa dell’iniettore e il meccanismo di strozzatura.Essere in grado di stampare leghe avanzate ad altissima resistenza … era fondamentale per essere in grado per creare il motore SuperDraco così com’è. ” Il processo di stampa 3D per il motore SuperDraco riduce drasticamente il lead time rispetto alle parti tradizionali del getto e “ha una resistenza superiore, duttilità e resistenza alla frattura, con una minore variabilità delle proprietà dei materiali”.

Applicazioni industriali

Aerospaziale – Condotti d’aria, fissaggi o supporti contenenti specifici strumenti aeronautici, la sinterizzazione laser soddisfa sia le esigenze dell’aerospaziale commerciale che militare

Produzione – La sinterizzazione laser può servire mercati di nicchia con volumi ridotti a costi competitivi. La sinterizzazione laser è indipendente dalle economie di scala, questo ti libera dalla concentrazione sull’ottimizzazione della dimensione del lotto.

Medico – I dispositivi medici sono prodotti complessi e di alto valore. Devono soddisfare esattamente le esigenze dei clienti. Questi requisiti non derivano solo dalle preferenze personali dell’operatore: devono essere rispettati anche i requisiti legali o le norme che differiscono ampiamente tra le regioni. Ciò porta a una moltitudine di varietà e quindi a piccoli volumi delle varianti offerte.

Prototipazione – La sinterizzazione laser può aiutare rendendo disponibili prototipi funzionali e di design. Di conseguenza, i test funzionali possono essere avviati rapidamente e in modo flessibile. Allo stesso tempo, questi prototipi possono essere utilizzati per valutare la potenziale accettazione da parte dei clienti.

Utensili: il processo diretto elimina la generazione del percorso utensile e molteplici processi di lavorazione come l’EDM. Gli inserti degli utensili sono costruiti durante la notte o anche in poche ore. Inoltre, è possibile utilizzare la libertà di progettazione per ottimizzare le prestazioni degli strumenti, ad esempio integrando canali di raffreddamento conformi nello strumento.

Altre applicazioni

Parti con cavità, sottosquadri, angoli di sformo

Fit, forma e modelli di funzione

Utensili, infissi e maschere

Canali di raffreddamento conformi

Rotori e giranti

Bracketing complesso

Potenziale

La fusione selettiva del laser o la produzione additiva, a volte indicata come produzione rapida o prototipazione rapida, è agli inizi con relativamente pochi utenti rispetto ai metodi convenzionali come la lavorazione, la fusione o la forgiatura dei metalli, sebbene quelli che utilizzano la tecnologia siano diventati molto abili . Come ogni processo o metodo, la fusione laser selettiva deve essere adatta al compito da svolgere. Mercati come l’aerospaziale o l’ortopedia medica hanno valutato la tecnologia come un processo di produzione. Gli ostacoli all’accettazione sono elevati e i problemi di conformità comportano lunghi periodi di certificazione e qualifica. Ciò è dimostrato dalla mancanza di standard internazionali pienamente formati con cui misurare le prestazioni dei sistemi concorrenti. Lo standard in questione è la terminologia standard ASTM F2792-10 per le tecnologie di produzione additiva.

Differenza dalla sinterizzazione laser selettiva (SLS)

L’uso di SLS si riferisce al processo applicato a una varietà di materiali come plastica, vetro e ceramica, oltre che ai metalli. Ciò che distingue SLS dagli altri processi di stampa 3D è la mancanza della capacità di fondere completamente la polvere, piuttosto di riscaldarla fino a un punto specifico in cui i granuli di polvere possono fondere insieme, consentendo di controllare la porosità del materiale. D’altra parte, SLM può fare un passo in più rispetto a SLS, utilizzando il laser per fondere completamente il metallo, nel senso che la polvere non viene fusa insieme ma in realtà liquefatta abbastanza a lungo da fondere i chicchi di polvere in una parte omogenea. Pertanto, SLM può produrre parti più forti a causa della ridotta porosità e di un maggiore controllo sulla struttura cristallina, che aiuta a prevenire il danneggiamento dei componenti. Tuttavia, SLM è possibile solo quando si utilizza una polvere metallica singola.

Benefici

DMLS ha molti vantaggi rispetto alle tecniche di produzione tradizionali. La possibilità di produrre rapidamente una parte unica è la più ovvia perché non è richiesto alcun utensile speciale e le parti possono essere costruite in poche ore. Inoltre, DMLS consente test più rigorosi dei prototipi. Poiché DMLS può utilizzare la maggior parte delle leghe, i prototipi possono ora essere hardware funzionale realizzato con lo stesso materiale dei componenti di produzione.

DMLS è anche una delle poche tecnologie di produzione additiva utilizzate nella produzione. Poiché i componenti vengono creati strato per strato, è possibile progettare feature e passaggi interni che non possono essere gettati o altrimenti lavorati. Geometrie complesse e assiemi con più componenti possono essere semplificati in un numero minore di parti con un assemblaggio più economico. DMLS non richiede strumenti speciali come i getti, quindi è conveniente per le tirature di produzione brevi.

vincoli

Gli aspetti di dimensioni, dettagli delle caratteristiche e finitura superficiale, così come la stampa attraverso errori nell’asse Z possono essere fattori che dovrebbero essere considerati prima dell’uso della tecnologia. Tuttavia, pianificando la build nella macchina in cui sono state create la maggior parte delle funzioni nell’asse x e y mentre il materiale viene depositato, le tolleranze delle funzioni possono essere gestite correttamente. Le superfici solitamente devono essere levigate per ottenere uno specchio o finiture estremamente lisce.

Per gli utensili di produzione, la densità del materiale di una parte o di un inserto finita deve essere indirizzata prima dell’uso. Ad esempio, negli inserti per stampaggio a iniezione, eventuali imperfezioni superficiali causeranno imperfezioni nella parte in plastica e gli inserti dovranno accoppiarsi con la base dello stampo con temperatura e superfici per evitare problemi.

Indipendentemente dal sistema materiale utilizzato, il processo DMLS lascia una finitura superficiale granulosa a causa della “dimensione delle particelle di polvere, della sequenza di costruzione stratificata e [della diffusione della polvere metallica prima della sinterizzazione dal meccanismo di distribuzione della polvere”.

La rimozione della struttura di supporto metallica e la post-elaborazione della parte generata possono essere un processo che richiede tempo e richiedono l’uso di macchine di lavorazione, elettroerosione e / o rettificatrici con lo stesso livello di precisione fornito dalla macchina RP.

La lucidatura laser mediante fusione superficiale superficiale di parti prodotte da DMLS è in grado di ridurre la rugosità superficiale mediante l’uso di un raggio laser che si muove rapidamente fornendo “appena sufficiente energia termica per provocare la fusione dei picchi superficiali. valli per tensione superficiale, gravità e pressione del laser, riducendo così la ruvidità. ”

Quando si utilizzano macchine di prototipazione rapida, i file .stl, che non includono altro che dati di mesh grezzi in formato binario (generati da Solid Works, CATIA o altri importanti programmi CAD) necessitano di ulteriore conversione in file .li & .sli (il formato richiesto per macchine non stereolitografiche). Software converts.stl file to.sli, come con il resto del processo, ci possono essere costi associati a questo passaggio.

Componenti della macchina

I componenti tipici di una macchina DMLS includono: un laser, rullo, pistone di sinterizzazione, piastra di costruzione rimovibile, fornitura di polvere, pistone di alimentazione, ottica e specchi.