चुनिंदा लेजर पिघलने (एसएलएम) या प्रत्यक्ष धातु लेजर सिन्टरिंग (डीएमएलएस) एक तेज़ प्रोटोटाइपिंग, 3 डी प्रिंटिंग, या योजक विनिर्माण (एएम) तकनीक है जो धातु पाउडर को पिघलने और फ्यूज करने के लिए उच्च शक्ति-घनत्व लेजर का उपयोग करने के लिए डिज़ाइन की गई है। कई एसएलएम में चुनिंदा लेजर sintering (एसएलएस) की एक उपश्रेणी माना जाता है। एसएलएम प्रक्रिया में एसएलएस के विपरीत एक ठोस त्रि-आयामी भाग में धातु सामग्री को पूरी तरह से पिघलने की क्षमता है।

इतिहास

चुनिंदा लेजर पिघलने, कई 3 डी प्रिंटिंग प्रौद्योगिकियों में से एक, जर्मनी में आचेन, जर्मनी में फ्रौनहोफर इंस्टीट्यूट आईएलटी में एक जर्मन शोध परियोजना के साथ शुरू हुआ, जिसके परिणामस्वरूप तथाकथित मूल आईएलटी एसएलएम पेटेंट डी 1 964 9 865. इसके पहले चरण के दौरान डॉ। डाइडर श्वार्ज़ और पी एंड एस स्टीरियोलिथोग्राफेटिक जीएमबीएच के डॉ। मथियास फोकेले ने पेडरबर्न में स्थित आईएलटी शोधकर्ता डॉ विल्हेम मीनर्स और डॉ कॉनराड विस्सेनबाक के साथ सहयोग किया। 2000 के दशक के आरंभ में एफ एंड एस ने उत्तरी जर्मनी में लुबेक में स्थित एमसीपी एचईके जीएमबीएच (बाद में नामित एमटीटी टेक्नोलॉजी जीएमबीएच और फिर एसएलएम सॉल्यूशंस जीएमबीएच) के साथ वाणिज्यिक साझेदारी में प्रवेश किया। हाल ही में डॉ। डाइटर श्वार्ज़ एसएलएम सॉल्यूशंस जीएमबीएच के साथ हैं और डॉ मथियास फोकेले ने रीयलजर जीएमबीएच की स्थापना की है।

एएसटीएम इंटरनेशनल एफ 42 मानकों की समिति ने “लेजर सिंटरिंग” की श्रेणी में चुनिंदा लेजर पिघलने को समूहीकृत किया है, हालांकि यह एक स्वीकृत गलत नामक है क्योंकि यह प्रक्रिया धातु को एक ठोस सजातीय द्रव्यमान में पूरी तरह पिघलती है, चुनिंदा लेजर सिन्टरिंग (एसएलएस) के विपरीत जो सच है sintering प्रक्रिया। सिलेक्टिव लेजर पिघलने का एक और नाम डायरेक्ट मेटल लेजर सिंटरिंग (डीएमएलएस) है, जो ईओएस ब्रांड द्वारा जमा किया गया नाम है, हालांकि असली प्रक्रिया पर भ्रामक है क्योंकि उत्पादन के दौरान हिस्सा पिघल रहा है, पाप नहीं किया गया है, जिसका मतलब है कि यह हिस्सा पूरी तरह से घना है। यह प्रक्रिया अन्य एसएलएम प्रक्रियाओं के समान ही सभी बिंदुओं में है, और इसे अक्सर एसएलएम प्रक्रिया के रूप में माना जाता है।

इसी तरह की प्रक्रिया इलेक्ट्रॉन बीम पिघलने (ईबीएम) है, जो इलेक्ट्रॉन बीम का उपयोग ऊर्जा स्रोत के रूप में करती है।

प्रक्रिया

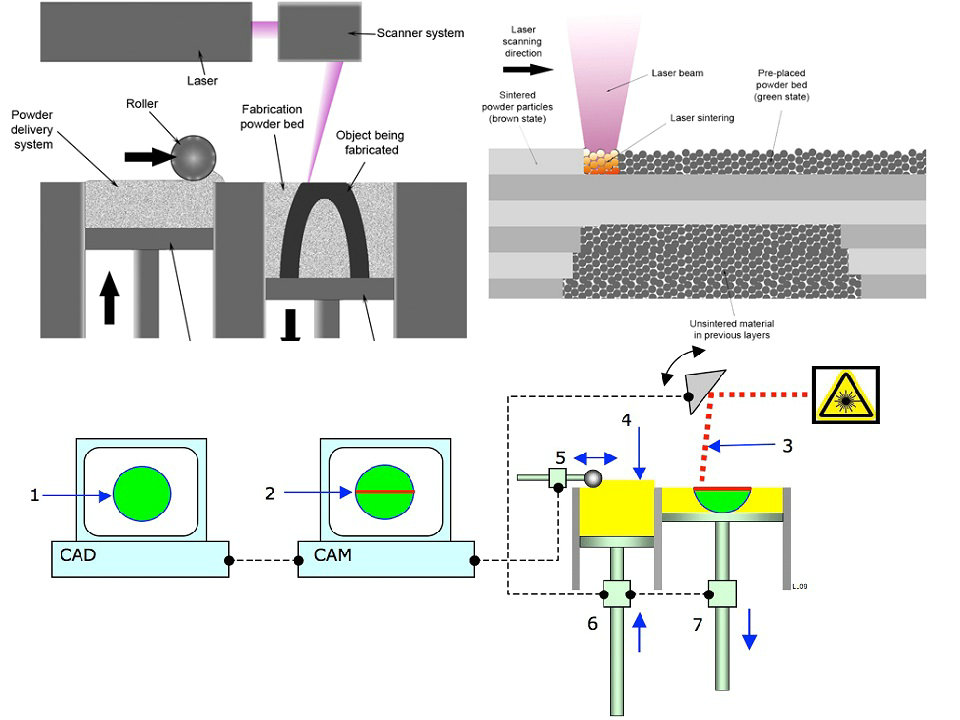

चुनिंदा लेजर पिघलने में, संसाधित सामग्री को आधार प्लेट पर पतली परत में पाउडर रूप में लागू किया जाता है। पाउडर सामग्री पूरी तरह से लेजर विकिरण के माध्यम से स्थानीय रूप से हटा दी जाती है और ठोसकरण के बाद सामग्री की ठोस परत बनाती है। इसके बाद, आधार प्लेट एक परत की मोटाई की मात्रा से कम हो जाती है और पाउडर फिर से लागू होता है। यह चक्र दोहराया जाता है जब तक सभी परतों को हटा दिया नहीं जाता है। तैयार घटक अतिरिक्त पाउडर से साफ किया जाता है, जिसे आवश्यक या तुरंत इस्तेमाल किया जाता है।

घटक के निर्माण के लिए सामान्य रूप से परत मोटाई सभी सामग्रियों के लिए 15 और 500 माइक्रोन के बीच होती है।

लेजर बीम के मार्गदर्शन के लिए डेटा एक 3 डी सीएडी निकाय से सॉफ़्टवेयर के माध्यम से उत्पन्न होता है। पहले गणना चरण में, घटक अलग परतों में बांटा गया है। दूसरे गणना चरण में, लेजर बीम द्वारा उत्पन्न पथ (वैक्टर) प्रत्येक परत के लिए उत्पन्न होते हैं। ऑक्सीजन के साथ सामग्री के प्रदूषण से बचने के लिए, प्रक्रिया आर्गन या नाइट्रोजन के साथ एक सुरक्षात्मक गैस वातावरण के तहत होती है।

चुनिंदा लेजर पिघलने द्वारा उत्पादित घटक उच्च विशिष्ट घनत्व (> 99%) द्वारा विशेषता है। यह सुनिश्चित करता है कि सामान्य रूप से उत्पादित घटक के यांत्रिक गुण मुख्य रूप से आधार सामग्री के अनुरूप होते हैं।

लेकिन इसे लक्षित किया जा सकता है, बायोनिक सिद्धांतों के अनुसार निर्मित किया जा सकता है या लोच के आंशिक मॉड्यूलस को सुनिश्चित करने के लिए, चुनिंदा घनत्व वाले घटक। हल्के एयरोस्पेस और शरीर प्रत्यारोपण में ऐसी चुनिंदा लोच अक्सर एक घटक के भीतर वांछित होती हैं और परंपरागत तरीकों का उपयोग करके उत्पादित नहीं की जा सकती हैं।

परंपरागत प्रक्रियाओं (कास्टिंग प्रक्रिया) की तुलना में इस तथ्य की लेजर पिघलने की विशेषता है कि उपकरण या मोल्ड छोड़े गए (फॉर्मलेस उत्पादन) और इस प्रकार बाजार के लिए समय कम किया जा सकता है। एक अन्य लाभ ज्यामिति की महान स्वतंत्रता है, जो घटक आकारों के उत्पादन की अनुमति देता है जिन्हें ढाला प्रक्रियाओं के साथ या केवल महान प्रयास के साथ नहीं बनाया जा सकता है। इसके अलावा, भंडारण लागत को कम किया जा सकता है क्योंकि विशिष्ट घटकों को संग्रहित करने की आवश्यकता नहीं होती है, लेकिन आवश्यकता होने पर सामान्य रूप से उत्पादित की जाती है।

एक्सपोजर रणनीति

प्रवृत्ति यह है कि लेजर शक्ति जितनी अधिक होगी, घटक की खुरदरापन उतनी ही अधिक होगी। आधुनिक संयंत्र इंजीनियरिंग “खोल-कोर सिद्धांत” के अनुसार घनत्व और सतह की गुणवत्ता को नियंत्रित कर सकती है। विभाजित एक्सपोजर का घटक, ओवरहैंग और उच्च घनत्व घटक क्षेत्रों के बाहरी क्षेत्रों पर एक विशिष्ट प्रभाव पड़ता है। एक अनुकूलित एक्सपोजर रणनीति गुणवत्ता स्तर में सुधार करती है और साथ ही साथ बिल्ड-अप गति भी होती है। सेगमेंट एक्सपोजर की मदद से किसी घटक की प्रदर्शन प्रोफ़ाइल में काफी वृद्धि हो सकती है।

गुणवत्ता पहलुओं और टोपोलॉजी

पौधे निर्माता विभिन्न गुणवत्ता आश्वासन दृष्टिकोणों का पीछा करते हैं जो आईडी आर। एक तरफ ऑफ-अक्ष (या पूर्व सीटू) किया जाता है या दूसरी ओर ऑन-अक्ष (या सीटू में)।

क्लासिक ऑफ-अक्ष निरीक्षण में कम रिज़ॉल्यूशन और कम पहचान दर होती है। उदाहरण के लिए, एक इन्फ्रारेड-संवेदनशील कैमरा का उपयोग किया जाता है, जो प्रक्रिया कक्ष के बाहर स्थित होता है – यानी पूर्व सीटू। पूर्व-सीटू समाधान का लाभ सिस्टम और कैमरा सिस्टम का सरल सिस्टम एकीकरण है। एक ऑफ-एक्सिस डिज़ाइन समग्र पिघलने और शीतलन व्यवहार के बारे में बयान देता है। हालांकि, पिघला हुआ स्नान के बारे में एक विस्तृत बयान व्युत्पन्न नहीं है।

ऑन-अक्ष / इन-सीटू सेटअप (जैसे बिल्ड अवधारणा लेजर) डिटेक्टरों की समाक्षीय व्यवस्था पर आधारित है। इस्तेमाल किए गए डिटेक्टर एक कैमरा और एक फोटोोडीड हैं, जो लेजर के समान ऑप्टिक्स का उपयोग करते हैं। यह समाक्षीय एकीकरण उच्च समन्वय से संबंधित 3 डी संकल्प सक्षम बनाता है। पहचान दर स्कैन गति से परिणाम। यदि यह 1000 मिमी / एस है, तो परिणाम 100 माइक्रोन है, यानी वह दूरी जिसके लिए एक तस्वीर कभी ली जाती है। 2,000 मिमी / एस पर, मूल्य 200 माइक्रोन है। एक समाक्षीय व्यवस्था का लाभ यह है कि Schmelzbademissionen हमेशा डिटेक्टरों के बिंदु पर केंद्रित होते हैं और छवि विवरण कम हो जाता है और इस प्रकार नमूना दर में वृद्धि की जा सकती है। पिघला हुआ पूल विशेषताओं का एक विस्तृत विश्लेषण (पूल क्षेत्र पिघल गया और पूल तीव्रता पिघल गया) संभव हो जाता है।

प्रक्रिया

डीएमएलएस विभिन्न मिश्र धातुओं का उपयोग करता है, जिससे प्रोटोटाइप उत्पादन घटकों के समान सामग्री से बने कार्यात्मक हार्डवेयर होते हैं। चूंकि घटकों को परत द्वारा परत बनाया गया है, इसलिए कार्बनिक ज्यामिति, आंतरिक विशेषताओं और चुनौतीपूर्ण मार्गों को डिजाइन करना संभव है जिन्हें कास्ट या अन्यथा मशीन नहीं बनाया जा सकता है। डीएमएलएस मजबूत, टिकाऊ धातु भागों का उत्पादन करता है जो दोनों कार्यात्मक प्रोटोटाइप या अंतिम उपयोग उत्पादन भागों के रूप में अच्छी तरह से काम करते हैं।

प्रक्रिया 3 डी सीएडी फ़ाइल डेटा को परतों में फिसलने से शुरू होती है, आमतौर पर 20 से 100 माइक्रोमेटर मोटी, प्रत्येक परत की 2 डी छवि बनाते हैं; यह फ़ाइल प्रारूप उद्योग मानक.एसएलएल फ़ाइल है जो अधिकांश परत-आधारित 3 डी प्रिंटिंग या स्टीरियोलिथोग्राफी प्रौद्योगिकियों पर उपयोग किया जाता है। यह फ़ाइल तब फ़ाइल तैयारी सॉफ्टवेयर पैकेज में लोड की जाती है जो पैरामीटर, मान और भौतिक समर्थन निर्दिष्ट करती है जो फ़ाइल को विभिन्न प्रकार की योजक विनिर्माण मशीनों द्वारा व्याख्या और निर्मित करने की अनुमति देती है।

चुनिंदा लेजर पिघलने के साथ, परमाणु ठीक धातु पाउडर की पतली परतों को समान रूप से एक सब्सट्रेट प्लेट पर एक कोटिंग तंत्र का उपयोग करके वितरित किया जाता है, आमतौर पर धातु, जो लंबवत (जेड) धुरी में चलने वाली इंडेक्सिंग तालिका में लगाया जाता है। यह एक कक्ष के अंदर होता है जिसमें निष्क्रिय गैस के कड़े नियंत्रित वातावरण होते हैं, या तो आर्गन या नाइट्रोजन प्रति मिलियन 500 भागों से नीचे ऑक्सीजन स्तर पर होता है। एक बार प्रत्येक परत वितरित हो जाने के बाद, भाग ज्यामिति के प्रत्येक 2 डी टुकड़ा को चुनिंदा पाउडर पिघलने से जोड़ा जाता है। यह एक उच्च शक्ति लेजर बीम के साथ पूरा किया जाता है, आमतौर पर सैकड़ों वाट के साथ एक ytterbium फाइबर लेजर। लेजर बीम एक्स और वाई दिशाओं में दो उच्च आवृत्ति स्कैनिंग दर्पण के साथ निर्देशित किया जाता है। लेजर ऊर्जा ठोस धातु बनाने के लिए कणों के पूर्ण पिघलने (वेल्डिंग) की अनुमति देने के लिए पर्याप्त तीव्र है। परत पूरी होने तक परत के बाद परत को दोहराया जाता है।

डीएमएलएस मशीन एक उच्च-संचालित 200 वाट वाईबी-फाइबर ऑप्टिक लेजर का उपयोग करती है। बिल्ड चेंबर क्षेत्र के अंदर, एक बिल्डिंग फैसले पर नए पाउडर को स्थानांतरित करने के लिए उपयोग किए जाने वाले एक रेकोटर ब्लेड के साथ एक भौतिक वितरण मंच और एक बिल्ड प्लेटफार्म है। प्रौद्योगिकी केंद्रित पाउडर बीम का उपयोग करके इसे स्थानीय रूप से पिघलने से धातु के पाउडर को ठोस हिस्से में फ्यूज करती है। पार्ट्स परत द्वारा additively परत बनाया गया है, आमतौर पर परतों 20 micrometers मोटी का उपयोग कर।

चुनिंदा गर्मी sintering

चुनिंदा गर्मी sintering (एसएचएस) additive विनिर्माण प्रक्रिया का एक प्रकार है। यह पाउडर थर्माप्लास्टिक की परतों को गर्मी लागू करने के लिए थर्मल प्रिंटहेड का उपयोग करके काम करता है। जब एक परत समाप्त हो जाती है, तो पाउडर बिस्तर नीचे चला जाता है, और एक स्वचालित रोलर सामग्री की एक नई परत जोड़ता है जो मॉडल के अगले क्रॉस-सेक्शन को बनाने के लिए पाप किया जाता है। एसएचएस अवधारणा मूल्यांकन, फिट / फॉर्म और कार्यात्मक परीक्षण के लिए सस्ती प्रोटोटाइप के निर्माण के लिए सबसे अच्छा है। एसएचएस एक प्लास्टिक योजक विनिर्माण तकनीक है जो चुनिंदा लेजर सिन्टरिंग (एसएलएस) के समान है, मुख्य अंतर यह है कि एसएचएस लेजर की बजाय कम तीव्र थर्मल प्रिंटहेड को नियोजित करता है, जिससे इसे एक सस्ता समाधान मिल जाता है, और डेस्कटॉप आकारों में स्केल किया जा सकता है।

चुनिंदा लेजर पिघलने विशेषताएँ

ज्यामितीय स्वतंत्रता

ज्यामिति की स्वतंत्रता जटिल संरचनाओं के उत्पादन को सक्षम बनाती है जिन्हें परंपरागत तरीकों से तकनीकी या आर्थिक रूप से महसूस नहीं किया जा सकता है। इनमें अंडरकट शामिल हैं, क्योंकि वे गहने या तकनीकी घटकों में हो सकते हैं।

हल्के निर्माण और बायोनिक्स

खुली छिद्र संरचनाओं का उत्पादन करना भी संभव है, जिससे ताकत बनाए रखने के दौरान हल्के वजन वाले पदार्थों का उत्पादन किया जा सके। हल्के निर्माण की संभावना को प्रक्रिया का एक बहुत ही महत्वपूर्ण लाभ माना जाता है। प्रकृति से एक बायोनिक टेम्पलेट हड्डियों की छिद्रपूर्ण संरचना है। आम तौर पर, बायोनिक्स दृष्टिकोण रचनात्मक पक्ष पर एक तेजी से महत्वपूर्ण भूमिका निभाते हैं।

नवीनीकरण और एक शॉट दृष्टिकोण

क्लासिक कास्ट या मिल्ड पार्ट्स की तुलना में, जो अक्सर एक असेंबली बनाने के लिए इकट्ठे होते हैं, एक शॉट में एक असेंबली या कम से कम कई अलग-अलग हिस्सों (एक-शॉट तकनीक) बनाना संभव है। एक असेंबली में घटकों की संख्या में कमी आती है। एक तो पिछले निर्माण के एक नए स्वरूप के बारे में बोलता है। जनरेटिव घटक को अधिक आसानी से स्थापित किया जा सकता है और असेंबली प्रयास आम तौर पर कम हो जाता है।

मिश्रित निर्माण / संकर निर्माण

एसएलएम प्रक्रिया में मिश्रित निर्माण / संकर निर्माण के तहत आंशिक रूप से उत्पादित घटक के उत्पादन को संदर्भित किया जाता है। यहां, बाद की एसएलएम प्रक्रिया में पहले, पारंपरिक रूप से निर्मित घटक क्षेत्र की एक सपाट सतह पर, एक दूसरा, सामान्य रूप से निर्मित घटक क्षेत्र का निर्माण किया गया है। हाइब्रिड निर्माण का लाभ यह है कि एसएलएम प्रक्रिया द्वारा निर्मित निर्माण मात्रा को बहुत कम किया जा सकता है और एसएलएम प्रक्रिया के माध्यम से ज्यामितीय रूप से अधिक मांग वाले क्षेत्रों को पारंपरिक ज्यामिति पारंपरिक रूप से बनाया जा सकता है। इस प्रकार, निर्माण समय और धातु पाउडर सामग्री के लिए लागत एसएलएम प्रक्रिया घटक क्षेत्र द्वारा निर्मित के लिए छोटी मात्रा के कारण कम हो जाती है।

प्रोटोटाइप और अद्वितीय आइटम

ढाला प्रक्रियाओं को मोल्डों की लागत को यूनिट लागत में स्थानांतरित करने के लिए कुछ बैच आकार की आवश्यकता होती है। एसएलएम प्रक्रिया इन सीमाओं को समाप्त करती है: समय-समय पर नमूने या प्रोटोटाइप का उत्पादन करना संभव हो जाता है। इसके अलावा, बहुत से व्यक्तिगत भागों अद्वितीय के रूप में उभर सकते हैं, क्योंकि उन्हें दांतों, प्रत्यारोपण, घड़ी तत्वों या गहने के लिए आवश्यक हैं। एक विशेष विशेषता एक अंतरिक्ष में अद्वितीय वस्तुओं के एक साथ उत्पादन है (उदाहरण के लिए दंत प्रत्यारोपण, हिप प्रत्यारोपण या रीढ़ की हड्डी के समर्थन तत्व)। विशेष रूप से रोगी के लिए व्यक्तिगत घटकों को डिजाइन और निर्माण करना संभव हो जाता है।

चुनिंदा घनत्व

एक पारंपरिक मिलिंग या मोड़ भाग में, भाग की घनत्व हमेशा समान रूप से वितरित होती है। लेजर-पिघला हुआ हिस्सा एक व्यक्ति भिन्न हो सकता है। किसी घटक के कुछ क्षेत्र कठोर हो सकते हैं और अन्य को व्यापक रूप से लागू किया जा सकता है, उदाहरण के लिए, शहद की संरचना (बायोनिक सिद्धांत) घटक आवश्यकताओं के साथ पारंपरिक तकनीकों की तुलना में अधिक रचनात्मक हो सकती है।

कार्य एकीकरण

जटिलता जितनी अधिक होगी, बेहतर एक जनरेटिव प्रक्रिया खेल में आती है। कार्यों को एकीकृत किया जा सकता है (उदाहरण के लिए तापमान नियंत्रण चैनल या वायु इंजेक्टरों के साथ या भाग को एक हिंग फ़ंक्शन या संवेदी उपकरण प्राप्त होते हैं घटक में एकीकृत होते हैं)। इस प्रकार बढ़ी हुई मूल्य घटकों पारंपरिक रूप से निर्मित घटकों की तुलना में अधिक कुशल हैं।

“हरित प्रौद्योगिकी”

पर्यावरण के पहलुओं, जैसे कि पौधे के संचालन में कम ऊर्जा खपत और संसाधनों के संरक्षण (यह वास्तव में उपयोग की जाने वाली सामग्री / कचरा का उपयोग किया जाता है) लेजर पिघलने की प्राथमिक विशेषताएं हैं। यहां कोई तेल या शीतलक उत्सर्जन भी नहीं है, जैसा कि आज भी मशीन प्रौद्योगिकी में पाया जाता है। यहां तक कि अवशिष्ट गर्मी का उपयोग किया जा सकता है। एक 1000 डब्ल्यू लेजर लगभग उत्सर्जित करता है। 4 किलोवाट गर्मी, जिसे पानी शीतलन सर्किट में भवन सेवाओं द्वारा उपयोग किया जा सकता है। स्थिरता के मामले में परंपरागत तकनीकों को उनके नुकसान के साथ तेजी से विचार किया जा रहा है। लेजर पिघलने का मतलब हल्के निर्माण, उपकरण मुक्त उत्पादन, विकेन्द्रीकृत उत्पादन और “मांग पर” के चार विशेष पहलुओं में सीओ उत्सर्जन में कमी का योगदान है। यह उच्च दक्षता और गुणवत्ता मानकों के साथ संयुक्त संसाधन संरक्षण का संयोजन है। जेनरेटिव विनिर्माण इन प्रवृत्तियों की सेवा कर सकता है।

मांग पर उत्पादन

लेजर पिघलने का एक आवश्यक पहलू अस्थायी और स्थानीय उत्पादन की आवश्यकता है। यह रसद अवधारणाओं (जैसे विमान निर्माताओं पर) को बहुत अधिक बदल सकता है, क्योंकि स्पेयर पार्ट्स को अब संग्रहित करने की आवश्यकता नहीं है, लेकिन यदि आवश्यक हो तो मुद्रित किया जा सकता है। इसके अलावा, कोई उत्पादन-पर-मांग में विमान के निरीक्षण के समय को कम कर सकता है।

कम सामग्री उपयोग

निचले भौतिक उपयोग के पूर्ण हिस्से से मिलिंग की तुलना में विशेष रूप से हड़ताली है। यह माना जाता है कि औसतन शुद्ध घटक वजन और समर्थन संरचनाओं के लिए लगभग 10% सामग्री (ये निर्माण के लिए आवश्यक समर्थन संरचनाएं हैं) का उपभोग किया जाता है।

सामग्री

कई चुनिंदा लेजर पिघलने (एसएलएम) मशीन एक्स और वाई में 400 मिमी (15.748 इंच) तक एक कार्य स्थान के साथ काम करती हैं और वे 400 मिमी (15.748 इंच) तक जा सकते हैं। इस प्रक्रिया में उपयोग की जाने वाली कुछ सामग्रियों में शामिल हो सकते हैं तांबे, एल्यूमीनियम, स्टेनलेस स्टील, उपकरण स्टील, कोबाल्ट क्रोम, टाइटेनियम और टंगस्टन। प्रक्रिया में सामग्री का उपयोग करने के लिए यह परमाणु रूप (पाउडर रूप) में मौजूद होना चाहिए। वर्तमान में प्रक्रिया में उपयोग किए जाने वाले मिश्र धातुओं में 17-4 और 15-5 स्टेनलेस स्टील, मार्केटिंग स्टील, कोबाल्ट क्रोमियम, इनकोनल 625 और 718, एल्यूमिनियम एलएसआई 10 एमजी, और टाइटेनियम टीआई 6 एएल 4 वी शामिल हैं।

चुनिंदा लेजर पिघलने के लिए उपयोग की जाने वाली सामग्री आमतौर पर मानक सामग्री होती है जिसमें कोई बाइंडर नहीं होता है। मशीन निर्माताओं और उनके भौतिक साझेदार उपयोगकर्ताओं के लिए श्रृंखला सामग्री प्रमाणित करते हैं (उदाहरण के लिए दंत प्रौद्योगिकी या चिकित्सा अनुप्रयोगों के लिए ईयू निर्देशों और उत्पाद देयता अधिनियम के अनुसार)।

श्रृंखला सामग्री पाउडर रूप में परमाणु द्वारा परिवर्तित कर रहे हैं। यह गोलाकार कण बनाता है। इस्तेमाल किए गए कणों का न्यूनतम और अधिकतम व्यास परत की मोटाई के एक समारोह के रूप में चुना जाता है और घटक की गुणवत्ता हासिल की जाती है। बाद में निर्माण प्रक्रियाओं के लिए सभी पाउडर सामग्री 100% पुन: प्रयोज्य हैं। अप्रयुक्त सामग्री के साथ ताज़ा करना जरूरी नहीं है।

भौतिक खपत आईडी आर की गणना निम्नानुसार है: घटक वजन + 10% (10% अधिभार समर्थन संरचना के कारण होता है, जिसे विनिर्माण प्रक्रिया के बाद घटक से अलग किया जाना चाहिए)।

प्रयुक्त सामग्री उदाहरण के लिए हैं:

स्टेनलेस स्टील

औजारों का स्टील

एल्यूमीनियम और एल्यूमीनियम मिश्र धातु

टाइटेनियम और टाइटेनियम मिश्र धातु

क्रोमियम-कोबाल्ट-मोलिब्डेनम मिश्र धातु

कांस्य मिश्र धातु

बहुमूल्य धातु मिश्र धातु

निकल आधारित मिश्र धातु

तांबे की मिश्र धातु

मिट्टी के पात्र

अनुप्रयोगों

चुनिंदा लेजर पिघलने की प्रक्रिया के लिए सबसे उपयुक्त अनुप्रयोगों के प्रकार जटिल ज्यामिति और संरचनाएं पतली दीवारों और छिपी हुई आवाजों या चैनलों के साथ एक तरफ या कम हाथ के आकार के साथ हैं। हाइब्रिड रूपों का उत्पादन करते समय लाभ प्राप्त किया जा सकता है जहां ठोस और आंशिक रूप से गठित या जाली प्रकार ज्यामिति एक ही वस्तु बनाने के लिए एक साथ उत्पादित किया जा सकता है, जैसे कि हिप स्टेम या एसीटैबुलर कप या अन्य ऑर्थोपेडिक इम्प्लांट जहां सतह ज्यामिति द्वारा oseointegration बढ़ाया जाता है। चुनिंदा लेजर पिघलने वाली प्रौद्योगिकियों के साथ अग्रणी काम अधिकांश एयरोस्पेस के हल्के हिस्सों पर है जहां पारंपरिक विनिर्माण बाधाएं, जैसे कि मशीनिंग के लिए सतहों पर टूलींग और भौतिक पहुंच, घटकों के डिजाइन को प्रतिबंधित करती है। एसएलएम अपशिष्ट सामग्री को हटाने के बजाय भागों को नेट आकृति घटकों के पास बनाने के लिए additively बनाया जा सकता है।

प्रक्रिया का इस्तेमाल कई उद्योगों में किया जा सकता है। इसमें शामिल है:

एयरोस्पेस

ऑटोमोटिव इंजीनियरिंग

दंत चिकित्सा प्रौद्योगिकी (दांत, प्रत्यारोपण)

चिकित्सा तकनीक (चिकित्सा उपकरण, एंडोस्कोपी, प्रत्यारोपण या ऑर्थोपेडिक्स)

मैकेनिकल इंजीनियरिंग

मशीन उपकरण निर्माण (जैसे ठीक और सटीक अभ्यास)

उपकरण निर्माण (उदाहरण के लिए समोच्च-निकट तापमान नियंत्रण के लिए आवेषण)

जीवन शैली के उत्पादों, जैसे गहने, फैशन, जूते या घड़ियों

प्रोटोटाइप निर्माण, जैसे: रैपिड प्रोटोटाइपिंग

बायोनिक रूप से डिजाइन किए गए हल्के घटकों (तकनीकी घटक जो हड्डी की संरचना की नकल करते हैं, उदाहरण के लिए)

रेसिंग के लिए छोटी श्रृंखला (ऑटोमोबाइल खेल और मोटरसाइकिल खेल)

धातु के तकनीकी घटक

पारंपरिक विनिर्माण तकनीकों में अपेक्षाकृत उच्च सेट-अप लागत होती है (उदाहरण के लिए एक मोल्ड बनाने के लिए)। जबकि एसएलएम की प्रति लागत एक उच्च लागत है (ज्यादातर क्योंकि यह समय-गहन है), यह सलाह दी जाती है कि केवल कुछ ही हिस्सों का उत्पादन किया जाए। यह मामला है जैसे पुराने मशीनों (जैसे पुरानी कारों) या प्रत्यारोपण जैसे व्यक्तिगत उत्पादों के स्पेयर पार्ट्स के लिए।

नासा के मार्शल स्पेस फ्लाइट सेंटर द्वारा किए गए टेस्ट, जो जे-2 एक्स और आरएस -25 रॉकेट इंजन के लिए निकल मिश्र धातुओं से कुछ कठिन-से-बनाने वाले हिस्सों को बनाने के लिए तकनीक के साथ प्रयोग कर रहे हैं, दिखाते हैं कि तकनीक के साथ भागों को बनाना मुश्किल है जाली और मल्ड भागों से कमजोर लेकिन अक्सर कमजोर बिंदु वाले वेल्ड की आवश्यकता से बचें।

इस तकनीक का उपयोग एयरोस्पेस, दंत चिकित्सा, चिकित्सा और अन्य उद्योगों सहित विभिन्न उद्योगों के लिए प्रत्यक्ष भागों का निर्माण करने के लिए किया जाता है जिनमें छोटे से मध्यम आकार, अत्यधिक जटिल भागों और टूलिंग उद्योग सीधे टूलींग आवेषण बनाने के लिए होते हैं। डीएमएलएस एक बहुत ही लागत और समय प्रभावी तकनीक है। तकनीक का उपयोग तेजी से प्रोटोटाइप दोनों के लिए किया जाता है, क्योंकि यह नए उत्पादों के विकास के समय को कम करता है, और असेंबली और जटिल ज्यामिति को सरल बनाने के लिए लागत बचत विधि के रूप में उत्पादन निर्माण करता है। एक सामान्य निर्माण लिफाफा (उदाहरण के लिए, 250 x 250 x 325 मिमी के ईओएस के ईओएसआईएनटी एम 280 के लिए), और एक समय में कई हिस्सों को ‘बढ़ने’ की क्षमता के साथ,

नॉर्थवेस्टर्न पॉलिटेक्निकल यूनिवर्सिटी ऑफ चाइना एयरक्राफ्ट के लिए संरचनात्मक टाइटेनियम भागों का निर्माण करने के लिए एक समान प्रणाली का उपयोग कर रहा है। एक ईएडीएस अध्ययन से पता चलता है कि प्रक्रिया का उपयोग एयरोस्पेस अनुप्रयोगों में सामग्री और अपशिष्ट को कम करेगा।

5 सितंबर, 2013 को एलन मस्क ने ईओएस 3 डी धातु प्रिंटर से उभरते स्पेसएक्स के पुनर्जागरण-ठंडा सुपरड्राको रॉकेट इंजन कक्ष की एक तस्वीर को ट्वीट किया, यह नोट करते हुए कि यह इनकोनल सुपरलाय से बना था। एक आश्चर्यजनक कदम में, स्पेसएक्स ने मई 2014 में घोषणा की कि सुपरड्राको इंजन का उड़ान-योग्य संस्करण पूरी तरह से मुद्रित है, और यह पहला पूर्ण मुद्रित रॉकेट इंजन है। निकल और लौह का मिश्र धातु, इनकेलल का उपयोग, सीधे धातु लेजर sintering द्वारा निर्मित, इंजन एक उच्च तापमान पर 6, 9 00 किलोपास्कल (1,000 पीएसआई) के एक कक्ष दबाव पर काम करता है। इंजन विफलता की स्थिति में गलती प्रसार को रोकने के लिए इंजन मुद्रित सुरक्षात्मक नाकेले, डीएमएलएस-मुद्रित भी होते हैं। इंजन ने मई 2014 में पूर्ण योग्यता परीक्षा पूरी की, और अप्रैल 2018 में अपनी पहली कक्षीय स्पेसफाइट बनाने के लिए तैयार है।

जटिल भागों को 3 डी प्रिंट करने की क्षमता इंजन के कम द्रव्यमान उद्देश्य को प्राप्त करने के लिए महत्वपूर्ण थी। एलन मस्क के मुताबिक, “यह एक बहुत जटिल इंजन है, और सभी कूलिंग चैनल, इंजेक्टर हेड और थ्रॉटलिंग तंत्र बनाने में बहुत मुश्किल थी। बहुत उच्च शक्ति उन्नत मिश्र धातु मुद्रित करने में सक्षम होने के नाते … सक्षम होने के लिए महत्वपूर्ण था सुपरड्राको इंजन बनाने के लिए यह है। ” सुपरड्राको इंजन के लिए 3 डी प्रिंटिंग प्रक्रिया नाटकीय रूप से परंपरागत कास्ट भागों की तुलना में लीड-टाइम को कम करती है, और “सामग्री की गुणों में कम परिवर्तनशीलता के साथ बेहतर शक्ति, लचीलापन और फ्रैक्चर प्रतिरोध होता है।”

उद्योग अनुप्रयोगों

एयरोस्पेस – वायु नलिकाओं, फिक्स्चर या माउंटिंग विशिष्ट एयरोनॉटिक उपकरणों वाले हैं, लेजर-सिन्टरिंग वाणिज्यिक और सैन्य एयरोस्पेस की दोनों आवश्यकताओं को फिट करती है

विनिर्माण – लेजर-सिंटरिंग प्रतिस्पर्धी लागत पर कम मात्रा वाले आला बाजारों की सेवा कर सकती है। लेजर-सिन्टरिंग पैमाने की अर्थव्यवस्थाओं से स्वतंत्र है, यह आपको बैच आकार अनुकूलन पर ध्यान केंद्रित करने से मुक्त करता है।

चिकित्सा – चिकित्सा उपकरण जटिल, उच्च मूल्य वाले उत्पाद हैं। उन्हें ग्राहक आवश्यकताओं को पूरा करना होगा। ये आवश्यकताएं न केवल ऑपरेटर की व्यक्तिगत वरीयताओं से होती हैं: कानूनी आवश्यकताओं या मानदंड जो क्षेत्रों के बीच व्यापक रूप से भिन्न होते हैं, उनके साथ भी पालन करना होगा। इससे किस्मों की एक भीड़ और इस प्रकार की पेशकश की गई भिन्नताओं की छोटी मात्रा होती है।

प्रोटोटाइपिंग – लेजर-सिन्टरिंग डिज़ाइन और कार्यात्मक प्रोटोटाइप उपलब्ध कराने में सहायता कर सकती है। नतीजतन, कार्यात्मक परीक्षण जल्दी और flexibly शुरू किया जा सकता है। साथ ही, इन प्रोटोटाइपों का उपयोग संभावित ग्राहक स्वीकृति को मापने के लिए किया जा सकता है।

टूलींग – सीधी प्रक्रिया टूल-पथ पीढ़ी और ईडीएम जैसे कई मशीनिंग प्रक्रियाओं को समाप्त करती है। उपकरण आवेषण रात भर या यहां तक कि कुछ घंटों में भी बनाए जाते हैं। इसके अलावा डिजाइन की स्वतंत्रता उपकरण प्रदर्शन को अनुकूलित करने के लिए उपयोग की जा सकती है, उदाहरण के लिए उपकरण में अनुरूप शीतलन चैनलों को एकीकृत करके।

अन्य अनुप्रयोगों

गुहाओं, अंडरकट, मसौदे कोण के साथ भागों

फिट, फॉर्म, और फ़ंक्शन मॉडल

टूलींग, फिक्स्चर, और जिग्स

अनुरूप शीतलन चैनल

रोटर्स और impellers

जटिल ब्रैकेटिंग

क्षमता

चुनिंदा लेजर पिघलने या additive विनिर्माण, कभी-कभी तेजी से विनिर्माण या तेजी से प्रोटोटाइप के रूप में जाना जाता है, मशीनिंग, कास्टिंग या फोर्जिंग धातुओं जैसे परंपरागत तरीकों की तुलना में अपेक्षाकृत कम उपयोगकर्ताओं के साथ अपने बचपन में है, हालांकि तकनीक का उपयोग करने वाले लोग अत्यधिक कुशल बन गए हैं । किसी भी प्रक्रिया या विधि की तरह चुनिंदा लेजर पिघलने के लिए काम के लिए उपयुक्त होना चाहिए। एयरोस्पेस या मेडिकल ऑर्थोपेडिक्स जैसे बाजार एक विनिर्माण प्रक्रिया के रूप में प्रौद्योगिकी का मूल्यांकन कर रहे हैं। स्वीकृति के लिए बाधाएं उच्च हैं और अनुपालन के मुद्दों का प्रमाणन और योग्यता की लंबी अवधि में परिणाम होता है। यह प्रतिस्पर्धी प्रणालियों के प्रदर्शन को मापने के लिए पूरी तरह से गठित अंतर्राष्ट्रीय मानकों की कमी से प्रदर्शित होता है। प्रश्न में मानक एएसटीएम एफ 2792-10 एडिटिव मैन्युफैक्चरिंग टेक्नोलॉजीज के लिए मानक शब्दावली है।

चुनिंदा लेजर sintering (एसएलएस) से अंतर

एसएलएस का उपयोग प्लास्टिक, ग्लास, और चीनी मिट्टी के बरतन, साथ ही धातुओं जैसे विभिन्न सामग्रियों पर लागू प्रक्रिया को संदर्भित करता है। एसएलएस को अन्य 3 डी प्रिंटिंग प्रक्रिया के अलावा सेट करने के लिए पाउडर को पूरी तरह से पिघलने की कमी की क्षमता है, बल्कि इसे एक विशिष्ट बिंदु तक गर्म करने की क्षमता है जहां पाउडर अनाज एक साथ फ्यूज कर सकते हैं, जिससे सामग्री की छिद्र नियंत्रित हो सके। दूसरी तरफ, एसएलएम एसएलएस की तुलना में एक कदम आगे जा सकता है, लेजर का उपयोग धातु को पूरी तरह पिघलने के लिए कर रहा है, जिसका अर्थ है कि पाउडर को एक साथ नहीं जोड़ा जा रहा है, लेकिन वास्तव में पाउडर अनाज को एक सजातीय हिस्से में पिघलने के लिए पर्याप्त रूप से तरलकृत किया जाता है। इसलिए, एसएलएम कम porosity और क्रिस्टल संरचना पर अधिक नियंत्रण के कारण मजबूत भागों का उत्पादन कर सकते हैं, जो भाग विफलता को रोकने में मदद करता है। हालांकि, एकल धातु पाउडर का उपयोग करते समय एसएलएम केवल व्यवहार्य है।

लाभ

डीएमएलएस के पारंपरिक विनिर्माण तकनीकों पर कई लाभ हैं। एक अद्वितीय भाग को जल्दी से उत्पन्न करने की क्षमता सबसे स्पष्ट है क्योंकि किसी भी विशेष टूलींग की आवश्यकता नहीं होती है और कुछ घंटों में भागों का निर्माण किया जा सकता है। इसके अतिरिक्त, डीएमएलएस प्रोटोटाइप के अधिक कठोर परीक्षण की अनुमति देता है। चूंकि डीएमएलएस अधिकांश मिश्र धातुओं का उपयोग कर सकता है, प्रोटोटाइप अब उत्पादन घटकों के समान सामग्री से बने कार्यात्मक हार्डवेयर हो सकते हैं।

डीएमएलएस उत्पादन में इस्तेमाल होने वाली कुछ योजक विनिर्माण तकनीकों में से एक है। चूंकि घटकों को परत द्वारा परत बनाया गया है, इसलिए आंतरिक सुविधाओं और मार्गों को डिजाइन करना संभव है जिन्हें कास्ट या अन्यथा मशीन नहीं बनाया जा सकता है। कॉम्प्लेक्स ज्यामिति और कई घटकों के साथ असेंबली को कम लागत वाले असेंबली वाले कम हिस्सों में सरलीकृत किया जा सकता है। डीएमएलएस को कास्टिंग जैसे विशेष टूलिंग की आवश्यकता नहीं है, इसलिए यह लघु उत्पादन रनों के लिए सुविधाजनक है।

प्रतिबन्ध

आकार, फीचर विवरण और सतह खत्म करने के पहलुओं के साथ-साथ जेड अक्ष में त्रुटि के माध्यम से मुद्रित कारक भी हो सकते हैं जिन्हें तकनीक के उपयोग से पहले माना जाना चाहिए। हालांकि, मशीन में निर्माण की योजना बनाकर जहां एक्स और वाई अक्ष में अधिकांश सुविधाएं बनाई गई हैं, सामग्री को निर्धारित किया गया है, सुविधा सहनशीलता अच्छी तरह से प्रबंधित की जा सकती है। दर्पण या अत्यंत चिकनी खत्म करने के लिए आमतौर पर सतहों को पॉलिश किया जाना चाहिए।

उत्पादन टूलींग के लिए, एक पूर्ण भाग या डालने की सामग्री घनत्व उपयोग से पहले संबोधित किया जाना चाहिए। उदाहरण के लिए, इंजेक्शन मोल्डिंग आवेषण में, किसी भी सतह की खामियां प्लास्टिक के हिस्से में अपूर्णताओं का कारण बनती हैं, और आवेषण को समस्याओं को रोकने के लिए तापमान और सतहों के साथ मोल्ड के आधार के साथ मिलना होगा।

उपयोग की जाने वाली भौतिक प्रणाली के स्वतंत्र, डीएमएलएस प्रक्रिया “पाउडर कण आकार, परत-वार इमारत अनुक्रम और पाउडर वितरण तंत्र द्वारा sintering से पहले धातु पाउडर फैलाने” के कारण एक दानेदार सतह खत्म छोड़ देता है।

जेनरेट सपोर्ट स्ट्रक्चर हटाने और उत्पन्न भाग की पोस्ट प्रोसेसिंग समय लेने वाली प्रक्रिया हो सकती है और आरपी मशीन द्वारा प्रदान की जाने वाली सटीकता के समान स्तर वाले मशीनिंग, ईडीएम और / या पीसने वाली मशीनों के उपयोग की आवश्यकता होती है।

डीएमएलएस द्वारा उत्पादित हिस्सों के उथले सतह पिघलने के माध्यम से लेजर पॉलिशिंग तेजी से चलने वाले लेजर बीम के उपयोग से सतह खुरदरापन को कम करने में सक्षम है “सतह की चोटी के पिघलने के कारण पर्याप्त गर्मी ऊर्जा प्रदान करती है। पिघला हुआ द्रव्यमान सतह पर बहता है सतही तनाव, गुरुत्वाकर्षण और लेजर दबाव से घाटियां, इस प्रकार खुरदरापन को कम करती हैं। ”

तेजी से प्रोटोटाइप मशीनों का उपयोग करते समय, .एसटीएल फाइलें, जिनमें बाइनरी (सॉलिड वर्क्स, सीएटीआईए, या अन्य प्रमुख सीएडी प्रोग्राम से उत्पन्न) में कच्चे जाल डेटा के अलावा कुछ भी शामिल नहीं है) को .cli और .sli फ़ाइलों में आगे रूपांतरण की आवश्यकता है (प्रारूप के लिए आवश्यक प्रारूप गैर स्टीरियोलिथोग्राफी मशीनें)। सॉफ़्टवेयर कनवर्ट्स.एसटीएल फ़ाइल to.sli फाइलें, बाकी प्रक्रिया के साथ, इस चरण से जुड़े लागतें हो सकती हैं।

मशीन घटक

एक डीएमएलएस मशीन के विशिष्ट घटकों में शामिल हैं: एक लेजर, रोलर, सिटरिंग पिस्टन, हटाने योग्य बिल्ड प्लेट, आपूर्ति पाउडर, आपूर्ति पिस्टन, और प्रकाशिकी और दर्पण।