स्टीरियोलिथोग्राफी के लिए डीएफएम विश्लेषण

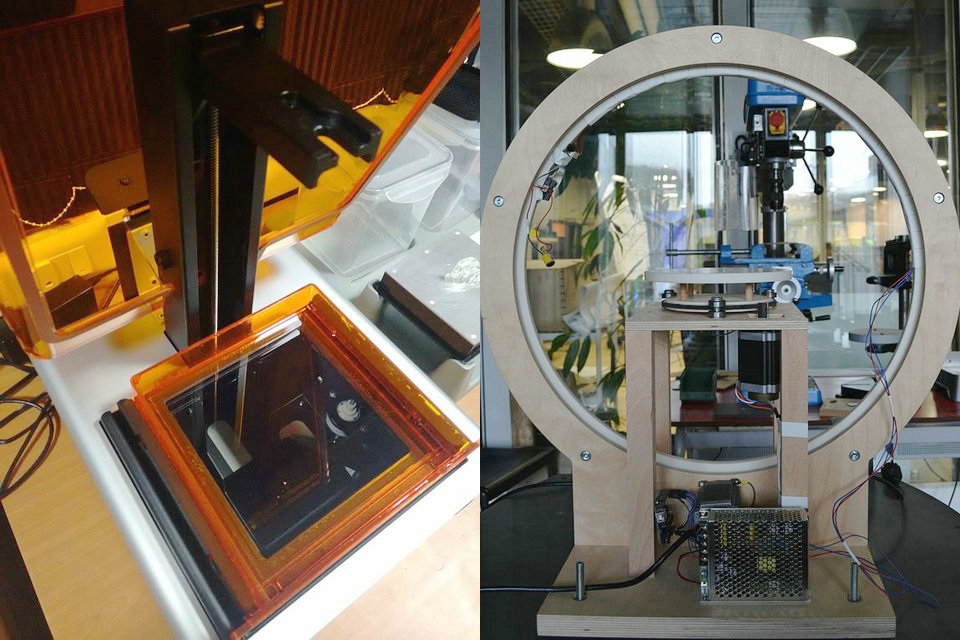

योजक विनिर्माण (Design for additive manufacturing) के लिए डिजाइन में, दोनों व्यापक विषयों (जो कई योजक विनिर्माण प्रक्रियाओं पर लागू होते हैं) और एक विशेष एएम प्रक्रिया के लिए विशिष्ट अनुकूलन दोनों हैं। यहां वर्णित स्टीरियोलिथोग्राफी के लिए डीएफएम विश्लेषण है, जिसमें स्टीरियोलिथोग्राफी (एसएलए) प्रक्रिया द्वारा निर्मित एक भाग (या असेंबली) को डिजाइन करने में विनिर्माण (डीएफएम) विचारों के लिए डिजाइन लागू किया जाता है। एसएलए में, भागों को एक फोटोकुरेबल तरल राल से बनाया जाता है जो कि लेजर बीम के संपर्क में आने पर ठीक होता है जो राल (फोटोपोलिमेराइजेशन) की सतह पर स्कैन करता है। एक्रिलेट, epoxy, और यूरेथेन युक्त रेजिन आमतौर पर उपयोग किया जाता है। कॉम्प्लेक्स पार्ट्स और असेंबली सीधे एक ही समय में, कास्टिंग, फॉर्मिंग, धातु फैब्रिकेशन और मशीनिंग जैसे विनिर्माण के पहले रूपों की तुलना में अधिक हद तक बनाई जा सकती हैं। ऐसी निर्बाध प्रक्रिया के अहसास के लिए डिजाइनर को प्रक्रिया द्वारा भाग (या असेंबली) की मैन्युफैक्चरिबिलिटी के विचारों को ध्यान में रखना आवश्यक है। किसी भी उत्पाद डिजाइन प्रक्रिया में, पुनरावृत्तियों, समय और सामग्री अपव्यय को कम करने के लिए डीएफएम विचार महत्वपूर्ण हैं।

स्टीरियोलिथोग्राफी में चुनौतियां

सामग्री

अत्यधिक सेटअप विशिष्ट सामग्री लागत और तृतीय पक्ष रेजिन के लिए समर्थन की कमी एसएलए प्रक्रिया के साथ एक बड़ी चुनौती है:। सामग्री (एक डिजाइन प्रक्रिया) की पसंद समर्थित राल द्वारा प्रतिबंधित है। इसलिए, यांत्रिक गुण भी तय किए जाते हैं। अपेक्षित तनाव से निपटने के लिए चुनिंदा आयामों को स्केल करते समय, पोस्टिंग यूवी प्रकाश और गर्मी के साथ आगे के उपचार द्वारा की जाती है। यद्यपि यांत्रिक गुणों के लिए फायदेमंद, अतिरिक्त बहुलककरण और क्रॉस लिंकेज के परिणामस्वरूप संकोचन, warping और अवशिष्ट थर्मल तनाव हो सकता है। इसलिए, हिस्सा अपने ‘हरे’ चरण अर्थात पूर्व उपचार चरण में बनाया जाएगा।

सेटअप और प्रक्रिया

एसएलए प्रक्रिया एक योजक विनिर्माण प्रक्रिया है। इसलिए, अभिविन्यास, प्रक्रिया अक्षांश, समर्थन संरचना आदि जैसे डिजाइन विचारों पर विचार किया जाना चाहिए। ओरिएंटेशन समर्थन संरचनाओं, विनिर्माण समय, अंश गुणवत्ता और भाग लागत को प्रभावित करता है। परिसर संरचनाएं उन्मुखीकरण के कारण ठीक से निर्माण करने में असफल हो सकती हैं जो संभव नहीं है जिसके परिणामस्वरूप अवांछित तनाव होते हैं। यह तब होता है जब डीएफएम दिशानिर्देश लागू किए जा सकते हैं। स्टीरियोलिथोग्राफी के लिए डिजाइन व्यवहार्यता विश्लेषणात्मक के साथ-साथ अनुकरण और / या दिशानिर्देशों के आधार पर भी सत्यापित की जा सकती है

नियम आधारित डीएफएम विचार

डीएफएम में नियम-आधारित विचार कुछ मानदंडों को संदर्भित करते हैं जिन्हें विनिर्माण के दौरान असफलताओं से बचने के लिए भाग को पूरा करना होता है। परत-दर-परत विनिर्माण तकनीक को देखते हुए प्रक्रिया निम्नानुसार होती है, उस भाग की समग्र जटिलता पर कोई बाधा नहीं होती है। लेकिन प्रिंटर डेवलपर / अकादमिक द्वारा अनुभव के माध्यम से कुछ नियम विकसित किए गए हैं, ताकि यह सुनिश्चित किया जा सके कि भाग लेने वाली व्यक्तिगत विशेषताएं कुछ ‘व्यवहार्यता की सीमा’ के भीतर हैं।

प्रिंटर बाधाएं

एसएलए विनिर्माण में बाधाएं / सीमाएं प्रिंटर की सटीकता, परत मोटाई, इलाज की गति, प्रिंटिंग की गति आदि से आती हैं। डिजाइन के दौरान विभिन्न प्रिंटर बाधाओं पर विचार किया जाना चाहिए जैसे कि:

न्यूनतम दीवार मोटाई (समर्थित और असमर्थित): ज्यामिति में दीवार की मोटाई राल संकल्प द्वारा सीमित है। समर्थित दीवारें अन्य दीवारों से जुड़ी हुई हैं। एक मोटाई सीमा के नीचे, ऐसी दीवारों की दीवार छीलने के दौरान warp सकता है। असमर्थित दीवारें अलग-अलग होने के लिए और अधिक उत्तरदायी हैं इसलिए इस तरह के मामले के लिए उच्च सीमा है।

ओवरहैंग (अधिकतम असमर्थित लंबाई और न्यूनतम असमर्थित कोण): ओवरहैंग्स ज्यामितीय विशेषताएं हैं जो मूल रूप से भाग में समर्थित नहीं हैं। इन्हें समर्थन संरचनाओं द्वारा समर्थित किया जाना चाहिए। संरचनाएं उपलब्ध नहीं होने पर अधिकतम सीमा होती है। यह स्व-वजन के तहत झुकने को कम करना है। बहुत उथले कोणों का परिणाम अब असमर्थित (अनुमानित) लंबाई में होता है। इसलिए, उस पर न्यूनतम सीमा।

अधिकतम पुल अवधि: बीम जैसी संरचनाओं की छेड़छाड़ से बचने के लिए जो केवल सिरों पर समर्थित हैं, ऐसी संरचनाओं की अधिकतम अवधि लंबाई सीमित होगी। जब भी यह संभव नहीं है, मुआवजे के लिए चौड़ाई बढ़ा दी जानी चाहिए।

न्यूनतम वर्टिकल स्तंभ व्यास: यह सुनिश्चित करना है कि सरंचना एक सीमा से ऊपर है जिस पर सुविधा भारी हो जाती है।

ग्रूव और एम्बॉस्ड विस्तार के न्यूनतम आयाम: ग्रूव छापे हुए हैं और एम्बॉस भाग सतह पर उथले उठाए गए हैं। सीमाओं से छोटे आयामों के साथ मुद्रित विशेषताएं अपरिचित हैं।

ज्यामिति के बीच न्यूनतम मंजूरी: यह सुनिश्चित करना है कि भागों को फ्यूज न करें।

न्यूनतम छेद व्यास और वक्रता का त्रिज्या: छोटे आयाम जो प्रिंट आयामों से प्राप्य नहीं हैं, बंद हो सकते हैं या चिकनी / फ्यूज हो सकते हैं।

न्यूनतम आंतरिक वॉल्यूम नाममात्र व्यास: बहुत कम वॉल्यूम भर सकते हैं।

समर्थन संरचनाएं

एक बिंदु को समर्थन की आवश्यकता है अगर:

यह कम किनारों के समर्थन का अंत बिंदु है

यदि ओवरहैंग की लंबाई एक महत्वपूर्ण मूल्य से अधिक है

यह कम विमान के समर्थन के ज्यामितीय केंद्र पर है

प्रिंटिंग के दौरान, समर्थन संरचनाएं डिजाइन के एक हिस्से के रूप में कार्य करती हैं, इसलिए डिजाइनिंग के दौरान उनकी सीमाएं और फायदे ध्यान में रखे जाते हैं। प्रमुख विचारों में शामिल हैं:

समर्थन उथले कोण ज्यामिति: शालो कोणों के परिणामस्वरूप अनुचित राल (संरचनात्मक ताकत के मुद्दों) इलाज हो सकता है जब तक कि समर्थन समान रूप से प्रदान नहीं किए जाते। आम तौर पर, एक निश्चित कोण (आमतौर पर लगभग 45 डिग्री) से परे, सतह को समर्थन की आवश्यकता नहीं होती है।

ओवरहेंग आधार: फाड़ने से बचने के लिए आधार पर अनुभाग मोटाई बढ़ाएं। ओवरहेंग आधार पर तेज संक्रमण से बचें।

एयर जेब रिलीफ: समर्थन के बिना, एक समतल सतह के साथ मुद्रण भागों और ज्यामिति में छेद एयर बुलबुले बना सकते हैं। भाग प्रिंट के रूप में, ये वायु जेब मॉडल में आवाज पैदा कर सकते हैं। समर्थन संरचनाएं, इस मामले में, मार्ग बनाते हैं जिसके माध्यम से हवा के बुलबुले बच सकते हैं।

संरचना संगतता: आंतरिक वॉल्यूम सतह के लिए संगतता का समर्थन करने पर विचार करें।

फ़ीचर अभिविन्यास: ओवरहैंग सुनिश्चित करने के लिए ओरिएंट अच्छी तरह से समर्थित हैं।

भाग जमा करने अभिविन्यास

एसएलए प्रक्रिया के लिए डीएफएम विश्लेषण में भाग अभिविन्यास एक बहुत ही महत्वपूर्ण निर्णय है। निर्माण समय, सतह की गुणवत्ता, मात्रा / समर्थन संरचनाओं की संख्या आदि इस पर निर्भर करता है। कई मामलों में, भाग को पुन: पेश करके मैन्युफैक्चरिबिलिटी मुद्दों को हल करना भी संभव है। उदाहरण के लिए, उथले कोण के साथ एक अतिव्यापी ज्यामिति खड़ी कोण सुनिश्चित करने के लिए उन्मुख हो सकती है। इसलिए, प्रमुख विचारों में शामिल हैं:

भूतल खत्म सुधार: भाग को इस तरह से ओरिएंट करें कि महत्वपूर्ण सतह पर एक सुविधा समाप्त हो गई है। एल्गोरिदमिक दृष्टिकोण, एक मुक्त-रूप सतह विभिन्न विमान सतहों के संयोजन के लिए विघटित होती है और वजन की गणना / प्रत्येक को सौंपा जाता है। वजन के कुल वजन को समग्र समग्र सतह खत्म करने के लिए कम किया जाता है।

समय की कमी का निर्माण: बिल्डिंग समय का कठिन अनुमान स्लाइसिंग का उपयोग करके किया जाता है। निर्माण का समय प्रत्येक टुकड़ा के सतह क्षेत्रों के योग के समान होता है। (भाग की ऊंचाई के रूप में अनुमानित किया जा सकता है)

समर्थन संरचना अनुकूलन: समर्थित क्षेत्र अभिविन्यास के अनुसार भिन्न होता है। कुछ उन्मुखताओं में, समर्थन क्षेत्र को कम करना संभव है।

आसान छील-बंद: परतों का अनुमानित क्षेत्र धीरे-धीरे भिन्न होता है जिससे प्रिंटिंग के दौरान ठीक परत को छीलना आसान हो जाता है। अभिविन्यास बाद के चरणों में समर्थन संरचनाओं को हटाने में भी मदद करता है।

योजना आधारित डीएफएम विचार

डीएफएम में योजना-आधारित विचार प्रक्रिया प्रक्रिया के कारण उत्पन्न होने वाले मानदंडों का उल्लेख करते हैं। इन नियमों के निर्माण के दौरान असफलताओं से बचने के लिए इन्हें पूरा किया जाना चाहिए जो नियम-आधारित मानदंडों को पूरा कर सकते हैं लेकिन अनुक्रम के कारण कुछ विनिर्माण कठिनाइयां हो सकती हैं जिनमें विशेषताओं का उत्पादन किया जाता है।

ज्यामितीय सिलाई

फैब्रिकेशन लागत और समय को कम करने के लिए कुछ हिस्सों की कुछ गैर-महत्वपूर्ण ज्यामितीय विशेषताओं में संशोधन, और उत्पादन भागों के व्यवहार की नकल करने वाले कार्यात्मक प्रोटोटाइप का उत्पादन करने के लिए।

जियोमेट्रिक टेलरिंग पुल भौतिक गुणों और ऊपर वर्णित प्रक्रिया अंतरों का मेल नहीं खाता है। कार्यक्षमता और विनिर्माण दोनों मुद्दों को संबोधित किया जाता है। तनाव और विक्षेपण व्यवहार विसंगतियों को क्षतिपूर्ति करने के लिए कार्यशीलता के मुद्दों को भाग के आयामों के ‘सिलाई’ के माध्यम से संबोधित किया जाता है। विनिर्माण योग्यता मुद्दों को ज्यामितीय विशेषताओं (अधिकांश डीएफएम हैंडबुक में उपयोग किए जाने वाले दृष्टिकोण) या विनिर्माण प्रक्रियाओं के सिमुलेशन के माध्यम से कठिन बनाने की पहचान के माध्यम से निपटाया जाता है। आरपी उत्पादित भागों (जैसे एसएलए में) के लिए, समस्या फॉर्मूलेशन को सामग्री-प्रक्रिया ज्यामितीय सिलाई (एमपीजीटी) / आरपी कहा जाता है। सबसे पहले, डिजाइनर जानकारी निर्दिष्ट करता है जैसे: भाग के पैरामैट्रिक सीएडी मॉडल; कार्यात्मक, ज्यामिति, लागत और समय विशेषताओं पर बाधाओं और लक्ष्यों; इन बाधाओं और लक्ष्यों के लिए विश्लेषण मॉडल; लक्ष्यों के लक्ष्य मूल्य; और लक्ष्यों के लिए प्राथमिकताएं। डीएफएम समस्या तब तैयार की जाती है जब डिजाइनर एमपीजीटी टेम्पलेट में इस जानकारी के साथ भरता है और निर्माता को भेजता है, जो शेष ‘विनिर्माण प्रासंगिक’ जानकारी में भरता है। पूर्ण फॉर्मूलेशन के साथ, निर्माता अब डीएफएम समस्या को हल करने में सक्षम है, भाग डिजाइन के जीटी प्रदर्शन कर रहा है। इसलिए, एमपीजीटी डिजाइनर और निर्माता के बीच डिजिटल इंटरफ़ेस के रूप में कार्य करता है। एसएलए प्रक्रिया में ज्यामितीय सिलाई के लिए विभिन्न प्रक्रिया योजना (पीपी) रणनीतियों का विकास किया गया है।

डीएफएम ढांचे

विनिर्माण प्रक्रिया द्वारा लगाई गई बाधाओं को डिजाइन पर मैप किया जाता है। यह पुनर्प्राप्ति विधि के रूप में कार्य करके प्रक्रिया योजनाओं की खोज करते समय डीएफएम समस्याओं की पहचान में मदद करता है। साहित्य में विभिन्न डीएफएम ढांचे विकसित किए गए हैं। ये ढांचे विभिन्न निर्णय लेने के चरणों में मदद करते हैं जैसे कि:

उत्पाद-प्रक्रिया फिट: डिज़ाइन चरण के दौरान विनिर्माण समस्याओं पर विचार सुनिश्चित करना इस बात पर अंतर्दृष्टि प्रदान करता है कि एसएलए प्रक्रिया सही विकल्प है या नहीं। रैपिड प्रोटोटाइप विभिन्न तरीकों से किया जा सकता है। सामान्य चिंता प्रक्रिया लागत और उपलब्धता हैं। इस डीएफएम फ्रेमवर्क के माध्यम से, डिजाइनर एसएलए प्रक्रिया में घटक मैन्युफैक्चरिबिलिटी को कम करने के लिए आवश्यक डिज़ाइन परिवर्तन कर सकता है। इस ढांचे से यह सुनिश्चित होता है कि उत्पाद विनिर्माण योजना के लिए उपयुक्त है।

फ़ीचर मान्यता: यह वाणिज्यिक सीएडी / सीएएम सॉफ्टवेयर में एकीकृत प्रक्रिया नियोजन कार्यों के माध्यम से किया जाता है। वर्चुअल विनिर्माण वातावरण में संभावित कठिनाइयों का विचार पाने के लिए इसमें विनिर्माण प्रक्रिया के सिमुलेशन शामिल हो सकते हैं। ऐसे एकीकृत उपकरण विकासशील चरण में हैं।

कार्यक्षमता विचार: कुछ मामलों में, अलग-अलग हिस्सों को अलग-अलग और संयोजन करने के बजाय असेंबली सीधे मुद्रित की जाती हैं। ऐसे मामलों में, राल के प्रवाह जैसे घटना कार्यक्षमता को बहुत प्रभावित कर सकती हैं जिसे केवल नियम आधारित विश्लेषण के माध्यम से संबोधित नहीं किया जा सकता है। वास्तव में, नियम आधारित विश्लेषण केवल डिजाइन की सीमा सुनिश्चित करने के लिए है, लेकिन अंतिम भाग के आयामों को योजना-आधारित विचार के माध्यम से विनिर्माण योग्यता के लिए जांचना चाहिए। पिछले दशक से इस पर काफी अनुसंधान चल रहा है। डीएफएम ढांचे को विकसित किया जा रहा है और पैकेज में डाल दिया गया है।