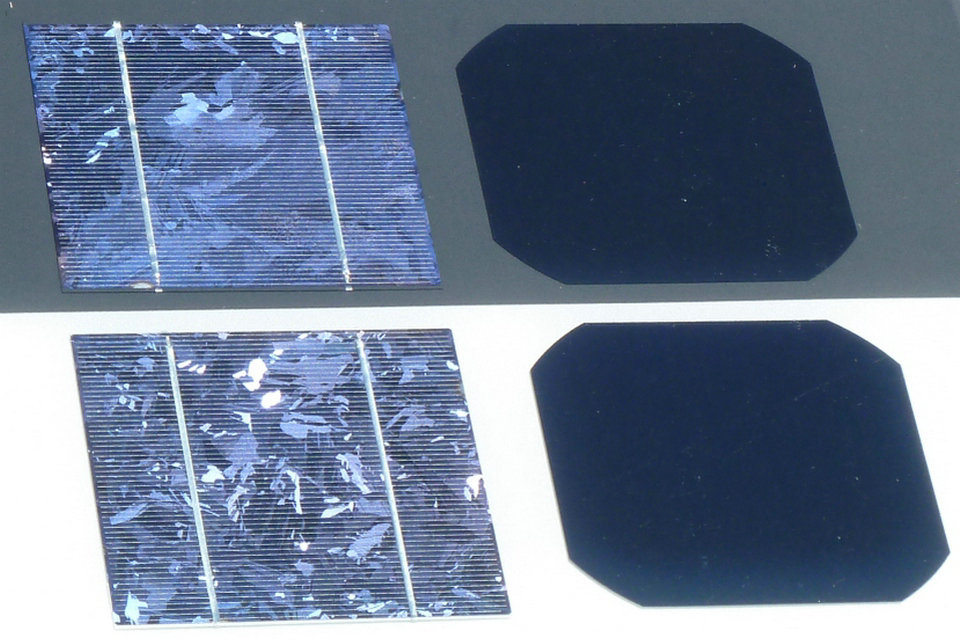

क्रिस्टलीय सिलिकॉन (सी-सी) सिलिकॉन के क्रिस्टलीय रूप हैं, या तो मल्टीक्रिस्टलाइन सिलिकॉन (बहु-सी) जिसमें छोटे क्रिस्टल, या मोनोक्रिस्टलाइन सिलिकॉन (मोनो-सी), एक निरंतर क्रिस्टल शामिल है। क्रिस्टलीय सिलिकॉन सौर कोशिकाओं के उत्पादन के लिए फोटोवोल्टिक प्रौद्योगिकी में प्रयुक्त प्रमुख अर्धचालक पदार्थ है। इन कोशिकाओं को सूर्य के प्रकाश से सौर ऊर्जा उत्पन्न करने के लिए फोटोवोल्टिक प्रणाली के हिस्से के रूप में सौर पैनलों में इकट्ठा किया जाता है।

इलेक्ट्रॉनिक्स में, क्रिस्टलीय सिलिकॉन आमतौर पर सिलिकॉन का मोनोक्रिस्टलाइन रूप होता है, और इसका उपयोग माइक्रोचिप्स के उत्पादन के लिए किया जाता है। सौर कोशिकाओं के लिए आवश्यक सिलिकॉन में बहुत कम अशुद्धता स्तर होता है। अर्धचालक ग्रेड सिलिकॉन के उत्पादन में हाइपरप्योर पॉलिसिलिकॉन का उत्पादन करने के लिए एक रासायनिक शुद्धिकरण होता है जिसके बाद मोनोक्रिस्टलाइन सिलिकॉन विकसित करने के लिए एक पुनर्संरचना प्रक्रिया होती है। फिर बेलनाकार boules आगे प्रसंस्करण के लिए वेफर्स में कटौती कर रहे हैं।

क्रिस्टलीय सिलिकॉन से बने सौर कोशिकाओं को अक्सर पारंपरिक, पारंपरिक, या पहली पीढ़ी के सौर कोशिकाओं कहा जाता है, क्योंकि वे 1 9 50 के दशक में विकसित हुए थे और वर्तमान समय तक सबसे आम प्रकार बने रहे। क्योंकि वे सौर ग्रेड सिलिकॉन के थोक से 160-190 माइक्रोन मोटी सौर वेफर्स-स्लाइस से उत्पादित होते हैं-उन्हें कभी-कभी वेफर-आधारित सौर कोशिकाओं कहा जाता है।

सी-सी से बने सौर कोशिकाएं सिंगल-जंक्शन कोशिकाएं होती हैं और आमतौर पर उनकी प्रतिद्वंद्वी प्रौद्योगिकियों की तुलना में अधिक कुशल होती हैं, जो दूसरी पीढ़ी वाली पतली फिल्म सौर कोशिकाएं होती हैं, सीडीटी, सीआईजीएस, और असफ़ल सिलिकॉन (ए-सी) सबसे महत्वपूर्ण है। अमोरास सिलिकॉन सिलिकॉन का एक आलोट्रॉपिक संस्करण है, और इसके गैर-क्रिस्टलीय रूप का वर्णन करने के लिए असंगत साधन “आकार के बिना” है।

अवलोकन

वर्गीकरण

एक क्रिस्टलीय संरचना से सिलिकॉन रेंज के आलोट्रॉपिक रूप कई इंटरमीडिएट किस्मों के साथ पूरी तरह से अनियंत्रित असंगत संरचना तक। इसके अलावा, इनमें से प्रत्येक अलग-अलग रूपों में कई नाम और यहां तक कि अधिक संक्षेप हो सकते हैं, और अक्सर गैर-विशेषज्ञों के लिए भ्रम पैदा करते हैं, खासकर कुछ सामग्रियों और पीवी प्रौद्योगिकी के रूप में उनके आवेदन को मामूली महत्व है, जबकि अन्य सामग्री उत्कृष्ट महत्व के हैं।

पीवी उद्योग

फोटोवोल्टिक उद्योग, हालांकि, उन्हें दो अलग-अलग श्रेणियों में समूहित करता है:

क्रिस्टलीय सिलिकॉन (सी-सी), परंपरागत, पारंपरिक, वेफर-आधारित सौर कोशिकाओं में उपयोग किया जाता है:

मोनोक्रिस्टलाइन सिलिकॉन (मोनो-सी)

मल्टीक्रिस्टलाइन सिलिकॉन (बहु-सी)

रिबन सिलिकॉन (रिबन-सी), वर्तमान में कोई बाजार नहीं है

क्रिस्टलीय सिलिकॉन के रूप में वर्गीकृत नहीं, पतली फिल्म और अन्य सौर सेल प्रौद्योगिकियों में उपयोग किया जाता है:

असंगत सिलिकॉन (ए-सी)

नैनोक्रिस्टलाइन सिलिकॉन (एनसी-सी)

प्रोटोक्रिस्टलाइन सिलिकॉन (पीसी-सी)

सीडीटी, सीआईजीएस जैसी अन्य गैर-सिलिकॉन सामग्री

उभरती फोटोवोल्टिक्स

बहु-जंक्शन सौर कोशिकाओं (एमजे) आमतौर पर स्पेस-आधारित सौर ऊर्जा के लिए स्पेस क्राफ्ट पर सौर पैनलों के लिए उपयोग किया जाता है। इन्हें सांद्रता फोटोवोल्टिक्स (सीपीवी, एचसीपीवी) में भी उपयोग किया जाता है, जो एक उभरती हुई तकनीक है जो उन स्थानों के लिए उपयुक्त है जो अधिक धूप प्राप्त करती हैं।

पीढ़ियों

वैकल्पिक रूप से, विभिन्न प्रकार के सौर कोशिकाओं और / या उनके अर्धचालक पदार्थों को पीढ़ियों द्वारा वर्गीकृत किया जा सकता है:

पहली पीढ़ी के सौर कोशिकाएं क्रिस्टलीय सिलिकॉन से बने होते हैं, जिन्हें परंपरागत, पारंपरिक, वेफर-आधारित सौर कोशिकाओं भी कहा जाता है और इसमें मोनोक्रिस्टलाइन (मोनो-सी) और पॉलीक्रिस्टलाइन (बहु-सी) अर्धचालक पदार्थ शामिल होते हैं।

दूसरी पीढ़ी के सौर कोशिकाओं या पैनल पतली फिल्म प्रौद्योगिकी पर आधारित हैं और वाणिज्यिक रूप से महत्वपूर्ण महत्व के हैं। इनमें सीडीटीई, सीआईजीएस और असफ़ल सिलिकॉन शामिल हैं।

तीसरी पीढ़ी के सौर कोशिकाओं को अक्सर उभरती हुई प्रौद्योगिकियों के रूप में लेबल किया जाता है, जिनमें कम या कोई बाजार महत्व नहीं होता है और उनमें पदार्थों की एक बड़ी श्रृंखला शामिल होती है, ज्यादातर कार्बनिक, अक्सर ऑर्गोमेटोमैलिक यौगिकों का उपयोग करते हैं।

तर्कसंगत रूप से, बहु-जंक्शन फोटोवोल्टिक कोशिकाओं को इन पीढ़ियों में से किसी एक के लिए वर्गीकृत किया जा सकता है। एक सामान्य ट्रिपल जंक्शन अर्धचालक इंगैप / (इन) GaAs / Ge से बना है।

तकनीकी विनिर्देशों की तुलना

| श्रेणियाँ | प्रौद्योगिकी | η (%) | वी ओसी (वी) | मैं अनुसूचित जाति (ए) | डब्ल्यू / वर्ग मीटर | टी (μm) |

|---|---|---|---|---|---|---|

| पतली फिल्म सौर कोशिकाओं | एक-सी | 11.1 | 6.3 | 0.0089 | 33 | 1 |

| CdTe | 16.5 | 0.86 | 0.029 | – | 5 | |

| CIGS | 20.5 | – | – | – |

बाजार में हिस्सेदारी

2013 में, परंपरागत क्रिस्टलीय सिलिकॉन प्रौद्योगिकी ने विश्वव्यापी पीवी उत्पादन पर प्रभुत्व बनाए रखा, मल्टी-सी ने मोनो-सी से पहले बाजार की अगुवाई की, क्रमश: 54 प्रतिशत और 36 प्रतिशत के लिए लेखांकन। पिछले दस सालों से, दुनिया भर में पतली फिल्म प्रौद्योगिकियों का बाजार हिस्सा 18 प्रतिशत से नीचे स्थिर हो गया और वर्तमान में 9 प्रतिशत पर खड़ा है। पतली फिल्म बाजार में, सीडीटीई का वार्षिक उत्पादन 2 जीडब्ल्यूपी या 5 प्रतिशत होता है, इसके बाद ए-सी और सीआईजीएस, लगभग 2 प्रतिशत दोनों होते हैं। वर्क, 18 ऑलटाइम 13 9 गीगावाट की पीवी क्षमता तैनात (2013 तक संचयी) 121 जीडब्ल्यू क्रिस्टलीय सिलिकॉन (87%) और 18 जीडब्ल्यू पतली फिल्म (13%) प्रौद्योगिकी में विभाजित है।

दक्षता

पीवी उपकरणों की रूपांतरण दक्षता आने वाली विकिरण प्रकाश की तुलना में आउटगोइंग विद्युत शक्ति के ऊर्जा अनुपात का वर्णन करती है। एक सौर सौर कोशिकाओं में आमतौर पर एक संपूर्ण सौर मॉड्यूल की तुलना में बेहतर, या उच्च दक्षता होती है। बाजार में व्यावसायिक रूप से उपलब्ध उत्पादों से लैब दक्षता हमेशा महत्वपूर्ण है।

लैब कोशिकाओं

2013 में, क्रिस्टलीय सिलिकॉन के लिए रिकॉर्ड लैब सेल दक्षता उच्चतम थी। हालांकि, कैडियमियम टेलुराइड और कॉपर इंडियम गैलियम सेलेनाइड सौर कोशिकाओं द्वारा बहु-सिलिकॉन का बारीकी से पालन किया जाता है

25.6% – मोनो-सी सेल

20.4% – बहु-सी सेल

21.7% – सीआईजीएस सेल

21.5% – सीडीटी सेल

ये सभी एकल जंक्शन सौर कोशिकाएं हैं। उच्च सांद्रता के लिए, बहु-जंक्शन कोशिकाओं का रिकॉर्ड 2014 के रूप में 44.7 प्रतिशत था .:6

मॉड्यूल

औसत वाणिज्यिक क्रिस्टलीय सिलिकॉन मॉड्यूल ने पिछले दस वर्षों में अपनी दक्षता में 12 से 16 प्रतिशत की वृद्धि की है। इसी अवधि में सीडीटी-मॉड्यूल ने अपनी दक्षता 9 से 16 प्रतिशत में सुधार की। 2014 में प्रयोगशाला स्थितियों के तहत सबसे अच्छा प्रदर्शन मॉड्यूल monocrystalline सिलिकॉन से बने थे। वे व्यावसायिक रूप से उत्पादित मॉड्यूल (23% बनाम 16%) की दक्षता से 7 प्रतिशत अंक थे, जो संकेत देते थे कि परंपरागत सिलिकॉन प्रौद्योगिकी में अभी भी सुधार करने की क्षमता है और इसलिए इसकी अग्रणी स्थिति बनाए रखी गई है।

2014 में सांद्रता प्रौद्योगिकी के साथ बहु-जंक्शन मॉड्यूल के लिए सबसे अच्छी प्रयोगशाला मॉड्यूल क्षमता 36.7 प्रतिशत दक्षता तक पहुंच गई।

ऊर्जा भुगतान समय

ऊर्जा भुगतान समय (ईपीबीटी) उस समय का वर्णन करता है जब एक पीवी प्रणाली को उस निर्माण की मात्रा को उत्पन्न करने के लिए संचालित किया जाता है जो उसके निर्माण और स्थापना के लिए उपयोग किया जाता था। वर्षों में दिए गए इस ऊर्जा परिशोधन को ब्रेक-इन ऊर्जा भुगतान समय के रूप में भी जाना जाता है। ईपीबीटी उस स्थान पर निर्भर करता है जहां पीवी सिस्टम स्थापित है (उदाहरण के लिए सूरज की रोशनी की मात्रा) और प्रणाली की दक्षता, अर्थात् पीवी प्रौद्योगिकी और सिस्टम के घटकों का प्रकार।

1 99 0 के दशक से जीवन चक्र विश्लेषण (एलसीए) में, ऊर्जा भुगतान समय को अक्सर 10 वर्षों तक उच्च माना जाता था। हालांकि 2000 के दशक की शुरुआत में समय अवधि पहले से कम हो गई है, मिथक है कि “सौर पीवी इसे बनाने के लिए उपयोग की जाने वाली ऊर्जा का भुगतान नहीं करता है” ऐसा लगता है कि वर्तमान दिन तक जारी रहता है।

ईपीबीटी शुद्ध ऊर्जा लाभ (एनईजी) और ऊर्जा निवेश (ईआरओआई) पर लौटाई गई ऊर्जा की अवधारणाओं से बारीकी से संबंधित है। वे दोनों ऊर्जा अर्थशास्त्र में उपयोग किए जाते हैं और ऊर्जा स्रोत और फसल से प्राप्त ऊर्जा की मात्रा को फसल करने के लिए खर्च की गई ऊर्जा के बीच अंतर का संदर्भ देते हैं। एनईजी और ईआरओआई एक पीवी सिस्टम के परिचालन जीवनकाल को भी ध्यान में रखते हैं और 25 से 30 वर्षों के प्रभावी उत्पादन जीवन को आम तौर पर माना जाता है, क्योंकि कई निर्माता अब अपने उत्पादों पर 25 वर्ष की वारंटी प्रदान करते हैं। इन मीट्रिक से, ऊर्जा भुगतान समय गणना द्वारा प्राप्त किया जा सकता है।

विभिन्न स्थानों और प्रौद्योगिकियों के लिए वर्षों में ऊर्जा भुगतान समय

| स्थान उदाहरण | क्रिस्टलीय सिलिकॉन | पतली फिल्म | सीपीवी | विकिरण | ||||

|---|---|---|---|---|---|---|---|---|

| मोनो | मल्टी | एक-सी | CIGS | CdTe | ||||

| उत्तर और मध्य यूरोप, कनाडा | 3.3 | 2.1 | 2.4 | 1.7 | 1.1 | – | 1200 किलोवाट | |

| दक्षिणी यूरोप, यूएसए, दक्षिण अमेरिका, भारत | 1.8 | 1.2 | 1.3 | 0.9 | 0.7 | 0.8 | 1700 किलोवाट | |

| अमेरिकी दक्षिणपश्चिम, ऑस्ट्रेलिया, अफ्रीका, मध्य पूर्व | 1.5 | <1.2 | 0.9 | <0.9 | <0.7 | <0.8 | 1 9 00 किलोवाट | |

| स्रोत: फ्रौनहोफर एफएचआई, एनर्जी पेबैक टाइम, प्रेजेंटेशन स्लाइड्स, और फोटोवोल्टिक रिपोर्ट, पी। 30-32 सारणी: वैश्विक क्षैतिज विकिरण के रूप में प्रति वर्ष प्रति वर्ग मीटर किलोवाट / मी² / ए किलोवाट घंटे | ||||||||

ईपीबीटी सुधार

ईपीबीटी हमेशा पतली फिल्म प्रौद्योगिकी की तुलना में क्रिस्टलीय सिलिकॉन का उपयोग कर पीवी सिस्टम के लिए लंबा रहा है। यह इस तथ्य के कारण है कि सिलिकॉन विद्युत भट्टियों में उच्च ग्रेड क्वार्ट्ज रेत की कमी से उत्पन्न होता है। यह कार्बो-थर्मिक गलाने की प्रक्रिया 1000 डिग्री सेल्सियस से अधिक के उच्च तापमान पर होती है और सिलिकॉन प्रति उत्पादित किलोग्राम के लगभग 11 किलोवाट घंटे (किलोवाट) का उपयोग करके बहुत ऊर्जा गहन होती है। हालांकि, पिछले वर्षों में ऊर्जा का भुगतान समय काफी कम हो गया है, क्योंकि क्रिस्टलीय सिलिकॉन कोशिकाएं सूरज की रोशनी को बदलने में और अधिक कुशल बन गईं, जबकि वेफर सामग्री की मोटाई लगातार कम हो गई और इसलिए इसके निर्माण के लिए कम सिलिकॉन की आवश्यकता थी। पिछले दस वर्षों में, सौर कोशिकाओं के लिए इस्तेमाल सिलिकॉन की मात्रा प्रति वाट-चोटी से 16 से 6 ग्राम तक गिर गई। इसी अवधि में, सी-सी वेफर की मोटाई 300 माइक्रोन, या माइक्रोन से 160-190 माइक्रोन तक कम हो गई थी। क्रिस्टलीय सिलिकॉन वेफर्स आजकल केवल 40 प्रतिशत मोटे होते हैं, क्योंकि वे 1 99 0 में थे, जब वे लगभग 400 माइक्रोन थे।: 29 वेफिंग तकनीक जो वेफर्स में क्रिस्टलीय सिलिकॉन पिंडों को टुकड़ा करती है, ने भी केरफ नुकसान को कम करके और इसे आसान बनाकर सुधार किया है सिलिकॉन भूरा रीसायकल।

सामग्री और ऊर्जा दक्षता के लिए महत्वपूर्ण पैरामीटर

<Table>

<Tbody>

<Tr>

<Th> पैरामीटर </ वें>

<Th> मोनो सी </ वें>

<Th> CdTe </ वें>

</ Tr>

<Tr>

<td> सेल दक्षता </ td>

<Td> 16.5% </ td>

<Td> 15.6% </ td>

</ Tr>

<Tr>

<td> मॉड्यूल दक्षता के लिए सेल व्युत्पन्न </ td>

<Td> 8.5% </ td>

<Td> 13.9% </ td>

</ Tr>

<Tr>

<td> मॉड्यूल दक्षता </ td>

<Td> 15.1% </ td>

<Td> 13.4% </ td>

</ Tr>

<Tr>

<td> वेफर मोटाई / परत मोटाई </ td>

<td> 190 माइक्रोन </ td>

<td> 4.0 माइक्रोन </ td>

</ Tr>

<Tr>

<td> केर्फ़ नुकसान </ td>

<td> 190 माइक्रोन </ td>

<Td> – </ td>

</ Tr>

<Tr>

<td> प्रति सेल रजत </ td>

<td> 9.6 जी / एम <sup> 2 </ sup> </ td>

<Td> – </ td>

</ Tr>

<Tr>

<td> ग्लास मोटाई </ td>

<td> 4.0 मिमी </ td>

<td> 3.5 मिमी </ td>

</ Tr>

<Tr>

<td> परिचालन जीवनकाल </ td>

<td> 30 साल </ td>

<td> 30 साल </ td>

</ Tr>

<Tr>

<वें colspan = “3”> स्रोत: <i> आईईए-पीवीपीएस, जीवन चक्र आकलन, मार्च 2015 </ i> </ th>

</ Tr>

</ Tbody>

</ तालिका>

विषाक्तता

असंगत सिलिकॉन के अपवाद के साथ, सबसे व्यावसायिक रूप से स्थापित पीवी प्रौद्योगिकियां जहरीले भारी धातुओं का उपयोग करती हैं। सीआईजीएस अक्सर सीडीएस बफर परत का उपयोग करता है, और सीडीटी-टेक्नोलॉजी के सेमीकंडक्टर सामग्री में जहरीले कैडमियम (सीडी) होता है। क्रिस्टलीय सिलिकॉन मॉड्यूल के मामले में, सोल्डर सामग्री, जो कोशिकाओं के तांबे के तारों को एक साथ जोड़ती है, में लगभग 36 प्रतिशत लीड (पीबी) होती है। इसके अलावा, स्क्रीन प्रिंटिंग फ्रंट और बैक संपर्कों के लिए उपयोग किए गए पेस्ट में पीबी के निशान और कभी-कभी सीडी भी शामिल हैं। अनुमान लगाया गया है कि सी-सी सौर मॉड्यूल के 100 गीगावाट के लिए लगभग 1,000 मीट्रिक टन पीबी का उपयोग किया गया है। हालांकि, सोल्डर मिश्र धातु में नेतृत्व के लिए कोई मौलिक आवश्यकता नहीं है।

सेल प्रौद्योगिकियां

PERC सौर सेल

सक्रिय उत्सर्जक पीछे संपर्क (पीआरसी) सौर कोशिकाओं में सौर कोशिका के पीछे की ओर एक अतिरिक्त परत के अतिरिक्त होता है। यह ढांकता हुआ निष्क्रिय परत सौर कोशिका दक्षता में वृद्धि के दूसरे अवशोषण प्रयास के लिए सौर सेल को वापस असंबद्ध प्रकाश को प्रतिबिंबित करने के लिए कार्य करता है।

एक अतिरिक्त फिल्म जमावट और नक़्क़ाशी प्रक्रिया के माध्यम से एक PERC बनाया जाता है। नक़्क़ाशी या तो रासायनिक या लेजर प्रसंस्करण द्वारा किया जा सकता है।

एचआईटी सौर सेल

एक एचआईटी सौर सेल अल्ट्रा-पतली असफ़ल सिलिकॉन परतों से घिरे एक मोनो पतली क्रिस्टलीय सिलिकॉन वेफर से बना होता है। संक्षेप में एचआईटी इंट्रिन्सिक पतला परत के साथ हीटरोज़ंक्शन का खड़ा है। एचआईटी कोशिकाओं को जापानी बहुराष्ट्रीय इलेक्ट्रॉनिक्स निगम पैनासोनिक द्वारा उत्पादित किया जाता है (सान्यो § सौर कोशिकाओं और पौधों को भी देखें)। पैनासोनिक और कई अन्य समूहों ने अपने पारंपरिक सी-सी समकक्ष पर एचआईटी डिजाइन के कई फायदे की सूचना दी है, वे हैं:

1. एक आंतरिक ए-सी परत सी-सी वेफर के लिए एक प्रभावी सतह निष्क्रियता परत के रूप में कार्य कर सकती है।

2. सेल के लिए एक प्रभावी एमिटर / बीएसएफ के रूप में पी + / एन + डॉप ए-सी कार्य करता है।

3. पारंपरिक diffused सी-सी प्रौद्योगिकी के लिए प्रसंस्करण तापमान की तुलना में ए-सी परतों को बहुत कम तापमान पर जमा किया जाता है।

4. एचआईटी सेल में सी-सी सेल प्रौद्योगिकी की तुलना में कम तापमान गुणांक होता है।

इन सभी फायदों के कारण, यह नया हेटरो-जंक्शन सौर सेल पारंपरिक सी-सी आधारित सौर कोशिकाओं के लिए एक कम लागत वाला विकल्प माना जाता है।

एचआईटी कोशिकाओं का निर्माण

फैब्रिकेशन अनुक्रम का विवरण समूह से समूह में भिन्न होता है। आम तौर पर, अच्छी गुणवत्ता, सीजेड / एफजेड उगाया सी-सी वेफर (~ 1 एमएम लाइफटाइम के साथ) एचआईटी कोशिकाओं की अवशोषक परत के रूप में उपयोग किया जाता है। वेल्फर की NaOH या (CH3) 4NOH (100) सतह, जैसे क्षारीय etchants का उपयोग, 5-10μm ऊंचाई के पिरामिड बनाने के लिए बनावट है। इसके बाद, वेफर को पेरोक्साइड और एचएफ समाधानों का उपयोग करके साफ किया जाता है। इसके बाद आंतरिक ए-सी पासिवेशन परत का जमाव होता है, आमतौर पर पीईसीवीडी या हॉट-वायर सीवीडी के माध्यम से। एच 2 के साथ पतला सिलाने (SiH4) गैस एक अग्रदूत के रूप में प्रयोग किया जाता है। जमावट तापमान और दबाव 200o सी और 0.1-1 Torr पर बनाए रखा जाता है। दोषपूर्ण epitaxial सी के गठन से बचने के लिए इस कदम पर सटीक नियंत्रण आवश्यक है। जमावट और एनीलिंग और एच 2 प्लाज्मा उपचार के चक्र उत्कृष्ट सतह निष्क्रियता प्रदान किए गए हैं। SiH4 के साथ मिश्रित डिबोरेन या ट्रिमेथिलबोरोन गैस का उपयोग पी-प्रकार ए-सी परत जमा करने के लिए किया जाता है, जबकि, SiH4 के साथ मिश्रित फॉस्फिन गैस का उपयोग एन-टाइप ए-सी परत जमा करने के लिए किया जाता है। यह ध्यान दिया जाना चाहिए कि सी-सी वेफर पर डॉपड ए-सी परतों का प्रत्यक्ष जमाव बहुत खराब निष्क्रियता गुण दिखाया गया है। ए-सी परतों में डोपेंट प्रेरित दोष दोष के कारण यह सबसे अधिक संभावना है।स्पॉटर्ड इंडियम टिन ऑक्साइड (आईटीओ) को द्वि-चेहरे के डिजाइन में फ्रंट और बैक ए-सी परत के शीर्ष पर पारदर्शी प्रवाहकीय ऑक्साइड (टीसीओ) परत के रूप में आमतौर पर उपयोग किया जाता है, क्योंकि सी-सी में उच्च पार्श्व प्रतिरोध होता है। यह आम तौर पर बैक मेटल के प्रसार से बचने के लिए और परावर्तित प्रकाश के लिए प्रतिबाधा मिलान के लिए पीछे की ओर भी पूरी तरह से धातुकृत सेल पर जमा किया जाता है। 50-100μm मोटाई का चांदी / एल्यूमीनियम ग्रिड फ्रंट संपर्क के लिए स्टेनलेस प्रिंटिंग और द्वि-चेहरे के डिजाइन के लिए पीछे संपर्क के माध्यम से जमा किया जाता है।निर्माण प्रक्रिया का विस्तृत विवरण पाया जा सकता है।

ओप्टो-इलेक्ट्रिकल मॉडलिंग और एचआईटी कोशिकाओं का वर्गीकरण

साहित्य इन कोशिकाओं में वाहक परिवहन बाधाओं की व्याख्या करने के लिए कई अध्ययनों पर चर्चा करता है।पारंपरिक प्रकाश और अंधेरे चतुर्थ का व्यापक अध्ययन किया जाता है और कई गैर-तुच्छ सुविधाओं के लिए मनाया जाता है, जिन्हें पारंपरिक सौर सेल डायोड सिद्धांत का उपयोग करके समझाया नहीं जा सकता है। यह आंतरिक ए-सी परत और सी-सी वेफर के बीच हेटरो-जंक्शन की उपस्थिति के कारण है जो वर्तमान प्रवाह के लिए अतिरिक्त जटिलताओं को प्रस्तुत करता है। इसके अलावा, पूरक जानकारी का उत्पादन करने के लिए सीवी, प्रतिबाधा स्पेक्ट्रोस्कोपी, सतह फोटो-वोल्टेज, सन-वोक का उपयोग करके इस सौर सेल को चिह्नित करने के महत्वपूर्ण प्रयास हुए हैं।

इसके अलावा, कई डिज़ाइन सुधार, जैसे कि नए उत्सर्जकों का उपयोग, द्विआधारी कॉन्फ़िगरेशन, इंटरडिजिटेड बैक संपर्क (आईबीसी) कॉन्फ़िगरेशन बायफासिक-टंडेम कॉन्फ़िगरेशन सक्रिय रूप से पीछा किया जा रहा है।

मोनो सिलिकॉन

मोनोक्रिस्टलाइन सिलिकॉन (मोनो सी-सी) एक ऐसा रूप है जिसमें क्रिस्टल संरचना पूरे सामग्री में सजातीय है;अभिविन्यास, जाली पैरामीटर, और इलेक्ट्रॉनिक गुण पूरे सामग्री में निरंतर हैं। फॉस्फोरस और बोरॉन जैसे डोपेंट परमाणुओं को क्रमशः सिलिकॉन एन-टाइप या पी-प्रकार बनाने के लिए फिल्म में शामिल किया जाता है। मोनोक्रिस्टलाइन सिलिकॉन सिलिकॉन वेफर्स के रूप में बना है, आमतौर पर कोज़ोचल्स्की ग्रोथ विधि द्वारा, और वांछित एकल क्रिस्टल वेफर (300 मिमी सी वेफर के लिए लगभग $ 200) के रेडियल आकार के आधार पर काफी महंगा हो सकता है। यह monocrystalline सामग्री, उपयोगी होने पर, फोटोवोल्टिक्स के उत्पादन से जुड़े मुख्य खर्चों में से एक है जहां उत्पाद की अंतिम कीमत का लगभग 40% सेल फैब्रिकेशन में उपयोग किए जाने वाले प्रारंभिक सिलिकॉन वेफर की लागत के लिए जिम्मेदार है।

मल्टी सिलिकॉन

मल्टीक्रिस्टलाइन सिलिकॉन (बहु सी-सी) विभिन्न क्रिस्टलोग्राफिक अभिविन्यास के कई छोटे सिलिकॉन अनाज से बना है, आमतौर पर & gt; आकार में 1 मिमी। वांछित क्रिस्टल संरचना के बीज क्रिस्टल का उपयोग करके तरल सिलिकॉन को ठंडा करने की अनुमति देकर इस सामग्री को आसानी से संश्लेषित किया जा सकता है। इसके अतिरिक्त, छोटे अनाज वाले पॉलीक्रिस्टलाइन सिलिकॉन (पॉली-सी) बनाने के लिए अन्य विधियां मौजूद हैं जैसे उच्च तापमान रासायनिक वाष्प जमावट (सीवीडी)।

क्रिस्टलीय सिलिकॉन के रूप में वर्गीकृत नहीं है

सिलिकॉन के इन आलोट्रोपिक रूपों को क्रिस्टलीय सिलिकॉन के रूप में वर्गीकृत नहीं किया जाता है। वे पतली फिल्म सौर कोशिकाओं के समूह से संबंधित हैं।

असंगत सिलिकॉन

असंगत सिलिकॉन (ए-सी) में लंबी दूरी की आवधिक व्यवस्था नहीं है। एक स्टैंडअलोन सामग्री के रूप में फोटोवोल्टिक्स के लिए असफ़ल सिलिकॉन का उपयोग कुछ हद तक इसके निचले इलेक्ट्रॉनिक गुणों से सीमित है। जब टंडेम और ट्रिपल-जंक्शन सौर कोशिकाओं में माइक्रोक्रिस्टलाइन सिलिकॉन के साथ जोड़ा जाता है, हालांकि, एकल-जंक्शन सौर कोशिकाओं की तुलना में उच्च दक्षता प्राप्त की जा सकती है। सौर कोशिकाओं की यह टेंडेम असेंबली 1.7-1.8 ईवी बैंडगैप के असफ़ल सिलिकॉन के बैंडगैप की तुलना में लगभग 1.12 ईवी (एकल-क्रिस्टल सिलिकॉन के समान) के बैंडगैप के साथ एक पतली फिल्म सामग्री प्राप्त करने की अनुमति देती है। टंडेम सौर कोशिकाएं तब आकर्षक होती हैं क्योंकि उन्हें एकल-क्रिस्टल सिलिकॉन के समान बैंडगैप के साथ बनाया जा सकता है लेकिन असरदार सिलिकॉन की आसानी के साथ।

नैनोक्रिस्टलाइन सिलिकॉन

नैनोक्रिस्टलाइन सिलिकॉन (एनसी-सी), कभी-कभी माइक्रोक्रिस्टलाइन सिलिकॉन (μc-Si) के रूप में भी जाना जाता है, छिद्रपूर्ण सिलिकॉन का एक रूप है। यह पेराक्रिस्टलाइन संरचना के साथ सिलिकॉन का एक आलोट्रोपिक रूप है – असंगत सिलिकॉन (ए-सी) के समान है, जिसमें इसका एक असरदार चरण है। हालांकि, वे अलग-अलग हैं, यह है कि एनसी-सी में असंगत चरण के भीतर क्रिस्टलीय सिलिकॉन के छोटे अनाज होते हैं। यह पॉलीक्रिस्टलाइन सिलिकॉन (पॉली-सी) के विपरीत है जिसमें केवल क्रिस्टलीय सिलिकॉन अनाज होते हैं, जो अनाज की सीमाओं से अलग होते हैं। अंतर पूरी तरह से क्रिस्टलीय अनाज के अनाज आकार से आता है। माइक्रोमैरेरे रेंज में अनाज वाले अधिकांश पदार्थ वास्तव में ठीक-ठीक पोलिसिलिकॉन हैं, इसलिए नैनोक्रिस्टलाइन सिलिकॉन एक बेहतर शब्द है। नैनोक्रिस्टलाइन सिलिकॉन शब्द सिलिकॉन पतली फिल्म में असंगत से माइक्रोक्रिस्टलाइन चरण से संक्रमण क्षेत्र के आसपास की सामग्रियों की एक श्रृंखला को संदर्भित करता है।

प्रोटोक्रिस्टलाइन सिलिकॉन

प्रोटोक्रिस्टलाइन सिलिकॉन में असरदार सिलिकॉन (ए-सी) की तुलना में अधिक दक्षता होती है और इसे स्थिरता में सुधार करने के लिए भी दिखाया गया है, लेकिन इसे खत्म नहीं किया गया है। एक प्रोटोक्रिस्टलाइन चरण क्रिस्टल विकास के दौरान एक अलग चरण होता है जो एक माइक्रोक्रिस्टलाइन रूप में विकसित होता है।

प्रोटोक्रिस्टलाइन सी को बैंड के अंतराल के पास अपेक्षाकृत कम अवशोषण भी होता है क्योंकि इसकी अधिक अनुशंसित क्रिस्टलीय संरचना होती है। इस प्रकार, प्रोटोक्रिस्टलाइन और असफ़ल सिलिकॉन को टंडेम सौर सेल में जोड़ा जा सकता है जहां पतली प्रोटोक्रिस्टलाइन सिलिकॉन की शीर्ष परत लघु तरंगदैर्ध्य प्रकाश को अवशोषित करती है जबकि लंबे तरंग दैर्ध्य अंतर्निहित ए-सी सब्सट्रेट द्वारा अवशोषित होते हैं।

क्रिस्टलीय सिलिकॉन में असंगत परिवर्तन

असंगत सिलिकॉन को अच्छी तरह से समझी और व्यापक रूप से कार्यान्वित उच्च-तापमान एनीलिंग प्रक्रियाओं का उपयोग करके क्रिस्टलीय सिलिकॉन में परिवर्तित किया जा सकता है। उद्योग में उपयोग की जाने वाली सामान्य विधि के लिए उच्च तापमान संगत सामग्री की आवश्यकता होती है, जैसे कि विशेष उच्च तापमान ग्लास जो उत्पादन करने के लिए महंगा है। हालांकि, ऐसे कई अनुप्रयोग हैं जिनके लिए यह एक अंतर्निहित अनैतिक उत्पादन विधि है।

कम तापमान प्रेरित क्रिस्टलाइजेशन

लचीला सौर कोशिकाएं सौर ऊर्जा खेतों की तुलना में कम विशिष्ट-एकीकृत बिजली उत्पादन के लिए ब्याज का विषय रही हैं। इन मॉड्यूल को उन क्षेत्रों में रखा जा सकता है जहां पारंपरिक कोशिकाएं व्यवहार्य नहीं होंगी, जैसे कि टेलीफोन ध्रुव या सेल फोन टावर के चारों ओर लपेटा जाता है। इस एप्लिकेशन में एक फोटोवोल्टिक सामग्री एक लचीली सब्सट्रेट, अक्सर एक बहुलक पर लागू किया जा सकता है। इस तरह के सबस्ट्रेट पारंपरिक एनीलिंग के दौरान अनुभवी उच्च तापमान से बच नहीं सकते हैं। इसके बजाए, अंतर्निहित सब्सट्रेट को परेशान किए बिना सिलिकॉन को क्रिस्टलाइज करने के उपन्यास विधियों का व्यापक अध्ययन किया गया है। साहित्य में एल्यूमीनियम प्रेरित क्रिस्टलाइजेशन (एआईसी) और स्थानीय लेजर क्रिस्टलाइजेशन आम हैं, हालांकि उद्योग में बड़े पैमाने पर उपयोग नहीं किया जाता है।

इन दोनों तरीकों में, प्लाज्मा-एन्हांस्ड रासायनिक वाष्प जमावट (पीईसीवीडी) जैसी पारंपरिक तकनीकों का उपयोग करके असफ़ल सिलिकॉन उगाया जाता है। पोस्ट-डिप्लोमा प्रोसेसिंग के दौरान क्रिस्टलाइजेशन विधियां अलग हो जाती हैं।

एल्यूमीनियम प्रेरित क्रिस्टलाइजेशन में, एल्यूमीनियम की एक पतली परत (50 एनएम या उससे कम) भौतिक वाष्प जमावट द्वारा असफ़ल सिलिकॉन की सतह पर जमा की जाती है। सामग्री के इस ढेर को वैक्यूम में 140 डिग्री सेल्सियस और 200 डिग्री सेल्सियस के बीच अपेक्षाकृत कम तापमान पर एनीलेल्ड किया जाता है। माना जाता है कि असंगत सिलिकॉन में फैले एल्यूमीनियम को क्रिस्टल न्यूक्लियेशन और विकास की अनुमति देने वाले हाइड्रोजन बंधन को कमजोर माना जाता है। प्रयोगों से पता चला है कि 0.2 – 0.3 माइक्रोन के क्रम में अनाज के साथ पॉलीक्रिस्टलाइन सिलिकॉन तापमान 150 डिग्री सेल्सियस के रूप में कम किया जा सकता है। क्रिस्टलाइज्ड फिल्म का वॉल्यूम अंश एनीलिंग प्रक्रिया की लंबाई पर निर्भर है।

एल्यूमीनियम प्रेरित क्रिस्टलाइजेशन पॉलीक्रिस्टलाइन सिलिकॉन का उत्पादन उपयुक्त क्रिस्टलोग्राफिक और इलेक्ट्रॉनिक गुणों के साथ करता है जो इसे फोटोवोल्टिक्स के लिए पॉलीक्रिस्टलाइन पतली फिल्मों के उत्पादन के लिए उम्मीदवार बनाता है। एआईसी का उपयोग क्रिस्टलीय सिलिकॉन नैनोयर्स और अन्य नैनो-पैमाने संरचनाओं को उत्पन्न करने के लिए किया जा सकता है।

एक ही परिणाम प्राप्त करने का एक अन्य तरीका कुछ ऊपरी तापमान सीमा से परे अंतर्निहित सब्सट्रेट को गर्म किए बिना स्थानीय रूप से सिलिकॉन को गर्म करने के लिए लेजर का उपयोग होता है। एक एक्सीमर लेजर या, वैकल्पिक रूप से, आवृत्ति-दोगुनी एनडी जैसे हरे रंग के लेजर का उपयोग किया जाता है: यैग लेजर का उपयोग असंगत सिलिकॉन को गर्म करने के लिए किया जाता है, जो अनाज वृद्धि को न्यूक्लियेट करने के लिए आवश्यक ऊर्जा की आपूर्ति करता है।व्यापक पिघलने के बिना क्रिस्टलाइजेशन को प्रेरित करने के लिए लेजर प्रवाह को ध्यान से नियंत्रित किया जाना चाहिए।फिल्म का क्रिस्टलाइजेशन होता है क्योंकि सिलिकॉन फिल्म का एक बहुत ही छोटा हिस्सा पिघल जाता है और ठंडा होने की अनुमति देता है। आदर्श रूप में, लेजर को पूरी मोटाई के माध्यम से सिलिकॉन फिल्म पिघल जाना चाहिए, लेकिन सब्सट्रेट को नुकसान नहीं पहुंचाया जाना चाहिए। इस तरफ, सिलिकॉन डाइऑक्साइड की एक परत को कभी-कभी थर्मल बाधा के रूप में कार्य करने के लिए जोड़ा जाता है। यह सबस्ट्रेट्स के उपयोग की अनुमति देता है जो मानक एनीलिंग के उच्च तापमान, उदाहरण के लिए बहुलक के संपर्क में नहीं आ सकते हैं। पॉलिमर समर्थित बैक सौर कोशिकाओं को निर्बाध रूप से एकीकृत बिजली उत्पादन योजनाओं के लिए रुचि है जिसमें दैनिक सतहों पर फोटोवोल्टिक्स रखने शामिल हैं।

अस्थिर सिलिकॉन क्रिस्टलाइजिंग के लिए एक तीसरी विधि थर्मल प्लाज्मा जेट का उपयोग है। यह रणनीति लेजर प्रसंस्करण से जुड़ी कुछ समस्याओं को कम करने का प्रयास है – अर्थात् क्रिस्टलाइजेशन का छोटा क्षेत्र और उत्पादन पैमाने पर प्रक्रिया की उच्च लागत। प्लाज़्मा मशाल उपकरण का एक साधारण टुकड़ा है जिसका उपयोग अस्थायी सिलिकॉन को थर्मलली एनील करने के लिए किया जाता है। लेजर विधि की तुलना में, यह तकनीक सरल और अधिक लागत प्रभावी है।

प्लाज्मा मशाल एनीलिंग आकर्षक है क्योंकि प्रक्रिया के पैरामीटर और उपकरण आयाम को प्रदर्शन के विभिन्न स्तरों को प्राप्त करने के लिए आसानी से बदला जा सकता है। इस विधि के साथ उच्च स्तर का क्रिस्टलाइजेशन (~ 9 0%) प्राप्त किया जा सकता है। नुकसान में फिल्म के क्रिस्टलाइजेशन में समानता प्राप्त करने में कठिनाई शामिल है। जबकि इस विधि को अक्सर ग्लास सब्सट्रेट पर सिलिकॉन पर लागू किया जाता है, पॉलिमर के लिए प्रसंस्करण तापमान बहुत अधिक हो सकता है।