3 डी प्रिंटिग

3 डी प्रिंटिंग विभिन्न प्रक्रियाओं में से एक है जिसमें सामग्री को तीन-आयामी ऑब्जेक्ट बनाने के लिए कंप्यूटर नियंत्रण में शामिल किया गया है या ठोस बनाया गया है, जिसमें सामग्रियों को एक साथ जोड़ा जा रहा है (जैसे तरल अणु या पाउडर अनाज एक साथ जुड़े हुए हैं)। 3 डी प्रिंटिंग दोनों तेजी से प्रोटोटाइप और योजक विनिर्माण में प्रयोग किया जाता है।ऑब्जेक्ट्स लगभग किसी भी आकार या ज्यामिति का हो सकता है और आम तौर पर एक 3 डी मॉडल या एक अन्य इलेक्ट्रॉनिक डेटा स्रोत जैसे डिजिटल योजक डेटा (आमतौर पर अनुक्रमिक परतों) में डिजिटल मॉडल डेटा का उपयोग करके उत्पादित किया जाता है। स्टीरियोलिथोग्राफी (एसएलए) या फ़्यूज्ड जमा मॉडलिंग (एफडीएम) जैसी कई अलग-अलग तकनीकें हैं। इस प्रकार, परंपरागत मशीनिंग प्रक्रिया में किसी स्टॉक से निकाली गई सामग्री के विपरीत, 3 डी प्रिंटिंग या योजक विनिर्माण कंप्यूटर-एडेड डिज़ाइन (सीएडी) मॉडल या एएमएफ फ़ाइल से एक त्रि-आयामी वस्तु बनाता है, आमतौर पर परत द्वारा सामग्री परत को जोड़कर।

शब्द “3 डी प्रिंटिंग” मूल रूप से ऐसी प्रक्रिया को संदर्भित करता है जो एक बाइंडर सामग्री को पाउडर बिस्तर पर परत द्वारा इंकजेट प्रिंटर हेड लेयर के साथ जमा करता है। हाल ही में, इस शब्द का उपयोग लोकप्रिय स्थानीय भाषा में व्यापक रूप से मिश्रित विनिर्माण तकनीकों को शामिल करने के लिए किया जा रहा है। संयुक्त राज्य अमेरिका और वैश्विक तकनीकी मानक इस व्यापक अर्थ के लिए आधिकारिक शब्द योजक विनिर्माण का उपयोग करते हैं।

सामान्य सिद्धांत

मोडलिंग

3 डी प्रिंट करने योग्य मॉडल एक 3 डी स्कैनर के माध्यम से, या एक सादे डिजिटल कैमरा और फोटोग्रामेट्री सॉफ्टवेयर द्वारा कंप्यूटर-एडेड डिज़ाइन (सीएडी) पैकेज के साथ बनाया जा सकता है। सीएडी परिणाम के साथ बनाए गए 3 डी मुद्रित मॉडल कम त्रुटियों में होते हैं और इसे प्रिंट करने से पहले ऑब्जेक्ट के डिज़ाइन में सत्यापन की अनुमति देने से पहले प्रिंट किया जा सकता है। 3 डी कंप्यूटर ग्राफिक्स के लिए ज्यामितीय डेटा तैयार करने की मैन्युअल मॉडलिंग प्रक्रिया प्लास्टिक कलाओं जैसे मूर्तिकला के समान है। 3 डी स्कैनिंग एक वास्तविक वस्तु के आकार और उपस्थिति पर डिजिटल डेटा एकत्र करने की प्रक्रिया है, जो इसके आधार पर एक डिजिटल मॉडल बना रही है।

मुद्रण

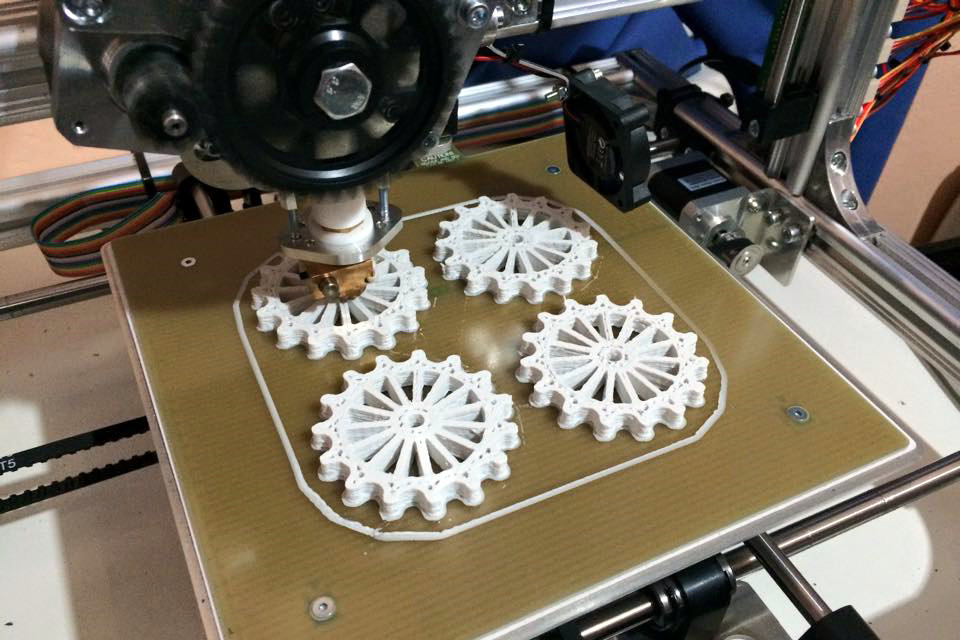

एक हाइपरबोलॉइड ऑब्जेक्ट (जॉर्ज डब्ल्यू हार्ट द्वारा डिज़ाइन किया गया) का टाइमलेप वीडियो पीएलए से बना हुआ है जो पिल्लेन पॉलिमर जमाव के लिए एक रिप्रैप “प्रूसा मेंडेल” 3 डी प्रिंटर का उपयोग कर रहा है

एसटीएल फ़ाइल से 3 डी मॉडल प्रिंट करने से पहले, इसे पहले त्रुटियों के लिए जांच करनी चाहिए। अधिकांश सीएडी अनुप्रयोग निम्न प्रकार के आउटपुट एसटीएल फाइलों में त्रुटियों का उत्पादन करते हैं:

छेद;

आदर्श मानदंड;

आत्म चौराहों;

शोर गोले;

कई गुना त्रुटियां

“मरम्मत” के रूप में जाने वाली एसटीएल पीढ़ी में एक कदम मूल मॉडल में ऐसी समस्याओं को हल करता है। आम तौर पर 3 डी स्कैनिंग के माध्यम से प्राप्त मॉडल से उत्पादित एसटीएल अक्सर इन त्रुटियों में से अधिक होते हैं। यह 3 डी स्कैनिंग कैसे काम करता है, क्योंकि यह अक्सर बिंदु से अधिग्रहण के बिंदु पर होता है, पुनर्निर्माण में ज्यादातर मामलों में त्रुटियां शामिल होंगी।

एक बार पूरा होने के बाद, एसटीएल फ़ाइल को “स्लाइसर” नामक सॉफ़्टवेयर के एक टुकड़े द्वारा संसाधित करने की आवश्यकता होती है, जो मॉडल को पतली परतों की श्रृंखला में परिवर्तित करता है और एक जी-कोड फ़ाइल बनाता है जिसमें विशिष्ट प्रकार के 3 डी प्रिंटर (एफडीएम) के अनुरूप निर्देश होते हैं। प्रिंटर)। इस जी-कोड फ़ाइल को फिर 3 डी प्रिंटिंग क्लाइंट सॉफ़्टवेयर के साथ मुद्रित किया जा सकता है (जो जी-कोड लोड करता है, और 3 डी प्रिंटिंग प्रक्रिया के दौरान 3 डी प्रिंटर को निर्देश देने के लिए इसका उपयोग करता है)।

प्रिंटर रिज़ॉल्यूशन परत मोटाई और एक्स-वाई संकल्प का वर्णन डॉट्स प्रति इंच (डीपीआई) या माइक्रोमीटर (माइक्रोन) में करता है। विशिष्ट परत मोटाई लगभग 100 माइक्रोन (250 डीपीआई) है, हालांकि कुछ मशीनें परतों को 16 माइक्रोन (1,600 डीपीआई) के रूप में पतली प्रिंट कर सकती हैं। एक्स-वाई संकल्प लेजर प्रिंटर की तुलना में तुलनीय है। कण (3 डी बिंदु) व्यास में लगभग 50 से 100 माइक्रोन (510 से 250 डीपीआई) होते हैं। उस प्रिंटर रिज़ॉल्यूशन के लिए, 0.01-0.03 मिमी के जाल रिज़ॉल्यूशन को निर्दिष्ट करना और एक तार लंबाई ≤ 0.016 मिमी किसी दिए गए मॉडल इनपुट फ़ाइल के लिए इष्टतम एसटीएल आउटपुट फ़ाइल उत्पन्न करती है। प्रिंट गुणवत्ता में वृद्धि के बिना बड़ी फ़ाइलों में उच्च रिज़ॉल्यूशन परिणामों को निर्दिष्ट करना।

समकालीन तरीकों वाले मॉडल का निर्माण मॉडल की आकार और जटिलता के आधार पर कई घंटों से कहीं भी कई दिनों तक ले सकता है। योजक प्रणाली आमतौर पर इस समय कुछ घंटों तक कम कर सकती हैं, हालांकि यह मशीन के प्रकार और आकार और मॉडल के साथ-साथ उत्पादित होने के प्रकार के आधार पर व्यापक रूप से भिन्न होती है।

इंजेक्शन मोल्डिंग जैसी पारंपरिक तकनीकें उच्च मात्रा में पॉलिमर उत्पादों के निर्माण के लिए कम महंगी हो सकती हैं, लेकिन तुलनात्मक विनिर्माण अपेक्षाकृत कम मात्रा में उत्पादन करते समय तेजी से, अधिक लचीला और कम महंगा हो सकता है। 3 डी प्रिंटर डिजाइनर और अवधारणा विकास टीमों को डेस्कटॉप आकार प्रिंटर का उपयोग करके भागों और अवधारणा मॉडल का उत्पादन करने की क्षमता देते हैं।

कम जटिल वस्तुओं की तुलना में 3 डी प्रिंटिंग उत्पादन के लिए गंभीर रूप से विरोधाभासी, अधिक जटिल वस्तुएं सस्ता हो सकती हैं।

तरीके

3 डी प्रिंटिंग के लिए बड़ी संख्या में प्रतिस्पर्धी तकनीकें उपलब्ध हैं; उनके मुख्य अंतर इस तरीके से होते हैं जिसमें विभिन्न परतों को टुकड़े बनाने के लिए उपयोग किया जाता है। कुछ विधियां परतों का उत्पादन करने के लिए सामग्री को पिघलने या नरम बनाने का उपयोग करती हैं, उदाहरण के लिए चुनिंदा लेजर सिन्टरिंग (एसएलएस) और पिघला हुआ जमा मॉडलिंग (एफडीएम), जबकि अन्य तरल पदार्थों को जमा करते हैं जो विभिन्न तकनीकों के साथ ठोस होते हैं। टुकड़े टुकड़े की वस्तुओं के निर्माण के मामले में, पतली परतों को मोल्ड किया जाता है और एक साथ जुड़ जाता है।

प्रत्येक विधि के अपने फायदे और नुकसान होते हैं; इस कारण से, कुछ कंपनियां ग्राहक की प्राथमिकताओं के अनुसार टुकड़े के निर्माण के लिए सामग्री के रूप में पाउडर और बहुलक के बीच चयन करने की पेशकश करती हैं। आम तौर पर मुख्य विचार गति, मुद्रित प्रोटोटाइप की लागत, 3 डी प्रिंटर की लागत, सामग्री और सामग्री की लागत, साथ ही साथ रंग चुनने की क्षमता भी होती है।

| मेहरबान | टेक्नोलॉजीज | सामग्री |

|---|---|---|

| बाहर निकालना | पिघला हुआ जमाव (एफडीएम) द्वारा मॉडलिंग | थर्माप्लास्टिक्स (जैसे पीएलए, एबीएस, एचडीपीई, थर्मोप्लास्टिक पॉलीयूरेथेन | टीपीयू) ईयूक्टिक धातुएं, खाद्य पदार्थ |

| धागा | इलेक्ट्रॉन बीम विनिर्माण (ईबीएफ) | लगभग किसी भी मिश्र धातु |

| दानेदार | लेजर द्वारा प्रत्यक्ष धातु sintering (डीएमएलएस) | लगभग किसी भी मिश्र धातु |

| इलेक्ट्रॉन बीम संलयन (ईबीएम) | टाइटेनियम मिश्र धातु | |

| चुनिंदा गर्मी sintering (एसएचएस) | थर्मोप्लास्टिक पाउडर | |

| चुनिंदा लेजर sintering (एसएलएस) | थर्मोप्लास्टिक्स, धातु पाउडर, सिरेमिक पाउडर | |

| बाध्यकारी प्रक्षेपण (डीएसपीसी) | देना | |

| टुकड़े टुकड़े में | परतों का टुकड़ा (एलओएम) | कागज, एल्यूमीनियम पन्नी, प्लास्टिक कोटिंग |

| रसायनिक | स्टीरियोलिथोग्राफी (एसएलए) | photopolymer |

| पराबैंगनी प्रकाश (एसजीसी) द्वारा फोटोपॉलिमराइजेशन | photopolymer |

इंजेक्शन प्रिंटिंग

एक 3 डी मुद्रण विधि इंजेक्शन द्वारा मुद्रण की प्रणाली शामिल है। प्रिंटर भाग के सेक्शन के एक परत को फैलाने से परत-से-परत मॉडल बनाता है। प्रक्रिया तब तक दोहराई जाती है जब तक सभी परतों को मुद्रित नहीं किया जाता है। यह तकनीक एकमात्र ऐसा है जो प्रोटोटाइप को पूर्ण रंग में प्रिंट करने की अनुमति देता है, जिससे अतिरिक्त या प्रोट्रेशन्स भी अनुमति मिलती है।

प्रवाह जमावट द्वारा मॉडलिंग

पहले निकाले गए फिलामेंट्स का उपयोग करके, फ्लक्स डिप्लोशन द्वारा मॉडलिंग, स्ट्रैटसिस द्वारा विकसित एक तकनीक, एक समर्थन संरचना, परत द्वारा परत पर पिघला हुआ पदार्थ जमा करने के लिए एक नोक का उपयोग करती है। यह पारंपरिक तेजी से प्रोटोटाइप में व्यापक रूप से उपयोग किया जाता है और इसकी कम लागत को देखते हुए, घरेलू रूप से बहुत लोकप्रिय हो गया है।

एक और तरीका है कि मुद्रण माध्यम को बारीक रूप से एक दानेदार आधार पर फ्यूज करना है। इस भिन्नता में गैर-पिघला हुआ माध्यम अनुमानित टुकड़े के अनुमानों और पतली दीवारों के समर्थन के रूप में कार्य करता है, इस प्रकार अस्थायी सहायक समर्थन की आवश्यकता को कम करता है। आम तौर पर एक लेजर का उपयोग माध्यम को सिटर करने और ठोस बनाने के लिए किया जाता है। इसके उदाहरण धातुओं का उपयोग कर चुनिंदा लेजर sintering और प्रत्यक्ष लेजर धातु sintering (डीएमएलएस) हैं। एक अंतिम भिन्नता में सिंथेटिक राल का उपयोग होता है जो एलईडी लाइट का उपयोग करके ठोस होता है।

लाइट इलाज

stereolithography

एसएलए तकनीक तरल फोटोपॉलिमर रेजिन का उपयोग करती है जो एक पराबैंगनी लेजर द्वारा उत्सर्जित प्रकाश के संपर्क में ठोस होती है। इस तरह, ठोस राल की अतिरंजित परतें वस्तु बनाने के लिए बनाई गई हैं।

पराबैंगनी प्रकाश द्वारा photopolymerization

पराबैंगनी प्रकाश फोटोपॉलिमराइजेशन में, एसजीसी, एक तरल बहुलक पोत नियंत्रित स्थितियों के तहत एक डीएलपी प्रोजेक्टर के प्रकाश के संपर्क में है। खुला तरल बहुलक कठोर; बढ़ते प्लेट छोटे वेतन वृद्धि में नीचे की ओर बढ़ते हैं और बहुलक प्रकाश में फिर से उजागर होता है। मॉडल का निर्माण होने तक प्रक्रिया दोहराई जाती है। शेष तरल बहुलक को तब कंटेनर से हटा दिया जाता है, केवल ठोस मॉडल छोड़ देता है।

फोटॉन के अवशोषण द्वारा photopolymerization

फोटॉन के अवशोषण द्वारा फोटोपॉलिमाइज़ेशन तंत्र के माध्यम से, 3 डी माइक्रोफैब्रिकेशन की तकनीक के माध्यम से अल्ट्रा-छोटी विशेषताएं हासिल की जा सकती हैं। इस भिन्नता में, वांछित 3 डी वस्तु को लेजर के साथ जेल के ब्लॉक पर प्लॉट किया जाता है। जेल ठीक हो जाता है और केवल उन जगहों पर ठोस होता है जहां लेजर केंद्रित है, फोटोएक्सिटेशन की ऑप्टिकल गैर-रैखिकता के कारण; लेजर चरण के बाद, शेष जेल धोया जाता है। यह तकनीक निश्चित रूप से चलने वाले हिस्सों की जटिल संरचनाओं में आसानी से निर्मित 100 एनएम से कम आकार के आकार प्रदान करती है।

बर्फ के साथ मुद्रण

हाल ही में तकनीकों का विकास किया गया है, जो इलाज किए गए पानी के नियंत्रित शीतलन के माध्यम से, सामग्री के रूप में बर्फ के साथ एक प्रामाणिक 3 डी प्रिंटिंग तैयार करने में सक्षम हैं।

यद्यपि यह विकास में एक तकनीक है और इसके दीर्घकालिक फायदे अभी तक नहीं देखे जा रहे हैं, प्रक्रिया की लागत के बावजूद प्रिंटिंग करने के लिए विशिष्ट सामग्री को सहेजना, उनमें से एक लगता है।

सामग्री

3 डी प्रिंटर किसी भी सामग्री का उपयोग नहीं कर सकते हैं, मुद्रण के लिए एक विस्तृत विविधता है, जैसे: पारदर्शी, रंगीन, अपारदर्शी, लचीला, कठोर, उच्च तापमान और प्रतिरोध। इस प्रकार की सामग्रियों को दृष्टिहीन और स्पर्शशीलता की जरूरतों को पूरा करते हैं, इसके अतिरिक्त, वे बहुत प्रतिरोधी होते हैं और आवश्यक शक्ति के साथ प्रोटोटाइप की आवश्यकता होती है। हमारे उत्पाद का डिज़ाइन हमें उस सामग्री को चुनने का एक कदम देगा जो हमें उपयोग करना चाहिए, प्रिंटर और प्रक्रिया जिसके द्वारा इसे मुद्रित किया जाएगा। पत्रिका वास्तविक में पत्रिका में वे संकेत देते हैं कि:

“बाजार में 3 डी प्रिंटिंग के लिए 60 से अधिक प्रकार की सामग्री हैं, जो उनकी विशेषताओं और भौतिक-रासायनिक गुणों के लिए धन्यवाद, उत्कृष्ट सटीकता के निर्माण, उत्कृष्ट परिशुद्धता, उत्कृष्ट स्तर के विस्तार और लगभग सभी औद्योगिक क्षेत्रों पर लागू होने में सक्षम हैं” (एंड्रिया रुइज़, 2011, पृष्ठ 3)।

सबसे अधिक उपयोग की जाने वाली सामग्रियों में वे हैं जो इंजीनियरिंग प्लास्टिक को अनुकरण करते हैं, जिन्हें पीएलए और एबीएस जैसे फिलामेंट्स कहा जाता है। फिलामेंट पीएलए मकई से व्युत्पन्न, एक पॉलीएलेक्टिक एसिड, बायोडिग्रेडेबल है। इसमें अपने प्राकृतिक रंग सहित कई रंग हैं, उनके भीतर पारदर्शी और सीमित रंग हैं। एबीएस सस्ता है और अच्छी परिष्करण के साथ, प्रोटोटाइप के लिए उपयुक्त सामग्री, जिसके लिए प्रभाव के लिए उच्च प्रतिरोध की आवश्यकता होती है और बहुत मजबूत हिट होती है, इस फिलामेंट में रंगों की एक विस्तृत विविधता भी शामिल है।

एक और सामग्री राल है। 16 यह एबीएस की तुलना में एक उच्च रिज़ॉल्यूशन प्रदान करता है, पॉलीप्रोपाइलीन से बने मानक प्लास्टिक का अनुकरण करता है और उन मॉडलों के लिए बिल्कुल सही है जिन्हें कठोरता, लचीलापन और प्रतिरोध की आवश्यकता होती है, जैसे खिलौने, बैटरी बक्से, कार के पुर्जों और कंटेनर।

एबीएस सामग्री, आप दूसरों के बीच लाल, नारंगी, पीला, हरा, नीला, बैंगनी, सफेद, भूरा, काला, प्राकृतिक रंग जैसे विभिन्न रंग पा सकते हैं।

पीएलए के मुख्य रंगों में से एक है: लाल, गुलाबी, नारंगी, पीला, हल्का हरा और मजबूत, नीला, काला, भूरा, सफेद, इसका प्राकृतिक रंग, दूसरों के बीच।

सामग्री के प्रकार

फिलामेंट्स व्यास (मिलीमीटर में) द्वारा विशेषताकृत होते हैं, आमतौर पर वजन (किलो) द्वारा कॉइल्स में बेचे जाते हैं और मुख्य रूप से निम्नलिखित सामग्रियों में से होते हैं:

पॉलिलेक्टिक एसिड (पीएलए)।

Laywoo-d3, लकड़ी / बहुलक समग्र पोलिलेक्टिक एसिड के समान।

Acrylonitrile Butadiene Styrene (एबीएस)।

उच्च प्रभाव polystyrene (एचआईपीएस)।

पॉलीथीन टीरेफेथलेट (पीईटी)।

थर्माप्लास्टिक इलास्टोमर (टीपीई)।

नायलॉन, सबसे अधिक इस्तेमाल किया।

असंगत धातु (बीजीएम)।

फिनिशिंग

हालांकि प्रिंटर-उत्पादित संकल्प कई अनुप्रयोगों के लिए पर्याप्त है, मानक संकल्प में वांछित वस्तु के थोड़ा बड़े संस्करण को मुद्रित करना और फिर उच्च-रिज़ॉल्यूशन घटाव प्रक्रिया के साथ सामग्री को हटाने से अधिक सटीकता प्राप्त हो सकती है।

सभी योजक विनिर्माण प्रक्रियाओं की स्तरित संरचना अनिवार्य रूप से भाग सतहों पर एक तनाव-चरण प्रभाव के लिए अग्रणी होती है जो इमारत मंच के संबंध में घुमावदार या झुका हुआ है। प्रभाव बिल्डिंग प्रक्रिया के अंदर एक भाग सतह के अभिविन्यास पर दृढ़ता से निर्भर करते हैं।

एबीएस जैसे कुछ प्रिंट करने योग्य बहुलक, एसीटोन या इसी तरह के सॉल्वैंट्स के आधार पर रासायनिक वाष्प प्रक्रियाओं का उपयोग करके सतही खत्म होने और सुधारने की अनुमति देते हैं।

कुछ योजक विनिर्माण तकनीक भागों के निर्माण के दौरान कई सामग्रियों का उपयोग करने में सक्षम हैं। ये तकनीकें कई रंगों और रंग संयोजनों में एक साथ प्रिंट करने में सक्षम हैं, और पेंटिंग की आवश्यकता नहीं होगी।

कुछ प्रिंटिंग तकनीकों के निर्माण के दौरान सुविधाओं को ओवरहैंग करने के लिए आंतरिक समर्थन की आवश्यकता होती है। प्रिंट के पूरा होने पर इन समर्थनों को यांत्रिक रूप से हटाया या भंग किया जाना चाहिए।

सभी वाणिज्यिक धातु 3 डी प्रिंटर में जमाव के बाद धातु सब्सट्रेट से धातु घटक काटने शामिल है। जीएमएडब्लू 3 डी प्रिंटिंग के लिए एक नई प्रक्रिया एल्यूमीनियम या स्टील को हटाने के लिए सब्सट्रेट सतह संशोधनों की अनुमति देती है।

प्रक्रियाओं और प्रिंटर

बड़ी संख्या में योजक प्रक्रियाएं उपलब्ध हैं। प्रक्रियाओं के बीच मुख्य अंतर, भागों को बनाने और उपयोग की जाने वाली सामग्रियों में परतों को जमा करने के तरीके में होते हैं। प्रत्येक विधि के अपने फायदे और कमियां होती हैं, यही कारण है कि कुछ कंपनियां वस्तु बनाने के लिए उपयोग की जाने वाली सामग्री के लिए पाउडर और बहुलक का विकल्प प्रदान करती हैं। अन्य कभी-कभी एक टिकाऊ प्रोटोटाइप का उत्पादन करने के लिए निर्माण सामग्री के रूप में मानक, ऑफ-द-शेल्फ बिजनेस पेपर का उपयोग करते हैं। मशीन चुनने में मुख्य विचार आमतौर पर गति, मुद्रित प्रोटोटाइप, सामग्री और लागत की लागत, और रंग क्षमताओं के 3 डी प्रिंटर की लागत होती है। धातुओं के साथ सीधे काम करने वाले प्रिंटर आम तौर पर महंगे होते हैं। हालांकि मोल्ड बनाने के लिए कम महंगे प्रिंटर का उपयोग किया जा सकता है, जिसका उपयोग धातु के हिस्सों को बनाने के लिए किया जाता है।

आईएसओ / एएसटीएम 52900-15 इसके अर्थ के भीतर योजक विनिर्माण (एएम) प्रक्रियाओं की सात श्रेणियों को परिभाषित करता है: बाइंडर जेटिंग, निर्देशित ऊर्जा जमावट, सामग्री निकालना, सामग्री जेटिंग, पाउडर बिस्तर संलयन, शीट टुकड़े टुकड़े, और वैट फोटोपोलिमेराइजेशन।

कुछ तरीकों से परतों का उत्पादन करने के लिए सामग्री पिघला या नरम हो जाता है। फ़्यूज्ड फिलामेंट फैब्रिकेशन में, जिसे फ़्यूज्ड डिप्लोशन मॉडलिंग (एफडीएम) के नाम से भी जाना जाता है, मॉडल या भाग को छोटे मोती या सामग्री की धाराओं को निकालने के द्वारा उत्पादित किया जाता है जो परतों को बनाने के लिए तत्काल कठोर होता है। थर्माप्लास्टिक, धातु के तार, या अन्य सामग्री का एक फिलामेंट एक एक्सट्रूज़न नोजल हेड (3 डी प्रिंटर एक्सट्रूडर) में खिलाया जाता है, जो सामग्री को गर्म करता है और प्रवाह को चालू और बंद कर देता है। एफडीएम कुछ हद तक आकारों की भिन्नता में प्रतिबंधित है जिसे बनाया जा सकता है। एक और तकनीक परत के हिस्सों को फ्यूज करती है और फिर कार्यक्षेत्र में ऊपर की तरफ बढ़ती है, जिससे ग्रेन्युल की एक और परत जोड़ती है और टुकड़ा बनने तक प्रक्रिया को दोहराया जाता है। यह प्रक्रिया अप्रयुक्त मीडिया का उपयोग उस हिस्से में ओवरहैंग और पतली दीवारों का समर्थन करने के लिए करती है, जो टुकड़े के लिए अस्थायी सहायक समर्थन की आवश्यकता को कम कर देती है।

लेजर sintering तकनीकों में चुनिंदा लेजर sintering, दोनों धातुओं और बहुलक, और सीधे धातु लेजर sintering के साथ शामिल हैं। चुनिंदा लेजर पिघलने से पाउडर ग्रेन्युल के संलयन के लिए sintering का उपयोग नहीं किया जाता है, लेकिन एक उच्च-ऊर्जा लेजर का उपयोग करके पाउडर को पूरी तरह से घने पदार्थों को पूरी तरह से घने सामग्री बनाने के लिए पिघलता है जिसमें पारंपरिक निर्मित धातुओं के समान यांत्रिक गुण होते हैं। इलेक्ट्रॉन बीम पिघलना धातु के हिस्सों (जैसे टाइटेनियम मिश्र धातु) के लिए एक समान प्रकार की योजक विनिर्माण तकनीक है। ईबीएम एक उच्च वैक्यूम में एक इलेक्ट्रॉन बीम के साथ परत द्वारा धातु पाउडर परत पिघलने से भागों का निर्माण करता है। एक अन्य विधि में एक इंकजेट 3 डी प्रिंटिंग सिस्टम होता है, जो पाउडर (प्लास्टर, या रेजिन) की एक परत फैलाने और एक इंकजेट जैसी प्रक्रिया का उपयोग करके भाग के पार अनुभाग में एक बाइंडर प्रिंट करके एक बार मॉडल को एक परत बनाता है। टुकड़े टुकड़े वाले वस्तु निर्माण के साथ, पतली परतों को आकार देने के लिए कटौती की जाती है और एक साथ जुड़ जाती है।

अन्य विधियां विभिन्न परिष्कृत तकनीकों का उपयोग करके तरल पदार्थों का इलाज करती हैं, जैसे स्टीरियोलिथोग्राफी।Photopolymerization मुख्य रूप से एक तरल से ठोस हिस्से का उत्पादन करने के लिए स्टीरियोलिथोग्राफी में प्रयोग किया जाता है। इंकजेट प्रिंटर सिस्टम ओबेट पॉलीजेट सिस्टम जैसे कि पूर्ण हो जाने तक अल्ट्रा-पतली परतों (16 और 30 माइक्रोन के बीच) में एक बिल्ड ट्रे पर फोटोपॉलिमर सामग्री स्प्रे करता है। प्रत्येक फोटोपॉलिमर परत को यूवी लाइट के साथ ठीक किया जाता है, इसके बाद जेटेट किया जाता है, जो पूरी तरह से ठीक मॉडल का उत्पादन करता है जिसे बिना इलाज के तुरंत संभाला जा सकता है और इस्तेमाल किया जा सकता है। Multiphoton photopolymerisation में उपयोग की जाने वाली 3 डी माइक्रो-फैब्रिकेशन तकनीक के साथ अल्ट्रा-छोटी विशेषताएं बनाई जा सकती हैं। फोटो उत्तेजना की nonlinear प्रकृति के कारण, जेल केवल उन जगहों पर एक ठोस के लिए ठीक हो जाता है जहां लेजर केंद्रित था जबकि शेष जेल को धोया जाता था। 100 एनएम के फीचर आकार आसानी से उत्पादित होते हैं, साथ ही चलती और अंतःस्थापित भागों के साथ जटिल संरचनाएं भी होती हैं। फिर भी एक और दृष्टिकोण एक सिंथेटिक राल का उपयोग करता है जो एल ई डी का उपयोग करके ठोस होता है।

मास्क-इमेज-प्रोजेक्शन-आधारित स्टीरियोलिथोग्राफी में, एक 3 डी डिजिटल मॉडल क्षैतिज विमानों के एक सेट द्वारा काटा जाता है। प्रत्येक टुकड़ा को दो-आयामी मुखौटा छवि में परिवर्तित किया जाता है। मास्क छवि को तब एक फोटोकुरेबल तरल राल सतह पर पेश किया जाता है और परत को परत के आकार में ठीक करने के लिए राल पर प्रक्षेपित किया जाता है। निरंतर तरल इंटरफेस उत्पादन तरल photopolymer राल के एक पूल के साथ शुरू होता है। पूल तल का हिस्सा पराबैंगनी प्रकाश (“खिड़की”) से पारदर्शी है, जो राल को ठोस बनाने का कारण बनता है। ऑब्जेक्ट के नीचे से संपर्क को बनाए रखने और बनाए रखने की अनुमति देने के लिए ऑब्जेक्ट धीरे-धीरे बढ़ता है। पाउडर-फेड निर्देशित-ऊर्जा जमावट में, लेजर बीम के ध्यान में आपूर्ति किए गए धातु पाउडर को पिघलने के लिए एक उच्च शक्ति लेजर का उपयोग किया जाता है। पाउडर खिलाया गया ऊर्जा प्रक्रिया चुनिंदा लेजर सिंटरिंग के समान है, लेकिन धातु पाउडर केवल तभी लागू होता है जहां उस समय सामग्री में सामग्री को जोड़ा जा रहा है।

संकल्प और मुद्रण सहिष्णुता

प्रिंट रिज़ॉल्यूशन और सहिष्णुता की अवधारणाएं अक्सर मिश्रित, अतिरंजित और यहां तक कि इंटरचेंज भी होती हैं। कुछ निर्माता एक शब्द का उपयोग करना पसंद करते हैं जिसमें आयामी सटीकता जैसे दोनों अवधारणाएं शामिल हैं।

इंजेक्शन या सामग्री के जमा से पहले स्थिति या दूरी की समझ की क्षमता के लिए 3 डी प्रिंटर के संकल्प को संदर्भित करना अधिक उचित लगता है, जबकि मुद्रण सहिष्णुता ठोसता या परिष्करण प्रक्रिया के अतिरिक्त, निर्भर करेगा। एक अच्छा सबूत है कि उन्हें अलग-अलग अवधारणाओं के रूप में लिया जा सकता है कि मुद्रण सहनशीलता अक्सर उन मूल्यों को प्रस्तुत करती है जो संकल्प से अधिक प्रतिकूल हैं।

किसी भी मामले में, संकल्प परत मोटाई में दिया जा सकता है, जबकि एक्सवाई विमान में, इसे डॉट्स प्रति इंच (डीपीआई) द्वारा दिया जा सकता है। ठेठ परत मोटाई 100 माइक्रोन (0.1 मिमी) के क्रम की है, हालांकि ओबेट कॉनेक्स प्रिंट परतों जैसी कुछ मशीनें 16 माइक्रोन के रूप में पतली होती हैं। 20 एक्सवाई रिज़ॉल्यूशन पारंपरिक लेजर प्रिंटर की तुलना में तुलनीय है। यदि प्रक्रिया उन्हें उपयोग करती है, तो कण व्यास में 50 से 100 माइक्रोन (0.05-0.1 मिमी) के क्रम के होते हैं।

अंतिम भाग सहनशीलता, ऊपर वर्णित संकल्प के अलावा, प्रौद्योगिकी और सामग्री पर उपयोग की जाएगी। यह प्रिंटिंग प्रक्रिया और डिवाइस की पसंद में सबसे महत्वपूर्ण मानकों में से एक है, क्योंकि न केवल टुकड़े की आयामी सहिष्णुता निर्धारित करता है, लेकिन यदि छोटी मोटाई के मामले में, यह टुकड़ा व्यावहारिक है या नहीं।

DIY या कम लागत वाले उपकरणों के लिए वर्तमान सहनशीलता सीमा लगभग 0.1 – 0.2 है। अधिक आयामी मांग वाले नौकरियों के लिए, कुछ निर्माता माइक्रोन के दसियों के क्रम में सहनशीलता की गारंटी दे सकते हैं।

सीमाएं

अधिकांश प्रक्रियाएं अपेक्षाकृत खराब सतह की स्थिति उत्पन्न करती हैं; सतहों को कम या कम जटिल पॉलिश तकनीकों द्वारा चिकनी करना अक्सर आवश्यक होता है। एक अंतिम ट्रिबोफिनिशन चरण भाग के सभी खंडों पर सतह की स्थिति में काफी सुधार करता है। उच्च प्रदर्शन हीरे की तरह पाउडर 15 से 20 माइक्रोन के आदेश की एक रा की गारंटी देते हैं।0.1 माइक्रोन या बेहतर के करीब मूल्यों तक पहुंचना संभव है। कुछ त्रि-आयामी मुद्रण तकनीक “अल्ट्राफिन” कण (नैनोकणों) उत्सर्जित कर रहे हैं। पाउडर के पिघलने के आधार पर धातु की प्रक्रिया अपेक्षाकृत हानिकारक भागों देती है यदि पाउडर को अंतिम भाग पर खराब तरीके से चूसा जाता है। 3 डी प्रिंटिंग, वर्तमान में (2018), अर्धचालक बनाने के लिए, डोप्ड सिलिकॉन (+, -) बनाने के लिए संभव नहीं बनाता है।

लाभ

कई प्रयोग योग्य सामग्री। सावधान रहें, एक प्रिंटर बहुमुखी नहीं है। यह एक और केवल एक प्रकार की सामग्री के लिए बनाया गया है।

लघु उत्पादन के समय: 3 डी प्रिंटिंग को पूर्व-निर्माण चरण की आवश्यकता नहीं होती है।

आकृतियों का निर्माण जो बहुत जटिल हो सकता है: गैर-उभरते आंतरिक आकार, संकीर्ण चैनल या आवास, जटिल प्रोफाइल इत्यादि।

निश्चित लागत के बिना निर्माण: कोई पूर्व-औद्योगिकीकरण, मोल्ड बनाने, टेम्पलेट या विशिष्ट टूलींग कदम नहीं हैं।

शब्दावली और मानकीकरण

योजक विनिर्माण के लिए सामान्य अंग्रेजी शब्द योजक विनिर्माण (एएम) है। यह एएसटीएम मानकों के शरीर द्वारा “3 डी मॉडल डेटा से ऑब्जेक्ट्स बनाने के लिए सामग्री असेंबली प्रक्रिया के रूप में वर्णित है, आमतौर पर परत पर परत, घटिया विनिर्माण विधियों के विपरीत। Additive विनिर्माण में अब परत जोड़ प्रक्रियाओं के सात मानक परिवार शामिल हैं: एक हीटिंग नोजल के माध्यम से तार संलयन (एफडीएम या एफएफएफ प्रक्रिया), एक पाउडर जैसे सब्सट्रेट (3 डीपी) पर प्रसंस्करण बाइंडर, भौतिक बूंदों (पॉलीजेट) का प्रक्षेपण, शीट्स या कट प्लेट्स (स्ट्रैटोकॉन्सेप्शन) से परतों की असेंबली, एक राल के प्रभाव के तहत राल का बहुलकरण लेजर या यूवी स्रोत (स्टीरियोथिथोग्राफी), उच्च शक्ति (लेजर) (एसएलएस) के साथ एक मध्यम ऊर्जा स्रोत की क्रिया के तहत पाउडर बिस्तर का ठोसकरण और लेजर ऊर्जा प्रवाह (सीएलएडी) में पाउडर के प्रवाह की प्रक्षेपण।

अनुप्रयोगों

वर्तमान परिदृश्य में, 3 डी प्रिंटिंग या योजक विनिर्माण का निर्माण विनिर्माण, चिकित्सा, उद्योग और समाजशास्त्रीय क्षेत्रों में किया गया है जो सफल वाणिज्यिक तकनीक बनने के लिए 3 डी प्रिंटिंग या योजक विनिर्माण की सुविधा प्रदान करता है।Additive विनिर्माण का सबसे पहला आवेदन विनिर्माण स्पेक्ट्रम के टूलरूम अंत में था। उदाहरण के लिए, तेजी से प्रोटोटाइप सबसे शुरुआती योजक रूपों में से एक था, और इसका लक्ष्य नए हिस्सों और उपकरणों के प्रोटोटाइप के विकास के समय और लागत को कम करना था, जो पहले ही सीएनसी मिलिंग, मोड़, और घटिया टूलरूम विधियों के साथ किया गया था। परिशुद्धता पीसने। 2010 के दशक में, योजक विनिर्माण ने काफी हद तक उत्पादन में प्रवेश किया।

शिक्षा

शिक्षा में अनुप्रयोग अंतहीन हैं, छात्रों को अमूर्त अवधारणाओं को समझने और कल्पना करने में मदद करते हैं।सामाजिक, प्राकृतिक विज्ञान, गणित, कला, इतिहास और, ज़ाहिर है, प्रौद्योगिकी में अनुप्रयोग शैक्षिक गतिविधि में क्रांतिकारी बदलाव करने में सक्षम हैं।

सामान्यिकी

विशिष्ट अनुप्रयोगों में डिजाइन विज़ुअलाइज़ेशन, प्रोटोटाइपिंग / सीएडी, आर्किटेक्चर, शिक्षा, स्वास्थ्य और मनोरंजन शामिल हैं। अन्य अनुप्रयोगों में पालीटोलॉजी में जीवाश्म पुनर्निर्माण, प्राचीन वस्तुओं की प्रतिकृति या पुरातत्व में विशेष मूल्य के टुकड़े और फोरेंसिक विज्ञान और पैथोलॉजी में हड्डियों और शरीर के अंगों के पुनर्निर्माण शामिल हो सकते हैं।

भोजन

फूडिनी और शेफजेट सबसे प्रसिद्ध 3 डी खाद्य प्रिंटर हैं। तकनीक स्वयं कुछ प्रक्रियाओं को प्रतिस्थापित कर सकती है और सामग्री और संरचना दोनों में सामग्री को अनुकूलित कर सकती है। इस पर काम कर रहे कुछ श्रृंखला पेप्सिको, सिंगुलर ब्रेड और बरिला हैं। सूक्ष्मजीव के लोगों के साथ किए गए भोजन के निर्माण पर जोर देता है, हालांकि चॉकलेट और चीनी के साथ आमतौर पर उपयोग की जाने वाली सामग्री।

पुरातत्त्व

3 डी स्कैनिंग प्रौद्योगिकियों का उपयोग मोल्डिंग प्रक्रियाओं के उपयोग के बिना असली वस्तुओं की प्रतिकृति की अनुमति देता है, जो कई मामलों में अधिक महंगा, अधिक कठिन और बहुत आक्रामक हो सकता है; विशेष रूप से, उच्च सांस्कृतिक मूल्य के पुरातात्विक अवशेषों के साथ जहां मोल्डिंग पदार्थों के साथ सीधा संपर्क मूल वस्तु की सतह को नुकसान पहुंचा सकता है।

संगीत

3 डी प्रिंटिंग को वाद्य विकास में एक भूमिका मिली है। यह नए उपकरणों या लाउडस्पीकर के उत्पादन और अनुकूलन की अनुमति देता है।

उदाहरण के लिए, ओड नायलॉन मुद्रित गिटार बनाती है। 3DVarius प्रसिद्ध स्ट्रैडियसियस मॉडल से प्रेरित इलेक्ट्रिक प्लास्टिक वायलिन बनाता है। कंपनी SYOS (आकार स्वयं की ध्वनि) संगीतकार की संभावनाओं और शैली के अनुकूल अनुकूलित कस्टम सैक्सोफोन मुखपत्र बनाती है।

कला

हाल ही में 3 डी प्रिंटिंग प्रौद्योगिकियों का उपयोग सुझाव दिया गया है। कलाकारों ने विभिन्न तरीकों से 3 डी प्रिंटर का उपयोग किया है। लंदन डिजाइन फेस्टिवल के दौरान, मरे मॉस द्वारा विकसित एक असेंबल और 3 डी प्रिंटिंग के उद्देश्य से विक्टोरिया और अल्बर्टो संग्रहालय में हुआ। स्थापना को औद्योगिक क्रांति 2.0 कहा जाता था: कैसे सामग्री विश्व नई सामग्री को बनाएगा।

आर्किटेक्चर

3 डी प्रिंटिंग तकनीक बहुत छोटे विवरण और कम समय में ध्यान में रखकर एक बहुत ही सटीक तरीके से निर्माण करना संभव बनाता है। कई वास्तुशिल्प फर्मों ने विशेष रूप से मॉडल के निर्माण में 3 डी प्रिंटिंग तकनीक की संभावना की खोज की है।

फैशन

Filaflex जैसे सामग्रियों में 3 डी मुद्रित कपड़ों की कोई कमी नहीं है; एक तकनीक जिसने दूसरों के बीच कार्ल लेगेरफेल्ड, आईरिस वैन हेर्पेन, मेलिंडा लुई और डेनिट पेलेग जैसे डिजाइनरों को आकर्षित किया है। वास्तव में, वर्तमान में 3 डी फैशन दिवस नामक एक प्रतियोगिता है। इस प्रकार के सबसे उल्लेखनीय प्रिंटरों में से एक स्पेनिश मशीन जीत: नीदरेट।

हथियार और सेना

अमेरिकी सेना के विशेष संचालन आदेश “आठ मोबाइल कारखानों” का निर्माण करते हैं जो मानक शिपिंग कंटेनर में फिट हो सकते हैं। ये कारखानों एक सफल प्रयोग, एमपीएच पर आधारित हैं। इस तरह के “सूक्ष्म कारखानों” त्रि-आयामी मुद्रण प्रौद्योगिकियों के साथ कारखाने के विचार की समाप्ति है।

एयरोनॉटिक्स

ईएडीएस, एयरबस की मूल कंपनी ने तीन आयामी मुद्रण तकनीकों (एएलएम-सक्षम: योजक परत निर्माण) द्वारा विमान के सभी हिस्सों का उत्पादन करने की योजना बनाई है। एयरबस पहले ही ए 350 एक्सडब्लूबी के लिए 3 डी प्रिंटिंग प्रक्रिया के लिए इन विमानों के कुछ हिस्सों का उत्पादन करता है। परंपरागत और हस्तनिर्मित उत्पादों की तुलना में एयरोनॉटिक्स के लिए मूल्यवान क्या है 30 से 55% हल्के हिस्सों। ए 350 ने इस तरह से निर्मित 1000 से अधिक हिस्सों को पहले से ही अपनाया है।

चिकित्सा और अनुसंधान

दवा के क्षेत्र में 3 डी प्रिंटिंग से भी लाभ होता है, हड्डी के समान सामग्री या कृत्रिम अंगों और प्रत्यारोपण (कृत्रिम कूल्हों, दांत और श्रवण सहायता व्यक्तिगत) और वैयक्तिकृत एक्सोस्केलेटन के निर्माण के साथ। हाल ही में एईसीएस (वोलोंगोंग विश्वविद्यालय) के शोधकर्ताओं ने घायल क्षेत्रों पर स्टेम कोशिकाओं (तंत्रिका, मांसपेशियों, हड्डी) को मुद्रित करने में सक्षम एक पेंसिल, बायोपेन तैयार किया है।

व्यक्तियों और फैब-प्रयोगशाला

मांग बनाने और वेब सेवा दृष्टि लेने के लिए तीन आयामी मुद्रण कंपनियों में से: वेबसाइट, भुगतान, प्रिंटिंग, (असेंबली) पर विशेष योजनाएं भेजना और तैयार उत्पाद भेजना। साथ ही, फैब-लैब 3 डी तकनीक को लोकतांत्रिक बनाते हैं, और 2013 में, फ्रांसीसी मंत्रालय ऑफ प्रोडक्टिव रिकवरी ने 3 डी प्रिंटिंग मशीनों का उपयोग करके फैब-लैब्स (या योजक विनिर्माण प्रयोगशालाओं) का समर्थन किया।

औद्योगिक प्रक्रियाएं

निरंतर तरल इंटरफेस उत्पादन (सीएलआईपी)

तरल राल को पराबैंगनी प्रकाश छवि का उपयोग करके ठोस बनाया जाता है, जिसके कारण पर्यावरण में फोटोपॉलिमराइजेशन होता है जिसका ऑक्सीजन सामग्री नियंत्रित होती है। कार्बन 3 डी द्वारा पेश की गई सीएलआईपी प्रिंटिंग एक योजक प्रक्रिया से प्रेरित है जिसे अच्छी तरह से स्टीरियोलिथोग्राफी में जाना जाता है। लेजर की बजाय किसी छवि का उपयोग इस प्रिंटिंग तकनीक को बाज़ार में सबसे तेज़ बनाता है, जिससे ऑब्जेक्ट के आकार के लिए कुछ घंटों के बजाय प्रिंटिंग समय को कुछ मिनट तक कम किया जाता है।

ईबीएम (इलेक्ट्रॉन बीम मेलिंग)

लेजर पिघलने (चुनिंदा लेजर पिघलने) के लिए इसी तरह की प्रक्रिया, यह विधि एक इलेक्ट्रॉन बीम का उपयोग करती है, जो समान आयामों के टुकड़े देती है लेकिन इन गुणों में कुछ बदलावों के साथ।

एफडीएम (फ़्यूज्ड डिपाजिशन मॉडलिंग)

इस तकनीक में एक थर्मोप्लास्टिक फिलामेंट (आमतौर पर एक प्लास्टिक प्रकार एबीएस या पीएलए) को पिघलने वाले प्लास्टिक के तापमान के आधार पर 160 और 400 डिग्री सेल्सियस के बीच तापमान के तापमान में गरम नोजल (या एक्सट्रूडर) के माध्यम से पिघलने में शामिल होता है। एक मिलीमीटर के लगभग दसवें व्यास के पिघला हुआ तार, मॉडल पर जमा होता है और पिछली परत पर फिर से पिघलने से चिपकाया जाता है।

फ़्यूज्ड डिपोज़िशन मॉडलिंग प्रौद्योगिकी (आवेदक) के आविष्कारक का ट्रेडमार्क है जो 2012 में सार्वजनिक डोमेन में गिर गया।

एफटीआई (फिल्म स्थानांतरण इमेजिंग)

फोटोपॉलिमर राल की एक परत के साथ लेपित एक पारदर्शी फिल्म मशीन में एकीकृत वीडियो प्रोजेक्टर के सामने रखी जाती है, अनुमानित 2 डी कट की छवि राल को कठोर कर देगी। उत्पादन ट्रे को मोटाई में लाया जाता है जबकि पारदर्शी फिल्म तरल राल की एक नई परत प्राप्त करने के लिए कारतूस में एक गोल यात्रा करती है, अगले 2 डी कट की छवि इस पर प्रक्षेपित होती है। टुकड़ा परत द्वारा परत पुनर्निर्मित किया जाता है।

एमजेएम (एकाधिक जेट मॉडलिंग)

इस तकनीक में राल (प्लास्टिक प्रकार एक्रिलेट या पॉलीप्रोपाइलीन) तरल की परत को उसी तरह से जमा किया जाता है जैसे एक स्याही जेट प्रिंटर 2/100 से 4/100 मिमी की मोटाई के साथ।

2014 में, बीएमडब्ल्यू फ्रांस एक घटना संचालन के लिए एमजेएम का उपयोग करता है, असामान्य लघु कारें बनाते हैं।

एसएलए (स्टीरियोथिथोग्राफीअपरेटस)

यह तकनीक आमतौर पर लेजर बीम उपचार के प्रति संवेदनशील विशेष राल का उपयोग करती है। प्रत्येक ठोस परत के अंत में, लेजर पूरी वस्तु बनाने के लिए इलाज राल को गर्म करने के लिए जारी है। इस तकनीक से पारदर्शी फ़्यूज्ड सिलिका चश्मे प्रिंट करना संभव हो जाता है।

एसएलएम (सिलेक्टिव लेजर पिघलने)

यह धातु के हिस्सों को बनाने के लिए सबसे अधिक उपयोग की जाने वाली तकनीक है। यह परिशुद्धता और आयामों के बीच एक अच्छा समझौता प्रदान करता है। उनका फ्रेंच नाम फ्यूजन लेजर है।

लेजर बीम मेलिंग, डायरेक्ट मेटल लेजर सिंटरिंग का उपयोग, एक ही प्रक्रिया का मतलब है।

एसएलएस (चुनिंदा लेजर सिंटरिंग)

यह तकनीक स्टीरियोलिथोग्राफी के समान है, लेकिन एक पाउडर का उपयोग किया जाता है (तरल फोटोपॉलिमर के बजाय)। एक शक्तिशाली लेजर स्थानीय रूप से पाउडर की सतह को मजबूत करता है और पिछली परतों के लिए agglomerate sintering द्वारा ठोस। पाउडर की एक नई परत तब फैल जाती है और प्रक्रिया फिर से शुरू होती है।

डीएमडी (प्रत्यक्ष धातु जमावट)

ये विधियां सामान्य रूप से लेजर बीम द्वारा पिघला हुआ धातु पाउडर के प्रक्षेपण से संबंधित होती हैं। दो अतिरिक्त अक्षएं जटिल आकारों को अनुकूलित करना संभव बनाती हैं। धातु के हिस्सों के निर्माण के लिए, यह लेजर संलयन का अग्रदूत है।