La fusion sélective au laser (SLM) ou frittage laser direct au métal (DMLS) est une technique de prototypage rapide, d’impression 3D ou de fabrication additive (AM) conçue pour utiliser un laser à haute densité de puissance afin de fondre et de fusionner des poudres métalliques. Dans de nombreux cas, le SLM est considéré comme une sous-catégorie du frittage sélectif au laser (SLS). Le processus SLM a la capacité de fondre complètement le matériau métallique en une pièce tridimensionnelle solide, contrairement au SLS.

Histoire

La fusion sélective au laser, l’une des nombreuses technologies d’impression 3D, a débuté en 1995 à l’Institut Fraunhofer ILT d’Aachen, en Allemagne, avec un projet de recherche allemand, qui a abouti au brevet dit de base ILT SLM DE 19649865. Dieter Schwarze et le Dr Matthias Fockele de la société F & S Stereolithographietechnik GmbH située à Paderborn ont collaboré avec les chercheurs Wilhelm Meiners et Konrad Wissenbach de l’ILT. Au début des années 2000, F & S a noué un partenariat commercial avec MCP HEK GmbH (plus tard baptisée MTT Technology GmbH, puis SLM Solutions GmbH) située à Luebeck, dans le nord de l’Allemagne. Le Dr. Dieter Schwarze est récemment entré au service de SLM Solutions GmbH et le Dr. Matthias Fockele a fondé la société Realizer GmbH.

Le comité de normalisation ASTM International F42 a regroupé la fusion sélective au laser dans la catégorie du « frittage laser », bien qu’il s’agisse d’un abus de langage, car le processus fond entièrement le métal en une masse homogène et solide, contrairement au frittage sélectif au laser (SLS) qui est processus de frittage. Un autre nom pour la fusion sélective au laser est le frittage laser au métal direct (DMLS), un nom déposé par la marque EOS, qui est toutefois trompeur sur le processus réel car la pièce est fondue pendant la production, pas frittée, ce qui signifie que la pièce est entièrement dense. Ce processus est à tous égards très similaire aux autres processus de GDT et est souvent considéré comme un processus de GDT.

Un processus similaire est la fusion par faisceau d’électrons (EBM), qui utilise un faisceau d’électrons comme source d’énergie.

Procédure

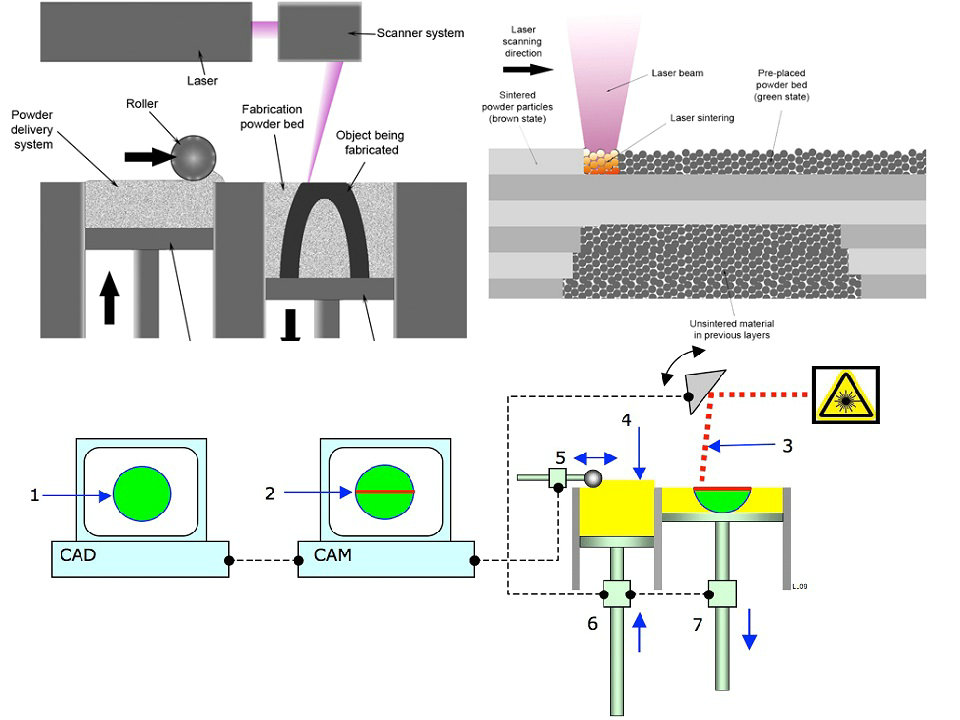

Lors de la fusion sélective au laser, le matériau à traiter est appliqué sous forme de poudre en couche mince sur une plaque de base. Le matériau en poudre est complètement refondu localement au moyen d’un rayonnement laser et forme une couche solide de matériau après la solidification. Ensuite, la plaque de base est abaissée de l’épaisseur d’une couche et la poudre est appliquée à nouveau. Ce cycle est répété jusqu’à ce que toutes les couches aient été refondues. Le composant fini est nettoyé de l’excès de poudre, traité selon les besoins ou utilisé immédiatement.

Les épaisseurs de couche typiques pour la construction du composant sont comprises entre 15 et 500 µm pour tous les matériaux.

Les données pour le guidage du faisceau laser sont générées à l’aide d’un logiciel à partir d’un corps de CAO 3D. Dans la première étape de calcul, le composant est divisé en couches individuelles. Dans la deuxième étape de calcul, les chemins (vecteurs) générés par le faisceau laser sont générés pour chaque couche. Afin d’éviter la contamination du matériau avec de l’oxygène, le processus se déroule sous atmosphère de gaz protecteur avec de l’argon ou de l’azote.

Les composants obtenus par fusion sélective au laser se caractérisent par des densités spécifiques élevées (> 99%). Cela garantit que les propriétés mécaniques du composant produit de manière générative correspondent largement à celles du matériau de base.

Mais il peut aussi être ciblé, fabriqué selon des principes bioniques ou pour assurer un module d’élasticité partiel, composant à densités sélectives. Dans les implants aérospatiaux et corporels légers, de telles élasticités sélectives sont souvent souhaitées dans un composant et ne peuvent pas être produites à l’aide de méthodes conventionnelles.

Par rapport aux procédés classiques (procédé de moulage), on distingue la fusion au laser du fait que les outils ou moules omis (production sans forme) permettent de réduire le délai de mise sur le marché. Un autre avantage est la grande liberté de géométrie, qui permet de produire des formes de composants impossibles à produire avec des processus moulés ou avec un effort considérable. En outre, les coûts de stockage peuvent être réduits car des composants spécifiques n’ont pas besoin d’être stockés, mais sont générés de manière générative en cas de besoin.

Stratégie d’exposition

La tendance est que plus la puissance du laser est élevée, plus la rugosité du composant est élevée. Les installations modernes permettent de contrôler la densité et la qualité de la surface selon le « principe shell-core ». L’exposition segmentée a une influence spécifique sur les zones extérieures de la composante, les porte-à-faux et les zones de composantes à haute densité. Une stratégie d’exposition optimisée améliore le niveau de qualité et, en même temps, la vitesse de développement. Le profil de performance d’un composant peut être considérablement augmenté à l’aide de l’exposition segmentée.

Aspects de qualité et topologie

Les fabricants d’installations ont recours à différentes approches d’assurance de la qualité qui s’appuient sur R. D’une part, hors axe (ou ex situ), ou, d’autre part, sur axe (ou in situ).

Les inspections classiques hors axe ont une résolution inférieure et un taux de détection inférieur. Par exemple, une caméra sensible aux infrarouges est utilisée, qui est positionnée à l’extérieur de la chambre de traitement – c’est-à-dire ex situ. L’avantage d’une solution ex situ réside dans la simplicité d’intégration système du système et du système de caméra. Une conception hors axe permet de définir le comportement général de la fusion et du refroidissement. Cependant, une déclaration détaillée sur le bain en fusion ne peut pas être déduite.

La configuration in-situ / in situ (par exemple, le concept de construction laser) est basée sur une disposition coaxiale des détecteurs. Les détecteurs utilisés sont une caméra et une photodiode, qui utilisent les mêmes optiques que le laser. Cette intégration coaxiale permet une résolution 3D élevée liée aux coordonnées. Le taux de reconnaissance résulte de la vitesse de numérisation. S’il s’agit de 1 000 mm / s, le résultat est 100 μm, c’est-à-dire la distance pour laquelle une photo est prise. À 2000 mm / s, la valeur est de 200 µm. Un arrangement coaxial a pour avantage que les Schmelzbademissionen sont toujours focalisés sur un point des détecteurs et que le détail de l’image est réduit, ce qui permet d’augmenter le taux d’échantillonnage. Une analyse détaillée des caractéristiques du pool de matière fondue (surface et intensité du pool de fusion) devient possible.

Processus

Le DMLS utilise divers alliages, ce qui permet aux prototypes de constituer un matériel fonctionnel fabriqué à partir du même matériau que les composants de production. Les composants étant construits couche par couche, il est possible de concevoir des géométries organiques, des fonctions internes et des passages difficiles qui ne pourraient pas être coulés ou usinés. DMLS produit des pièces métalliques robustes et durables qui conviennent aussi bien aux prototypes fonctionnels qu’aux pièces de production destinées à une utilisation finale.

Le processus commence par découper les données du fichier de CAO 3D en couches de 20 à 100 micromètres d’épaisseur, créant ainsi une image 2D de chaque couche; Ce format de fichier est le fichier standard.stl du secteur, utilisé sur la plupart des technologies d’impression 3D ou de stéréolithographie par couches. Ce fichier est ensuite chargé dans un progiciel de préparation de fichier qui attribue des paramètres, des valeurs et des supports physiques permettant d’interpréter et de créer le fichier à l’aide de différents types de machines de fabrication additive.

Avec la fusion sélective au laser, des couches minces de poudre de métal fine atomisée sont uniformément réparties à l’aide d’un mécanisme de revêtement sur une plaque de substrat, généralement en métal, fixée à une table d’indexation se déplaçant sur l’axe vertical (Z). Ceci a lieu à l’intérieur d’une chambre contenant une atmosphère de gaz inerte, d’argon ou d’azote, étroitement contrôlée, à des niveaux d’oxygène inférieurs à 500 parties par million. Une fois que chaque couche a été distribuée, chaque tranche 2D de la géométrie de la pièce est fondue en faisant fondre de manière sélective la poudre. Ceci est accompli avec un faisceau laser de grande puissance, généralement un laser à fibre d’ytterbium de plusieurs centaines de watts. Le faisceau laser est dirigé dans les directions X et Y avec deux miroirs de balayage haute fréquence. L’énergie laser est suffisamment intense pour permettre la fusion complète (soudage) des particules pour former un métal solide. Le processus est répété couche après couche jusqu’à ce que la pièce soit complète.

La machine DMLS utilise un laser à fibre optique Yb haute puissance de 200 watts. À l’intérieur de la chambre de fabrication, il existe une plate-forme de distribution de matériau et une plate-forme de fabrication ainsi qu’une lame de recouvrement utilisée pour déplacer la nouvelle poudre sur la plate-forme de construction. La technologie fusionne la poudre de métal en une partie solide en la fondant localement à l’aide du faisceau laser focalisé. Les pièces sont construites de manière additive, couche par couche, généralement en couches de 20 micromètres d’épaisseur.

Frittage thermique sélectif

Le frittage sélectif de la chaleur (SHS) est un type de processus de fabrication additive. Il utilise une tête d’impression thermique pour appliquer de la chaleur sur des couches de thermoplastique en poudre. Quand une couche est terminée, le lit de poudre s’abaisse et un rouleau automatisé ajoute une nouvelle couche de matériau qui est fritté pour former la prochaine section transversale du modèle. SHS est ce qu’il y a de mieux pour la fabrication de prototypes peu coûteux pour l’évaluation de concept, l’ajustement / la forme et les tests fonctionnels. SHS est une technique de fabrication additive des plastiques similaire au frittage sélectif au laser (SLS), la principale différence étant que SHS utilise une tête d’impression thermique moins intense au lieu d’un laser, ce qui en fait une solution moins coûteuse et capable de réduire la taille des postes de travail.

Caractéristiques de la fusion laser sélective

Liberté géométrique

La liberté de géométrie permet la production de structures complexes qui ne peuvent pas être réalisées techniquement ou économiquement avec les méthodes conventionnelles. Ceux-ci incluent des contre-dépouilles, car ils peuvent apparaître dans les bijoux ou les composants techniques.

Construction légère et bionique

Il est également possible de produire des structures à pores ouverts, grâce auxquelles des composants légers peuvent être produits tout en maintenant leur résistance. Le potentiel de la construction légère est considéré comme un avantage très important du processus. Un modèle bionique de la nature est la structure poreuse des os. En général, les approches bioniques jouent un rôle de plus en plus important du côté constructif.

Approche redesign et one shot

Par rapport aux pièces moulées ou moulées classiques, qui sont souvent assemblées pour former un assemblage, il est possible de construire un assemblage complet ou au moins de nombreuses pièces individuelles d’un coup (technique à un coup). Le nombre de composants dans un assemblage a tendance à diminuer. On parle alors d’une refonte de la construction précédente. Le composant générateur peut être installé plus facilement et l’effort de montage est donc généralement réduit.

Construction mixte / construction hybride

Dans le cadre de la construction mixte / construction hybride dans le processus SLM, on entend la production d’un composant fabriqué de manière générative. Ici, sur une surface plane d’une première zone de composant fabriquée de manière conventionnelle dans le processus SLM suivant, une seconde zone de composant fabriquée de manière générative est construite. L’avantage de la construction hybride est que le volume de construction à produire par le processus SLM peut être considérablement réduit et que des géométries simples peuvent être construites de manière conventionnelle, des zones géométriquement plus exigeantes au moyen du processus SLM. Ainsi, le temps de construction et les coûts pour le matériau en poudre métallique sont réduits en raison du volume réduit pour le produit fabriqué par la zone de composants de processus SLM.

Prototypes et objets uniques

Les processus moulés nécessitent une certaine taille de lot pour transférer le coût des moules au coût unitaire. Le processus SLM élimine ces limitations: Il devient possible de produire des échantillons ou des prototypes en temps voulu. De plus, des pièces très individuelles peuvent apparaître de manière unique, car elles sont nécessaires pour les prothèses dentaires, les implants, les éléments d’horloge ou les bijoux. Une particularité est la production simultanée d’éléments uniques dans un espace (par exemple, implants dentaires, implants de hanche ou éléments de support de la colonne vertébrale). Il devient possible de concevoir et de fabriquer des composants individualisés spécialement pour le patient.

Densités sélectives

Dans une pièce de fraisage ou de tournage conventionnelle, la densité de la pièce est toujours uniformément répartie. Avec une partie fondue au laser, on peut varier. Certaines zones d’un composant peuvent être rigides et d’autres peuvent être appliquées de manière élastique, par exemple, avec une structure en nid d’abeille (principes bioniques), les exigences des composants peuvent être beaucoup plus créatives par rapport aux techniques conventionnelles.

intégration de fonction

Plus la complexité est élevée, meilleur est le processus génératif. Des fonctions peuvent être intégrées (par exemple avec des canaux de contrôle de température ou des injecteurs d’air ou la pièce reçoit une fonction charnière ou des instruments sensoriels sont intégrés dans le composant). Les composants de valeur ainsi augmentés sont plus efficaces que les composants fabriqués de manière conventionnelle.

« Technologie verte »

Les aspects environnementaux, tels que la faible consommation d’énergie liée au fonctionnement d’une installation et la conservation des ressources (il utilise exactement le matériau utilisé / aucun déchet), sont des caractéristiques élémentaires de la fusion laser. Il n’y a pas non plus d’émissions d’huile ou de liquide de refroidissement, comme on le trouve encore aujourd’hui dans la technologie des machines. Même la chaleur résiduelle peut être utilisée. Un laser 1000 W émet environ. 4 kW de chaleur pouvant être utilisés par les services du bâtiment dans un circuit de refroidissement à eau. Les techniques conventionnelles sont de plus en plus considérées avec leurs inconvénients en termes de durabilité. La fusion laser signifie également une contribution à la réduction des émissions de CO₂ dans les quatre aspects particuliers de la construction légère, de la production sans outil, de la production décentralisée et de la « sur demande ». C’est la combinaison de la conservation des ressources, de l’efficacité et des normes de qualité. La fabrication générative peut servir ces tendances.

Production à la demande

Un aspect essentiel de la fusion laser est la production temporelle et locale en fonction des besoins. Cela peut considérablement modifier les concepts logistiques (par exemple chez les constructeurs aéronautiques), car les pièces de rechange ne doivent plus être stockées mais peuvent être imprimées si nécessaire. De plus, on peut réduire les temps d’inspection des avions dans une production à la demande.

utilisation réduite du matériel

Surtout par rapport au fraisage d’une partie complète de l’utilisation de matériaux inférieurs est frappant. On suppose qu’en moyenne, le poids des composants purs et environ 10% du matériau des structures de support (ce sont les structures de support nécessaires à la construction) est consommé.

Matériaux

De nombreuses machines de fusion laser sélective (SLM) fonctionnent avec un espace de travail allant jusqu’à 400 mm (15,748 pouces) en X & Y et peuvent aller jusqu’à 400 mm (15,748 pouces) en Z. Certains des matériaux utilisés dans ce processus peuvent inclure cuivre, aluminium, acier inoxydable, acier à outils, chrome cobalt, titane et tungstène. Pour que le matériau puisse être utilisé dans le processus, il doit exister sous forme atomisée (sous forme de poudre). Les alliages actuellement utilisés dans le procédé comprennent l’acier inoxydable 17-4 et 15-5, l’acier maraging, le cobalt-chrome, l’inconel 625 et 718, l’aluminium AlSi10Mg et le titane Ti6Al4V.

Les matériaux utilisés pour la fusion sélective au laser sont généralement des matériaux standard qui ne contiennent aucun liant. Les fabricants de machines et leurs partenaires matériels certifient les matériaux de la série pour les utilisateurs (par exemple, pour la technologie dentaire ou les applications médicales, conformément aux directives de l’UE et à la loi sur la responsabilité du fabricant).

Les matériaux de la série sont convertis par atomisation sous forme de poudre. Cela crée des particules sphériques. Le diamètre minimum et maximum des particules utilisées est choisi en fonction de l’épaisseur de couche utilisée et de la qualité du composant à atteindre. Tous les matériaux en poudre sont réutilisables à 100% pour les processus de construction ultérieurs. Le rafraîchissement avec du matériel non utilisé n’est pas nécessaire.

La consommation de matériau est id R calculée comme suit: poids du composant + 10% (la surcharge de 10% est provoquée par la structure de support, qui doit être séparée du composant après le processus de fabrication).

Les matériaux utilisés sont par exemple:

Acier inoxydable

Acier à outils

Aluminium et alliages d’aluminium

Titane et alliages de titane

Alliages chrome-cobalt-molybdène

Alliages de bronze

Alliages de métaux précieux

Alliages à base de nickel

Alliages de cuivre

Céramique

Applications

Les types d’applications les plus adaptés au processus de fusion sélective au laser sont les géométries et structures complexes avec des parois minces et des vides ou canaux cachés, d’une part, ou des tailles de lots réduites, d’autre part. Un avantage peut être obtenu lors de la production de formes hybrides dans lesquelles des géométries de type solide et partiellement formé ou en réseau peuvent être produites ensemble pour créer un seul objet, tel qu’une tige de hanche ou une cupule acétabulaire ou un autre implant orthopédique où l’ostéointégration est améliorée par la géométrie de surface. Une grande partie du travail de pionnier avec les technologies de fusion sélective au laser concerne les pièces légères pour l’aérospatiale où les contraintes de fabrication traditionnelles, telles que l’outillage et l’accès physique aux surfaces pour l’usinage, restreignent la conception des composants. SLM permet aux pièces d’être construites de manière additive pour former des composants proches de la forme nette plutôt que d’éliminer les déchets.

Le processus peut être utilisé dans de nombreuses industries. Ceux-ci inclus:

Aérospatial

Ingénierie automobile

Technologie dentaire (prothèses dentaires, implants)

Technologie médicale (dispositifs médicaux, endoscopie, implants ou orthopédie)

ingénierie mécanique

Construction de machines-outils (par exemple, forets fins et de précision)

Construction de l’outil (par ex. Plaquettes pour le contrôle de la température près du contour)

Produits de style de vie, tels que bijoux, mode, chaussures ou montres

Construction de prototypes, tels que: prototypage rapide

Composants légers de conception bionique (composants techniques imitant la structure osseuse, par exemple)

Petites séries pour la course (sport automobile et sport moto)

composants techniques en métal

Les techniques de fabrication traditionnelles ont un coût d’installation relativement élevé (par exemple, pour créer un moule). Bien que la SLM ait un coût par pièce élevé (principalement parce qu’elle prend beaucoup de temps), il est conseillé de ne produire que très peu de pièces. C’est le cas par exemple pour les pièces de rechange d’anciennes machines (comme les voitures anciennes) ou de produits individuels comme les implants.

Les tests menés par le Marshall Space Flight Center de la NASA, qui expérimente la technique permettant de fabriquer des pièces difficiles à fabriquer à partir d’alliages de nickel pour les moteurs de fusée J-2X et RS-25, montrent que des pièces difficiles à fabriquer à l’aide de cette technique plus faibles que les pièces forgées et fraisées, mais évitent souvent le recours aux soudures, points faibles.

Cette technologie est utilisée pour fabriquer des pièces directes destinées à diverses industries, notamment les industries aérospatiale, dentaire, médicale et autres, dotées de pièces très complexes de taille moyenne à grande, ainsi que le secteur de l’outillage pour la fabrication de plaquettes d’outillage directes. Le DMLS est une technologie très efficace en termes de coût et de temps. Cette technologie est utilisée à la fois pour le prototypage rapide, car elle réduit le temps de développement de nouveaux produits, et la fabrication en série en tant que méthode permettant de réduire les coûts pour simplifier les assemblages et les géométries complexes. Avec une enveloppe de construction typique (p. Ex. EOSINT M280 d’EOS) de 250 x 250 x 325 mm et la possibilité de « faire pousser » plusieurs pièces à la fois,

L’Université polytechnique du Nord-Ouest de Chine utilise un système similaire pour construire des pièces structurelles en titane pour les aéronefs. Une étude d’EADS montre que l’utilisation du procédé réduirait les matériaux et les déchets dans les applications aérospatiales.

Le 5 septembre 2013, Elon Musk a tweeté une image de la chambre du moteur de fusée SuperDraco à refroidissement régénératif de SpaceX, sortie d’un imprimeur 3D en métal EOS, indiquant qu’elle était composée du superalliage Inconel. SpaceX a annoncé en mai 2014, surprise, que la version du moteur SuperDraco, qualifiée pour son vol, était entièrement imprimée et qu’il s’agissait du premier moteur de fusée entièrement imprimé. En utilisant Inconel, un alliage de nickel et de fer fabriqué de manière additive par frittage laser direct, le moteur fonctionne à une pression de chambre de 6 900 kilopascals (1 000 psi) à très haute température. Les moteurs sont contenus dans une nacelle de protection imprimée, également imprimée en DMLS, pour empêcher la propagation des pannes en cas de panne moteur. Le moteur a passé des tests de qualification complets en mai 2014 et devrait effectuer son premier vol spatial orbital en avril 2018.

La capacité à imprimer en 3D des pièces complexes était essentielle pour atteindre l’objectif de faible masse du moteur. Selon Elon Musk, « C’est un moteur très complexe et il était très difficile de former tous les canaux de refroidissement, la tête d’injection et le mécanisme de régulation. Pouvoir imprimer des alliages avancés à très haute résistance … était essentiel pour pouvoir pour créer le moteur SuperDraco tel quel. » Le processus d’impression 3D du moteur SuperDraco réduit considérablement le temps de mise en œuvre par rapport aux pièces moulées traditionnelles et « offre une résistance, une ductilité et une résistance à la rupture supérieures, ainsi que des propriétés de matériaux moins variées ».

Applications industrielles

Aérospatiale – Conduits d’air, montages ou fixations contenant des instruments aéronautiques spécifiques, le frittage laser répond à la fois aux besoins de l’aérospatiale commerciale et militaire

Fabrication – Le frittage laser peut desservir des marchés de niche à faible volume et à des coûts compétitifs. Le frittage laser étant indépendant des économies d’échelle, vous évitez de vous concentrer sur l’optimisation de la taille des lots.

Médical – Les dispositifs médicaux sont des produits complexes et de grande valeur. Ils doivent répondre exactement aux exigences des clients. Ces exigences ne découlent pas uniquement des préférences personnelles de l’opérateur: des exigences légales ou des normes très différentes d’une région à l’autre doivent également être respectées. Cela conduit à une multitude de variétés et donc à de petits volumes des variantes proposées.

Prototypage – Le frittage laser peut aider à rendre disponibles des prototypes de conception et fonctionnels. En conséquence, les tests fonctionnels peuvent être lancés rapidement et de manière flexible. Dans le même temps, ces prototypes peuvent être utilisés pour évaluer l’acceptation potentielle des clients.

Outillage – Le processus direct élimine la génération de parcours d’outil et de multiples processus d’usinage tels que l’EDM. Les inserts sont construits du jour au lendemain ou même en quelques heures. La liberté de conception peut également être utilisée pour optimiser les performances de l’outil, par exemple en intégrant des canaux de refroidissement conformes dans l’outil.

Autres applications

Pièces avec cavités, contre-dépouilles, angles de dépouille

Modèles d’ajustement, de forme et de fonction

Outillage, montages et gabarits

Canaux de refroidissement conformes

Rotors et roues

Bracketing complexe

Potentiel

La fusion sélective au laser ou la fabrication additive, parfois appelée fabrication rapide ou prototypage rapide, en est à ses débuts avec un nombre d’utilisateurs relativement réduit par rapport aux méthodes classiques telles que l’usinage, le moulage ou le forgeage de métaux, même si ceux qui utilisent cette technologie sont devenus très compétents. . Comme tout procédé ou méthode, la fusion sélective au laser doit être adaptée à la tâche à accomplir. Des marchés tels que l’aérospatiale ou l’orthopédie médicale ont évalué la technologie en tant que processus de fabrication. Les obstacles à l’acceptation sont élevés et les problèmes de conformité entraînent de longues périodes de certification et de qualification. Ceci est démontré par l’absence de normes internationales entièrement formées permettant de mesurer les performances des systèmes concurrents. La norme en question est la terminologie normalisée ASTM F2792-10 pour les technologies de fabrication additive.

Différence du frittage laser sélectif (SLS)

L’utilisation de SLS fait référence au processus appliqué à une variété de matériaux tels que les plastiques, le verre et les céramiques, ainsi que les métaux. Ce qui distingue SLS des autres procédés d’impression 3D, c’est le manque de capacité à fondre complètement la poudre, plutôt à le chauffer jusqu’à un point spécifique où les grains de poudre peuvent fusionner, ce qui permet de contrôler la porosité du matériau. D’autre part, SLM peut aller plus loin que SLS en utilisant le laser pour fondre complètement le métal, ce qui signifie que la poudre n’est pas fondue mais qu’elle est en fait liquéfiée suffisamment longtemps pour fondre les grains de poudre en une partie homogène. Par conséquent, le SLM peut produire des pièces plus résistantes en raison de la porosité réduite et d’un meilleur contrôle de la structure cristalline, ce qui permet d’éviter une défaillance de la pièce. Cependant, le SLM n’est réalisable que lorsqu’on utilise une seule poudre métallique.

Avantages

Le DMLS présente de nombreux avantages par rapport aux techniques de fabrication traditionnelles. La capacité de produire rapidement une pièce unique est la solution la plus évidente, car aucun outillage spécial n’est requis et les pièces peuvent être fabriquées en quelques heures. De plus, le format DMLS permet de tester plus rigoureusement les prototypes. Étant donné que le DMLS peut utiliser la plupart des alliages, les prototypes peuvent désormais être du matériel fonctionnel fabriqué à partir du même matériau que les composants de production.

Le DMLS est également l’une des rares technologies de fabrication additive utilisée en production. Les composants étant construits couche par couche, il est possible de concevoir des caractéristiques internes et des passages qui ne pourraient pas être moulés ou autrement usinés. Les géométries complexes et les assemblages avec plusieurs composants peuvent être simplifiés en moins de pièces avec un assemblage plus économique. DMLS ne nécessite pas d’outillage spécial comme les pièces moulées, il est donc pratique pour les petites séries.

Contraintes

Les aspects de la taille, des détails des fonctionnalités et de la finition de la surface, ainsi que l’impression par erreur sur l’axe Z peuvent être des facteurs à prendre en compte avant l’utilisation de la technologie. Cependant, en planifiant la construction de la machine où la plupart des fonctions sont construites dans les axes x et y au moment où le matériau est posé, les tolérances des fonctions peuvent être gérées correctement. Les surfaces doivent généralement être polies pour obtenir une finition miroir ou extrêmement lisse.

Pour l’outillage de production, il convient de prendre en compte la densité de matériau d’une pièce finie ou d’un insert avant utilisation. Par exemple, dans les inserts de moulage par injection, toute imperfection de surface causera des imperfections dans la pièce en plastique, et les inserts devront s’accoupler avec la base du moule à la température et aux surfaces pour éviter les problèmes.

Indépendamment du système de matériau utilisé, le procédé DMLS laisse une finition de surface granuleuse due à « la taille des particules de la poudre, à la séquence de construction par couches et à [l’étalement de la poudre métallique avant le frittage par le mécanisme de distribution de la poudre ».

Le retrait de la structure de support métallique et le post-traitement de la pièce générée peuvent être un processus fastidieux et requièrent l’utilisation d’usineuses, de machines d’électro-érosion et / ou de rectifieuses ayant le même niveau de précision que celui fourni par la machine RP.

Le polissage au laser au moyen d’une fusion superficielle superficielle de pièces produites par DMLS permet de réduire la rugosité de la surface en utilisant un faisceau laser à déplacement rapide fournissant « juste assez d’énergie thermique pour provoquer la fusion des pics de surface. La masse fondue s’écoule ensuite à la surface vallées par la tension superficielle, la gravité et la pression laser, diminuant ainsi la rugosité. »

Lors de l’utilisation de machines de prototypage rapide, les fichiers .stl, qui n’incluent que des données de maillage brutes au format binaire (générés à partir de Solid Works, CATIA ou d’autres programmes de CAO majeurs), doivent être convertis davantage au format .cli & .sli (format requis pour machines non stéréolithographiques). Logiciel convertis.stl fichier to.sli, comme avec le reste du processus, des coûts peuvent être associés à cette étape.

Composants de la machine

Les composants typiques d’une machine DMLS comprennent: un laser, un rouleau, un piston de frittage, une plaque de construction amovible, une poudre d’alimentation, un piston d’alimentation, des optiques et des miroirs.