Une économie de l’hydrogène est un concept d’industrie énergétique qui utilise principalement ou exclusivement de l’hydrogène comme vecteur d’énergie. Jusqu’à présent, aucune économie de l’hydrogène n’a été réalisée dans aucun pays du monde.

À l’instar de l’électricité, l’hydrogène n’est pas une source d’énergie primaire, mais doit d’abord être obtenu artificiellement et avec des pertes d’énergie provenant d’autres sources d’énergie (énergies fossiles, nucléaires ou renouvelables). Ainsi, une économie de l’hydrogène n’est pas automatiquement durable, mais seulement aussi durable que l’énergie primaire à partir de laquelle l’hydrogène est produit. À l’heure actuelle, cela se fait principalement avec l’hydrogène utilisé dans l’industrie chimique sur la base des combustibles fossiles. En revanche, les concepts pour les futures économies de l’hydrogène envisagent principalement la génération d’hydrogène à partir d’énergies renouvelables, ce qui pourrait créer une telle économie de l’hydrogène. sans émission.

Aucune économie classique de l’hydrogène, à la pointe de la technologie, n’est actuellement pratiquée dans de nombreux pays, mais il est prévu d’intégrer de l’hydrogène ou des combustibles dérivés de l’hydrogène tels que le méthane ou le méthanol dans l’infrastructure énergétique existante dans le cadre de la transition énergétique et de l’expansion. des énergies renouvelables. La technologie de conversion au gaz, qui joue un rôle important en tant que stockage à long terme, joue un rôle important.

Les niveaux d’une industrie énergétique

Les idées sont basées sur la mise en œuvre de l’hydrogène à tous les niveaux du secteur de l’énergie:

Développement des sources d’énergie primaire requises

Produire de l’énergie

Stockage d’Energie

Utilisation de l’énergie

Commerce et distribution d’énergie

Ventes et facturation

Assurer la sécurité d’approvisionnement

Chacun de ces niveaux est techniquement étudié et partiellement réalisé pour l’hydrogène.

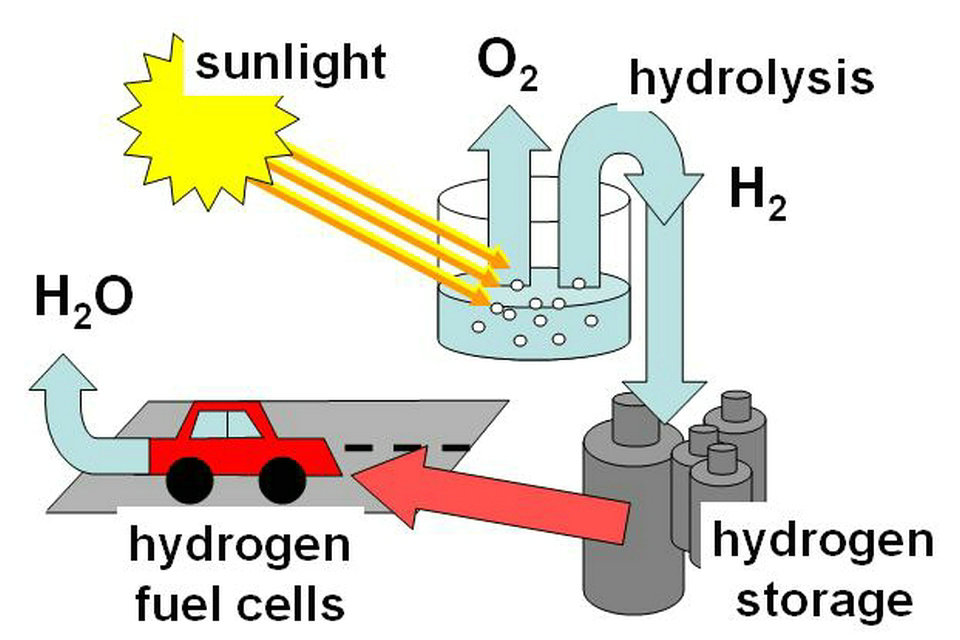

Production, stockage, infrastructure

Aujourd’hui, l’hydrogène est principalement produit (> 90%) à partir de sources fossiles. Pour relier sa production centralisée à une flotte de véhicules légers à piles à combustible, il serait nécessaire de choisir un site et de construire une infrastructure de distribution nécessitant d’importants investissements en capital. En outre, il faut surmonter le défi technologique que représente le stockage sûr de l’hydrogène à bord du véhicule, à forte densité énergétique, afin de garantir une autonomie suffisante entre les remplissages.

Méthodes de production

L’hydrogène moléculaire n’est pas disponible sur Terre dans des réservoirs naturels pratiques. La majeure partie de l’hydrogène dans la lithosphère est liée à l’oxygène de l’eau. La fabrication d’hydrogène élémentaire nécessite la consommation d’un porteur d’hydrogène tel qu’un combustible fossile ou de l’eau. L’ancien transporteur consomme les ressources fossiles et produit du dioxyde de carbone, mais ne nécessite souvent aucun autre apport d’énergie au-delà du combustible fossile. La décomposition de l’eau, ce dernier transporteur, nécessite un apport électrique ou thermique, généré à partir d’une source d’énergie primaire (combustible fossile, énergie nucléaire ou énergie renouvelable). L’hydrogène peut également être produit en raffinant les effluents de sources géothermiques dans la lithosphère. L’hydrogène produit par des sources d’énergie renouvelables à zéro émission, telles que l’électrolyse de l’eau utilisant l’énergie éolienne, solaire, hydroélectrique, houlomotrice ou marémotrice, est appelé hydrogène vert. L’hydrogène produit par des sources d’énergie non renouvelables peut être appelé hydrogène brun. L’hydrogène produit en tant que sous-produit de déchet ou sous-produit industriel est parfois appelé hydrogène gris.

Méthodes de production actuelles

L’hydrogène est produit industriellement à partir du reformage à la vapeur, qui utilise des combustibles fossiles tels que le gaz naturel, le pétrole ou le charbon. La teneur en énergie de l’hydrogène produit est inférieure à celle du combustible d’origine, une partie étant perdue sous forme de chaleur excessive au cours de la production. Le reformage à la vapeur entraîne des émissions de dioxyde de carbone, comme le ferait un moteur de voiture.

Une petite partie (4% en 2006) est produite par électrolyse à l’électricité et à l’eau, consommant environ 50 kilowattheures d’électricité par kilogramme d’hydrogène produit.

Kværner-process

Le procédé Kværner ou Kvaerner Carbon Black & Hydrogène (CB & H) est une méthode développée dans les années 1980 par une société norvégienne du même nom pour la production d’hydrogène à partir d’hydrocarbures (CnHm), tels que le méthane, le gaz naturel et le biogaz. . L’hydrogène contient environ 48% de l’énergie disponible dans la charge, 40% dans du charbon actif et 10% dans de la vapeur surchauffée.

Électrolyse de l’eau

L’hydrogène peut être obtenu par électrolyse à haute pression, électrolyse de l’eau à basse pression ou par une série d’autres procédés électrochimiques émergents tels que l’électrolyse à haute température ou l’électrolyse assistée au carbone. Cependant, les meilleurs procédés actuels pour l’électrolyse de l’eau ont un rendement électrique effectif de 70 à 80%, de sorte que produire 1 kg d’hydrogène (qui a une énergie spécifique de 143 MJ / kg ou environ 40 kWh / kg) nécessite de 50 à 55 kWh. électricité. Avec un coût en électricité de 0,06 USD / kWh, comme indiqué dans les objectifs de production d’hydrogène du ministère de l’Énergie pour 2015, le coût en hydrogène est de 3 USD / kg. Avec la fourchette de prix du gaz naturel de 2016 indiquée dans le graphique (feuille de route de l’équipe technique pour la production d’hydrogène, novembre 2017), le coût de l’hydrogène du réacteur à faible teneur en hydrogène se situant entre 1,20 et 1,50 dollar, le prix de revient de l’hydrogène par électrolyse est toujours plus du double de 2015 DOE hydrogène prix cibles. Le prix cible de l’hydrogène pour le Département de l’énergie des États-Unis en 2020 est de 2,30 USD / kg, ce qui nécessite un coût en électricité de 0,037 USD / kWh, ce qui est réalisable compte tenu des récents appels d’offres pour les achats d’électricité et d’énergie solaire dans de nombreuses régions. Cela permet d’atteindre l’objectif fixé de 4 $ / gge H2 par rapport au coût de production de gaz naturel légèrement plus élevé pour SMR.

Dans les autres régions du monde, le reformage du méthane à la vapeur est compris entre 1 et 3 dollars / kg en moyenne. Cela rend déjà la production d’hydrogène par électrolyse compétitive dans de nombreuses régions, comme le soulignent Nel Hydrogen et d’autres, notamment un article de l’AIE examinant les conditions susceptibles de donner un avantage concurrentiel à l’électrolyse.

Méthodes de production expérimentales

Production biologique

La production d’hydrogène par fermentation est la conversion par fermentation d’un substrat organique en biohydrogène se manifestant par un groupe diversifié de bactéries utilisant des systèmes multi-enzymatiques comportant trois étapes similaires à la conversion anaérobie. Les réactions de fermentation sombre ne nécessitent pas d’énergie lumineuse, elles sont donc capables de produire de l’hydrogène à partir de composés organiques en permanence, de jour comme de nuit. La photofermentation diffère de la fermentation à l’obscurité car elle ne se produit qu’en présence de lumière. Par exemple, la photo-fermentation avec Rhodobacter sphaeroides SH2C peut être utilisée pour convertir de petits acides gras moléculaires en hydrogène. L’électrohydrogénèse est utilisée dans les piles à combustible microbiennes dans lesquelles l’hydrogène est produit à partir de matières organiques (par exemple à partir d’eaux usées ou de matières solides), tandis que 0,2 à 0,8 V est appliqué.

De l’hydrogène biologique peut être produit dans un bioréacteur à algues. À la fin des années 90, on s’aperçut que si les algues étaient dépourvues de soufre, elles passeraient de la production d’oxygène, c’est-à-dire de la photosynthèse normale, à la production d’hydrogène.

De l’hydrogène biologique peut être produit dans des bioréacteurs utilisant des matières premières autres que des algues, les matières premières les plus courantes étant les flux de déchets. Le processus implique que les bactéries se nourrissent d’hydrocarbures et excrètent de l’hydrogène et du CO2. Le CO2 peut être séquestré avec succès par plusieurs méthodes en laissant de l’hydrogène gazeux. En 2006-2007, NanoLogix a présenté pour la première fois un prototype de bioréacteur à hydrogène utilisant les déchets comme matière première dans l’usine de jus de raisin Welch située à North East, en Pennsylvanie (États-Unis).

Électrolyse biocatalysée

Outre l’électrolyse régulière, l’électrolyse à l’aide de microbes est une autre possibilité. Avec l’électrolyse biocatalysée, l’hydrogène est généré après avoir traversé la pile à combustible microbienne et diverses plantes aquatiques peuvent être utilisées. Ceux-ci comprennent le foin de roseau, le folies, le riz, les tomates, les lupins et les algues.

Électrolyse à haute pression

L’électrolyse à haute pression est l’électrolyse de l’eau par décomposition de l’eau (H2O) en oxygène (O2) et en hydrogène gazeux (H2) au moyen d’un courant électrique traversant l’eau. La différence avec un électrolyseur standard est la sortie d’hydrogène comprimé autour de 120-200 bars (1740-2900 psi, 12-20 MPa). En pressurisant l’hydrogène dans l’électrolyseur, grâce à un processus appelé compression chimique, le besoin d’un compresseur d’hydrogène externe est éliminé, la consommation d’énergie moyenne pour la compression interne est d’environ 3%. La plus grande usine de production d’hydrogène d’Europe (1 400 000 kg / a, électrolyse de l’eau à haute pression, technologie acaline) est en activité à Kokkola, en Finlande.

Électrolyse à haute température

L’hydrogène peut être généré à partir d’énergie fournie sous forme de chaleur et d’électricité par électrolyse à haute température (HTE). Parce qu’une partie de l’énergie contenue dans les HTE est fournie sous forme de chaleur, moins d’énergie doit être convertie deux fois (de chaleur à électricité, puis sous forme chimique), et donc potentiellement beaucoup moins d’énergie est requise par kilogramme d’hydrogène produit.

Bien que l’électricité d’origine nucléaire puisse être utilisée pour l’électrolyse, la chaleur nucléaire peut être directement appliquée pour séparer l’hydrogène de l’eau. Les réacteurs nucléaires refroidis au gaz à haute température (950–1000 ° C) ont le potentiel de séparer l’hydrogène de l’eau par des moyens thermochimiques en utilisant la chaleur nucléaire. La recherche sur les réacteurs nucléaires à haute température pourrait éventuellement aboutir à un apport d’hydrogène compétitif sur le plan des coûts, avec le reformage à la vapeur du gaz naturel. General Atomics prédit que l’hydrogène produit dans un réacteur refroidi au gaz à haute température (HTGR) coûterait 1,53 $ / kg. En 2003, le reformage à la vapeur du gaz naturel donnait de l’hydrogène à 1,40 dollar / kg. Dans les prix du gaz naturel en 2005, l’hydrogène coûtait 2,70 USD / kg.

L’électrolyse à haute température a été démontrée dans un laboratoire à 108 MJ (thermique) par kilogramme d’hydrogène produit, mais pas à une échelle commerciale. En outre, il s’agit d’hydrogène de qualité «commerciale» de qualité inférieure, qui ne convient pas aux piles à combustible.

Fractionnement photoélectrochimique de l’eau

L’utilisation d’électricité produite par des systèmes photovoltaïques constitue le moyen le plus propre de produire de l’hydrogène. L’eau est transformée en hydrogène et en oxygène par électrolyse, un processus de cellule photoélectrochimique (PEC) également appelé photosynthèse artificielle. William Ayers chez Energy Conversion Devices a présenté et breveté le premier système photoélectrochimique multijonction à haute efficacité pour le fractionnement direct de l’eau en 1983. Ce groupe a démontré le fractionnement direct de l’eau, désormais appelé « feuille artificielle » ou « fractionnement solaire de l’eau sans fil » à un coût avantageux. feuille multi-jonction en silicium amorphe à couche mince immergée directement dans l’eau. De l’hydrogène a évolué sur la surface avant en silicium amorphe, décorée avec divers catalyseurs, tandis que de l’oxygène a été dégagé du substrat métallique en arrière. Une membrane de nafion au-dessus de la cellule multijonction fournit un chemin pour le transport des ions. Leur brevet énumère également une variété d’autres matériaux multi- fonctions semi-conducteurs pour la séparation directe de l’eau, en plus des alliages de silicium amorphe et de silicium-germanium. Les recherches se poursuivent en vue de développer la technologie des cellules multi-jonctions à haute efficacité dans les universités et l’industrie photovoltaïque. Si ce processus est assisté par des photocatalyseurs en suspension directe dans l’eau au lieu d’utiliser un système photovoltaïque et électrolytique, la réaction s’effectue en une seule étape, ce qui peut améliorer l’efficacité.

Production photoélectrocatalytique

Une méthode étudiée par Thomas Nann et son équipe de l’Université d’East Anglia consiste en une électrode en or recouverte de couches de nanoparticules de phosphure d’indium (InP). Ils ont introduit un complexe de fer et de soufre dans l’agencement en couches qui, une fois immergés dans l’eau et irradiés de lumière sous un faible courant électrique, produisaient de l’hydrogène avec un rendement de 60%.

En 2015, Panasonic Corp. aurait mis au point un photocatalyseur à base de nitrure de niobium capable d’absorber 57% de la lumière du soleil afin de favoriser la décomposition de l’eau en gaz hydrogène. La société prévoit de parvenir à une application commerciale « le plus tôt possible », pas avant 2020.

Concentration solaire thermique

Des températures très élevées sont nécessaires pour dissocier l’eau en hydrogène et en oxygène. Un catalyseur est nécessaire pour que le processus fonctionne à des températures réalisables. Le chauffage de l’eau peut être obtenu grâce à l’utilisation de l’énergie solaire à concentration. Hydrosol-2 est une usine pilote de 100 kilowatts installée à la Plataforma Solar de Almería, en Espagne, qui utilise la lumière du soleil pour obtenir la température requise de 800 à 1 200 ° C pour chauffer de l’eau. Hydrosol II est en exploitation depuis 2008. La conception de cette usine pilote de 100 kilowatts repose sur un concept modulaire. En conséquence, il est possible que cette technologie puisse être facilement étendue à la plage des mégawatts en multipliant les unités de réacteurs disponibles et en connectant l’installation à des champs d’héliostat (champs de miroirs de poursuite du soleil) de taille appropriée.

Production thermochimique

Il existe plus de 352 cycles thermochimiques utilisables pour la scission de l’eau, environ une douzaine de ces cycles, tels que le cycle de l’oxyde de fer, le cycle de l’oxyde de cérium-oxyde de cérium (III), le cycle de l’oxyde de zinc et du zinc, l’iode de soufre cycle, le cycle cuivre-chlore et le cycle hybride soufre sont en cours de recherche et en phase de test pour produire de l’hydrogène et de l’oxygène à partir d’eau et de chaleur sans utiliser d’électricité. Ces processus peuvent être plus efficaces que l’électrolyse à haute température, généralement compris entre 35% et 49% de l’efficacité LHV. La production thermochimique d’hydrogène à l’aide d’énergie chimique issue du charbon ou du gaz naturel n’est généralement pas envisagée, car le circuit chimique direct est plus efficace.

Aucun des procédés de production d’hydrogène thermochimique n’a été démontré au niveau de la production, bien que plusieurs aient été démontrés en laboratoire.

Hydrogène en tant que sous-produit d’autres processus chimiques

La production industrielle de chlore et de soude caustique par électrolyse génère une quantité considérable d’hydrogène en tant que sous-produit. Dans le port d’Anvers, une centrale de démonstration d’une pile à combustible de 1 MW est alimentée par ce sous-produit. Cette unité est opérationnelle depuis la fin de 2011. L’excès d’hydrogène est souvent géré par une analyse par pincement de l’hydrogène.

Espace de rangement

Bien que l’hydrogène moléculaire présente une densité d’énergie très élevée sur une base massique, en partie à cause de son faible poids moléculaire, il présente une densité volumique d’énergie très faible en tant que gaz dans les conditions ambiantes. S’il doit être utilisé comme carburant stocké à bord du véhicule, l’hydrogène pur doit être stocké sous une forme à forte densité énergétique afin de fournir une autonomie suffisante.

Gaz d’hydrogène sous pression

L’augmentation de la pression de gaz améliore la densité d’énergie en volume, ce qui permet d’obtenir des réservoirs de conteneur plus petits, mais pas plus légers (voir réservoir sous pression). L’obtention de pressions plus élevées nécessite une plus grande utilisation d’énergie externe pour alimenter la compression. La masse des réservoirs d’hydrogène nécessaires pour l’hydrogène comprimé réduit l’économie de carburant du véhicule. Parce qu’il s’agit d’une petite molécule, l’hydrogène a tendance à se diffuser à travers tout matériau de revêtement destiné à le contenir, ce qui entraîne la fragilisation ou l’affaiblissement de son récipient. La méthode la plus courante de stockage à bord de l’hydrogène dans les véhicules de démonstration actuels consiste à utiliser un gaz comprimé à des pressions d’environ 700 bar (70 MPa).

Hydrogène liquide

En variante, de l’hydrogène liquide à densité d’énergie volumétrique plus élevée ou de l’hydrogène fondu peut être utilisé. Cependant, l’hydrogène liquide est cryogénique et bout à 20,268 K (–252,882 ° C ou –423,188 ° F). Le stockage cryogénique réduit le poids mais nécessite de grandes énergies de liquéfaction. Le processus de liquéfaction, impliquant des étapes de pressurisation et de refroidissement, consomme beaucoup d’énergie. La densité volumique d’énergie de l’hydrogène liquéfié est inférieure d’environ quatre fois à celle de l’essence, en raison de la faible densité de l’hydrogène liquide – il y a en réalité plus d’hydrogène dans un litre d’essence (116 grammes) que dans un litre de liquide pur hydrogène (71 grammes). Les réservoirs de stockage d’hydrogène liquide doivent également être bien isolés pour minimiser l’évaporation.

Le Japon possède une installation de stockage d’hydrogène liquide (LH2) dans un terminal à Kobe et devrait recevoir la première cargaison d’hydrogène liquide via le support LH2 en 2020. L’hydrogène est liquéfié en réduisant sa température à -253 ° C, de la même manière que le produit naturel liquéfié. gaz (GNL) stocké à -162 ° C. Une perte d’efficacité potentielle de 12,79% peut être atteinte, soit 4,26 kWh / kg sur 33,3 kWh / kg.

Stockage sous forme d’hydrure

Distinct du stockage d’hydrogène moléculaire, l’hydrogène peut être stocké sous forme d’hydrure chimique ou dans un autre composé contenant de l’hydrogène. Le gaz hydrogène réagit avec d’autres matériaux pour produire le matériau de stockage d’hydrogène, qui peut être transporté relativement facilement. Au moment de l’utilisation, le matériau de stockage d’hydrogène peut être décomposé en donnant de l’hydrogène. Outre les problèmes de masse volumique et volumique associés au stockage d’hydrogène moléculaire, les obstacles actuels aux systèmes de stockage pratiques découlent des conditions de pression et de température élevées nécessaires à la formation d’hydrure et à la libération d’hydrogène. Pour de nombreux systèmes potentiels, la cinétique d’hydruration et de déshydruration ainsi que la gestion de la chaleur sont également des problèmes à résoudre. McPhy Energy, une société française, développe le premier produit industriel, à base d’hydrate de magnésium, déjà vendu à certains clients importants tels que Iwatani et ENEL.

Adsorption

Une troisième approche consiste à adsorber de l’hydrogène moléculaire à la surface d’un matériau de stockage solide. Contrairement aux hydrures mentionnés ci-dessus, l’hydrogène ne se dissocie pas / ne se recombine pas lors du chargement / déchargement du système de stockage et ne souffre donc pas des limites cinétiques de nombreux systèmes de stockage d’hydrures. Des densités d’hydrogène similaires à l’hydrogène liquéfié peuvent être obtenues avec des matériaux adsorbants appropriés. Certains adsorbants suggérés comprennent le charbon actif, les charbons nanostructurés (y compris les NTC), les MOF et l’hydrate de clathrate d’hydrogène.

Stockage souterrain d’hydrogène

Le stockage souterrain d’hydrogène est la pratique du stockage de l’hydrogène dans des cavernes souterraines, des dômes de sel et des champs de pétrole et de gaz épuisés. ICI stocke de grandes quantités d’hydrogène gazeux dans des cavernes souterraines depuis de nombreuses années sans aucune difficulté. Le stockage souterrain de grandes quantités d’hydrogène liquide peut servir de stockage d’énergie sur le réseau. L’efficacité aller-retour est d’environ 40% (contre 75 à 80% pour l’hydroélectricité pompée (PHES)) et son coût est légèrement supérieur à celui de l’hydroélectricité pompée. Une autre étude, citée dans un document de travail européen, a révélé que pour le stockage à grande échelle, l’option la moins chère est l’hydrogène à 140 € / MWh pour 2 000 heures de stockage dans un électrolyseur, une cavité de sel et une centrale à cycle combiné. Le projet européen Hyunder a indiqué en 2013 que pour le stockage de l’énergie éolienne et solaire, 85 cavernes supplémentaires sont nécessaires car elles ne peuvent pas être couvertes par les systèmes PHES et CAES. Une étude de cas allemande sur le stockage de l’hydrogène dans des cavernes de sel a révélé que si l’excédent de puissance allemand (7% de la production totale d’énergie renouvelable variable d’ici 2025 et 20% d’ici 2050) était converti en hydrogène et stocké sous terre, ces quantités nécessiteraient quelque 15 cavernes. 500 000 mètres cubes chacun d’ici 2025 et environ 60 cavernes d’ici 2050 – ce qui correspond à environ un tiers du nombre de cavernes souterraines à gaz actuellement exploitées en Allemagne. Aux États-Unis, Sandia Labs mène des recherches sur le stockage de l’hydrogène dans les champs de pétrole et de gaz épuisés, qui pourraient facilement absorber de grandes quantités d’hydrogène produit à partir de sources renouvelables, car il existe environ 2,7 millions de puits épuisés.

Puissance au gaz

L’alimentation au gaz est une technologie qui convertit l’énergie électrique en un combustible gazeux. Il existe deux méthodes, la première consiste à utiliser l’électricité pour séparer l’eau et à injecter l’hydrogène résultant dans le réseau de gaz naturel. La deuxième méthode (moins efficace) est utilisée pour convertir le dioxyde de carbone et l’eau en méthane (voir gaz naturel) par électrolyse et réaction de Sabatier. La puissance excédentaire ou hors pointe générée par les éoliennes ou les panneaux solaires est ensuite utilisée pour l’équilibrage de la charge dans le réseau électrique. Utilisation du système de gaz naturel existant pour l’hydrogène Le fabricant de piles à combustible Hydrogenics et le distributeur de gaz naturel Enbridge se sont associés pour développer un tel système d’alimentation au gaz au Canada.

Stockage de pipeline

Un réseau de gaz naturel peut être utilisé pour le stockage de l’hydrogène. Avant de passer au gaz naturel, les réseaux de gaz allemands étaient exploités avec des gaz de ville, essentiellement composés d’hydrogène. La capacité de stockage du réseau allemand de gaz naturel est supérieure à 200 000 GW • h, ce qui suffit pour plusieurs mois de besoin en énergie. À titre de comparaison, la capacité de toutes les centrales de stockage à pompage allemandes n’est que d’environ 40 GW • h. Le transport d’énergie à travers un réseau de gaz se fait avec beaucoup moins de pertes (<0,1%) que dans un réseau électrique (8%). L’utilisation des gazoducs existants pour l’hydrogène a été étudiée par NaturalHy

Infrastructure

L’infrastructure hydrogène comprendrait principalement le transport industriel par canalisation d’hydrogène et des stations-service équipées d’hydrogène, comme sur une autoroute de l’hydrogène. Les stations d'hydrogène qui n'étaient pas situées à proximité d'un pipeline d'hydrogène seraient alimentées via des réservoirs d'hydrogène, des remorques à tubes d'hydrogène comprimées, des remorques à hydrogène liquide, des camions-citernes à hydrogène liquide ou une production dédiée sur site.

En raison de la fragilisation de l'acier par l'hydrogène et de la corrosion, les conduites de gaz naturel nécessitent des revêtements internes ou un remplacement pour acheminer l'hydrogène. Les techniques sont bien connues; Il existe actuellement plus de 700 miles de gazoducs aux États-Unis. Bien que coûteux, les pipelines sont le moyen le moins coûteux de transporter l’hydrogène. La tuyauterie à hydrogène gazeux est courante dans les grandes raffineries de pétrole, car l’hydrogène est utilisé pour hydrocrapper des carburants à partir de pétrole brut.

La tuyauterie d’hydrogène peut en principe être évitée dans les systèmes distribués de production d’hydrogène, où l’hydrogène est systématiquement fabriqué sur site à l’aide de générateurs de moyenne ou petite taille produisant suffisamment d’hydrogène pour une utilisation personnelle ou peut-être dans un quartier. En fin de compte, une combinaison d'options pour la distribution de l'hydrogène peut réussir.

Alors que des millions de tonnes d'hydrogène élémentaire sont distribuées chaque année dans le monde de différentes manières, apporter de l'hydrogène à des consommateurs individuels nécessiterait une évolution de l'infrastructure de carburant. Par exemple, selon GM, 70% de la population américaine vit à proximité d'une installation de production d'hydrogène, mais le public n'a guère accès à cet hydrogène. La même étude montre cependant que la construction systématique de l'infrastructure est beaucoup plus faisable et abordable que la plupart des gens ne le pensent. Par exemple, un article a noté que les stations d'hydrogène pourraient être installées tous les 10 km dans le métro de Los Angeles et sur les autoroutes reliant Los Angeles aux villes voisines telles que Palm Springs, Las Vegas, San Diego et Santa Barbara, moyennant le coût d'un Starbuck's. latte pour chacun des 15 millions d’habitants de ces régions.

Un compromis clé: production centralisée ou distribuée

Dans une future économie à part entière d’hydrogène, les sources d’énergie primaires et les matières premières serviraient à produire de l’hydrogène gazeux sous forme d’énergie emmagasinée destinée à être utilisée dans divers secteurs de l’économie. La production d'hydrogène à partir de sources d'énergie primaires autres que le charbon, le pétrole et le gaz naturel entraînerait une production plus faible de gaz à effet de serre, caractéristique de la combustion de ces ressources énergétiques fossiles.

L'une des caractéristiques essentielles d'une économie de l'hydrogène serait que, dans les applications mobiles (principalement le transport de véhicules), la production et l'utilisation d'énergie pourraient être découplées. La source d'énergie primaire n'aurait plus besoin de voyager avec le véhicule, comme c'est le cas actuellement avec les hydrocarbures. Au lieu que les tuyaux d'échappement créent des émissions dispersées, l'énergie (et la pollution) pourrait être générée à partir de sources ponctuelles telles que des installations centralisées à grande échelle et plus efficaces. Cela permettrait la possibilité de technologies telles que la séquestration du carbone, qui seraient autrement impossibles pour les applications mobiles. Alternativement, des systèmes de production d'énergie distribuée (tels que des sources d'énergie renouvelables à petite échelle) pourraient être utilisés, éventuellement associés à des stations d'hydrogène.

Outre la production d'énergie, la production d'hydrogène pourrait être centralisée, distribuée ou un mélange des deux. La production d'hydrogène dans les centrales à énergie primaire centralisées promet une efficacité accrue de la production d'hydrogène, mais des difficultés pour le transport d'hydrogène à grande distance et à longue distance (dues à des facteurs tels que les dommages causés par l'hydrogène et la facilité de diffusion de l'hydrogène à travers des matériaux solides) rendent attrayante la distribution d'énergie électrique dans un hydrogène. économie. Dans un tel scénario, de petites usines régionales ou même des stations-service locales pourraient générer de l'hydrogène en utilisant l'énergie fournie par le réseau de distribution électrique. Bien que l'efficacité de la production d'hydrogène soit probablement inférieure à celle de la production centralisée d'hydrogène, des pertes dans le transport de l'hydrogène pourraient rendre un tel système plus efficace en termes d'énergie primaire utilisée par kilogramme d'hydrogène fourni à l'utilisateur final.

L’équilibre approprié entre la distribution de l’hydrogène et la distribution électrique sur de longues distances est l’une des principales questions qui se pose à propos de l’économie de l’hydrogène.

Encore une fois, les dilemmes des sources de production et du transport de l’hydrogène peuvent maintenant être surmontés en utilisant la production sur site (maison, entreprise ou station-service) d’hydrogène à partir de sources renouvelables hors réseau.

Électrolyse distribuée

L'électrolyse distribuée permettrait d'éviter les problèmes de distribution d'hydrogène en distribuant plutôt de l'électricité. Il utiliserait les réseaux électriques existants pour acheminer l'électricité vers de petits électrolyseurs sur site situés dans des stations-service. Cependant, la comptabilisation de l'énergie utilisée pour produire les pertes d'électricité et de transport réduirait l'efficacité globale.

Les centrales à cycle combiné au gaz naturel, qui représentent la quasi-totalité des constructions de nouvelles centrales électriques aux États-Unis, produisent de l’électricité à un rendement de 60% ou plus. Une demande accrue d'électricité, due aux voitures à hydrogène ou à une autre demande, aurait un impact marginal sur l'ajout de nouvelles centrales à cycle combiné. Sur cette base, la production distribuée d'hydrogène aurait un rendement d'environ 40%. Toutefois, si l'impact marginal se réfère au réseau électrique actuel, avec une efficacité d'environ 40% en raison de son mélange de combustibles et de méthodes de conversion, l'efficacité de la production décentralisée d'hydrogène serait d'environ 25%.

La production distribuée d'hydrogène de cette manière devrait générer des émissions de polluants et de dioxyde de carbone dans l'air à différents points de la chaîne d'approvisionnement, par exemple l'électrolyse, le transport et le stockage. Les externalités telles que la pollution doivent être mises en balance avec les avantages potentiels d’une économie de l’hydrogène.

Utilisation énergétique de l'hydrogène

L'élément le plus important dans l'utilisation de l'hydrogène est la pile à combustible. Il convertit l'énergie contenue dans l'hydrogène en chaleur et en électricité.

Utiliser dans la maison

Dans la production d'électricité domestique par la pile à combustible, on peut réaliser, comme dans l'équipement de cogénération, une cogénération, ce qui augmente l'efficacité globale. Étant donné que ce mode de fonctionnement est axé sur la production de chaleur, ces systèmes sont contrôlés en fonction des besoins en chaleur, le courant électrique généré étant injecté dans le réseau public.

Vaillant a mis au point un appareil de chauffage à pile à combustible pouvant également fonctionner au gaz naturel via un reformeur.

Le rendement théoriquement réalisable lié à la valeur calorifique est d’env. 83%. Si le rendement, comme dans le cas des centrales thermiques et des moteurs à combustion interne, est généralement basé sur la valeur calorifique, il en résulte un rendement maximal théorique d’env. 98%. Selon le type de pile à combustible, l'efficacité du système varie entre 40% et 65%, bien qu'il ne soit pas clair s'il s'agit de valeur calorifique ou de valeurs calorifiques.

Utiliser dans le trafic

Un véhicule à hydrogène a i. A. un réservoir sous pression (par exemple 700 bars) pouvant être ravitaillé en carburant dans une station de ravitaillement en hydrogène. En tant que méthodes de génération de force, un moteur à combustion interne largement conventionnel est possible, similaire à la conduite au gaz naturel, ou une "combustion à froid" dans une pile à combustible. Dans le véhicule à pile à combustible, l'énergie électrique est générée par la pile à combustible, qui entraîne un moteur électrique.

Moteur à combustion interne

En tant que gaz combustible, l'hydrogène peut être brûlé dans un moteur à combustion interne largement conventionnel ("moteur à combustion à hydrogène"), similaire aux véhicules fonctionnant au gaz naturel, à l'énergie de rotation mécanique (par exemple, dans la BMW Hydrogen 7).

Pile à combustible

Dans le véhicule à pile à combustible, l'énergie électrique est générée par la pile à combustible, qui entraîne un moteur électrique.

La technologie de l'hydrogène est également testée dans les bus. La génération actuelle de bus à hydrogène (2009) atteint une autonomie d'environ 250 km avec 35 kg d'hydrogène.

Les voitures à piles à combustible sont beaucoup plus chères que les voitures électriques. Selon Fritz Henderson (PDG de General Motors), un tel véhicule coûtera environ 400 000 $ (à partir de 2009). Les constructeurs automobiles Toyota, Nissan, Mercedes-Benz et Honda auraient considérablement réduit les coûts de production des véhicules à hydrogène. (La Toyota Mirai, par exemple, est disponible en Allemagne pour un peu moins de 80 000 €.) Toyota produit des voitures H 2 en petites séries et se positionne fortement sur la pile à combustible.

Avec la Mercedes Classe B F-Cell et deux véhicules de pré-production du véhicule électrique à pile à combustible Hyundai ix35, une autonomie de 500 km a été atteinte à une vitesse maximale de 80 km / h. Afin de démontrer l'adéquation à l'utilisation quotidienne de l'entraînement à l'hydrogène, Daimler a mené à bien une "circumnavigation" du monde avec plusieurs véhicules à pile à combustible de classe B. 200 véhicules de ce type ont été livrés aux clients en 2010.

Il y a maintenant des bus, z. Par exemple, l'hybride Citaro FuelCELL Mercedes-Benz de différents fabricants utilisant des piles à combustible.

De plus, avec la technologie d'Hydrail depuis 2005, les véhicules ferroviaires ont été intégrés dans la perspective de l'économie de l'hydrogène. Une des premières entreprises de la société japonaise East Railroad Company à prendre pour tester une locomotive hybride en exploitation. Fin 2017, 14 trains à propulsion par pile à combustible ont été commandés au constructeur Alstom en Basse-Saxe.

Les chemins de fer fédéraux suisses (CFF) introduisent des piles à combustible à hydrogène dans leurs minibars roulants depuis le printemps 2014 afin de disposer de suffisamment d'énergie pour alimenter la machine à expresso intégrée sur la route, qui peut désormais également proposer un cappuccino aux passagers. Les accumulateurs habituels utilisés jusqu'à présent auraient été trop lourds pour cette tâche énergivore.

Sécurité hydrogène

L’hydrogène a l’une des plus vastes gammes de mélanges d’explosifs et d’allumage à air de tous les gaz, à quelques exceptions près, comme l’acétylène, le silane et l’oxyde d’éthylène. Cela signifie que quelle que soit la proportion de mélange air / hydrogène, une fuite d'hydrogène entraînera probablement une explosion, et non une simple flamme, lorsqu'une flamme ou une étincelle enflammera le mélange. Cela rend l'utilisation de l'hydrogène particulièrement dangereuse dans des zones fermées telles que des tunnels ou des parkings souterrains. Les flammes pures hydrogène-oxygène brûlent dans la gamme de couleurs ultraviolettes et sont presque invisibles à l'œil nu; un détecteur de flamme est donc nécessaire pour détecter si une fuite d'hydrogène se brûle. L'hydrogène est inodore et les fuites ne peuvent pas être détectées par les odeurs.

Les codes et les normes pour l’hydrogène sont des codes et des normes pour les véhicules à pile à combustible à hydrogène, les applications de pile à combustible fixes et les applications de pile à combustible portables.Il existe des codes et des normes pour la manipulation et le stockage en toute sécurité de l'hydrogène, par exemple la norme pour l'installation de systèmes d'alimentation à piles à combustible fixes de la National Fire Protection Association.

Les codes et les normes ont été maintes fois identifiés comme un obstacle institutionnel majeur au déploiement des technologies de l'hydrogène et au développement d'une économie de l'hydrogène. Pour permettre la commercialisation de l'hydrogène dans les produits de consommation, de nouveaux codes et équipements de construction modèles ainsi que d'autres normes techniques sont élaborés et reconnus par les gouvernements fédéral, provinciaux et locaux.

L'une des mesures prévues dans la feuille de route consiste à mettre en œuvre des normes de sécurité plus strictes, telles que la détection précoce des fuites avec des capteurs d'hydrogène. Le Programme canadien de sécurité de l'hydrogène a conclu que l'alimentation en hydrogène est aussi sûre ou plus sûre que celle en gaz naturel comprimé (GNC). La Commission européenne a financé le premier programme d'enseignement supérieur au monde en ingénierie de la sécurité de l'hydrogène à l'université d'Ulster. On s'attend à ce que le grand public puisse utiliser les technologies de l'hydrogène dans la vie quotidienne avec au moins le même niveau de sécurité et de confort que les combustibles fossiles actuels.