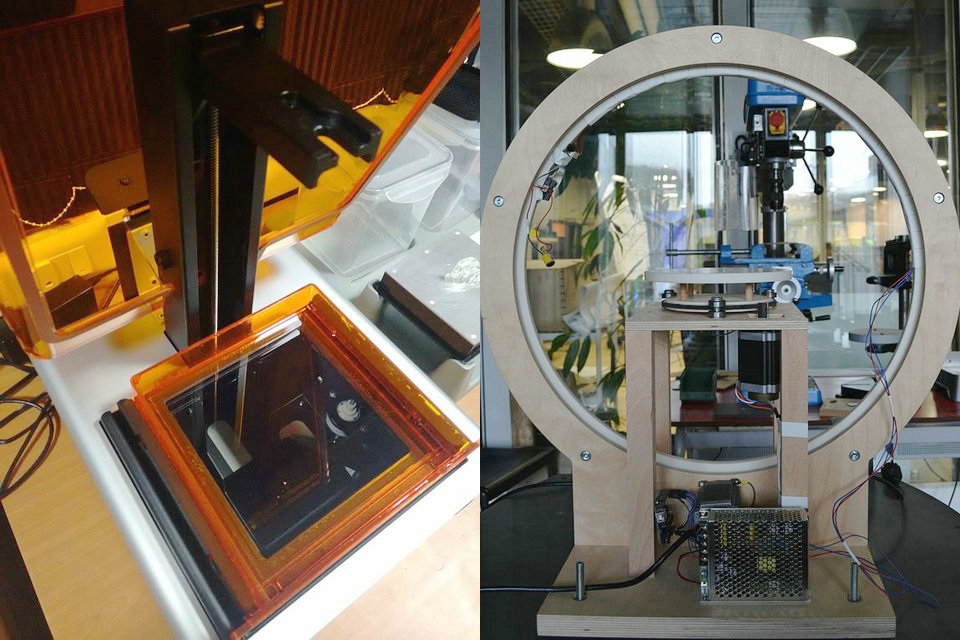

Dans la conception pour la fabrication additive (DFAM), il existe à la fois des thèmes généraux (qui s’appliquent à de nombreux processus de fabrication additive) et des optimisations spécifiques à un processus AM donné. On décrit ici l’analyse DFM pour la stéréolithographie, dans laquelle des considérations de conception pour la fabricabilité (DFM) sont appliquées lors de la conception d’une pièce (ou d’un assemblage) à fabriquer par le processus de stéréolithographie (SLA). En SLA, les pièces sont construites à partir d’une résine liquide photodurcissable qui durcit lorsqu’elle est exposée à un faisceau laser qui balaye la surface de la résine (photopolymérisation). Les résines contenant de l’acrylate, de l’époxy et de l’uréthane sont généralement utilisées. Les pièces complexes et les assemblages peuvent être fabriqués directement en une seule fois, dans une plus grande mesure que dans les formes de fabrication antérieures telles que le moulage, le formage, la fabrication du métal et l’usinage. La réalisation d’un tel processus homogène nécessite que le concepteur tienne compte de la fabricabilité de la pièce (ou de l’assemblage) par le processus. Dans tout processus de conception de produit, les considérations de DFM sont importantes pour réduire les itérations, le temps et le gaspillage de matériel.

Défis en stéréolithographie

Matériel

Le coût excessif des matériaux spécifiques à l’installation et le manque de support pour les résines tierces constituent un défi majeur avec le processus SLA: Le choix du matériau (processus de conception) est limité par la résine supportée. Par conséquent, les propriétés mécaniques sont également fixées. Lors de la réduction sélective des dimensions afin de faire face aux contraintes attendues, le post-durcissement est effectué par un traitement ultérieur à la lumière UV et à la chaleur. Bien que avantageux pour les propriétés mécaniques, la polymérisation supplémentaire et la réticulation peuvent entraîner un retrait, une déformation et des contraintes thermiques résiduelles. Par conséquent, la pièce doit être conçue au stade «vert», c’est-à-dire au stade de prétraitement.

Configuration et processus

Le processus SLA est un processus de fabrication additive. Par conséquent, les considérations de conception telles que l’orientation, la latitude du processus, les structures de support, etc. doivent être prises en compte. L’orientation affecte les structures de support, le temps de fabrication, la qualité et le coût des pièces. Les structures complexes peuvent ne pas réussir à fabriquer correctement en raison d’une orientation non possible entraînant des contraintes indésirables. C’est à ce moment que les directives DFM peuvent être appliquées. La faisabilité de la conception pour la stéréolithographie peut être validée par analyse ainsi que sur la base de simulations et / ou de directives

Considérations de DFM basées sur des règles

Les considérations basées sur les règles dans DFM font référence à certains critères que la pièce doit respecter afin d’éviter les défaillances lors de la fabrication. Compte tenu de la technique de fabrication couche par couche suivie par le processus, la complexité globale de la pièce n’est pas limitée. Mais certaines règles ont été élaborées grâce à l’expérience du développeur imprimeur / du monde universitaire, qui doivent être suivies pour garantir que les fonctionnalités individuelles qui composent la pièce se situent dans certaines « limites de faisabilité ».

Contraintes de l’imprimante

Les contraintes / limitations dans la fabrication de SLA proviennent de la précision de l’imprimante, de l’épaisseur de la couche, de la vitesse de séchage, de la vitesse d’impression, etc. Plusieurs contraintes de l’imprimante doivent être prises en compte lors de la conception, telles que:

Épaisseur minimale de la paroi (prise en charge et non prise en charge): l’épaisseur de la paroi dans les géométries est limitée par la résolution de la résine. Les murs supportés ont des extrémités connectées à d’autres murs. En dessous d’une limite d’épaisseur, de tels murs peuvent se déformer lors du pelage. Les murs non supportés sont encore plus susceptibles de se détacher, c’est pourquoi une limite plus élevée s’applique à un tel cas.

Surplomb (longueur maximale non prise en charge et angle non pris en charge minimum): les surplombs sont des entités géométriques qui ne sont pas prises en charge de manière inhérente dans la pièce. Celles-ci doivent être soutenues par des structures de soutien. Il y a une limite maximale lorsque les structures ne sont pas fournies. Ceci est pour réduire la flexion sous le poids propre. Des angles trop peu profonds donnent une longueur plus longue non supportée (projetée). Par conséquent, une limite minimale à cela.

Portée maximale du pont: Pour éviter l’affaissement des structures en forme de poutre qui ne sont supportées qu’aux extrémités, la longueur maximale de la portée de ces structures doit être limitée. Lorsque cela n’est pas possible, la largeur doit être augmentée pour permettre une compensation.

Diamètre vertical minimum du pilier: Ceci permet d’assurer que l’élancement soit supérieur à une limite à laquelle l’élément devient ondulé.

Dimensions minimales des rainures et des détails en relief: Les rainures sont imprimées et les caractéristiques de relief en relief peu profondes sur la surface de la pièce. Les fonctionnalités imprimées avec des dimensions inférieures aux limites sont méconnaissables.

Distance minimale entre les géométries: Cela permet d’éviter la fusion des pièces.

Diamètre minimum du trou et rayon de courbure: Les petites courbures non réalisables par les dimensions d’impression peuvent se fermer ou se lisser / fusionner.

Diamètres nominaux des volumes internes minimaux: Les volumes trop petits peuvent se remplir.

Structures de soutien

Un point a besoin d’aide si:

C’est la fin du support moins les bords

Si la longueur du porte-à-faux est supérieure à une valeur critique

C’est au centre géométrique de support moins plan

Lors de l’impression, les structures de support font partie intégrante de la conception; par conséquent, leurs limitations et leurs avantages sont pris en compte lors de la conception. Les principales considérations comprennent:

Support géométrie d’angle peu profonde: des angles peu profonds peuvent entraîner un durcissement incorrect de la résine (problèmes de résistance structurelle) à moins que des supports ne soient fournis de manière uniforme. Généralement, au-delà d’un certain angle (généralement autour de 45 degrés), la surface ne nécessite aucun support.

Surplomb de la base: augmenter l’épaisseur de la section à la base pour éviter les déchirures. Évitez les transitions brusques à la base du porte-à-faux.

Dépollution de la poche d’air: Sans supports, l’impression de pièces présentant une surface plane et des trous dans la géométrie peut créer des bulles d’air. Au fur et à mesure de l’impression de la pièce, ces poches d’air peuvent provoquer des vides dans le modèle. Les structures de support, dans ce cas, créent des voies par lesquelles les bulles d’air peuvent s’échapper.

Compatibilité structure: À prendre en charge Prend en charge la compatibilité pour la surface de volume interne.

Orientation des fonctionnalités: Orientez-vous pour vous assurer que les porte-à-faux sont bien supportés.

Orientation de dépôt partiel

L’orientation des pièces est une décision cruciale dans l’analyse par DFM pour le processus SLA. Le temps de construction, la qualité de la surface, le volume / le nombre de structures de support, etc. en dépendent. Dans de nombreux cas, il est également possible de résoudre les problèmes de fabricabilité simplement en réorientant la pièce. Par exemple, une géométrie en surplomb avec un angle faible peut être orientée pour assurer des angles raides. Par conséquent, les principales considérations comprennent:

Amélioration de l’état de surface: orientez la pièce de manière à éliminer toute caractéristique des surfaces critiques. Du point de vue algorithmique, une surface de forme libre est décomposée en une combinaison de diverses surfaces planes et un poids est calculé / attribué à chacune d’elles. Le total des poids est minimisé pour une meilleure finition de surface.

Réduction du temps de construction: une estimation approximative du temps de construction est effectuée à l’aide du découpage en tranches. Le temps de construction est proportionnel à la somme des surfaces de chaque tranche. (Peut être approché en hauteur de la pièce)

Optimisation de la structure de support: La zone prise en charge varie selon l’orientation. Dans certaines orientations, il est possible de réduire la zone de support.

Décollement facile: une réorientation telle que la surface projetée des couches varie progressivement facilite le décollement de la couche durcie pendant l’impression. L’orientation facilite également le retrait des structures de soutien à un stade ultérieur.

Considérations de DFM basées sur un plan

Les considérations basées sur le plan dans DFM font référence à des critères résultant du plan de processus. Celles-ci doivent être respectées afin d’éviter les défaillances lors de la fabrication d’une pièce qui peut satisfaire aux critères basés sur des règles, mais peut rencontrer certaines difficultés de fabrication en raison de la séquence dans laquelle les caractéristiques sont produites.

Couture géométrique

Modification de certaines caractéristiques géométriques non critiques d’une pièce afin de réduire les coûts et le temps de fabrication et de produire des prototypes fonctionnels imitant le comportement des pièces de production.

Geometric Tailoring fait le lien entre les différences de propriétés des matériaux et les différences de processus décrites ci-dessus. Les problèmes de fonctionnalité et de fabricabilité sont résolus. Les problèmes de fonctionnalité sont résolus par une « adaptation » des dimensions de la pièce afin de compenser les anomalies de comportement de contrainte et de déviation. Les problèmes de fabricabilité sont résolus par l’identification d’attributs géométriques difficiles à fabriquer (approche utilisée dans la plupart des manuels DFM) ou par des simulations de processus de fabrication. Pour les pièces produites par RP (comme dans SLA), les formulations de problème sont appelées MPGT (MPGT) / RP. Premièrement, le concepteur spécifie des informations telles que: le modèle CAO paramétrique de la pièce; contraintes et objectifs concernant les caractéristiques fonctionnelles, géométriques, de coût et de temps; modèles d’analyse de ces contraintes et objectifs; valeurs cibles des objectifs; et les préférences pour les objectifs. Le problème DFM est ensuite formulé lorsque le concepteur remplit le modèle MPGT avec ces informations et l’envoie au fabricant, qui renseigne les informations «pertinentes pour la fabrication» restantes. Avec la formulation achevée, le fabricant est maintenant en mesure de résoudre le problème du DFM en effectuant une GT de la conception de la pièce. Par conséquent, le MPGT sert d’interface numérique entre le concepteur et le fabricant. Diverses stratégies de planification de processus (PP) ont été développées pour une adaptation géométrique au processus de niveau de service.

Cadres DFM

Les contraintes imposées par le processus de fabrication sont mappées sur la conception. Cela aide à identifier les problèmes de DFM tout en explorant les plans de processus en agissant comme une méthode de récupération. Divers cadres DFM sont développés dans la littérature. Ces cadres aident dans diverses étapes de prise de décision telles que:

Ajustement du produit au processus: en prenant en compte les problèmes de fabrication lors de la phase de conception, vous pouvez déterminer si le processus de contrat de niveau de service est le bon choix. Le prototypage rapide peut être effectué de différentes manières. La préoccupation habituelle est le coût du processus et la disponibilité. Grâce à cette structure DFM, le concepteur peut apporter les modifications de conception nécessaires pour faciliter la fabricabilité des composants dans les processus de contrat de niveau de service. Ce cadre garantit donc que le produit est adapté au plan de fabrication.

Reconnaissance des fonctionnalités: Cette opération est réalisée via des tâches de planification de processus intégrées dans des logiciels de CAO / FAO commerciaux. Cela peut inclure des simulations du processus de fabrication pour avoir une idée des difficultés possibles dans un environnement de fabrication virtuel. De tels outils intégrés sont en phase de développement.

Considérations sur les fonctionnalités: dans certains cas, les assemblages sont imprimés directement au lieu d’imprimer et d’assembler les pièces séparément. Dans de tels cas, un phénomène tel que l’écoulement de la résine peut affecter considérablement la fonctionnalité, ce qui peut ne pas être résolu par une analyse basée uniquement sur des règles. En fait, l’analyse basée sur les règles vise uniquement à garantir les limites de la conception, mais la fabricabilité des dimensions de la pièce finale doit être vérifiée par le biais d’un examen basé sur un plan. Des recherches considérables ont été menées dans ce domaine depuis la dernière décennie. Les frameworks DFM sont en cours de développement et intégrés dans des packages.