La conception pour la fabrication additive (DfAM ou DFAM) est une conception pour la fabricabilité telle qu’elle est appliquée à la fabrication additive (AM). Il s’agit d’un type général de méthodes ou d’outils de conception permettant d’optimiser les performances fonctionnelles et / ou d’autres considérations de cycle de vie de produit telles que la fabricabilité, la fiabilité et le coût, en fonction des possibilités offertes par les technologies de fabrication additive.

Ce concept émerge grâce à l’énorme liberté de conception offerte par les technologies AM. Pour tirer pleinement parti des fonctionnalités uniques des processus AM, des méthodes ou des outils DFAM sont nécessaires. Les méthodes ou outils DFAM typiques incluent l’optimisation de la topologie, la conception de structures multi-échelles (structures en treillis ou cellulaires), la conception multi-matériaux, la personnalisation en masse, la consolidation de pièces et d’autres méthodes de conception utilisant des fonctionnalités activées par AM.

La DFAM n’est pas toujours séparée du DFM plus large, car la fabrication de nombreux objets peut impliquer des étapes à la fois additives et soustractives. Néanmoins, le nom « DFAM » a une valeur, car il attire l’attention sur le fait que la commercialisation de la matière active dans des rôles de production ne consiste pas uniquement à déterminer comment passer des pièces existantes de soustractives à additives. Il s’agit plutôt de redéfinir des objets entiers (assemblages, sous-systèmes) compte tenu de la nouvelle disponibilité de la technologie avancée évoluée. En d’autres termes, il s’agit de les redéfinir, car leur conception tout entière – y compris même comment, pourquoi et à quels endroits ils étaient divisés à l’origine – a été conçue dans le contexte d’un monde où la technologie avancée n’existait pas encore. Ainsi, au lieu de simplement modifier une conception de pièce existante pour permettre une fabrication additive, la DFAM à part entière implique des choses telles que la réinvention de l’objet global de manière à ce qu’il y ait moins de pièces ou un nouvel ensemble de pièces avec des limites et des connexions sensiblement différentes. L’objet peut ainsi ne plus être un assemblage, ou peut-être un assemblage comportant beaucoup moins de pièces. De nombreux exemples d’impact pratique aussi profond de DFAM ont émergé au cours des années 2010, alors que AM élargit considérablement sa commercialisation. Par exemple, en 2017, GE Aviation a révélé qu’elle avait utilisé DFAM pour créer un moteur d’hélicoptère de 16 pièces au lieu de 900, ce qui pouvait avoir un impact important sur la réduction de la complexité des chaînes d’approvisionnement. C’est cet aspect radical de la réflexion qui a conduit à des thèmes tels que « La DFAM nécessite une » perturbation au niveau de l’entreprise « ». En d’autres termes, l’innovation de rupture permise par AM peut logiquement s’étendre à l’ensemble de l’entreprise et de sa chaîne d’approvisionnement, en plus de modifier la disposition dans l’atelier de fabrication.

DFAM implique à la fois des thèmes généraux (qui s’appliquent à de nombreux processus AM) et des optimisations spécifiques à un processus AM particulier. Par exemple, l’analyse DFM pour la stéréolithographie maximise la DFAM pour cette modalité.

Contexte

La fabrication additive est définie comme un processus d’assemblage de matériaux, selon lequel un produit peut être directement fabriqué à partir de son modèle 3D, généralement couche après couche. Comparés aux technologies de fabrication traditionnelles telles que l’usinage ou le moulage à commande numérique par ordinateur, les processus AM possèdent plusieurs fonctionnalités uniques. Il permet la fabrication de pièces de forme complexe ainsi que la distribution de matériaux complexes. Ces capacités uniques élargissent considérablement la liberté de conception des concepteurs. Cependant, ils apportent également un grand défi. Les règles ou directives de conception traditionnelle pour la fabrication (DFM) sont profondément ancrées dans l’esprit des concepteurs et les contraignent gravement à améliorer encore les performances fonctionnelles des produits en tirant parti des capacités uniques apportées par les processus AM. De plus, les outils de CAO traditionnels basés sur des fonctionnalités sont également difficiles à gérer avec une géométrie irrégulière pour améliorer les performances fonctionnelles. Pour résoudre ces problèmes, des méthodes ou des outils de conception sont nécessaires pour aider les concepteurs à tirer pleinement parti de la liberté de conception offerte par les processus AM. Ces méthodes ou outils de conception peuvent être classés dans la catégorie Conception pour la fabrication additive.

Les méthodes

Optimisation de la topologie

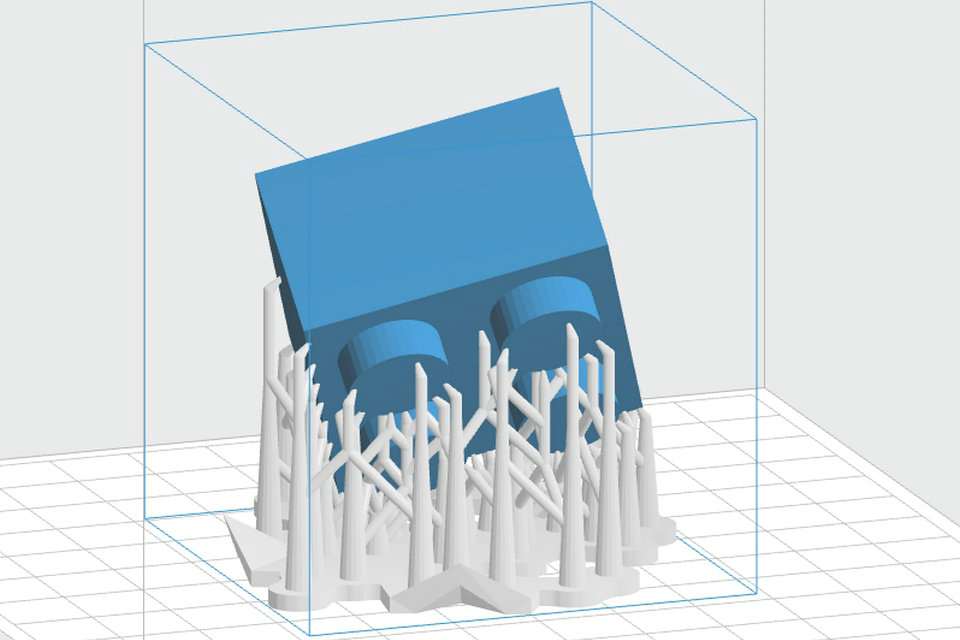

L’optimisation de la topologie est un type de technique d’optimisation structurelle permettant d’optimiser la disposition des matériaux dans un espace de conception donné. Comparée à d’autres techniques d’optimisation structurelle typiques, telles que l’optimisation de la taille ou de la forme, l’optimisation de la topologie peut mettre à jour à la fois la forme et la topologie d’une pièce. Cependant, les formes complexes optimisées issues de l’optimisation de la topologie constituent toujours un casse-tête pour les processus de fabrication traditionnels tels que l’usinage CNC. Pour résoudre ce problème, des processus de fabrication additive peuvent être appliqués pour fabriquer le résultat d’optimisation de la topologie. Toutefois, il convient de noter que certaines contraintes de fabrication, telles que la taille minimale de la fonctionnalité, doivent également être prises en compte lors du processus d’optimisation de la topologie. Étant donné que l’optimisation de la topologie peut aider les concepteurs à obtenir une géométrie complexe optimale pour la fabrication additive, cette technique peut être considérée comme l’une des méthodes DFAM.

Conception de structure multi-échelle

Grâce aux capacités uniques des processus AM, il est possible de réaliser des pièces aux complexités multi-échelles. Cela offre aux concepteurs une grande liberté de conception pour utiliser les structures cellulaires ou les structures de réseau sur des micro ou méso échelles pour les propriétés préférées. Par exemple, dans le domaine de l’aérospatiale, les structures en treillis fabriquées selon le procédé AM peuvent être utilisées pour réduire le poids. Dans le domaine biomédical, le bio-implant constitué de structures en treillis ou cellulaires peut améliorer l’ostéointégration.

Conception multi-matériaux

Les pièces avec une distribution de matériaux multi-matériaux ou complexes peuvent être obtenues par des processus de fabrication additifs. Pour aider les concepteurs à tirer parti de cet avantage, plusieurs méthodes de conception et de simulation ont été proposées pour prendre en charge la conception d’une pièce avec plusieurs matériaux ou matériaux classés de manière fonctionnelle. Ces méthodes de conception représentent également un défi pour les systèmes de CAO traditionnels. La plupart d’entre eux ne peuvent désormais traiter que des matériaux homogènes.

Conception pour la personnalisation de masse

Étant donné que la fabrication additive peut directement fabriquer des pièces à partir du modèle numérique du produit, elle réduit considérablement le coût et le délai de production de produits personnalisés. Ainsi, comment générer rapidement des pièces personnalisées devient un problème central pour la personnalisation de masse. Plusieurs méthodes de conception ont été proposées pour aider les concepteurs ou les utilisateurs à obtenir facilement le produit personnalisé. Ces méthodes ou outils peuvent également être considérés comme des méthodes DFAM.

Consolidation de pièces

En raison des contraintes imposées par les méthodes de fabrication traditionnelles, certains composants complexes sont généralement séparés en plusieurs parties, ce qui facilite leur fabrication et leur assemblage. Cette situation a été modifiée par l’utilisation de technologies de fabrication additive. Certaines études de cas ont été réalisées pour montrer que certaines pièces de la conception d’origine pouvaient être consolidées en une seule pièce complexe et fabriquées à l’aide de processus de fabrication additifs. Ce processus de refonte peut être appelé consolidation de pièces. Les recherches montrent que la consolidation des pièces réduira non seulement le nombre de pièces, mais peut également améliorer les performances fonctionnelles du produit. Les méthodes de conception permettant aux concepteurs de procéder à une consolidation partielle peuvent également être considérées comme un type de méthodes DFAM.