Un véhicule à air comprimé (CAV) est un mécanisme de transport alimenté par des réservoirs de gaz atmosphérique sous pression et propulsé par le dégagement et la détente du gaz dans un moteur pneumatique. Les CAV ont trouvé une application dans les torpilles, les locomotives utilisées pour creuser des tunnels et les premiers sous-marins prototypes. Les avantages environnementaux potentiels ont suscité l’intérêt du public pour les véhicules utilitaires légers en tant que voitures particulières, mais ils n’ont pas été compétitifs en raison de la faible densité énergétique de l’air comprimé et de l’inefficacité du processus de compression / expansion.

La propulsion à air comprimé peut également être incorporée dans des systèmes hybrides, tels que la propulsion électrique sur batterie. Ce type de système s’appelle une propulsion électrique hybride-pneumatique. De plus, le freinage par récupération peut également être utilisé avec ce système.

L’histoire

L’utilisation de l’air comprimé en tant que force motrice d’un véhicule remonte au développement des chemins de fer et des tramways à traction mécanique où, dans certaines situations, telles que les réseaux miniers et urbains, il était nécessaire d’éviter les risques d’incendie et de pollution inhérents à la locomotive à vapeur ordinaire.

Les premiers systèmes de Tomlinson (1820) aux États-Unis ou d’Andraud (1830) en France ont été défaillants, car l’air comprimé circulait dans un tuyau le long de la voie et la locomotive devait être équipée pour le supporter en permanence. (par un dispositif similaire aux catapultes des porte-avions) qui a provoqué des fuites et des performances médiocres.

Un nouveau système conçu par Antoine Andraud et Cyprien Tessie du Motay à Paris en 1840, où la locomotive était équipée d’un réservoir rempli à certains points du réseau, prouvait la faisabilité du système.

Les premières applications pratiques des véhicules ferroviaires à air comprimé remontent à la percée des tunnels ferroviaires (1872), en particulier celle du Gothard en Suisse, et à certaines expériences de tramway. Mais le refroidissement du cylindre du moteur par la dilatation de l’air comprimé a transformé l’humidité de l’air du moteur en cristaux de glace qui ont provoqué des obstructions.

C’est l’ingénieur Louis Mekarski qui a perfectionné le système, combinant de l’air comprimé et de l’eau surchauffée sous pression, et l’a rendu pleinement opérationnel pour équiper les réseaux de tramways. Il a d’abord été testé dans les tramways parisiens de 1876 à 1879 sur le réseau Tramways North.

Il a ensuite été utilisé sur plusieurs lignes du réseau Île-de-France: chemins de fer de Nogentan, tramway de Sèvres à Versailles, société de tramway de Saint-Maur-des-Fossés et sur le réseau parisien de la Compagnie générale des omnibus de 1894 à 1914.

À partir de 1879, l’ensemble du réseau de tramways nantais est progressivement doté de plus de 90 véhicules à air comprimé qui donnent satisfaction jusqu’en 1917. À partir de 1890, d’autres villes se dotent de tramways Mekarski comme Berne (1890), Vichy (1895), Aix-les-Lunes. Bains (1896), Saint-Quentin (1899) et La Rochelle (1901). Des locomotives Mekarski étaient également en service dans la partie parisienne de l’Arpajonnais pour le service « silencieux » des Halles de Paris de 1895 à 1901.

Un des projets de tramway à New York consistait à utiliser des locomotives à air comprimé et à eau surchauffée. Le moteur fonctionnait au freinage par récupération, rechargeant le réservoir d’air comprimé et chauffant le réservoir d’eau.

À partir de 1896, la HK Porter Company de Pittsburgh met sur le marché une locomotive à air comprimé inventée par Charles B. Hodges. Le moteur à double et triple détente (cylindres haute et basse pression) a été complété par un échangeur de chaleur atmosphérique. L’air comprimé refroidi par la première expansion était réchauffé par l’air ambiant, rendant inutile le dispositif à eau surchauffée et améliorant considérablement l’efficacité globale. Des milliers de locomotives Porter alimentaient des mines de charbon dans l’est des États-Unis jusqu’aux années 1930. D’autres fabricants du monde entier ont fabriqué des machines similaires pour les mines et les usines d’industries ne tolérant pas la fumée ni la poussière. La gamme a augmenté avec la possibilité de construire des réservoirs d’air à très haute pression (jusqu’à 250 bars). Ces machines ont fonctionné jusque dans les années 1950, avant d’être dépassées par le développement de moteurs à gaz à faibles émissions et d’accumulateurs électriques améliorés.

La mise en œuvre pour l’automobile a également fait l’objet de quelques réalisations. Moins polluant que le véhicule électrique (qui pollue par les composants de ses batteries), mais souffrant aussi d’une autonomie limitée, le concept semble oublié du monde « écologique » et ne profite pour le moment à aucun grand industriel pour sa promotion et sa son développement. Cependant, plusieurs entreprises travaillent sur l’application du moteur à air comprimé pour automobile.

Le 7 mai 2012, la société indienne Tata Motors, qui construit des véhicules très compacts et à faible coût, a annoncé qu’elle avait passé avec succès, en coopération avec la société MDI, des tests d’utilisation sur des prototypes et entamé une phase de mise en place du processus. de fabrication de ce véhicule.

Théorie

Selon la loi de Boyle,

Pour une masse fixe de gaz parfaits à une température fixe, la magnitude de la pression par la magnitude du volume résulte en une constante.

Robert Boyle et Edme Mariotte

Donc, sous une température identique:

la pression multipliée par le volume de gaz contenu dans un réservoir correspond à une constante;

la variation de la pression du gaz est inversement proportionnelle à son volume.

Si l’un des deux, soit la pression, soit le volume, est modifié, le facteur T peut donc être modifié. Ce qui nous amène aux concepts de la thermodynamique, la dilatation adiabatique de l’air comprimé.

Plus le changement de produit de pression et de volume est rapide et brutal, plus le gaz parvient à satisfaire cette constante en moins de temps et reflète une partie de cette conversion de température.

C’est la raison pour laquelle les méthodes d’utilisation de l’air comprimé dans un système expliquent pourquoi avec des moteurs à air comprimé à deux tendances principales, conceptuellement différentes:

Exploitation thermodynamique

Au moment de l’expansion rapide d’une grande quantité d’air comprimé, ce qui correspond à une diminution significative de la pression, il est physiquement impossible pour le gaz de récupérer son volume initial; la variation de température qui en résulte produit un refroidissement significatif, tandis que l’expansion du volume utile peut être limitée à environ 40% du volume théorique. Inversement, avec la compression, la réduction de volume implique généralement une augmentation de la température, entraînant à nouveau un volume total d’air comprimé inférieur à sa valeur théorique.

Les technologies exploitées par MDI, Energine et Quasiturbine nécessitent des flux relativement importants lorsqu’elles sont exploitées pour animer les moteurs, mais doivent nécessairement être contraintes par des limitations thermodynamiques.

Dynamique d’exploitation

Pour produire une poussée mécanique en évitant cet obstacle, ou au moins en réduisant ses effets, il est donc nécessaire de respecter certaines règles: pour permettre une expansion aussi lente que possible, c’est-à-dire en travaillant avec des courants faibles (mais ceci, bien sûr, signifie une contrepartie négative en ce qui concerne la limitation de la puissance du moteur), pour réguler les variations brusques de la pression quand il est trop important (par l’utilisation de réducteurs de pression et autres intermédiaires de décompression permis), pour maintenir, ainsi que la possible température constante du gaz, voire même augmenter les performances de la compression / détente d’un refroidissement / chauffage de l’utilitaire de l’air.

La technologie

Le moteur à air comprimé et les réservoirs à air comprimé sont des cas particuliers des systèmes pneumatiques, qui utilisent les principes de la thermodynamique des gaz compressibles présentés dans les articles correspondants.

Comparaison pneumatique, électrique et thermique

Par rapport au moteur électrique ou au moteur à combustion interne, le moteur pneumatique présente certains avantages mais aussi des faiblesses d’importance pour son adaptation au transport automobile:

En ce qui concerne l’accumulation d’énergie

le coût de fabrication du réservoir d’air comprimé est inférieur à celui d’un accumulateur électrique, mais supérieur à celui d’un réservoir de carburant;

un réservoir d’air composite est beaucoup moins lourd qu’un accumulateur électrique, mais plus qu’un réservoir de carburant;

la fabrication d’un réservoir d’air peut être coûteuse en énergie (fibre de carbone) mais n’inclut pas de métaux hautement polluants (contrairement à de nombreux types d’accumulateurs électriques);

le réservoir d’air comprimé s’use peu et peut supporter plus de 10 000 cycles de chargement et de déchargement, ce qui lui donne une durée de vie pratiquement illimitée;

le recyclage du réservoir d’air comprimé est plus facile que celui d’un accumulateur électrique;

pour une utilisation mobile, la masse d’air transportée diminue pendant l’utilisation du véhicule, tout comme pour le carburant, contrairement au poids de l’accumulateur électrique;

cependant, la teneur en énergie de l’air comprimé est faible; par exemple, un volume de 300 litres à 300 bars ne peut fournir qu’un maximum théorique de 14,3 kWh et, dans la pratique, ce chiffre est réduit à environ 7 kWh pour une expansion adiabatique, ce qui est proche du comportement de véritables moteurs pneumatiques;

la charge et la décharge d’un accumulateur électrique peuvent être réalisées avec un rendement énergétique proche de 90%, associé à un rendement d’un moteur électrique compris entre 90 et 96%, ce qui donne un rendement global d’environ 70%. à 75%;

la pression chute lorsque le réservoir d’air se vide, entraînant soit une baisse de la puissance disponible, soit une diminution du rendement si un régulateur est utilisé pour réguler la pression;

l’humidité de l’air comprimé doit être complètement éliminée pour empêcher la formation de glace pendant la détente dans le moteur: soit l’eau est éliminée avant la compression, soit l’air comprimé est chauffé pendant la détente, ce qui crée d’importantes pertes d’énergie supplémentaires;

la charge électrique est silencieuse alors que la compression de l’air ne l’est pas.

A propos du moteur

le moteur pneumatique peut fonctionner à basse vitesse (100 à 2000 tours par minute en fonction de la cylindrée);

il offre un couple important et presque constant sur la plage de régimes du moteur;

il pourrait fournir froid pour le véhicule; d’autre part, en l’absence de pertes de chaleur d’un moteur à combustion interne, il est nécessaire de fournir de la chaleur supplémentaire pour chauffer le véhicule;

Un moteur thermique conventionnel de même puissance (environ 7 kW) qu’un moteur à air comprimé est de taille et de poids comparables ou même inférieurs (voir Moteurs de propulsion pour modèles réduits, etc.).

Concernant la viabilité commerciale

les véhicules à air comprimé n’ont pas été commercialisés malgré plusieurs décennies de développement; en revanche, de nombreux constructeurs ont mis sur le marché différents modèles de véhicules électriques dont les ventes globales affichent une croissance soutenue;

les performances annoncées par les créateurs de véhicules à air comprimé n’ont jamais été vérifiées de manière indépendante et peuvent donc être mises en doute.

Comparés aux moteurs à combustion interne, les systèmes pneumatiques et électriques présentent l’inconvénient d’une faible autonomie et sont acceptables pour des véhicules comme le tramway du début du XXe siècle, avec leurs arrêts fréquents et leurs itinéraires fixes permettant une recharge rapide en air, mais ils sont moins compatibles avec l’utilisation actuelle du tramway. un véhicule particulier. Cependant, l’utilisation de techniques de pointe (réservoirs d’air en fibre de carbone) pourrait aider à réduire cet inconvénient en allégeant les véhicules (voir le chapitre « Autonomie » et les méthodes d’estimation de l’énergie dans l’air). article pneumatique).

réservoirs

Les citernes doivent être conçues conformément aux normes de sécurité appropriées pour les appareils sous pression, telles que l’ISO 11439.

Le réservoir de stockage peut être constitué de métal ou de matériaux composites. Les matériaux en fibres sont considérablement plus légers que les métaux mais généralement plus coûteux. Les réservoirs en métal peuvent supporter un grand nombre de cycles de pression, mais doivent être vérifiés périodiquement pour détecter la corrosion.

Une entreprise stocke l’air dans des réservoirs à une pression de 4 500 livres par pouce carré (environ 30 MPa) et retient près de 3 200 pieds cubes d’air (environ 90 mètres cubes).

Les réservoirs peuvent être remplis dans une station service équipée d’échangeurs de chaleur ou en quelques heures à la maison ou sur des parkings, en branchant la voiture au réseau électrique via un compresseur intégré. Le coût de conduite d’une telle voiture est généralement estimé à environ 0,75 euro par 100 km, avec une recharge complète à la « station-service » à environ 3 dollars des États-Unis.

Air comprimé

L’air comprimé a une faible densité d’énergie. Dans des récipients de 300 bars, il est possible d’atteindre environ 0,1 MJ / L et 0,1 MJ / kg, ce qui est comparable aux valeurs des batteries plomb-acide électrochimiques. Tandis que les batteries peuvent maintenir leur tension pendant toute leur décharge et que les réservoirs de carburant chimique fournissent les mêmes densités de puissance du premier au dernier litre, la pression des réservoirs d’air comprimé diminue à mesure que l’air est aspiré. Une voiture grand public de taille et de forme conventionnelles consomme généralement de 0,3 à 0,5 kWh (1,1 à 1,8 MJ) au niveau de l’arbre de transmission par kilomètre d’utilisation, bien que les tailles non conventionnelles soient moins performantes.

Sortie d’émission

À l’instar d’autres technologies de stockage d’énergie sans combustion, un véhicule aérien déplace la source d’émission du tuyau d’échappement du véhicule vers la centrale électrique centrale. Lorsque des sources d’émissions faibles sont disponibles, la production nette de polluants peut être réduite. Les mesures de contrôle des émissions dans une centrale électrique centrale peuvent être plus efficaces et moins coûteuses que le traitement des émissions de véhicules très dispersés.

Étant donné que l’air comprimé est filtré pour protéger les machines du compresseur, la quantité de poussière en suspension est moins présente dans l’air évacué, bien qu’il puisse y avoir un transfert de lubrifiants utilisés dans le moteur. La voiture fonctionne lorsque l’essence se dilate.

Les avantages

Les véhicules à air comprimé sont comparables à bien des égards aux véhicules électriques, mais utilisent de l’air comprimé pour stocker l’énergie au lieu de batteries. Leurs avantages potentiels par rapport aux autres véhicules incluent:

Tout comme les véhicules électriques, les véhicules à air seraient finalement alimentés par le réseau électrique. Ce qui facilite la réduction de la pollution par une source unique, par opposition aux millions de véhicules sur la route.

Le transport du carburant ne serait pas nécessaire en raison de la mise hors tension du réseau électrique. Ceci présente des avantages de coûts significatifs. La pollution créée lors du transport de carburant serait éliminée.

La technologie à air comprimé réduit les coûts de production des véhicules d’environ 20%, car il n’est pas nécessaire de construire un système de refroidissement, un réservoir de carburant, des systèmes d’allumage ou des silencieux.

Le moteur peut être massivement réduit en taille.

Le moteur fonctionne à l’air froid ou chaud, il peut donc être fabriqué dans un matériau léger de résistance moindre, tel que l’aluminium, le plastique, le téflon à faible frottement ou une combinaison des deux.

Faibles coûts de fabrication et de maintenance, ainsi que facilité de maintenance.

Les réservoirs d’air comprimé peuvent être éliminés ou recyclés avec moins de pollution que les batteries.

Les véhicules à air comprimé ne sont pas gênés par les problèmes de dégradation associés aux systèmes de batterie actuels.

Le réservoir d’air peut être rempli plus souvent et en moins de temps que les batteries, avec des taux de remplissage comparables aux carburants liquides.

Les véhicules plus légers endommagent moins les routes, ce qui réduit les coûts de maintenance.

Le prix du remplissage des véhicules à air est nettement meilleur marché que celui de l’essence, du diesel ou du biocarburant. Si l’électricité est bon marché, la compression de l’air sera également relativement bon marché.

Désavantages

Le principal inconvénient est l’utilisation indirecte de l’énergie. L’énergie est utilisée pour comprimer l’air, ce qui, à son tour, fournit l’énergie nécessaire au fonctionnement du moteur. Toute conversion d’énergie entre les formes entraîne une perte. Pour les voitures à moteur à combustion conventionnelles, l’énergie est perdue lorsque le pétrole est converti en carburant utilisable – y compris le forage, le raffinage, la main-d’œuvre, le stockage, voire le transport jusqu’à l’utilisateur final. Pour les voitures à air comprimé, de l’énergie est perdue lorsque l’énergie électrique est convertie en air comprimé et lorsque du combustible, qu’il s’agisse de charbon, de gaz naturel ou nucléaire, est brûlé pour entraîner les générateurs électriques.

Lorsque l’air se dilate, comme dans le moteur, il se refroidit considérablement (loi de Charles) et doit être chauffé à la température ambiante à l’aide d’un échangeur de chaleur similaire à celui du refroidisseur intermédiaire utilisé pour les moteurs à combustion interne. Le chauffage est nécessaire pour obtenir une fraction significative de l’énergie théorique. L’échangeur de chaleur peut être problématique. Bien qu’il effectue une tâche similaire à celle du refroidisseur intermédiaire, la différence de température entre l’air entrant et le gaz de travail est plus petite. En chauffant l’air stocké, l’appareil devient très froid et peut geler dans les climats froids et humides.

Le remplissage du réservoir d’air comprimé à l’aide d’un compresseur domestique conventionnel ou domestique peut durer jusqu’à 4 heures, tandis que l’équipement spécialisé des stations-service peut remplir les réservoirs en seulement 3 minutes.

Les réservoirs deviennent très chauds lorsqu’ils sont remplis rapidement. Les bouteilles de plongée sont parfois immergées dans de l’eau pour les refroidir lorsqu’elles sont remplies. Ce ne serait pas possible avec des réservoirs dans une voiture et donc cela prendrait beaucoup de temps pour remplir les réservoirs ou ils devraient prendre moins qu’une charge complète, car la chaleur fait monter la pression. Cependant, si la conception des flacons Dewar (à vide) était bien isolée, la chaleur ne devrait pas être perdue, mais exploitée lorsque la voiture était en marche.

Les premiers tests ont démontré la capacité de stockage limitée des réservoirs; le seul essai publié d’un véhicule fonctionnant uniquement à l’air comprimé était limité à une autonomie de 7,22 km (4 mi).

Une étude réalisée en 2005 a montré que les véhicules fonctionnant avec des batteries au lithium-ion surpassent les véhicules à air comprimé et à pile à combustible plus de trois fois à la même vitesse. MDI a récemment affirmé qu’une voiture aérienne serait capable de parcourir 140 km en conduite urbaine et aurait une autonomie de 80 km avec une vitesse maximale de 110 km / h sur les autoroutes. en cas d’utilisation d’air comprimé seul.

Améliorations possibles

Les véhicules à air comprimé fonctionnent selon un processus thermodynamique car l’air se refroidit lors de l’expansion et se réchauffe lorsqu’il est comprimé. Comme il n’est pas pratique d’utiliser un processus théoriquement idéal, des pertes se produisent et des améliorations peuvent impliquer de les réduire, par exemple, en utilisant de grands échangeurs de chaleur afin d’utiliser la chaleur de l’air ambiant tout en assurant le refroidissement de l’air dans l’habitacle. À l’autre extrémité, la chaleur produite lors de la compression peut être stockée dans des systèmes hydrauliques, physiques ou chimiques, puis réutilisée.

Il peut être possible de stocker de l’air comprimé à une pression inférieure en utilisant un matériau d’absorption à l’intérieur du réservoir. Des matériaux d’absorption tels que le charbon actif ou un cadre organométallique sont utilisés pour stocker du gaz naturel comprimé à 500 psi au lieu de 4500 psi, ce qui représente une importante économie d’énergie.

Véhicules

Voitures de production

Plusieurs sociétés étudient et produisent des prototypes, notamment des véhicules hybrides à combustion air comprimé / essence. En août 2017, aucun des développeurs n’avait encore démarré sa production, bien que Tata ait indiqué qu’ils commenceraient à vendre des véhicules à partir de 2020 et que le distributeur américain de MDI, Zero Pollution Motors, a annoncé que la production de l’AIRPod commencerait en Europe en 2018.

Voitures et motos expérimentales

En 2008, un véhicule fonctionnant à l’air comprimé et au gaz naturel, conçu par des étudiants en ingénierie de l’Université Deakin en Australie, a remporté le concours T2 de la Ford Motor Company pour produire une voiture d’une autonomie de 200 km et d’un coût inférieur à 7 000 dollars.

La société australienne Engineair a produit un certain nombre de types de véhicules – cyclomoteur, petite voiture, petit transporteur, karting – autour du moteur à air comprimé rotatif créé par Angelo Di Pietro. La société recherche des partenaires pour utiliser son moteur.

Edwin Yi Yuan a fabriqué une moto à air comprimé, appelée Green Speed Air Powered Motorcycle, basée sur la Suzuki GP100 et utilisant le moteur à air comprimé Angelo Di Pietro.

Trois étudiants en génie mécanique de l’Université d’État de San Jose; Daniel Mekis, Dennis Schaaf et Andrew Merovich ont conçu et construit un vélo fonctionnant à l’air comprimé. Le coût total du prototype s’élevait à moins de 1 000 dollars et était parrainé par Sunshops (sur la promenade de Santa Cruz, Californie) et NO DIG NO RIDE (de Aptos, Californie). La vitesse maximale du voyage inaugural de mai 2009 était de 23 mi / h. Alors que leur conception était simple, ces trois pionniers des véhicules à air comprimé ont aidé le constructeur automobile français Peugeot Citreon à préparer le terrain pour inventer un tout nouvel hybride pneumatique. Le système ‘Hybrid Air’ utilise de l’air comprimé pour déplacer les roues de la voiture lorsque la vitesse est inférieure à 43 mph. Peugeot affirme que le nouveau système hybride devrait atteindre 141 km par gallon d’essence. Les modèles devraient être déployés dès 2016. Le responsable du projet a quitté Peugeot en 2014 et, en 2015, la société avait déclaré ne pas être en mesure de trouver un partenaire pour partager les coûts de développement, mettant ainsi fin au projet.

Le « Ku: Rin », nommé trois-roues compressé à l’air, a été créé par Toyota en 2011. La spécialité de ce véhicule est qu’il a enregistré une vitesse record de 129,2 km / h (80 mi / h), même si son moteur utilise seulement de l’air comprimé. Cette voiture a été développée par les sociétés « Atelier de voitures de rêve ». Cette voiture est surnommée « fusée élégante » ou « fusée en forme de crayon ».

Dans le cadre de l’émission télévisée Planet Mechanics, Jem Stansfield et Dick Strawbridge ont converti un scooter ordinaire en cyclomoteur à air comprimé. Cela a été fait en équipant le scooter d’un moteur à air comprimé et d’un réservoir d’air.

En 2010, Honda a présenté le concept-car Honda Air au salon de l’auto de Los Angeles.

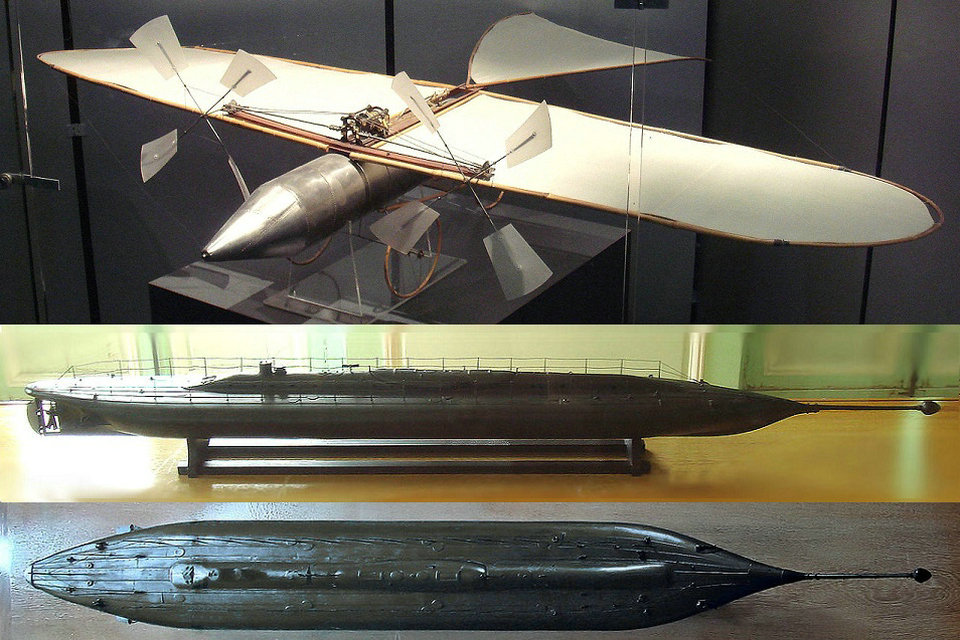

Trains, tramways, bateaux et avions

Les locomotives à air comprimé sont une sorte de locomotive sans feu et ont été utilisées dans les mines et les forages de tunnels.

À partir de 1876, différents tramways à air comprimé ont été mis à l’essai. À Nantes et à Paris, de tels tramways ont fonctionné normalement pendant 30 ans.

Actuellement, il n’existe pas de véhicules nautiques ou aériens utilisant le moteur à air comprimé. Historiquement, certaines torpilles étaient propulsées par des moteurs à air comprimé.