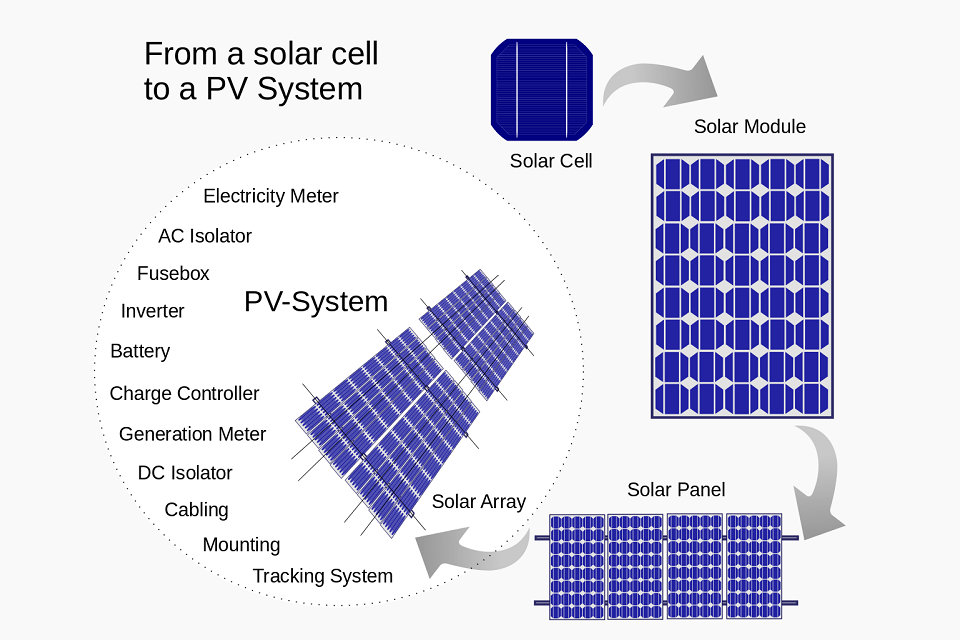

Los paneles solares fotovoltaicos absorben la luz solar como fuente de energía para generar electricidad. Un módulo fotovoltaico (PV) es un conjunto empacado y conectado de células solares fotovoltaicas típicamente de 6×10. Los módulos fotovoltaicos constituyen la matriz fotovoltaica de un sistema fotovoltaico que genera y suministra electricidad solar en aplicaciones comerciales y residenciales.

Cada módulo está clasificado por su potencia de salida de CC en condiciones de prueba estándar (STC), y normalmente oscila entre 100 y 365 vatios (W). La eficiencia de un módulo determina el área de un módulo con la misma potencia nominal: un módulo eficiente de 230 W al 8% tendrá el doble del área de un módulo eficiente de 230 W al 16%. Hay algunos módulos solares disponibles en el mercado que superan la eficiencia del 24%

Un solo módulo solar puede producir solo una cantidad limitada de energía; la mayoría de las instalaciones contienen múltiples módulos. Un sistema fotovoltaico generalmente incluye una serie de módulos fotovoltaicos, un inversor, un paquete de baterías para almacenamiento, cableado de interconexión y, opcionalmente, un mecanismo de seguimiento solar.

La aplicación más común de la recolección de energía solar fuera de la agricultura son los sistemas solares de calentamiento de agua.

El precio de la energía eléctrica solar ha seguido disminuyendo, por lo que en muchos países se ha vuelto más barato que la electricidad de combustibles fósiles ordinarios de la red eléctrica desde 2012, un fenómeno conocido como paridad de red.

Teoría y construcción

Los módulos fotovoltaicos usan energía lumínica (fotones) del Sol para generar electricidad a través del efecto fotovoltaico. La mayoría de los módulos usan células de silicio cristalinas a base de obleas o células de película delgada. El miembro estructural (de carga) de un módulo puede ser la capa superior o la capa posterior. Las células también deben estar protegidas del daño mecánico y la humedad. La mayoría de los módulos son rígidos, pero también están disponibles los semiflexibles basados en celdas de película delgada. Las celdas deben estar conectadas eléctricamente en serie, una a la otra.

Una caja de conexiones PV está unida a la parte posterior del panel solar y es su interfaz de salida. Externamente, la mayoría de los módulos fotovoltaicos usan conectores tipo MC4 para facilitar las conexiones resistentes a la intemperie al resto del sistema. Además, se puede usar la interfaz de alimentación USB.

Las conexiones eléctricas del módulo se realizan en serie para lograr un voltaje de salida deseado o en paralelo para proporcionar una capacidad de corriente deseada (amperios). Los cables conductores que eliminan la corriente de los módulos pueden contener plata, cobre u otros metales de transición conductores no magnéticos. Los diodos de derivación se pueden incorporar o usar externamente, en el caso de sombreado parcial del módulo, para maximizar la salida de las secciones del módulo aún iluminadas.

Algunos módulos PV solares especiales incluyen concentradores en los que la luz se enfoca mediante lentes o espejos en celdas más pequeñas. Esto permite el uso de células con un alto costo por unidad de área (como el arseniuro de galio) de una manera rentable.

Los paneles solares también utilizan marcos metálicos que consisten en componentes de inserción, soportes, formas de reflector y canales para soportar mejor la estructura del panel.

Historia

En 1839, Alexandre-Edmond Becquerel observó por primera vez la capacidad de algunos materiales de crear una carga eléctrica a partir de la exposición a la luz. Esta observación no se repitió hasta 1873, cuando Willoughey Smith descubrió que la carga podría ser causada por la luz que golpea el selenio. Después de este descubrimiento, William Grylls Adams y Richard Evans Day publicaron «La acción de la luz sobre el selenio» en 1876, describiendo el experimento que utilizaron para replicar los resultados de Smith. En 1881, Charles Fritts creó el primer panel solar comercial, que fue reportado por Fritts como «continuo, constante y de una fuerza considerable no solo por la exposición a la luz solar sino también por la tenue y difusa luz del día». Sin embargo, estos paneles solares eran muy ineficientes, especialmente en comparación con las centrales eléctricas de carbón. En 1939, Russell Ohl creó el diseño de la célula solar que se utiliza en muchos paneles solares modernos. Él patentó su diseño en 1941. En 1954, este diseño fue utilizado por primera vez por Bell Labs para crear la primera célula solar de silicio comercialmente viable.

Eficiencias

Dependiendo de la construcción, los módulos fotovoltaicos pueden producir electricidad a partir de un rango de frecuencias de luz, pero generalmente no pueden cubrir todo el rango solar (específicamente, luz ultravioleta, infrarroja y baja o difusa). Por lo tanto, gran parte de la energía solar incidente es desperdiciada por los módulos solares, y pueden proporcionar eficiencias mucho mayores si se iluminan con luz monocromática. Por lo tanto, otro concepto de diseño consiste en dividir la luz en seis u ocho rangos de longitud de onda diferentes que producirán un color de luz diferente, y dirigir los haces a diferentes celdas ajustadas a esos rangos. Se ha proyectado que esto puede aumentar la eficiencia en un 50%.

Científicos de Spectrolab, una subsidiaria de Boeing, han informado sobre el desarrollo de células solares de múltiples uniones con una eficiencia de más del 40%, un nuevo récord mundial de células solares fotovoltaicas. Los científicos de Spectrolab también predicen que las células solares concentradoras podrían alcanzar eficiencias de más del 45% o incluso del 50% en el futuro, con eficiencias teóricas de alrededor del 58% en las células con más de tres uniones.

Actualmente, la tasa de conversión de luz solar mejor lograda (eficiencia del módulo solar) es de alrededor del 21.5% en productos comerciales nuevos, típicamente más bajos que las eficiencias de sus células en forma aislada. Los módulos solares producidos en masa más eficientes [disputados – discutir] tienen valores de densidad de potencia de hasta 175 W / m2 (16.22 W / pie2).

La investigación del Imperial College, Londres, ha demostrado que la eficiencia de un panel solar puede mejorarse tachonando la superficie del semiconductor receptor de luz con nanocilindros de aluminio similares a las crestas de los bloques Lego. La luz dispersa luego viaja a lo largo de un camino más largo en el semiconductor, lo que significa que más fotones pueden ser absorbidos y convertidos en corriente. Aunque estos nanocilindros se han utilizado anteriormente (el aluminio estaba precedido por oro y plata), la dispersión de la luz se produjo en la región del infrarrojo cercano y la luz visible se absorbió con fuerza. Se descubrió que el aluminio había absorbido la parte ultravioleta del espectro, mientras que las partes visibles e infrarrojas cercanas del espectro se encontraban dispersas por la superficie de aluminio. Esto, argumentó la investigación, podría reducir significativamente el costo y mejorar la eficiencia ya que el aluminio es más abundante y menos costoso que el oro y la plata. La investigación también observó que el aumento de la corriente hace que los paneles solares de película más delgada sean técnicamente factibles sin «comprometer las eficiencias de conversión de energía, lo que reduce el consumo de material».

Las eficiencias del panel solar se pueden calcular por el valor MPP (punto de máxima potencia) de los paneles solares

Los inversores solares convierten la alimentación de CC a corriente alterna mediante el proceso MPPT: el inversor solar muestrea la potencia de salida (curva IV) de la célula solar y aplica la resistencia (carga) adecuada a las células solares para obtener la máxima potencia.

El MPP (punto de máxima potencia) del panel solar consta de voltaje MPP (V mpp) y corriente MPP (I mpp): es una capacidad del panel solar y el valor más alto puede generar un MPP mayor.

Los paneles solares micro-invertidos están conectados en paralelo, lo que produce más salida que los paneles normales que están cableados en serie con la salida de la serie determinada por el panel de menor rendimiento (esto se conoce como el «efecto de luz de Navidad»). Los microinversores funcionan de forma independiente, por lo que cada panel contribuye con su máximo rendimiento posible dada la luz solar disponible.

Tecnología

La mayoría de los módulos solares se producen actualmente a partir de células solares de silicio cristalino (c-Si) hechas de silicio policristalino y monocristalino. En 2013, el silicio cristalino representó más del 90 por ciento de la producción fotovoltaica mundial, mientras que el resto del mercado en general está compuesto por tecnologías de película delgada que utilizan telururo de cadmio, CIGS y silicio amorfo.

Las tecnologías solares emergentes de tercera generación usan células avanzadas de película delgada. Producen una conversión de alta eficiencia para el bajo costo en comparación con otras tecnologías solares. Además, las células de unión múltiple (MJ) rectangulares de alto costo y alta eficiencia se usan preferiblemente en los paneles solares de las naves espaciales, ya que ofrecen la proporción más alta de potencia generada por kilogramo elevada al espacio. Las células MJ son semiconductores compuestos y están hechos de arseniuro de galio (GaAs) y otros materiales semiconductores. Otra tecnología fotovoltaica emergente que utiliza células MJ es la concentradora fotovoltaica (CPV).

Película delgada

En los módulos rígidos de capa delgada, la celda y el módulo se fabrican en la misma línea de producción. La célula se crea sobre un sustrato de vidrio o superstrato, y las conexiones eléctricas se crean in situ, lo que se conoce como «integración monolítica». El sustrato o superestrato está laminado con un encapsulante en una hoja frontal o posterior, generalmente otra hoja de vidrio. Las principales tecnologías celulares en esta categoría son CdTe, o a-Si, o a-Si + uc-Si tándem, o CIGS (o variante). El silicio amorfo tiene una tasa de conversión de luz solar de 6-12%

Se crean células y módulos flexibles de película delgada en la misma línea de producción al depositar la capa fotoactiva y otras capas necesarias sobre un sustrato flexible. Si el sustrato es un aislante (por ejemplo, una película de poliéster o poliimida), entonces se puede usar la integración monolítica. Si es un conductor, entonces se debe usar otra técnica para la conexión eléctrica. Las células se ensamblan en módulos laminándolos a un fluoropolímero incoloro transparente en el lado frontal (típicamente ETFE o FEP) y un polímero adecuado para unirse al sustrato final en el otro lado.

Módulos solares inteligentes

Varias compañías han empezado a integrar componentes electrónicos en los módulos fotovoltaicos. Esto permite realizar un seguimiento máximo del punto de potencia (MPPT) para cada módulo individualmente, y la medición de los datos de rendimiento para la supervisión y la detección de fallas a nivel de módulo. Algunas de estas soluciones utilizan optimizadores de potencia, una tecnología de convertidor de CC a CC desarrollada para maximizar la cosecha de potencia de los sistemas fotovoltaicos solares. A partir de 2010, dichos componentes electrónicos también pueden compensar los efectos de sombreado, donde una sombra que cae a lo largo de una sección de un módulo hace que la salida eléctrica de una o más cadenas de celdas en el módulo caiga a cero, pero sin la salida del todo el módulo cae a cero.

Rendimiento y degradación

El rendimiento del módulo generalmente se clasifica en condiciones de prueba estándar (STC): irradiancia de 1,000 W / m2, espectro solar de AM 1.5 y temperatura del módulo a 25 ° C.

Las características eléctricas incluyen potencia nominal (PMAX, medida en W), voltaje de circuito abierto (VOC), corriente de cortocircuito (ISC, medida en amperios), voltaje de potencia máxima (VMPP), corriente de potencia máxima (IMPP), potencia máxima (vatio) -pico, Wp) y la eficiencia del módulo (%).

El voltaje nominal se refiere al voltaje de la batería que el módulo es el más adecuado para cargar; este es un término sobrante de los días en que los módulos solares solo se utilizaban para cargar baterías. La salida de voltaje real del módulo cambia a medida que cambian las condiciones de iluminación, temperatura y carga, por lo que nunca hay un voltaje específico en el que el módulo funcione. La tensión nominal permite a los usuarios, a simple vista, asegurarse de que el módulo sea compatible con un sistema determinado.

La tensión de circuito abierto o VOC es la tensión máxima que el módulo puede producir cuando no está conectado a un circuito o sistema eléctrico. El VOC se puede medir con un voltímetro directamente en los terminales de un módulo iluminado o en su cable desconectado.

La potencia nominal máxima, Wp, es la salida máxima en condiciones de prueba estándar (no la salida máxima posible). Los módulos típicos, que podrían medir aproximadamente 1 m × 2 m o 3 pies 3 in × 6 pies 7 in, se clasificarán desde tan bajo como 75 W hasta tan alto como 350 W, dependiendo de su eficiencia. En el momento de la prueba, los módulos de prueba se agrupan de acuerdo con los resultados de sus pruebas, y un fabricante típico puede clasificar sus módulos en incrementos de 5 W y clasificarlos en +/- 3%, +/- 5%, + 3 / -0% o + 5 / -0%.

La capacidad de los módulos solares para resistir daños por lluvia, granizo, carga de nieve pesada y ciclos de calor y frío varía según el fabricante, aunque la mayoría de los paneles solares en el mercado estadounidense están listados por UL, lo que significa que han pasado pruebas para resistir el granizo. Muchos fabricantes de módulos de silicio cristalino ofrecen una garantía limitada que garantiza la producción eléctrica durante 10 años al 90% de la potencia nominal y 25 años al 80%.

La degradación inducida potencial (también llamada PID) es una posible degradación del rendimiento inducido en módulos fotovoltaicos cristalinos, causada por las llamadas corrientes parásitas. Este efecto puede causar una pérdida de potencia de hasta 30%.

Se dice que el mayor desafío para la tecnología fotovoltaica es el precio de compra por vatio de electricidad producida, los nuevos materiales y las técnicas de fabricación continúan mejorando el precio para el rendimiento energético. El problema reside en la enorme energía de activación que debe superarse para que un fotón excite un electrón con fines de recolección. Los avances en las tecnologías fotovoltaicas han provocado el proceso de «dopado» del sustrato de silicio para reducir la energía de activación, lo que hace que el panel sea más eficiente en la conversión de fotones a electrones recuperables.

Los productos químicos como el boro (tipo p) se aplican al cristal semiconductor para crear niveles de energía donante y aceptora sustancialmente más cercanos a las bandas de valencia y de los conductores. Al hacerlo, la adición de impurezas de boro permite que la energía de activación disminuya 20 veces de 1.12 eV a 0.05 eV. Dado que la diferencia de potencial (EB) es muy baja, el boro puede ionizarse térmicamente a temperatura ambiente. Esto permite transportadores de energía libres en las bandas de conducción y valencia, lo que permite una mayor conversión de fotones a electrones.

Mantenimiento

La eficiencia de conversión del panel solar, normalmente en el rango del 20%, se reduce por el polvo, la suciedad, el polen y otras partículas que se acumulan en el panel solar. «Un panel solar sucio puede reducir sus capacidades de potencia hasta en un 30% en áreas con mucho polvo / polen o desérticas», dice Seamus Curran, profesor asociado de física de la Universidad de Houston y director del Instituto de NanoEnergía, que se especializa en diseño, ingeniería y montaje de nanoestructuras.

Pagar para que se limpien los paneles solares a menudo no es una buena inversión; Los investigadores hallaron paneles que no se habían limpiado o llovido durante 145 días durante una sequía estival en California, y perdieron solo el 7,4% de su eficiencia. En general, para un sistema solar residencial típico de 5 kW, los paneles de lavado a mediados del verano se traducirían en un simple aumento de $ 20 en la producción de electricidad hasta que termine la sequía estival, en aproximadamente 2 meses y medio. Para los sistemas de techos comerciales más grandes, las pérdidas financieras son más grandes, pero aún raramente lo suficiente como para justificar el costo de lavado de los paneles. En promedio, los paneles perdieron un poco menos del 0.05% de su eficiencia total por día.

Reciclaje

La mayoría de las partes de un módulo solar se pueden reciclar, incluido hasta el 95% de ciertos materiales semiconductores o el vidrio, así como grandes cantidades de metales ferrosos y no ferrosos. Algunas empresas privadas y organizaciones sin fines de lucro se dedican actualmente a operaciones de recuperación y reciclaje para módulos al final de su vida útil.

Las posibilidades de reciclaje dependen del tipo de tecnología utilizada en los módulos:

Módulos basados en silicio: los marcos de aluminio y las cajas de conexiones se desmontan manualmente al comienzo del proceso. El módulo se tritura en un molino y las diferentes fracciones se separan: vidrio, plástico y metales. Es posible recuperar más del 80% del peso entrante. Este proceso puede ser realizado por recicladores de vidrio plano ya que la morfología y la composición de un módulo fotovoltaico son similares a los vidrios planos utilizados en la industria automotriz y de la construcción. El vidrio recuperado, por ejemplo, es fácilmente aceptado por la industria de aislamiento de vidrio y espuma.

Módulos sin silicio: requieren tecnologías específicas de reciclaje como el uso de baños químicos para separar los diferentes materiales semiconductores. Para los módulos de telururo de cadmio, el proceso de reciclaje comienza por triturar el módulo y posteriormente separar las diferentes fracciones. Este proceso de reciclaje está diseñado para recuperar hasta el 90% del vidrio y el 95% de los materiales semiconductores contenidos. Algunas instalaciones privadas de reciclaje han sido creadas en los últimos años por empresas privadas. Para reflector de placa plana de aluminio: la tendencia de los reflectores se ha mejorado al fabricarlos con una capa delgada (de alrededor de 0,016 mm a 0,024 mm) de revestimiento de aluminio presente en los paquetes de plástico para alimentos no reciclados.

Desde 2010, hay una conferencia anual europea que reúne a fabricantes, recicladores e investigadores para analizar el futuro del reciclaje de módulos fotovoltaicos.

Producción

n 2010, se completaron 15.9 GW de instalaciones de sistemas solares fotovoltaicos, con una encuesta de precios de energía solar fotovoltaica y la empresa de investigación de mercado PVinsights que informan un crecimiento de 117.8% en la instalación solar fotovoltaica sobre una base anual.

Con un crecimiento anual de más del 100% en la instalación de sistemas fotovoltaicos, los fabricantes de módulos fotovoltaicos aumentaron drásticamente sus envíos de módulos solares en 2010. Ampliaron activamente su capacidad y se convirtieron en reproductores GW de gigavatios. Según PVinsights, cinco de las diez principales compañías de módulos fotovoltaicos en 2010 son jugadores de GW. Suntech, First Solar, Sharp, Yingli y Trina Solar son ahora productores de GW, y la mayoría de ellos duplicaron sus envíos en 2010.

La base para producir paneles solares gira en torno al uso de células de silicio. Estas células de silicio son típicamente 10-20% eficientes para convertir la luz solar en electricidad, con modelos de producción más nuevos que ahora superan el 22%. Para que los paneles solares sean más eficientes, los investigadores de todo el mundo han estado intentando desarrollar nuevas tecnologías para hacer que los paneles solares sean más efectivos para convertir la luz solar en energía.

En 2014, los cuatro principales productores de módulos solares del mundo en términos de capacidad embarcada durante el año calendario de 2014 fueron Yingli, Trina Solar, Sharp Solar y Canadian Solar.

Precio

La información de precios promedio se divide en tres categorías de precios: los que compran pequeñas cantidades (módulos de todos los tamaños en el rango de kilovatios anuales), los compradores de rango medio (por lo general hasta 10 MWp anuales) y los compradores de grandes cantidades (que se explican por sí mismos) y con acceso a los precios más bajos). A largo plazo, hay una clara reducción sistemática del precio de las células y los módulos. Por ejemplo, en 2012 se estimó que el costo de la cantidad por vatio era de aproximadamente US $ 0,60, que era 250 veces menor que el costo en 1970 de US $ 150. Un estudio de 2015 muestra que el precio / kWh cae un 10% anual desde 1980, y predice que la energía solar podría contribuir con el 20% del consumo total de electricidad para 2030, mientras que la Agencia Internacional de la Energía prevé un 16% para 2050.

Los costos de producción de energía del mundo real dependen en gran medida de las condiciones climáticas locales. En un país nublado como el Reino Unido, el costo por kWh producido es mayor que en países más soleados como España.

Siguiendo con RMI, los elementos de Balance-of-System (BoS), esto es, el costo de los módulos solares que no son de microinversores (como cableado, convertidores, sistemas de estanterías y varios componentes) representan aproximadamente la mitad de los costos totales de las instalaciones.

Para las estaciones de energía solar comercial, donde la electricidad se está vendiendo a la red de transmisión de electricidad, el costo de la energía solar tendrá que coincidir con el precio de la electricidad al por mayor. Este punto a veces se denomina «paridad de red mayorista» o «paridad de barras».

Algunos sistemas fotovoltaicos, como las instalaciones en la azotea, pueden suministrar energía directamente a un usuario de electricidad. En estos casos, la instalación puede ser competitiva cuando el costo de producción coincide con el precio al que el usuario paga por su consumo de electricidad. Esta situación a veces se denomina «paridad de red minorista», «paridad de socket» o «paridad de red dinámica». La investigación llevada a cabo por UN-Energy en 2012 sugiere que las áreas de países soleados con altos precios de la electricidad, como Italia, España y Australia, y las áreas que usan generadores diesel, han alcanzado la paridad de la red minorista.

Montaje y seguimiento

El sistema fotovoltaico montado en tierra generalmente son grandes plantas de energía solar a escala de servicios públicos. Sus módulos solares se mantienen en su lugar por bastidores o marcos que están conectados a soportes de montaje en tierra. Los soportes de montaje a tierra incluyen:

Se monta en poste, que se conduce directamente al suelo o se incrusta en el hormigón.

Monturas de cimentación, como losas de hormigón o cimientos vertidos

Montajes de pie con baches, como bases de concreto o acero que usan peso para asegurar el sistema de módulos solares en su posición y no requieren penetración en el suelo. Este tipo de sistema de montaje es muy adecuado para sitios donde la excavación no es posible, como vertederos con tapa y simplifica el desmantelamiento o la reubicación de los sistemas de módulos solares.

Los sistemas de energía solar montados en el techo consisten en módulos solares que se mantienen en su lugar mediante bastidores o marcos fijados a soportes de montaje basados en techos. Los soportes de montaje en el techo incluyen:

Los soportes para poste, que se unen directamente a la estructura del techo y pueden usar rieles adicionales para unir los bastidores o bastidores del módulo.

Montajes de pie lastrados, como bases de concreto o acero que usan peso para asegurar el sistema de panel en posición y no requieren penetración. Este método de montaje permite el desmantelamiento o la reubicación de los sistemas de paneles solares sin ningún efecto adverso en la estructura del techo.

Todo el cableado que conecta módulos solares adyacentes al equipo de recolección de energía debe instalarse de acuerdo con los códigos eléctricos locales y debe instalarse en un conducto apropiado para las condiciones climáticas.

Los seguidores solares aumentan la cantidad de energía producida por módulo a un costo de complejidad mecánica y necesidad de mantenimiento. Detectan la dirección del Sol e inclinan o rotan los módulos según sea necesario para una exposición máxima a la luz. Alternativamente, los bastidores fijos mantienen los módulos inmóviles mientras el sol se mueve por el cielo. El rack fijo establece el ángulo al que se sujeta el módulo. Los ángulos de inclinación equivalentes a la latitud de una instalación son comunes. La mayoría de estos bastidores fijos están ubicados en postes sobre el suelo. Los paneles orientados al oeste o al este pueden proporcionar energía ligeramente menor, pero igualan el suministro y pueden proporcionar más potencia durante la demanda máxima.

Estándares

Estándares generalmente utilizados en módulos fotovoltaicos:

IEC 61215 (rendimiento de silicio cristalino), 61646 (rendimiento de película delgada) y 61730 (todos los módulos, seguridad)

ISO 9488 Energía solar-Vocabulario.

UL 1703 de Underwriters Laboratories

UL 1741 de Underwriters Laboratories

UL 2703 de Underwriters Laboratories

marca CE

Serie de Comprobadores de seguridad eléctrica (EST) (EST-460, EST-22V, EST-22H, EST-110).

Conectores

Los paneles solares al aire libre generalmente incluyen conectores MC4. Los paneles solares automotrices también pueden incluir encendedor de automóvil y adaptador USB. Los paneles interiores (incluidos los vidrios solares Pv, películas finas y ventanas) pueden integrar microinversores (paneles solares de CA).

Aplicaciones

Existen muchas aplicaciones prácticas para el uso de paneles solares o fotovoltaicos. Primero se puede usar en la agricultura como fuente de energía para el riego. En el cuidado de la salud, los paneles solares pueden usarse para refrigerar suministros médicos. También se puede usar para infraestructura. Los módulos fotovoltaicos se utilizan en sistemas fotovoltaicos e incluyen una gran variedad de dispositivos eléctricos:

Centrales fotovoltaicas

Sistemas solares fotovoltaicos en la azotea

Sistemas fotovoltaicos independientes

Sistemas de energía híbrida solar

Fotovoltaica concentrada

Aviones solares

Láser de bombeo solar

Vehículos solares

Paneles solares en naves espaciales y estaciones espaciales

Limitaciones

Contaminación y energía en producción

El panel solar es un método bien conocido para generar electricidad limpia y libre de emisiones. Sin embargo, produce solo electricidad de corriente continua (CC), que no es lo que usan los artefactos normales. Los sistemas solares fotovoltaicos (sistemas solares fotovoltaicos) a menudo están hechos de paneles solares fotovoltaicos (módulos) e inversores (que cambian de CC a CA). Los paneles solares fotovoltaicos están hechos principalmente de células solares fotovoltaicas, lo que no tiene ninguna diferencia fundamental con respecto al material para fabricar chips de computadora. El proceso de producción de células fotovoltaicas solares (chips de computadora) consume mucha energía e involucra productos químicos altamente venenosos y tóxicos para el medio ambiente. Hay pocas plantas de fabricación de energía solar fotovoltaica en todo el mundo que producen módulos fotovoltaicos con energía producida a partir de energía fotovoltaica. Esta medida reduce en gran medida la huella de carbono durante el proceso de fabricación. La gestión de los productos químicos utilizados en el proceso de fabricación está sujeta a las leyes y regulaciones locales de las fábricas.

Impacto en la red de electricidad

Con los niveles crecientes de sistemas fotovoltaicos en la azotea, el flujo de energía se convierte en bidireccional. Cuando hay más generación local que consumo, la electricidad se exporta a la red. Sin embargo, la red eléctrica tradicionalmente no está diseñada para lidiar con la transferencia de energía bidireccional. Por lo tanto, pueden ocurrir algunos problemas técnicos. Por ejemplo, en Queensland, Australia, ha habido más del 30% de hogares con techo de PV a finales de 2017. La famosa curva de pato californiana 2020 aparece muy a menudo para muchas comunidades a partir de 2015. Un problema de sobrevoltaje puede surgir a medida que la electricidad fluye de estos hogares FV a la red. Existen soluciones para gestionar el problema de sobrevoltaje, como la regulación del factor de potencia del inversor fotovoltaico, nuevos equipos de control de energía y voltaje a nivel de distribuidor de electricidad, la re-conducción de los cables de electricidad, la gestión de demanda, etc. Con frecuencia existen limitaciones y costos relacionados con estas soluciones.

Implicación en la gestión de facturas de electricidad y la inversión en energía

No existe una solución mágica para la demanda de electricidad o energía y la administración de facturas, porque los clientes (sitios) tienen diferentes situaciones específicas, por ejemplo, diferentes necesidades de comodidad / conveniencia, diferentes tarifas de electricidad o diferentes patrones de uso. La tarifa de electricidad puede tener algunos elementos, como acceso diario y cargo de medición, cargo de energía (basado en kWh, MWh) o cargo máximo de demanda (por ejemplo, un precio para el consumo de energía de 30min más alto en un mes). La energía fotovoltaica es una opción prometedora para reducir la carga de energía cuando el precio de la electricidad es razonablemente alto y en continuo aumento, como en Australia y Alemania. Sin embargo, para los sitios con un pico de demanda de carga en su lugar, la fotovoltaica puede ser menos atractiva si las demandas máximas se producen principalmente en la tarde hasta la tarde, por ejemplo, en las comunidades residenciales. En general, la inversión en energía es en gran medida una decisión económica y es mejor tomar decisiones de inversión basadas en la evaluación sistemática de las opciones de mejora operativa, eficiencia energética, generación in situ y almacenamiento de energía.