Una aleación con memoria de forma (SMA, metal inteligente, memoria de metal, aleación de memoria, alambre muscular, aleación inteligente) es una aleación que «recuerda» su forma original y que cuando se deforma vuelve a su forma pre-deformada cuando se calienta. Este material es una alternativa liviana y de estado sólido a los actuadores convencionales, como los sistemas hidráulicos, neumáticos y basados en motores. Las aleaciones con memoria de forma tienen aplicaciones en robótica e industria automotriz, aeroespacial y biomédica.

Visión general

Las dos aleaciones de memoria de forma más prevalentes son las aleaciones de cobre-aluminio-níquel y níquel-titanio (NiTi), pero también se pueden crear SMA mediante la aleación de zinc, cobre, oro y hierro. Aunque las SMA basadas en hierro y en cobre, como Fe-Mn-Si, Cu-Zn-Al y Cu-Al-Ni, están disponibles comercialmente y son más baratas que las de NiTi, las SMA basadas en NiTi son preferibles para la mayoría de las aplicaciones debido a su estabilidad , practicabilidad y rendimiento termomecánico superior. Las SMA pueden existir en dos fases diferentes, con tres estructuras cristalinas diferentes (es decir, martensita hermanada, martensita sin carga y austenita) y seis posibles transformaciones.

Las aleaciones de NiTi cambian de austenita a martensita al enfriarse; Mf es la temperatura a la cual se completa la transición a martensita al enfriarse. En consecuencia, durante el calentamiento As y Af son las temperaturas a las que comienza y termina la transformación de martensita a austenita. El uso repetido del efecto de memoria de forma puede llevar a un cambio de las temperaturas de transformación características (este efecto se conoce como fatiga funcional, ya que está estrechamente relacionado con un cambio de las propiedades microestructurales y funcionales del material). La temperatura máxima a la que las SMA ya no pueden ser inducidas por el estrés se llama Md, donde las SMA se deforman permanentemente.

La transición de la fase de martensita a la fase de austenita solo depende de la temperatura y el estrés, no del tiempo, como lo son la mayoría de los cambios de fase, ya que no hay difusión involucrada. De manera similar, la estructura austenita recibe su nombre de aleaciones de acero de una estructura similar. Es la transición reversible sin difusión entre estas dos fases lo que da como resultado propiedades especiales. Si bien la martensita se puede formar a partir de austenita al enfriar rápidamente el acero al carbono, este proceso no es reversible, por lo que el acero no tiene propiedades de memoria de forma.

ξ (T) representa la fracción de martensita. La diferencia entre la transición de calentamiento y la transición de enfriamiento da lugar a una histéresis en la que parte de la energía mecánica se pierde en el proceso. La forma de la curva depende de las propiedades del material de la aleación con memoria de forma, como la aleación. y endurecimiento del trabajo.

Efectos utilizables

Las aleaciones con memoria de forma pueden transmitir fuerzas muy grandes sin fatiga notable a varios 100,000 ciclos de movimiento. En comparación con otros materiales del actuador, las aleaciones con memoria de forma tienen, con mucho, la mayor capacidad de trabajo específica (relación entre el trabajo realizado y el volumen de material). Los elementos de memoria de forma pueden funcionar durante varios millones de ciclos. Sin embargo, a medida que aumenta el número de ciclos, las propiedades de los elementos de memoria de forma, por ejemplo, pueden seguir siendo una tensión residual después de la conversión.

En principio, todas las aleaciones de memoria de forma pueden realizar efectos de memoria de forma. El efecto deseado respectivo es la tarea de la tecnología de fabricación y materiales y debe entrenarse ajustando las temperaturas de operación y optimizando los tamaños del efecto.

Memoria de forma unidireccional vs. bidireccional

Las aleaciones con memoria de forma tienen diferentes efectos de memoria de forma. Dos efectos comunes son la memoria de forma unidireccional y bidireccional. Un esquema de los efectos se muestra a continuación.

Los procedimientos son muy similares: a partir de martensita, agregando una deformación reversible para el efecto unidireccional o una deformación severa con una cantidad irreversible para el bidireccional, calentando la muestra y enfriándola nuevamente.

Efecto de memoria unidireccional

Cuando una aleación con memoria de forma está en su estado frío (debajo de As), el metal puede doblarse o estirarse y mantendrá esas formas hasta que se caliente por encima de la temperatura de transición. Al calentarse, la forma cambia a su original. Cuando el metal se enfríe nuevamente, permanecerá en la forma caliente, hasta que se deforme nuevamente.

Con el efecto unidireccional, el enfriamiento de altas temperaturas no causa un cambio de forma macroscópico. Una deformación es necesaria para crear la forma de baja temperatura. En el calentamiento, la transformación comienza en As y se completa en Af (normalmente entre 2 y 20 ° C o más, según la aleación o las condiciones de carga). Como lo determina el tipo y la composición de la aleación, puede variar entre -150 ° C y 200 ° C.

Efecto de memoria bidireccional

El efecto de memoria de forma bidireccional es el efecto de que el material recuerda dos formas diferentes: una a bajas temperaturas y otra a la de alta temperatura. Se dice que un material que muestra un efecto de memoria de forma durante el calentamiento y el enfriamiento tiene memoria de forma bidireccional. Esto también se puede obtener sin la aplicación de una fuerza externa (efecto de dos vías intrínseco). La razón por la cual el material se comporta de manera tan diferente en estas situaciones reside en la capacitación. El entrenamiento implica que una memoria de forma puede «aprender» a comportarse de cierta manera. En circunstancias normales, una aleación con memoria de forma «recuerda» su forma de baja temperatura, pero al calentarse para recuperar la forma de alta temperatura, inmediatamente «olvida» la forma de baja temperatura. Sin embargo, puede ser «entrenado» para «recordar» dejar algunos recordatorios de la condición de baja temperatura deformada en las fases de alta temperatura. Hay varias maneras de hacer esto. Un objeto formado y entrenado que se calienta más allá de cierto punto perderá el efecto de memoria bidireccional.

Comportamiento seudoelástico («superelasticidad»)

En las aleaciones con memoria de forma, además de la deformación elástica ordinaria, se puede observar un cambio reversible en la forma causado por la fuerza externa. Esta deformación «elástica» puede exceder la elasticidad de los metales convencionales hasta veinte veces. La causa de este comportamiento, sin embargo, no es la fuerza de unión de los átomos, sino una transformación de fase dentro del material. El material debe estar presente en la fase de alta temperatura con estructura austenítica. Bajo tensiones externas, las formas cúbicas centradas en la cara Austenita en la torsión distorsionada (centrada en el cuerpo o cúbica centrada en el cuerpo, reticulada tetragonal distorsionada) martensita (martensita inducida por el estrés) alrededor. Cuando se descarga, la martensita cambia de nuevo a austenita. Dado que cada átomo retiene su átomo vecino durante la transformación, también se denomina transformación de fase sin difusión. Por lo tanto, la propiedad se llama comportamiento pseudoelástico. El material regresa cuando se alivia con su tensión interna y vuelve a su forma original. No se requieren cambios de temperatura para esto.

Las SMA también muestran superelasticidad, que se caracteriza por la recuperación de cepas relativamente grandes con algunas, sin embargo, disipación. Además de las transformaciones de fase inducidas por la temperatura, las fases de martensita y austenita pueden inducirse en respuesta al estrés mecánico. Cuando los SMA se cargan en la fase de austenita (es decir, por encima de una cierta temperatura), el material comenzará a transformarse en la fase de martensita (hermanada) cuando se alcanza una tensión crítica. Al continuar cargando y asumiendo condiciones isotérmicas, la martensita (gemela) comenzará a desarmarse, permitiendo que el material sufra deformación plástica. Si la descarga ocurre antes de la plasticidad, la martensita se transforma nuevamente en austenita y el material recupera su forma original al desarrollar una histéresis. Por ejemplo, estos materiales pueden deformarse reversiblemente a tensiones muy altas, hasta un 7 por ciento. El trabajo experimental de Shaw & Kyriakides presenta una discusión más detallada sobre el comportamiento pseudoelástico y, más recientemente, por Ma et al.

Historia

Los primeros pasos informados para el descubrimiento del efecto de memoria de forma se tomaron en la década de 1930. Según Otsuka y Wayman, Arne Ölander descubrió el comportamiento pseudoelástico de la aleación Au-Cd en 1932. Greninger y Mooradian (1938) observaron la formación y desaparición de una fase martensítica al disminuir y aumentar la temperatura de una aleación de Cu-Zn. Kurdjumov y Khandros (1949) y también Chang y Read (1951) informaron ampliamente sobre el fenómeno básico del efecto de memoria gobernado por el comportamiento termoelástico de la fase martensita.

Las aleaciones de níquel-titanio se desarrollaron por primera vez en 1962-1963 por el Laboratorio de Artillería Naval de los Estados Unidos y se comercializaron bajo el nombre comercial Nitinol (un acrónimo de Níquel Titanio Naval Artillería Laboratories). Sus propiedades notables fueron descubiertas por accidente. Una muestra que se deformó muchas veces se presentó en una reunión de gestión de laboratorio. Uno de los directores técnicos asociados, el Dr. David S. Muzzey, decidió ver qué pasaría si la muestra fuera sometida a calor y sostuvo su pipa más liviana debajo. Para asombro de todos, la muestra volvió a su forma original.

Existe otro tipo de SMA, llamada aleación de memoria de forma ferromagnética (FSMA), que cambia de forma bajo fuertes campos magnéticos. Estos materiales son de particular interés ya que la respuesta magnética tiende a ser más rápida y más eficiente que las respuestas inducidas por la temperatura.

Las aleaciones metálicas no son los únicos materiales térmicamente sensibles; los polímeros con memoria de forma también se han desarrollado y se comercializaron a fines de los años noventa.

Estructuras de cristal

Muchos metales tienen varias estructuras cristalinas diferentes en la misma composición, pero la mayoría de los metales no muestran este efecto de memoria de forma. La propiedad especial que permite que las aleaciones con memoria de forma vuelvan a su forma original después del calentamiento es que su transformación de cristal es completamente reversible. En la mayoría de las transformaciones de cristal, los átomos en la estructura viajarán a través del metal por difusión, cambiando la composición localmente, aunque el metal en su conjunto está hecho de los mismos átomos. Una transformación reversible no implica esta difusión de átomos, en su lugar, todos los átomos se desplazan al mismo tiempo para formar una nueva estructura, de manera muy parecida a la forma en que se puede hacer un paralelogramo de un cuadrado presionando en dos lados opuestos. A diferentes temperaturas, se prefieren diferentes estructuras y cuando la estructura se enfría a través de la temperatura de transición, la estructura martensítica se forma a partir de la fase austenítica.

Aleaciones de memoria de forma magnética

Además de las aleaciones magnéticas térmicamente excitadas descritas anteriormente, existen aleaciones con memoria de forma (engl. Aleación de memoria con forma magnética, MSMA) que muestran un cambio de forma excitado magnéticamente. En este caso, muévase a través de la aplicación de un campo magnético externo, los límites gemelos y hay un cambio en la forma y la longitud. El cambio alcanzable en la longitud de tales aleaciones se encuentra actualmente en el rango de hasta un 10% en fuerzas relativamente pequeñas (en contraste con materiales magnetoestrictivos) pequeñas transferibles.

Fabricar

Las aleaciones con memoria de forma se hacen típicamente mediante fundición, utilizando fusión por arco al vacío o fusión por inducción. Estas son técnicas especializadas utilizadas para mantener las impurezas en la aleación al mínimo y asegurar que los metales estén bien mezclados. Luego, el lingote se enrolla en caliente en secciones más largas y luego se dibuja para convertirlo en alambre.

La forma en que las aleaciones están «entrenadas» depende de las propiedades deseadas. El «entrenamiento» dicta la forma que la aleación recordará cuando se calienta. Esto ocurre al calentar la aleación para que las dislocaciones se reordenen en posiciones estables, pero no tan calientes que el material se recristalice. Se calientan entre 400 ° C y 500 ° C durante 30 minutos, se forman mientras están calientes, y luego se enfrían rápidamente apagando en agua o enfriando con aire.

Propiedades

Las aleaciones de memoria de forma basadas en cobre y basadas en NiTi se consideran materiales de ingeniería. Estas composiciones pueden fabricarse en casi cualquier forma y tamaño.

La resistencia a la fluencia de las aleaciones con memoria de forma es menor que la del acero convencional, pero algunas composiciones tienen una resistencia a la elasticidad mayor que la del plástico o el aluminio. La tensión de rendimiento para Ni Ti puede alcanzar los 500 MPa. El alto costo del metal en sí y los requisitos de procesamiento hacen que sea difícil y costoso implementar SMA en un diseño. Como resultado, estos materiales se utilizan en aplicaciones donde se pueden aprovechar las propiedades superelásticas o el efecto de memoria de forma. La aplicación más común es en la actuación.

Una de las ventajas de usar aleaciones con memoria de forma es el alto nivel de tensión plástica recuperable que se puede inducir. La tensión máxima recuperable que pueden soportar estos materiales sin daño permanente es de hasta el 8% para algunas aleaciones. Esto se compara con una tensión máxima del 0,5% para los aceros convencionales.

Limitaciones practicas

SMA tiene muchas ventajas sobre los actuadores tradicionales, pero tiene una serie de limitaciones que pueden impedir la aplicación práctica. En numerosos estudios, se destacó que solo algunas de las aplicaciones de aleación de memoria de forma patentadas tienen éxito comercial debido a las limitaciones de los materiales combinadas con la falta de conocimiento de materiales y diseño y las herramientas asociadas, como los métodos de diseño inadecuados y las técnicas utilizadas. Los desafíos en el diseño de aplicaciones de SMA son superar sus limitaciones, que incluyen una tensión utilizable relativamente pequeña, baja frecuencia de actuación, baja capacidad de control, baja precisión y baja eficiencia energética.

Tiempo de respuesta y simetría de respuesta.

Los actuadores SMA generalmente se accionan eléctricamente, donde una corriente eléctrica da como resultado un calentamiento de Joule. La desactivación ocurre típicamente mediante la transferencia de calor por convección libre al ambiente ambiental. En consecuencia, la actuación de SMA es típicamente asimétrica, con un tiempo de actuación relativamente rápido y un tiempo de desactivación lento. Se han propuesto varios métodos para reducir el tiempo de desactivación de SMA, incluida la convección forzada, y retrasar el SMA con un material conductor para manipular la velocidad de transferencia de calor.

Los nuevos métodos para mejorar la viabilidad de los actuadores de SMA incluyen el uso de un «retraso» conductor. este método utiliza una pasta térmica para transferir rápidamente el calor desde la SMA por conducción. Este calor se transfiere más fácilmente al medio ambiente por convección, ya que los radios externos (y el área de transferencia de calor) son significativamente mayores que para el cable desnudo. Este método produce una reducción significativa en el tiempo de desactivación y un perfil de activación simétrico. Como consecuencia del aumento de la velocidad de transferencia de calor, aumenta la corriente requerida para lograr una fuerza de actuación determinada.

Fatiga estructural y fatiga funcional.

SMA está sujeta a fatiga estructural, un modo de falla por el cual la carga cíclica da como resultado el inicio y la propagación de una grieta que eventualmente resulta en una pérdida catastrófica de la función por fractura. La física detrás de este modo de fatiga es la acumulación de daño microestructural durante la carga cíclica. Este modo de falla se observa en la mayoría de los materiales de ingeniería, no solo en los SMA.

Los SMA también están sujetos a fatiga funcional, un modo de falla no típico de la mayoría de los materiales de ingeniería, por lo que el SMA no falla estructuralmente pero pierde sus características de memoria de forma / superelásticas con el tiempo. Como resultado de la carga cíclica (tanto mecánica como térmica), el material pierde su capacidad de sufrir una transformación de fase reversible. Por ejemplo, el desplazamiento de trabajo en un actuador disminuye al aumentar los números de ciclo. La física detrás de esto es un cambio gradual en la microestructura, más específicamente, la acumulación de dislocaciones de deslizamiento de alojamiento. Esto suele ir acompañado de un cambio significativo en las temperaturas de transformación. El diseño de los actuadores SMA también puede influir en la fatiga estructural y funcional de SMA, como las configuraciones de polea en el sistema SMA-Pulley.

Accion no intencionada

Los actuadores SMA son típicamente accionados eléctricamente por calentamiento Joule. Si la SMA se utiliza en un entorno donde la temperatura ambiente no está controlada, puede producirse un accionamiento involuntario por el calentamiento del ambiente.

Aplicaciones

Industrial

Aviones y naves espaciales

Boeing, General Electric Aircraft Engines, Goodrich Corporation, NASA, Texas A&M University y All Nippon Airways desarrollaron el Chevron de geometría variable utilizando un SMA NiTi. Tal diseño de boquilla de ventilador de área variable (VAFN) permitiría motores a reacción más silenciosos y más eficientes en el futuro. En 2005 y 2006, Boeing realizó pruebas de vuelo exitosas de esta tecnología.

Los SMA se están explorando como amortiguadores de vibraciones para vehículos de lanzamiento y motores a reacción comerciales. La gran cantidad de histéresis observada durante el efecto superelástico permite a las SMA disipar la energía y amortiguar las vibraciones. Estos materiales son prometedores para reducir las altas cargas de vibración en las cargas útiles durante el lanzamiento, así como en las aspas de los ventiladores en los motores a reacción comerciales, lo que permite diseños más ligeros y eficientes. Los SMA también muestran potencial para otras aplicaciones de alto impacto, como los rodamientos de bolas y el tren de aterrizaje.

También hay un gran interés en utilizar SMA para una variedad de aplicaciones de actuadores en motores a reacción comerciales, lo que reduciría significativamente su peso y aumentaría la eficiencia. Sin embargo, es necesario realizar más investigaciones en esta área para aumentar las temperaturas de transformación y mejorar las propiedades mecánicas de estos materiales antes de que puedan implementarse con éxito. Una revisión de los avances recientes en las aleaciones de memoria de forma de alta temperatura (HTSMA) se presenta por Ma et al.

También se están explorando una variedad de tecnologías de transformación de alas.

Automotor

El primer producto de alto volumen (> 5Mio actuadores / año) es una válvula automotriz que se utiliza para controlar las vejigas neumáticas de baja presión en un asiento de automóvil que ajusta el contorno del soporte / cojinetes lumbares. Los beneficios generales de SMA sobre los solenoides usados tradicionalmente en esta aplicación (menor ruido / EMC / peso / factor de forma / consumo de energía) fueron el factor crucial en la decisión de reemplazar la tecnología estándar anterior con SMA.

El Chevrolet Corvette 2014 se convirtió en el primer vehículo en incorporar actuadores SMA, que reemplazaron los actuadores motorizados más pesados para abrir y cerrar la ventilación de la escotilla que libera aire desde el maletero, lo que facilita el cierre. También se están dirigiendo una variedad de otras aplicaciones, que incluyen generadores eléctricos para generar electricidad a partir del calor del escape y presas de aire a pedido para optimizar la aerodinámica a varias velocidades.

Robótica

También se han realizado estudios limitados sobre el uso de estos materiales en robótica, por ejemplo, el robot aficionado Stiquito (y «Roboterfrau Lara»), ya que permiten crear robots muy ligeros. Recientemente, una mano protésica fue presentada por Loh et al. que casi puede replicar los movimientos de una mano humana [Loh2005]. También se están explorando otras aplicaciones biomiméticas. Los puntos débiles de la tecnología son la ineficiencia energética, los tiempos de respuesta lentos y la gran histéresis.

Mano robótica bio-dirigida

Hay algunos prototipos de mano robótica basados en SMA que utilizan el efecto de memoria de forma (SME) para mover los dedos.

Estructuras civiles

Las SMA encuentran una variedad de aplicaciones en estructuras civiles, como puentes y edificios. Una de esas aplicaciones es el hormigón reforzado inteligente (IRC), que incorpora cables SMA incrustados dentro del concreto. Estos cables pueden detectar grietas y contraerse para curar grietas de tamaño macro. Otra aplicación es la sintonización activa de la frecuencia natural estructural utilizando cables SMA para amortiguar las vibraciones.

Tubería

La primera aplicación comercial para el consumidor fue un acoplamiento de memoria de forma para tuberías, por ejemplo, tuberías de línea de aceite para aplicaciones industriales, tuberías de agua y tipos de tubería similares para aplicaciones de consumo / comerciales.

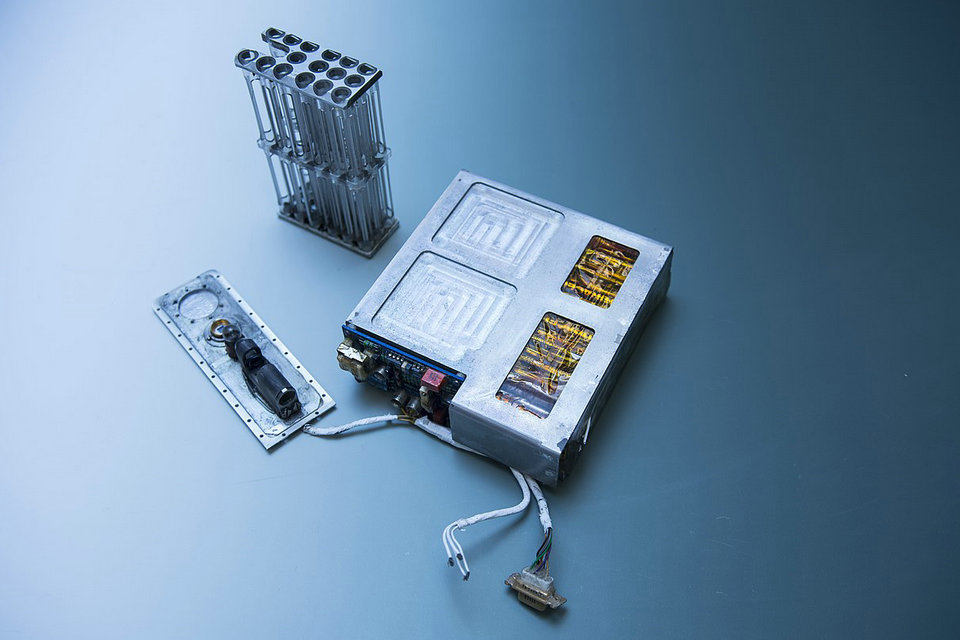

Telecomunicación

La segunda aplicación de alto volumen fue un actuador de enfoque automático (AF) para un teléfono inteligente. Actualmente hay varias compañías trabajando en un módulo de estabilización de imagen óptica (OIS) conducido por cables hechos de SMAs

Medicina

Las aleaciones con memoria de forma se aplican en medicina, por ejemplo, como dispositivos de fijación para osteotomías en cirugía ortopédica, en aparatos ortopédicos para ejercer una fuerza constante de movimiento de los dientes sobre los dientes, y en la endoscopia con cápsula pueden usarse como un desencadenante para la biopsia.

A finales de la década de 1980, la introducción comercial de Nitinol como una tecnología habilitadora en una serie de aplicaciones médicas endovasculares mínimamente invasivas. Aunque son más costosas que el acero inoxidable, las propiedades de autoexpansión de las aleaciones de Nitinol fabricadas para BTR (Body Temperature Response), han brindado una alternativa atractiva a los dispositivos de expansión con globo en los injertos de stent, en donde se adapta a la forma de ciertos vasos sanguíneos cuando expuesto a la temperatura corporal. En promedio, el 50% de todos los stents vasculares periféricos disponibles actualmente en el mercado mundial se fabrican con Nitinol.

Optometría

Los marcos para gafas fabricados con SMA que contienen titanio se comercializan con las marcas comerciales Flexon y TITANflex. Estos marcos generalmente están hechos de aleaciones con memoria de forma que tienen su temperatura de transición ajustada por debajo de la temperatura ambiente esperada. Esto permite que los marcos sufran una gran deformación bajo tensión, y que recuperen su forma deseada una vez que se descarga el metal nuevamente. Las tensiones aparentemente elásticas muy grandes se deben al efecto martensítico inducido por el estrés, donde la estructura cristalina se puede transformar bajo carga, permitiendo que la forma cambie temporalmente bajo carga. Esto significa que las gafas hechas de aleaciones con memoria de forma son más robustas contra daños accidentales.

Cirugía Ortopédica

El metal con memoria se ha utilizado en la cirugía ortopédica como un dispositivo de compresión y fijación para osteotomías, generalmente para procedimientos de extremidades inferiores. El dispositivo, generalmente en forma de una grapa grande, se almacena en un refrigerador en su forma maleable y se implanta en orificios perforados en el hueso a través de una osteotomía. A medida que la grapa se calienta, vuelve a su estado no maleable y comprime las superficies óseas para promover la unión ósea.

Odontología

La gama de aplicaciones para SMA ha crecido a lo largo de los años, una de las principales áreas de desarrollo es la odontología. Un ejemplo es la prevalencia de aparatos dentales que utilizan la tecnología SMA para ejercer fuerzas de movimiento de dientes constantes sobre los dientes; el arco de nitinol fue desarrollado en 1972 por el ortodoncista George Andreasen. Esto revolucionó la ortodoncia clínica. La aleación de Andreasen tiene una memoria de formas modelada, que se expande y se contrae dentro de rangos de temperatura dados debido a su programación geométrica.

Harmeet D. Walia utilizó más tarde la aleación en la fabricación de limas de endodoncia para endodoncia.

Temblor esencial

Las técnicas tradicionales de cancelación activa para la reducción del temblor utilizan sistemas eléctricos, hidráulicos o neumáticos para accionar un objeto en la dirección opuesta a la perturbación. Sin embargo, estos sistemas están limitados debido a la gran infraestructura requerida para producir grandes amplitudes de potencia en las frecuencias de temblores humanos. Las SMA han demostrado ser un método efectivo de actuación en aplicaciones de mano y han habilitado una nueva clase de dispositivos de cancelación activa de temblor. Un ejemplo reciente de dicho dispositivo es la cuchara Liftware, desarrollada por Lift Labs, filial de Verily Life Sciences.

Los motores

Los motores térmicos experimentales de estado sólido, que operan a partir de las diferencias de temperatura relativamente pequeñas en los reservorios de agua fría y caliente, se han desarrollado desde la década de 1970, incluido el motor Banks, desarrollado por Ridgway Banks.

Artesanía

Se vende en pequeñas longitudes redondas para usar en pulseras sin fijación.

Materiales

Los materiales utilizados principalmente como aleaciones con memoria de forma, que también se denominan materiales criogénicos, son NiTi (níquel – titanio, nitinol) y, con propiedades aún mejores, NiTiCu (níquel – titanio – cobre). Ambos tienen más probabilidades de ser utilizados como materiales de actuador. A partir de una estequiometría exacta (relación cuantitativa), las temperaturas de transformación son dependientes. A menos del 50% atómico del contenido de níquel, es de aproximadamente 100 ° C. Si el contenido de níquel de la aleación varía, es posible producir un comportamiento pseudoelástico o pseudoplástico como austenita o martensita a temperatura ambiente.

Otros materiales a base de cobre son CuZn (cobre – zinc), CuZnAl (cobre-zinc-aluminio) y CuAlNi (cobre-aluminio-níquel). Aunque son más baratos, ambos tienen temperaturas de transformación más altas y memoria de forma pobre. Se utilizan en particular en la tecnología médica. Menos comunes son FeNiAl (hierro-níquel-aluminio), FeMnSi (hierro-manganeso-silicio) y ZnAuCu (zinc-oro-cobre).

Una variedad de aleaciones exhiben el efecto de memoria de forma. Los componentes de aleación se pueden ajustar para controlar las temperaturas de transformación de la SMA. Algunos sistemas comunes incluyen lo siguiente (de ninguna manera es una lista exhaustiva):

Ag-Cd 44/49 at.% Cd

Au-Cd 46.5 / 50 at.% Cd

Cu-Al-Ni 14 / 14.5% en peso de Al y 3 / 4.5% en peso de Ni

Cu-Al-Ni-Hf

Cu-sn aprox. 15 en% Sn

Cu-Zn 38.5 / 41.5% en peso Zn

Cu-Zn-X (X = Si, Al, Sn)

Fe-Pt aprox. 25 at.% Pt

Mn-Cu 5/35 en% Cu

Fe-Mn-Si

Co-Ni-Al

Co-Ni-Ga

Ni-Fe-Ga

Ti-Nb

Ni-Ti aprox. 55–60% en peso de Ni

Ni-Ti-Hf

Ni-Ti-Pd

Ni-Mn-Ga