La impresión en 4 dimensiones (impresión en 4D; también conocida como bioimpresión en 4D, origami activo o sistemas de transformación de formas) utiliza las mismas técnicas de impresión en 3D a través de la deposición de material programada por computadora en capas sucesivas para crear un objeto tridimensional. Sin embargo, la impresión 4D agrega la dimensión de transformación a lo largo del tiempo. Por lo tanto, es un tipo de materia programable, en el que después del proceso de fabricación, el producto impreso reacciona con parámetros dentro del entorno (humedad, temperatura, etc.) y cambia su forma en consecuencia. La capacidad de hacerlo surge de las configuraciones casi infinitas a una resolución de micrómetro, creando sólidos con distribuciones espaciales moleculares diseñadas y, por lo tanto, permitiendo un rendimiento multifuncional sin precedentes. La impresión 4D es un avance relativamente nuevo en la tecnología de biofabricación, que emerge rápidamente como un nuevo paradigma en disciplinas como la bioingeniería, la ciencia de los materiales, la química y las ciencias de la computación.

La impresión en 4D, al igual que la impresión en 3D, es un proceso en el que se aplica material por capa y se generan objetos tridimensionales (piezas), pero aquí también se considera la cuarta dimensión, el tiempo, para las piezas terminadas. Como resultado, los objetos pueden moverse y / o cambiarse bajo un determinado disparador sensorial, como cuando están en contacto con agua, calor, vibración o sonido (material inteligente). La impresión 4D se encuentra en una etapa temprana de desarrollo y combina varias ciencias como la bioingeniería, la ciencia e ingeniería de materiales, la química y la informática e ingeniería.

Aplicaciones hipoteticas

Las posibles áreas de aplicación concebibles son:

Casa y jardín (p. Ej., Construcción automática de muebles, adaptación del campo de césped)

Seguridad de edificios, arquitectura, protección del medio ambiente y tecnología energética (p. Ej. Tuberías autorregeneradas)

Industria de la confección y textil (por ejemplo, para la adaptación al clima)

Ingeniería aeroespacial, transporte e ingeniería de tráfico (por ejemplo, adaptación del material a las condiciones ambientales, traje espacial que cambia de forma, barreras de autoconstrucción)

Tecnología médica y biología (por ejemplo, implantes en crecimiento, bioprinters)

Tecnicas de impresion

La estereolitografía es una técnica de impresión 3D que utiliza la fotopolimerización para unir el sustrato que se ha colocado capa sobre capa, creando una red polimérica. A diferencia de los modelos de deposición fundida, donde el material extruido se endurece inmediatamente para formar capas, la impresión 4D se basa fundamentalmente en la estereolitografía, donde en la mayoría de los casos la luz ultravioleta se utiliza para curar los materiales en capas una vez finalizado el proceso de impresión. La anisotropía es vital en la ingeniería de la dirección y la magnitud de las transformaciones en una condición determinada, al organizar los micromateriales de manera que haya una direccionalidad incrustada en la impresión terminada.

Impresión 4D basada en patrones

Es posible, a través de la impresión 4D, lograr métodos de fabricación rápidos y precisos para controlar la actuación espacial de autoflexión en estructuras blandas de diseño personalizado. Las transformaciones espaciales y temporales se pueden realizar a través de varios mecanismos de activación, como la transición de fase de gel de cristal líquido, el coeficiente de expansión térmica, las discrepancias de conductividad térmica y las diferentes relaciones de hinchamiento y de hinchamiento de las vigas de dos capas o compuestas. Un enfoque para modelar la impresión 4D es controlar los parámetros de impresión 3D, tales como diferentes patrones espaciales de bisagras que afectan el tiempo de respuesta y el ángulo de flexión de los productos de impresión 4D. Para ello, se desarrolló un modelo paramétrico de las propiedades físicas de los paneles de polímeros con memoria de forma que incorporan patrones impresos en 3D. El modelo propuesto predice la forma final del actuador con un excelente acuerdo cualitativo con estudios experimentales. Estos resultados validados pueden guiar el diseño de impresiones 4D funcionales basadas en patrones.

Arquitectura de la fibra

La mayoría de los sistemas de impresión 4D utilizan una red de fibras que varían en tamaño y propiedades del material. Los componentes impresos 4D se pueden diseñar tanto a escala macro como a escala micro. El diseño a microescala se logra a través de complejas simulaciones moleculares / de fibra que se aproximan a las propiedades del material agregado de todos los materiales utilizados en la muestra. El tamaño, la forma, el módulo y el patrón de conexión de estos bloques de construcción de material tienen una relación directa con la forma de deformación bajo la activación del estímulo.

Polímeros / hidrogeles hidro-reactivos

Skylar Tibbits es el director del Self-Assembly Lab en MIT, y trabajó con Stratasys Materials Group para producir un polímero compuesto compuesto de elementos altamente hidrofílicos y elementos rígidos no activos. Las propiedades únicas de estos dos elementos dispares permitieron hasta un 150% de hinchamiento de ciertas partes de la cadena impresa en el agua, mientras que los elementos rígidos establecieron restricciones de ángulo y estructura para la cadena transformada. Tibbits et al. produjo una cadena que deletrearía «MIT» cuando se sumergiera en agua, y otra cadena que se transformaría en un cubo de alambre cuando se la sometiera a las mismas condiciones.

Compuestos de celulosa

Thiele et al. exploró las posibilidades de un material a base de celulosa que podría responder a la humedad. Desarrollaron una película de dos capas con esteresilesteres de celulosa con diferentes grados de sustitución en cada lado. Un éster tenía un grado de sustitución de 0,3 (altamente hidrófilo) y el otro tenía un grado de sustitución de 3 (altamente hidrófobo). Cuando la muestra se enfrió de 50 ° C a 22 ° C, y la humedad relativa aumentó de 5,9% a 35 ° C. %, el lado hidrófobo se contrajo y el lado hidrófilo se hinchó, haciendo que la muestra se enrolle fuertemente. Este proceso es reversible, ya que revertir los cambios de temperatura y humedad hizo que la muestra se desenrollara nuevamente.

La comprensión de la inflamación anisotrópica y el mapeo de la alineación de las fibrillas impresas permitió A. Sydney Gladman et al. Para imitar el comportamiento nasal de las plantas. Las ramas, los tallos, las brácteas y las flores responden a estímulos ambientales como la humedad, la luz y el tacto al variar la turgencia interna de sus paredes celulares y la composición del tejido. Tomando precedente de esto, el equipo desarrolló una arquitectura de hidrogel compuesto con comportamiento de hinchamiento anisotrópico local que imita la estructura de una pared celular típica. Las fibrillas de celulosa se combinan durante el proceso de impresión en microfibrillas con una alta relación de aspecto (~ 100) y un módulo de elasticidad en la escala de 100 GPa. Estas microfibrillas están integradas en una matriz de acrilamida blanda para la estructura. La tinta viscoelástica utilizada para imprimir este compuesto de hidrogel es una solución acuosa de N, N-dimetilacrilamida, nanoclay, glucosa oxidasa, glucosa y celulosa nanofibrilada. La nanoclay es una ayuda reológica que mejora el flujo de líquido, y la glucosa evita la inhibición del oxígeno cuando el material se cura con luz ultravioleta. Experimentando con esta tinta, el equipo creó un modelo teórico para una ruta de impresión que dicta la orientación de las fibrillas de celulosa, donde la capa inferior de la impresión es paralela al eje X y la capa superior de la impresión se gira en sentido antihorario en un ángulo θ. La curvatura de la muestra depende de los módulos elásticos, las relaciones de hinchamiento y las relaciones entre el espesor de la capa y el espesor de la bicapa. Por lo tanto, los modelos ajustados que describen la curvatura media y la curvatura gaussiana son, respectivamente,

y

Gladman et al. encontró que a medida que θ se acerca a 0 °, la curvatura se aproxima a la ecuación clásica de Timoshenko y se comporta de manera similar a una tira bimetálica. Pero a medida que θ se acerca a 90 °, la curvatura se transforma en una forma de silla de montar. Entendiendo esto, entonces, el equipo podría controlar cuidadosamente los efectos de la anisotropía y romper las líneas de simetría para crear helicoides, perfiles rizados y más.

David Correa et al. está trabajando con materiales compuestos de madera que cambian de forma según la dirección del grano impreso y la hinchazón anisotrópica cuando se absorbe el agua. Este trabajo se imprime en 3D y se estudia en escala macro en lugar de escala micro, con alturas de capa en fracciones de milímetros en lugar de micras. El filamento utilizado en esta investigación es un compuesto de madera que es 60% de copoliéster y 40% de celulosa. El co-poliéster se une a la celulosa mientras que la celulosa proporciona las propiedades higroscópicas al compuesto. Se han desarrollado dos métodos para este tipo de impresión. El primer método utiliza solo el material compuesto de madera. La forma de deformación diseñada se imprime controlando el patrón de grano, la orientación del grano, el grosor de la capa de impresión y la interacción de la capa de impresión. En este método, la flexión higroscópica se produce perpendicular a la dirección del grano. El segundo método utiliza tanto el compuesto de madera como los plásticos de impresión 3D estándar. Esta es una extensión del primer método que introduce una capa separada de material no higroscópico que no se hinchará cuando se exponga al agua. Esta idea se basa en investigaciones anteriores sobre las propiedades térmicas bimetálicas basadas en su expansión relativa. La flexión higroscópica ocurre solo dentro de las capas de madera compuesta cuando las impresiones de este método están expuestas al agua. Por lo tanto, la forma de deformación es un producto tanto del diseño de capas de material como del grano de las capas de madera compuesta, que ofrece una deformación más rápida y más severa que la construcción de madera compuesta sola. Ambos métodos permiten que sus materiales se deformen cuando están sujetos a la humedad, así como recuperar su forma. El método más rápido observado para el cambio de forma es sumergir completamente las impresiones en agua tibia.

Polímeros / hidrogeles termo-reactivos

La poli (N-isopropilacrilamida), o pNIPAM, es un material termo-sensible comúnmente usado. Un hidrogel de pNIPAM se vuelve hidrófilo e hinchado en una solución acuosa de 32 ° C, su baja temperatura crítica de la solución. Temperaturas superiores a las que comienzan a deshidratar el hidrogel y hacer que se contraiga, logrando así la transformación de la forma. Los hidrogeles compuestos de pNIPAM y algunos otros polímeros, como el acrilato de 4-hidroxibutilo (4HBA), muestran una fuerte reversibilidad, donde incluso después de 10 ciclos de cambio de forma no hay deformación de la forma. Shannon E. Bakarich et al. creó un nuevo tipo de tinta de impresión 4D compuesta por hidrogeles de enmarañamiento covalentes iónicos que tienen una estructura similar a los hidrogeles de doble red estándar. La primera red de polímeros está reticulada con cationes metálicos, mientras que la segunda está reticulada con enlaces covalentes. Este hidrogel se combina luego con una red pNIPAM para el endurecimiento y la actuación térmica. En pruebas de laboratorio, este gel mostró una recuperación de la forma de 41% -49% cuando la temperatura aumentó 20–60 ° C (68–140 ° F), y luego se restauró a 20 ° C. Una válvula inteligente de control de fluidos impresa a partir de este material fue diseñada para cerrarse al tocar agua caliente y abrirse cuando se toca agua fría. La válvula se mantuvo abierta con éxito en agua fría y redujo el caudal de agua caliente en un 99%. Este nuevo tipo de hidrogel impreso en 4D es más robusto mecánicamente que otros hidrogeles de accionamiento térmico y muestra potencial en aplicaciones tales como estructuras de autoensamblaje, tecnología médica, robótica suave y tecnología de sensores.

Polímeros de memoria de forma digital

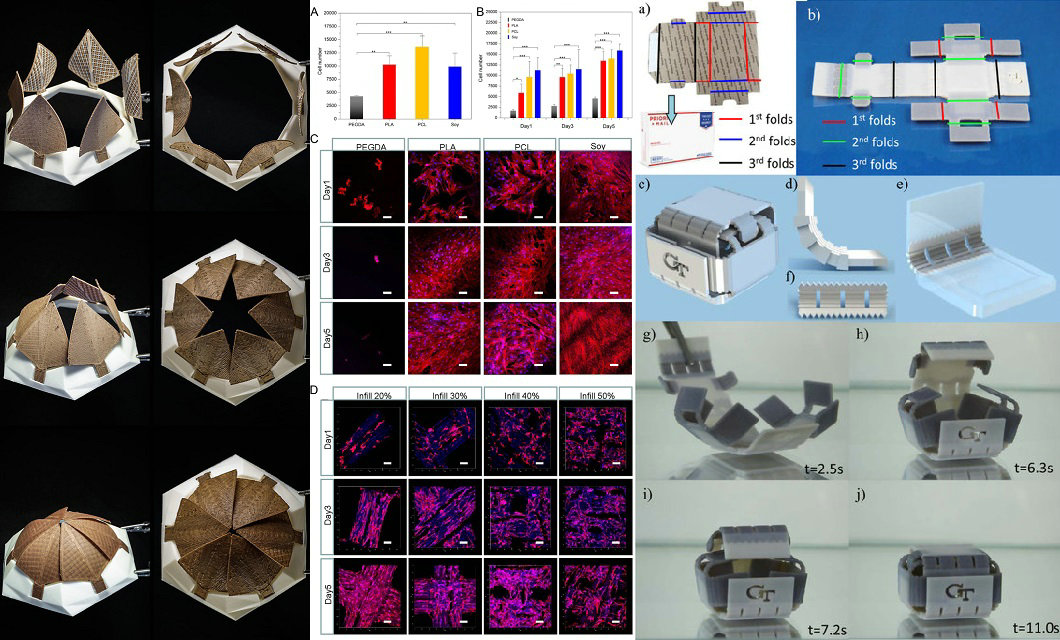

Los polímeros con memoria de forma (SMP) pueden recuperar su forma original de una forma deformada en ciertas circunstancias, como cuando se exponen a una temperatura durante un período de tiempo. Dependiendo del polímero, puede haber una variedad de configuraciones que el material puede tomar en una serie de condiciones de temperatura. Las SMP Digtial utilizan tecnología de impresión 3D para diseñar con precisión la ubicación, la geometría y las proporciones de mezcla y curado de las SMP con diferentes propiedades, como la transición de vidrio o las temperaturas de transición de fusión de cristal. Yiqi Mao et al. se utiliza para crear una serie de bisagras digitales SMP que tienen diferentes comportamientos termomecánicos y de memoria de forma prescritos, que se injertan en materiales rígidos y no activos. Por lo tanto, el equipo pudo desarrollar una muestra auto-plegable que podría plegarse sin interferir consigo misma, e incluso se entrelazó para crear una estructura más robusta. Uno de los proyectos incluye una caja auto-plegable modelada después de un buzón de correo de USPS.

Qi Ge et al. Diseñamos SMP digitales basados en componentes con módulos de goma variables y temperaturas de transición vítrea con cepas extremadamente altas de falla de hasta un 300% más que los materiales imprimibles existentes. Esto les permitió crear una pinza multimaterial que podría agarrar y liberar un objeto de acuerdo con una entrada de temperatura. Las uniones gruesas estaban hechas de SMP para mayor robustez, mientras que las puntas de los microgrippers podrían diseñarse por separado para acomodar un contacto seguro para el objeto de transporte.

Relajación de estrés

La relajación de la tensión en la impresión 4D es un proceso en el que se crea un ensamblaje de material bajo la tensión que se «almacena» dentro del material. Esta tensión se puede liberar más tarde, lo que provoca un cambio general de la forma del material.

Polímeros foto-reactivos térmicos.

Este tipo de actuación polimérica puede describirse como relajación de estrés fotoinducido.

Esta tecnología aprovecha la flexión del polímero impulsada por la temperatura al exponer las costuras de flexión deseadas a tiras enfocadas de luz intensa. Estas costuras dobladas se imprimen en un estado de tensión pero no se deforman hasta que se exponen a la luz. El agente activo que induce la flexión en el material es el calor transmitido por la luz intensa. El material en sí está hecho de polímeros foto-reactivos químicos. Estos compuestos utilizan una mezcla de polímeros combinada con un fotoiniciador para crear un polímero amorfo, entrecruzado covalentemente. Este material se conforma en láminas y se carga en tensión perpendicular al pliegue de plegado deseado. Luego, el material se expone a una longitud de onda específica de la luz, ya que el fotoiniciador se consume, polimeriza la mezcla restante, lo que induce la relajación de la tensión fotoiniciada. La porción de material expuesto a la luz se puede controlar con plantillas para crear patrones de flexión específicos. También es posible ejecutar múltiples iteraciones de este proceso utilizando la misma muestra de material con diferentes condiciones de carga o máscaras de plantilla para cada iteración. La forma final dependerá del orden y la forma resultante de cada iteración.

Aplicaciones actuales

Arquitectura

Las fachadas adaptativas comunes y los techos de apertura requieren sistemas mecánicos complejos para operar, que a menudo son difíciles de instalar y con frecuencia funcionan mal. Las fachadas impresas en 4D ofrecerían una instalación sencilla y una actuación directa causada por las condiciones climáticas, eliminando cualquier necesidad de un sistema de control más grande o energía de entrada.

Biomédica

El equipo de investigación de Shida Miao et al. creó un nuevo tipo de resina líquida fotocurable, imprimible en 4D. Esta resina está hecha de un compuesto de acrilato epoxidizado de aceite de soja renovable que también es biocompatible. Esta resina se agrega al pequeño grupo de resinas imprimibles en 3D y es una de las pocas que son biocompatibles. Una muestra impresa en láser de esta resina se sometió a fluctuaciones de temperatura de -18 ° C a 37 ° C y mostró una recuperación total de su forma original. Los andamios impresos de este material demostraron ser fundaciones exitosas para el crecimiento de células madre mesenquimales de médula ósea humana (hMSC). Las fuertes cualidades de este material del efecto memoria de forma y la biocompatibilidad llevan a los investigadores a creer que avanzará en gran medida el desarrollo de andamios biomédicos. Este artículo de investigación es uno de los primeros que explora el uso de polímeros de aceite vegetal como resinas líquidas para la producción de estereolitografía en aplicaciones biomédicas.

El equipo de investigación de Leonid Ionov (Universidad de Bayreuth) ha desarrollado un enfoque novedoso para imprimir hidrogeles biocompatibles / biodegradables con células vivas que cambian de forma. El enfoque permite la fabricación de tubos huecos auto plegables con un control sin precedentes sobre sus diámetros y arquitecturas en alta resolución. La versatilidad del enfoque se demuestra al emplear dos biopolímeros diferentes (alginato y ácido hialurónico) y células estromales de médula ósea de ratón. El aprovechamiento de los parámetros de impresión y postimpresión permite alcanzar diámetros internos promedio de tubo tan bajos como 20 µm, que aún no se pueden lograr con otros métodos de bioimpresión existentes y son comparables a los diámetros de los vasos sanguíneos más pequeños. El proceso de bioimpresión 4D propuesto no presenta ningún efecto negativo sobre la viabilidad de las células impresas, y los tubos a base de hidrogel auto-plegados apoyan la supervivencia celular durante al menos 7 días sin ninguna disminución en la viabilidad celular. En consecuencia, la estrategia de bioimpresión 4D presentada permite la fabricación de arquitecturas dinámicamente reconfigurables con funcionalidad y capacidad de respuesta ajustables, gobernadas por la selección de celdas y materiales adecuados.

Posibles aplicaciones

Existen algunas técnicas / tecnologías existentes que podrían aplicarse y ajustarse para la impresión 4D.

Fuerza de tracción celular

La fuerza de tracción celular (CTF) es una técnica en la que las células vivas se pliegan y mueven las microestructuras a su forma diseñada. Esto es posible a través de la contracción que se produce a partir de la polimerización de actina y las interacciones de actomiosina dentro de la célula. En los procesos naturales, CTF regula la cicatrización de heridas, la angiogénesis, la metástasis y la inflamación. Takeuchi et al. sembró células a través de dos microplacas, y cuando se retiró la estructura de vidrio, las células podrían cerrar la brecha a través de la microplaca y así iniciar el auto-plegado. El equipo pudo crear geometrías en forma de embarcaciones e incluso dodecaedros de alto rendimiento con este método. Existe la especulación de que el uso de esta técnica de origami celular llevará al diseño e impresión de una estructura cargada de células que puede imitar a sus contrapartes no sintéticas una vez que el proceso de impresión se haya completado.

Materiales inteligentes eléctricos y magnéticos

Los materiales de respuesta eléctrica que existen en la actualidad cambian su tamaño y forma según la intensidad y / o la dirección de un campo eléctrico externo. La polianilina y el polipirrol (PPy) son, en particular, buenos materiales conductores y pueden doparse con tetrafluoroborato para contraerse y expandirse bajo un estímulo eléctrico. Se hizo un robot hecho de estos materiales para moverse usando un pulso eléctrico de 3V durante 5 segundos, lo que provocó que una pierna se extendiera y luego eliminara el estímulo durante 10 segundos, lo que provocó que la otra pierna avanzara. La investigación sobre los nanotubos de carbono, que son biocompatibles y altamente conductores, indica que un compuesto hecho de nanotubos de carbono y un espécimen con memoria de forma tiene una conductividad eléctrica y una velocidad de respuesta electroactiva más altas que cualquiera de los especímenes solo. Los ferrogeles magnéticamente sensibles se contraen en presencia de un fuerte campo magnético y, por lo tanto, tienen aplicaciones en el suministro de fármacos y células. La combinación de nanotubos de carbono y partículas magnéticamente sensibles ha sido bioimpresa para su uso en la promoción del crecimiento celular y la adhesión, manteniendo una fuerte conductividad. Esta es una perspectiva emocionante para la impresión 4D de enlaces biológicos magnéticos en estructuras diseñadas de manera precisa para aplicaciones biomédicas, pero se necesita investigar más sobre los cambios locales del valor de pH y la temperatura del medio cuando se produce el estímulo para prevenir efectos adversos en las células vecinas.

Comercio y transporte

Skylar Tibbits elabora aplicaciones futuras de materiales impresos en 4D como productos programables que pueden adaptarse a entornos específicos y responder a factores como la temperatura, la humedad, la presión y el sonido del cuerpo o el entorno. Tibbits también menciona la ventaja de la impresión 4D para aplicaciones de envío: permitirá que los productos se empacen planos para luego activar su forma diseñada en el sitio mediante un simple estímulo. También existe la posibilidad de que los contenedores de envío impresos en 4D reaccionen a las fuerzas en tránsito para distribuir uniformemente las cargas. Es muy probable que los materiales impresos en 4D puedan repararse a sí mismos después de la falla. Estos materiales podrán autoensamblarse, haciendo que sus partes constituyentes sean fáciles de reciclar.

Ventajas y desventajas

Al utilizar los procesos de impresión 4D, los objetos se pueden transportar de una manera más económica y económica. Además, en contraste con la impresión 3D, incluso se puede crear un movimiento o deformación sensorial, que convierte los objetos en materiales inteligentes.

La tecnología está en una etapa temprana de desarrollo donde muchas preguntas siguen sin respuesta. Para algunas aplicaciones, otros sistemas sensoriales son actualmente más útiles o al menos menos costosos.