Un motor eléctrico es una máquina eléctrica que convierte energía eléctrica en energía mecánica. La mayoría de los motores eléctricos funcionan a través de la interacción entre el campo magnético del motor y las corrientes de bobinado para generar fuerza en forma de rotación. Los motores eléctricos pueden ser alimentados por fuentes de corriente continua (CC), como baterías, vehículos motorizados o rectificadores, o por fuentes de corriente alterna (CA), como una red eléctrica, inversores o generadores eléctricos. Un generador eléctrico es mecánicamente idéntico a un motor eléctrico, pero funciona en la dirección inversa, aceptando energía mecánica (como la que fluye el agua) y convirtiendo esta energía mecánica en energía eléctrica.

Los motores eléctricos pueden clasificarse por consideraciones tales como el tipo de fuente de energía, la construcción interna, la aplicación y el tipo de salida de movimiento. Además de los tipos de CA versus CC, los motores pueden ser cepillados o sin escobillas, pueden ser de varias fases (ver monofásico, bifásico o trifásico) y pueden ser enfriados por aire o por líquido. Los motores de uso general con dimensiones y características estándar proporcionan una potencia mecánica conveniente para uso industrial. Los motores eléctricos más grandes se utilizan para propulsión de barcos, compresión de tuberías y aplicaciones de almacenamiento por bombeo con clasificaciones que alcanzan los 100 megavatios. Los motores eléctricos se encuentran en ventiladores industriales, sopladores y bombas, máquinas herramientas, electrodomésticos, herramientas eléctricas y unidades de disco. Los motores pequeños se pueden encontrar en los relojes eléctricos.

En ciertas aplicaciones, como en el frenado regenerativo con motores de tracción, los motores eléctricos se pueden usar a la inversa como generadores para recuperar energía que de otro modo podría perderse como calor y fricción.

Los motores eléctricos producen fuerza lineal o rotativa (par) y pueden distinguirse de dispositivos como solenoides magnéticos y altavoces que convierten la electricidad en movimiento pero no generan fuerza mecánica utilizable, a la que se hace referencia respectivamente como actuadores y transductores.

Componentes

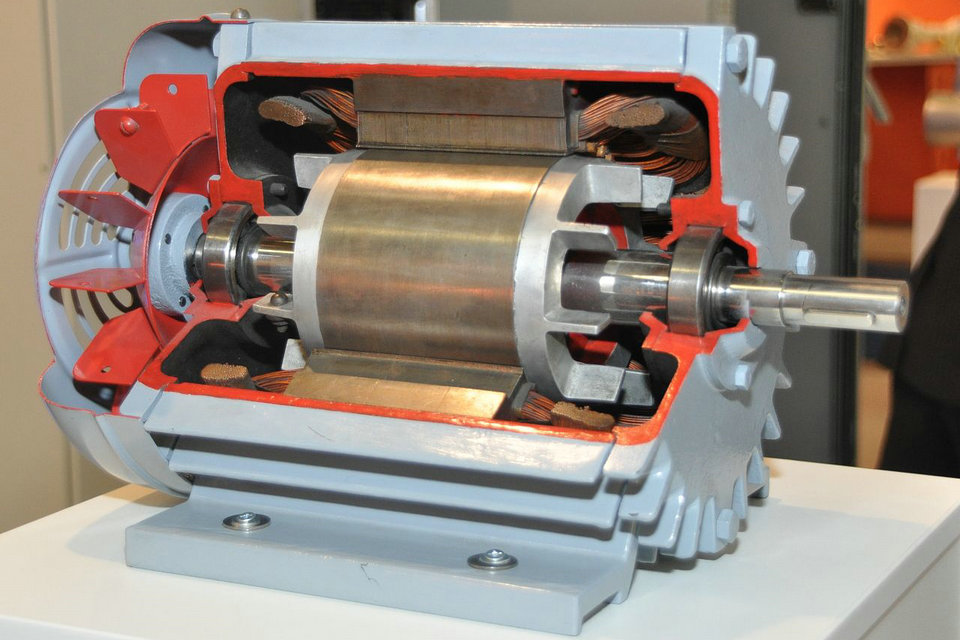

Rotor

En un motor eléctrico, la parte móvil es el rotor, que gira el eje para entregar la potencia mecánica. El rotor generalmente tiene conductores tendidos que transportan corrientes, que interactúan con el campo magnético del estator para generar las fuerzas que hacen girar el eje. Alternativamente, algunos rotores llevan imanes permanentes, y el estator sostiene los conductores.

Aspectos

El rotor está soportado por cojinetes, que permiten que el rotor gire sobre su eje. Los cojinetes están a su vez soportados por la carcasa del motor. El eje del motor se extiende a través de los cojinetes hacia el exterior del motor, donde se aplica la carga. Debido a que las fuerzas de la carga se ejercen más allá del rodamiento más externo, se dice que la carga está sobre volada.

Estator

El estator es la parte estacionaria del circuito electromagnético del motor y generalmente consiste en devanados o imanes permanentes. El núcleo del estator está formado por muchas láminas de metal delgadas, llamadas laminaciones. Las laminaciones se utilizan para reducir las pérdidas de energía que se producirían si se utilizara un núcleo sólido.

Entrehierro

La distancia entre el rotor y el estator se denomina espacio de aire. El espacio de aire tiene efectos importantes, y generalmente es lo más pequeño posible, ya que un espacio grande tiene un fuerte efecto negativo en el rendimiento. Es la fuente principal del bajo factor de potencia en el que operan los motores. La corriente de magnetización aumenta con el espacio de aire. Por esta razón, el espacio de aire debe ser mínimo. Los huecos muy pequeños pueden plantear problemas mecánicos además del ruido y las pérdidas.

Devanados

Los bobinados son cables que se colocan en bobinas, generalmente envueltos alrededor de un núcleo magnético laminado de hierro blando para formar polos magnéticos cuando se energizan con corriente.

Las máquinas eléctricas vienen en dos configuraciones básicas de polos de campo magnético: configuraciones de polos saliente y no saliente. En la máquina de polos salientes, el campo magnético del polo es producido por un devanado enrollado alrededor del polo debajo de la cara del polo. En la máquina de polo no caluroso, o campo distribuido, o rotor redondo, el devanado se distribuye en ranuras de cara del polo. Un motor de polo sombreado tiene un devanado alrededor de una parte del polo que retrasa la fase del campo magnético para ese polo.

Algunos motores tienen conductores que consisten en un metal más grueso, como barras o láminas de metal, generalmente de cobre, o de aluminio. Estos suelen ser alimentados por inducción electromagnética.

Conmutador

Un conmutador es un mecanismo utilizado para cambiar la entrada de la mayoría de las máquinas de CC y ciertas máquinas de CA. Consiste en segmentos de anillos deslizantes aislados unos de otros y del eje. La corriente de inducido del motor se suministra a través de cepillos estacionarios en contacto con el conmutador giratorio, lo que provoca la inversión de corriente requerida, y aplica energía a la máquina de una manera óptima a medida que el rotor gira de polo a polo. En ausencia de dicha inversión de corriente, el motor frenaría hasta detenerse. A la luz de las tecnologías mejoradas en los campos de control electrónico, control sin sensor, motor de inducción y motor de imán permanente, los motores de inducción conmutados externamente y de imán permanente están desplazando los motores conmutados electromecánicamente.

Suministro y control de motores.

Suministro de motor

Un motor de corriente continua generalmente se suministra a través del conmutador de anillo deslizante como se describe anteriormente. La conmutación de los motores de CA puede ser un conmutador de anillo colector o un tipo conmutado externamente, un tipo de control de velocidad fija o variable, y puede ser de tipo síncrono o asíncrono. Los motores universales pueden funcionar en CA o CC.

Control del motor

Los motores de CA de velocidad fija controlados están provistos de arrancadores de arranque suave o de arranque directo.

Los motores de CA controlados por velocidad variable cuentan con una gama de diferentes tecnologías de inversor de potencia, variador de frecuencia o conmutador electrónico.

El término conmutador electrónico suele asociarse con las aplicaciones de motor de CC sin escobillas auto-conmutadas y de motor de reluctancia conmutada.

Categorías mayores

Los motores eléctricos funcionan según tres principios físicos diferentes: magnetismo, electrostática y piezoelectricidad. De lejos, el más común es el magnetismo.

En los motores magnéticos, los campos magnéticos se forman tanto en el rotor como en el estator. El producto entre estos dos campos da lugar a una fuerza, y por lo tanto un par de torsión en el eje del motor. Uno o ambos de estos campos deben modificarse con la rotación del motor. Esto se hace encendiendo y apagando los polos en el momento adecuado, o variando la fuerza del polo.

Los tipos principales son motores de corriente continua y motores de corriente alterna, siendo los primeros desplazados cada vez más por los últimos.

Los motores eléctricos de CA son asíncronos o síncronos.

Una vez arrancado, un motor síncrono requiere sincronización con la velocidad síncrona del campo magnético móvil para todas las condiciones de par normal.

En las máquinas síncronas, el campo magnético debe proporcionarse por medios distintos a la inducción, como los bobinados excitados por separado o los imanes permanentes.

Un motor de potencia fraccionada (FHP) tiene una clasificación inferior a aproximadamente 1 caballo de fuerza (0.746 kW) o se fabrica con un tamaño de bastidor estándar más pequeño que un motor estándar de 1 HP. Muchos motores domésticos e industriales están en la clase de potencia fraccionada.

Abreviaturas:

BLAC – Brushless AC

BLDC – Brushless DC

BLDM – Motor DC sin escobillas

EC – conmutador electrónico

PM – Imán permanente

IPMSM – Motor síncrono interior de imán permanente.

PMSM – Motor síncrono de imán permanente

SPMSM – Motor síncrono de imán permanente de superficie

SCIM – Motor de inducción de jaula de ardilla.

SRM – Motor de reluctancia conmutada

SyRM – Motor de reluctancia síncrona

VFD – Unidad de frecuencia variable

WRIM – Motor de inducción de rotor de herida

WRSM – Motor síncrono de rotor de heridas.

LRA – Amperios de rotor bloqueado: la corriente que puede esperar en condiciones de arranque cuando aplica voltaje total. Ocurre instantáneamente durante la puesta en marcha.

RLA – Amperios de carga nominal: la corriente máxima que un motor debe consumir en cualquier condición de operación. A menudo se les llama erróneamente amperios de carga en funcionamiento, lo que lleva a la gente a creer, incorrectamente, que el motor siempre debe jalar estos amperios.

FLA – Amperios de carga completa: cambiado en 1976 a «RLA – Amperios de carga nominal».

Motor auto-conmutado

Motor DC cepillado

Por definición, todos los motores de CC auto-conmutados funcionan con energía eléctrica de CC. La mayoría de los motores de corriente continua son pequeños tipos de imán permanente (PM). Contienen una conmutación mecánica interna cepillada para invertir la corriente de los devanados del motor en sincronismo con la rotación.

Motor DC excitado eléctricamente

Un motor de CC conmutado tiene un conjunto de devanados giratorios enrollados en una armadura montada en un eje giratorio. El eje también lleva el conmutador, un interruptor eléctrico giratorio de larga duración que invierte periódicamente el flujo de corriente en los devanados del rotor a medida que el eje gira. Por lo tanto, cada motor de CC con escobillas tiene CA que fluye a través de sus devanados giratorios. La corriente fluye a través de uno o más pares de cepillos que inciden en el conmutador; los cepillos conectan una fuente externa de energía eléctrica a la armadura giratoria.

La armadura giratoria consiste en una o más bobinas de alambre enrolladas alrededor de un núcleo ferromagnético magnéticamente «blando» laminado. La corriente de los cepillos fluye a través del conmutador y un devanado de la armadura, lo que lo convierte en un imán temporal (un electroimán). El campo magnético producido por la armadura interactúa con un campo magnético estacionario producido por PM u otro devanado (una bobina de campo), como parte del bastidor del motor. La fuerza entre los dos campos magnéticos tiende a girar el eje del motor. El conmutador conmuta la energía a las bobinas a medida que gira el rotor, evitando que los polos magnéticos del rotor se alineen completamente con los polos magnéticos del campo del estator, de modo que el rotor nunca se detenga (como lo hace una aguja de la brújula), sino que siga girando Mientras se aplique poder.

Muchas de las limitaciones del clásico motor de CC del conmutador se deben a la necesidad de que los cepillos presionen contra el conmutador. Esto crea fricción. Las chispas son creadas por los cepillos que forman y rompen los circuitos a través de las bobinas del rotor cuando los cepillos cruzan los huecos aislantes entre las secciones del conmutador. Dependiendo del diseño del conmutador, esto puede incluir los cepillos que forman un cortocircuito entre las secciones adyacentes y, por lo tanto, los extremos de la bobina, momentáneamente mientras cruzan los huecos. Además, la inductancia de las bobinas del rotor hace que el voltaje a través de cada una de ellas aumente cuando se abre su circuito, lo que aumenta la chispa de los cepillos. Esta chispa limita la velocidad máxima de la máquina, ya que una chispa demasiado rápida sobrecalentará, erosionará o incluso derretirá el conmutador. La densidad de corriente por unidad de área de los cepillos, en combinación con su resistividad, limita la salida del motor. La fabricación y rotura del contacto eléctrico también genera ruido eléctrico; Las chispas generan RFI. Los cepillos eventualmente se desgastan y requieren reemplazo, y el propio conmutador está sujeto a desgaste y mantenimiento (en motores más grandes) o reemplazo (en motores pequeños). El ensamblaje del conmutador en un motor grande es un elemento costoso, que requiere un ensamblaje de precisión de muchas piezas. En los motores pequeños, el conmutador generalmente está permanentemente integrado en el rotor, por lo que reemplazarlo generalmente requiere reemplazar todo el rotor.

Si bien la mayoría de los conmutadores son cilíndricos, algunos son discos planos que consisten en varios segmentos (típicamente, al menos tres) montados en un aislante.

Se desean cepillos grandes para un área de contacto de cepillos más grande para maximizar la salida del motor, pero se desean cepillos pequeños para que una masa baja maximice la velocidad a la que el motor puede funcionar sin que los cepillos reboten y produzcan chispas en exceso. (Los cepillos pequeños también son deseables por un costo menor.) Los resortes de cepillo más rígidos también se pueden usar para hacer que los cepillos de una masa dada funcionen a una velocidad más alta, pero a costa de mayores pérdidas por fricción (menor eficiencia) y del desgaste acelerado del cepillo y del conmutador. Por lo tanto, el diseño del cepillo del motor de CC implica un compromiso entre la potencia de salida, la velocidad y la eficiencia / desgaste.

Las máquinas de corriente continua se definen de la siguiente manera:

Circuito de armadura: un devanado donde se transporta la corriente de carga, de manera que puede ser una parte estacionaria o giratoria del motor o generador.

Circuito de campo: conjunto de devanados que produce un campo magnético para que la inducción electromagnética pueda tener lugar en máquinas eléctricas.

Conmutación: Una técnica mecánica en la cual se puede lograr la rectificación, o de la cual se puede derivar la CC, en máquinas de corriente continua.

Hay cinco tipos de motor de corriente continua cepillada:

Motor de derivación de DC

Motor de bobinado serie DC

Motor compuesto DC (dos configuraciones):

Compuesto acumulativo

Diferencialmente compuesto

Motor PM DC (no mostrado)

Separado por separado (no mostrado).

Motor DC de imán permanente

Un motor de PM (imán permanente) no tiene un devanado de campo en el bastidor del estator, sino que depende de los PM para proporcionar el campo magnético contra el cual el campo del rotor interactúa para producir el par. Los bobinados de compensación en serie con la armadura pueden usarse en motores grandes para mejorar la conmutación bajo carga. Debido a que este campo es fijo, no se puede ajustar para el control de velocidad. Los campos PM (estatores) son convenientes en motores en miniatura para eliminar el consumo de energía del devanado de campo. La mayoría de los motores de CC más grandes son del tipo «dínamo», que tienen devanados de estator. Históricamente, no se podía hacer que los PM retengan un alto flujo si se desmontan; los devanados de campo eran más prácticos para obtener la cantidad necesaria de flujo. Sin embargo, los PM grandes son costosos, así como peligrosos y difíciles de ensamblar; Esto favorece los campos de heridas para máquinas grandes.

Para minimizar el peso y el tamaño total, los motores PM en miniatura pueden usar imanes de alta energía fabricados con neodimio u otros elementos estratégicos; la mayoría son de aleación de neodimio-hierro-boro. Con su mayor densidad de flujo, las máquinas eléctricas con PM de alta energía son al menos competitivas con todas las máquinas eléctricas de inducción sincrónica e inducidas diseñadas de manera óptima. Los motores en miniatura se asemejan a la estructura en la ilustración, excepto que tienen al menos tres polos del rotor (para garantizar el arranque, independientemente de la posición del rotor) y su carcasa exterior es un tubo de acero que enlaza magnéticamente los exteriores de los imanes de campo curvo.

Motor conmutador electrónico (EC)

Motor DC sin escobillas

Algunos de los problemas del motor de CC con escobillas se eliminan en el diseño BLDC. En este motor, el «interruptor giratorio» mecánico o el conmutador se reemplaza por un interruptor electrónico externo sincronizado con la posición del rotor. Los motores BLDC son típicamente 85–90% eficientes o más. Se ha informado de una eficiencia para un motor BLDC de hasta el 96.5%, mientras que los motores de CC con brocha son típicamente de 75 a 80% de eficiencia.

La forma de onda característica de la fuerza contraelectromotriz trapezoidal (CEMF) del motor BLDC se deriva en parte de los devanados del estator que se distribuyen uniformemente, y en parte de la colocación de los imanes permanentes del rotor. También conocidos como motores DC conmutados electrónicamente o DC hacia adentro hacia afuera, los devanados del estator de los motores BLDC trapezoidales pueden ser monofásicos, bifásicos o trifásicos y usan sensores de efecto Hall montados en sus devanados para detección de posición del rotor y bajo costo cerrado – Control de lazo del conmutador electrónico.

Los motores BLDC se utilizan comúnmente cuando se necesita un control preciso de la velocidad, como en las unidades de disco de computadora o en las grabadoras de videocasetes, los ejes de las unidades de CD, CD-ROM (etc.) y los mecanismos de los productos de oficina, como ventiladores, impresoras láser y fotocopiadoras. Tienen varias ventajas sobre los motores convencionales:

En comparación con los ventiladores de CA que usan motores de polo sombreado, son muy eficientes y funcionan mucho más fríos que los motores de CA equivalentes. Esta operación fresca lleva a una vida útil mucho mejorada de los cojinetes del ventilador.

Sin un conmutador que se desgaste, la vida útil de un motor BLDC puede ser significativamente más larga en comparación con un motor de CC que usa cepillos y un conmutador. La conmutación también tiende a causar una gran cantidad de ruido eléctrico y de RF; sin un conmutador o cepillos, se puede usar un motor BLDC en dispositivos sensibles a la electricidad como equipos de audio o computadoras.

Los mismos sensores de efecto Hall que proporcionan la conmutación también pueden proporcionar una conveniente señal de tacómetro para aplicaciones de control de circuito cerrado (servocontrol). En los ventiladores, la señal del tacómetro se puede utilizar para obtener una señal de «ventilador correcto», así como para proporcionar retroalimentación de velocidad de funcionamiento.

El motor se puede sincronizar fácilmente con un reloj interno o externo, lo que lleva a un control preciso de la velocidad.

Los motores BLDC no tienen posibilidad de chispas, a diferencia de los motores cepillados, lo que los hace más adecuados para entornos con productos químicos volátiles y combustibles. Además, las chispas generan ozono, que puede acumularse en edificios poco ventilados y poner en riesgo la salud de los ocupantes.

Los motores BLDC se usan generalmente en equipos pequeños, como computadoras, y generalmente se usan en ventiladores para eliminar el calor no deseado.

También son motores acústicamente muy silenciosos, lo que es una ventaja si se utiliza en equipos que se ven afectados por las vibraciones.

Los modernos motores BLDC varían en potencia desde una fracción de vatio hasta muchos kilovatios. Los motores BLDC más grandes, de hasta aproximadamente 100 kW, se utilizan en vehículos eléctricos. También encuentran un uso significativo en aviones modelo eléctricos de alto rendimiento.

Motor de reluctancia conmutada

El SRM no tiene cepillos ni imanes permanentes, y el rotor no tiene corrientes eléctricas. En cambio, el par proviene de una ligera desalineación de los polos en el rotor con los polos en el estator. El rotor se alinea con el campo magnético del estator, mientras que los devanados del campo del estator se activan secuencialmente para rotar el campo del estator.

El flujo magnético creado por los devanados de campo sigue el camino de menor reluctancia magnética, lo que significa que el flujo fluirá a través de los polos del rotor que están más cerca de los polos energizados del estator, magnetizando de ese modo esos polos del rotor y creando un par. A medida que el rotor gira, se energizarán diferentes bobinados, manteniendo el rotor girando.

Los SRM se utilizan en algunos aparatos y vehículos.

Motor universal AC / DC

Una serie excitada eléctricamente conmutada o un motor de bobinado paralelo se conoce como un motor universal porque puede diseñarse para funcionar con alimentación de CA o CC. Un motor universal puede funcionar bien en CA porque la corriente en el campo y las bobinas de la armadura (y por lo tanto los campos magnéticos resultantes) se alternarán (polaridad invertida) en el sincronismo, y por lo tanto la fuerza mecánica resultante se producirá en una dirección constante de rotación .

Operando a las frecuencias normales de la línea eléctrica, los motores universales se encuentran a menudo en un rango de menos de 1000 vatios. Los motores universales también formaron la base del tradicional motor de tracción ferroviaria en los ferrocarriles eléctricos. En esta aplicación, el uso de CA para alimentar un motor originalmente diseñado para funcionar en CC daría lugar a pérdidas de eficiencia debido al calentamiento por corrientes de Foucault de sus componentes magnéticos, particularmente las piezas polares de campo del motor que, para CC, se habrían utilizado sólidamente ( sin laminar) y ahora rara vez se utilizan.

Una ventaja del motor universal es que los suministros de CA se pueden usar en motores que tienen algunas características más comunes en los motores de CC, especialmente un par de arranque alto y un diseño muy compacto si se utilizan altas velocidades de funcionamiento. El aspecto negativo es el mantenimiento y los problemas de corta vida causados por el conmutador. Dichos motores se usan en dispositivos, como mezcladores de alimentos y herramientas eléctricas, que se usan solo de manera intermitente y, a menudo, tienen altas demandas de par de arranque. Los múltiples golpes en la bobina de campo proporcionan un control de velocidad escalonado (impreciso). Las licuadoras domésticas que anuncian muchas velocidades combinan con frecuencia una bobina de campo con varias tomas y un diodo que se pueden insertar en serie con el motor (lo que hace que el motor funcione con CA de media onda rectificada). Los motores universales también se prestan al control de velocidad electrónico y, como tales, son una opción ideal para dispositivos como lavadoras domésticas. El motor se puede usar para agitar el tambor (tanto hacia delante como hacia atrás) cambiando el devanado de campo con respecto a la armadura.

Mientras que los SCIM no pueden girar un eje más rápido de lo permitido por la frecuencia de la línea de alimentación, los motores universales pueden funcionar a velocidades mucho más altas. Esto los hace útiles para aparatos tales como licuadoras, aspiradoras y secadores de pelo donde se desea alta velocidad y peso ligero. También se utilizan comúnmente en herramientas eléctricas portátiles, como taladros, lijadoras, sierras circulares y de plantilla, donde las características del motor funcionan bien. Muchos motores de aspiradora y desbrozadora superan las 10.000 rpm, mientras que muchos molinos en miniatura similares superan las 30.000 rpm.

Máquina de CA conmutada externamente

El diseño de los motores síncronos y de inducción de CA está optimizado para el funcionamiento en energía monofásica o polifásica sinusoidal o cuasi sinusoidal, como la suministrada para aplicaciones de velocidad fija desde la red eléctrica de CA o para aplicaciones de velocidad variable de controladores VFD. Un motor de CA tiene dos partes: un estator estacionario que tiene bobinas suministradas con CA para producir un campo magnético giratorio, y un rotor conectado al eje de salida que recibe un par por el campo giratorio.

Motor de inducción

Motor de inducción de jaula y rotor bobinado.

Un motor de inducción es un motor de CA asíncrono donde la energía se transfiere al rotor por inducción electromagnética, al igual que la acción del transformador. Un motor de inducción se asemeja a un transformador giratorio, porque el estator (parte estacionaria) es esencialmente el lado primario del transformador y el rotor (parte giratoria) es el lado secundario. Los motores de inducción polifásicos son ampliamente utilizados en la industria.

Los motores de inducción se pueden dividir en Motores de inducción de jaula de ardilla y Motores de inducción de rotor de herida (WRIM). Los SCIM tienen un devanado pesado formado por barras sólidas, generalmente de aluminio o cobre, unidas por anillos en los extremos del rotor. Cuando se consideran solo las barras y los anillos en su conjunto, se parecen mucho a la jaula de ejercicios giratoria de un animal, de ahí el nombre.

Las corrientes inducidas en este devanado proporcionan el campo magnético del rotor. La forma de las barras del rotor determina las características de velocidad-par. A bajas velocidades, la corriente inducida en la jaula de ardilla está casi en la frecuencia de la línea y tiende a estar en las partes externas de la jaula del rotor. A medida que el motor acelera, la frecuencia de deslizamiento disminuye, y más corriente se encuentra en el interior del devanado. Al dar forma a las barras para cambiar la resistencia de las porciones de bobinado en las partes interior y exterior de la jaula, efectivamente se inserta una resistencia variable en el circuito del rotor. Sin embargo, la mayoría de estos motores tienen barras uniformes.

En un WRIM, el devanado del rotor está hecho de muchas vueltas de cable aislado y está conectado a los anillos deslizantes en el eje del motor. Se puede conectar una resistencia externa u otros dispositivos de control en el circuito del rotor. Los resistores permiten el control de la velocidad del motor, aunque se disipa una potencia significativa en la resistencia externa. Se puede alimentar un convertidor desde el circuito del rotor y devolver la potencia de frecuencia de deslizamiento que de otra manera se perdería en el sistema de energía a través de un inversor o un motor-generador separado.

El WRIM se usa principalmente para iniciar una carga de inercia alta o una carga que requiere un par de arranque muy alto en todo el rango de velocidad. Al seleccionar correctamente las resistencias utilizadas en la resistencia secundaria o en el arrancador de anillo deslizante, el motor puede producir un par máximo a una corriente de suministro relativamente baja desde velocidad cero hasta velocidad máxima. Este tipo de motor también ofrece velocidad controlable.

La velocidad del motor se puede cambiar porque la curva de par del motor se modifica efectivamente por la cantidad de resistencia conectada al circuito del rotor. Aumentar el valor de la resistencia moverá la velocidad del par máximo hacia abajo. Si la resistencia conectada al rotor aumenta más allá del punto donde se produce el par máximo a velocidad cero, el par se reducirá aún más.

Cuando se usa con una carga que tiene una curva de torque que aumenta con la velocidad, el motor operará a la velocidad en la que el torque desarrollado por el motor es igual al torque de la carga. Reducir la carga hará que el motor se acelere, y aumentar la carga hará que el motor disminuya la velocidad hasta que la carga y el par del motor sean iguales. Operadas de esta manera, las pérdidas por deslizamiento se disipan en las resistencias secundarias y pueden ser muy significativas. La regulación de la velocidad y la eficiencia de la red también es muy pobre.

Motor de torque

Un motor de torque es una forma especializada de motor eléctrico que puede funcionar indefinidamente mientras está parado, es decir, con el rotor bloqueado para que no gire, sin incurrir en daños. En este modo de operación, el motor aplicará un par constante a la carga (de ahí el nombre).

Una aplicación común de un motor de torsión sería el suministro y la recogida de los motores en una unidad de cinta. En esta aplicación, impulsada por un voltaje bajo, las características de estos motores permiten que se aplique una tensión de luz relativamente constante a la cinta, ya sea que el cabrestante alimente o no la cinta por las cabezas de la cinta. Impulsados por un voltaje más alto (y por lo tanto un par de torsión más alto), los motores de par también pueden lograr una operación de avance y rebobinado rápido sin necesidad de ningún mecanismo adicional, como engranajes o embragues. En el mundo de los juegos de computadora, los motores de par se utilizan en los volantes de fuerza de respuesta.

Otra aplicación común es el control del acelerador de un motor de combustión interna junto con un gobernador electrónico. En este uso, el motor funciona contra un resorte de retorno para mover el acelerador de acuerdo con la salida del gobernador. Este último controla la velocidad del motor contando los impulsos eléctricos del sistema de encendido o de una captación magnética y, dependiendo de la velocidad, realiza pequeños ajustes en la cantidad de corriente aplicada al motor. Si el motor comienza a disminuir la velocidad relativa a la velocidad deseada, la corriente aumentará, el motor desarrollará más torque, tirando contra el resorte de retorno y abriendo el acelerador. Si el motor funciona demasiado rápido, el regulador reducirá la corriente que se aplica al motor, lo que hará que el resorte de retorno retroceda y cierre el acelerador.

Motor sincrónico

Un motor eléctrico síncrono es un motor de CA que se distingue por un rotor que gira con bobinas que pasan imanes a la misma velocidad que la CA y que dan como resultado un campo magnético que lo impulsa. Otra forma de decir esto es que tiene cero deslizamiento en las condiciones de operación habituales. Contraste esto con un motor de inducción, que debe deslizarse para producir par. Un tipo de motor síncrono es como un motor de inducción, excepto que el rotor está excitado por un campo de CC. Los anillos de deslizamiento y los cepillos se utilizan para conducir la corriente al rotor. Los polos del rotor se conectan entre sí y se mueven a la misma velocidad, de ahí el nombre de motor síncrono. Otro tipo, para un par de carga bajo, tiene pisos planos en un rotor convencional de jaula de ardilla para crear polos discretos. Otro más, como el hecho por Hammond para sus relojes anteriores a la Segunda Guerra Mundial, y en los órganos más antiguos de Hammond, no tiene devanados de rotor ni polos discretos. No es auto-arranque. El reloj requiere arranque manual mediante un pequeño botón en la parte posterior, mientras que los órganos de Hammond más antiguos tenían un motor de arranque auxiliar conectado por un interruptor accionado manualmente por resorte.

Finalmente, los motores síncronos de histéresis suelen ser motores (básicamente) de dos fases con un condensador de desplazamiento de fase para una fase. Comienzan como motores de inducción, pero cuando la velocidad de deslizamiento disminuye lo suficiente, el rotor (un cilindro liso) se magnetiza temporalmente. Sus polos distribuidos lo hacen actuar como un motor síncrono de imán permanente (PMSM). El material del rotor, como el de un clavo común, permanecerá magnetizado, pero también puede desmagnetizarse con poca dificultad. Una vez en funcionamiento, los polos del rotor permanecen en su lugar; No se desvían.

Los motores de sincronización síncronos de baja potencia (como los de los relojes eléctricos tradicionales) pueden tener rotores externos de copa de imanes permanentes multipolares y utilizar bobinas de sombreado para proporcionar un par de arranque. Los motores de reloj de Telechron tienen polos sombreados para el par de arranque y un rotor de anillo de dos radios que funciona como un rotor discreto de dos polos.

Máquina eléctrica de doble alimentación.

Los motores eléctricos de doble alimentación tienen dos conjuntos de devanados multifase independientes, que contribuyen con potencia activa (es decir, en funcionamiento) al proceso de conversión de energía, con al menos uno de los conjuntos de devanado controlado electrónicamente para el funcionamiento a velocidad variable. Dos conjuntos de devanados multifásicos independientes (es decir, armadura doble) son el máximo proporcionado en un solo paquete sin duplicación de topología. Los motores eléctricos de doble alimentación son máquinas con un rango de velocidad de par constante efectivo que es dos veces la velocidad síncrona para una frecuencia dada de excitación. Esto es el doble del rango de velocidad de par constante que las máquinas eléctricas de alimentación individual, que tienen solo un conjunto de devanado activo.

Un motor de doble alimentación permite un convertidor electrónico más pequeño, pero el costo del bobinado del rotor y los anillos deslizantes pueden compensar el ahorro en los componentes de la electrónica de potencia. Dificultades para controlar la velocidad cerca de las aplicaciones de límite de velocidad síncrona.