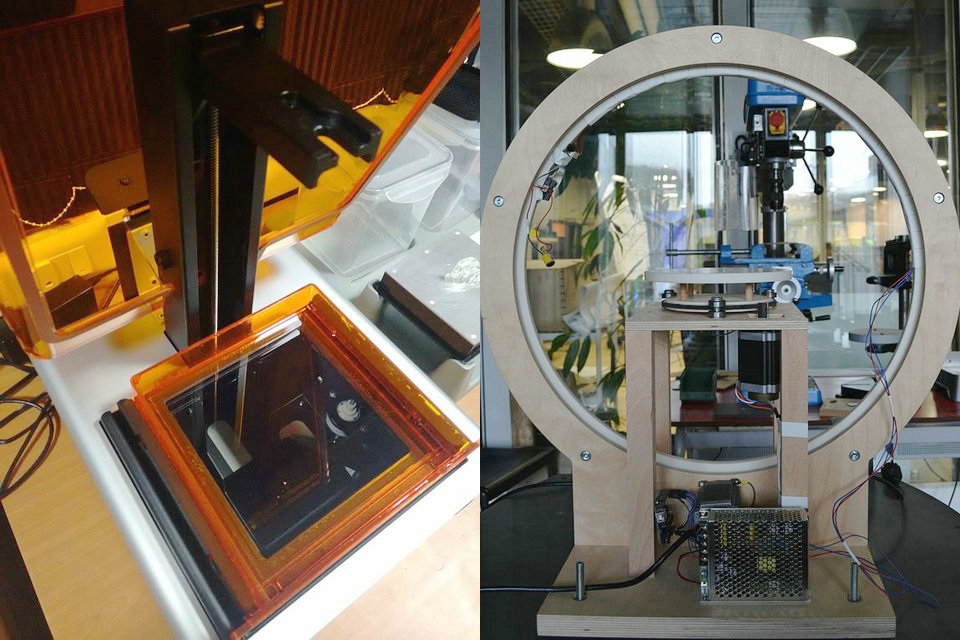

En el diseño para fabricación aditiva (DFAM), hay temas generales (que se aplican a muchos procesos de fabricación aditiva) y optimizaciones específicas para un proceso de AM en particular. Aquí se describe el análisis de DFM para estereolitografía, en el que se aplican consideraciones de diseño para la fabricación (DFM) en el diseño de una pieza (o ensamblaje) que se fabricará mediante el proceso de estereolitografía (SLA). En SLA, las piezas se construyen a partir de una resina líquida fotocurable que se cura cuando se expone a un rayo láser que escanea la superficie de la resina (fotopolimerización). Normalmente se utilizan resinas que contienen acrilato, epoxi y uretano. Las piezas y los ensamblajes complejos se pueden hacer directamente de una sola vez, en mayor medida que en formas anteriores de fabricación, tales como fundición, conformado, fabricación de metal y mecanizado. La realización de un proceso tan transparente requiere que el diseñador tome en cuenta las consideraciones de fabricación de la pieza (o ensamblaje) del proceso. En cualquier proceso de diseño de productos, las consideraciones de DFM son importantes para reducir las iteraciones, el tiempo y el desperdicio de material.

Desafíos en la estereolitografía.

Material

El costo excesivo del material específico de instalación y la falta de soporte para resinas de terceros es un desafío importante con el proceso de SLA: La elección del material (un proceso de diseño) está restringida por la resina soportada. Por lo tanto, las propiedades mecánicas también son fijas. Al ampliar las dimensiones de forma selectiva para hacer frente a las tensiones esperadas, el post curado se realiza mediante un tratamiento adicional con luz UV y calor. Aunque es ventajoso para las propiedades mecánicas, la polimerización y el enlace cruzado adicionales pueden resultar en contracción, deformación y tensiones térmicas residuales. Por lo tanto, la pieza se diseñará en su etapa «verde», es decir, en la etapa de tratamiento previo.

Configuración y proceso

El proceso de SLA es un proceso de fabricación aditivo. Por lo tanto, deben considerarse las consideraciones de diseño, como la orientación, la latitud del proceso, las estructuras de soporte, etc. La orientación afecta las estructuras de soporte, el tiempo de fabricación, la calidad de la pieza y el costo de la pieza. Las estructuras complejas pueden fallar en la fabricación debido a una orientación que no es factible, lo que resulta en esfuerzos indeseables. Esto es cuando se pueden aplicar las directrices DFM. La viabilidad del diseño para la estereolitografía se puede validar mediante análisis, así como sobre la base de simulación y / o directrices.

Consideraciones de DFM basadas en reglas

Las consideraciones basadas en reglas en DFM se refieren a ciertos criterios que la pieza debe cumplir para evitar fallas durante la fabricación. Dada la técnica de fabricación capa por capa que sigue el proceso, no hay ninguna restricción en la complejidad general que puede tener la pieza. Sin embargo, el desarrollador de impresoras / academia ha desarrollado algunas reglas que deben seguirse para garantizar que las características individuales que conforman la pieza se encuentren dentro de ciertos «límites de viabilidad».

Restricciones de la impresora

Las restricciones / limitaciones en la fabricación de SLA provienen de la precisión de la impresora, el grosor de la capa, la velocidad de curado, la velocidad de impresión, etc. Durante el diseño se deben considerar varias restricciones de la impresora, tales como:

Grosor de pared mínimo (admitido y no admitido): el espesor de pared en geometrías está limitado por la resolución de la resina. Las paredes soportadas tienen extremos conectados a otras paredes. Por debajo de un límite de espesor, tales paredes de pared pueden deformarse durante el pelado. Los muros no soportados son aún más susceptibles de desprenderse, por lo que un límite más alto es para tal caso.

Saliente (Longitud máxima no admitida y Ángulo no soportado mínimo): Los voladizos son características geométricas que no son compatibles de forma inherente en la pieza. Estos deben ser soportados por estructuras de soporte. Hay un límite máximo cuando no se proporcionan estructuras. Esto es para reducir la flexión bajo peso propio. Los ángulos demasiado poco profundos dan como resultado una longitud no soportada (proyectada) más larga. Por lo tanto, un límite mínimo en eso.

Período máximo de puente: Para evitar que las estructuras en forma de viga se hundan y que solo se apoyen en los extremos, la longitud máxima del tramo de tales estructuras debe ser limitada. Cuando esto no sea posible, se debe aumentar el ancho para la compensación.

Diámetro mínimo del pilar vertical: esto es para garantizar que la esbeltez está por encima de un límite en el que la característica se vuelve ondulada.

Dimensiones mínimas de los surcos y detalles en relieve: Los surcos están impresos y los en relieve son características en relieve poco profundas en la superficie de la pieza. Las características impresas con dimensiones más pequeñas que los límites son irreconocibles.

Separación mínima entre geometrías: esto es para asegurar que las partes no se fusionen.

Diámetro mínimo del orificio y radio de curvaturas: las curvaturas pequeñas que no se pueden realizar con las dimensiones de impresión pueden cerrarse o suavizarse.

Diámetros nominales de los volúmenes internos mínimos: Los volúmenes que son demasiado pequeños pueden llenarse.

Estructuras de soporte

Un punto necesita apoyo si:

Es punto final de soporte menos aristas.

Si la longitud del voladizo es más que un valor crítico

Está en el centro geométrico del soporte menos plano.

Al imprimir, las estructuras de soporte actúan como parte del diseño, por lo tanto, se tienen en cuenta sus limitaciones y ventajas al diseñar. Las principales consideraciones incluyen:

Geometría de ángulo bajo del soporte: los ángulos poco profundos pueden dar como resultado un curado inadecuado de la resina (problemas de resistencia estructural) a menos que los soportes se proporcionen de manera uniforme. Generalmente, más allá de cierto ángulo (generalmente alrededor de 45 grados), la superficie no requiere apoyo.

Base saliente: Aumente el grosor de la sección en la base para evitar que se rasgue. Evite las transiciones bruscas en la base saliente.

Posterior de la bolsa de aire: sin soportes, la impresión de piezas con una superficie plana y orificios en la geometría puede crear burbujas de aire. A medida que se imprime la pieza, estas bolsas de aire pueden causar vacíos en el modelo. Las estructuras de soporte, en este caso, crean caminos a través de los cuales podrían escapar las burbujas de aire.

Compatibilidad de la estructura: considerar Soporta compatibilidad para la superficie del volumen interno.

Orientación de la característica: oriente para asegurar que los voladizos sean bien soportados.

Orientación de deposición parcial

La orientación de la pieza es una decisión muy importante en el análisis de DFM para el proceso de SLA. El tiempo de construcción, la calidad de la superficie, el volumen / número de estructuras de soporte, etc. dependen de esto. En muchos casos, también es posible abordar los problemas de capacidad de fabricación simplemente reorientando la pieza. Por ejemplo, una geometría que sobresale con un ángulo poco profundo puede estar orientada para asegurar ángulos pronunciados. Por lo tanto, las principales consideraciones incluyen:

Mejora del acabado de la superficie: oriente la pieza de tal manera que se elimine una característica en la superficie crítica. Punto de vista algorítmico, una superficie de forma libre se descompone en una combinación de varias superficies planas y el peso se calcula / asigna a cada una. Se minimiza el total de pesos para obtener el mejor acabado general de la superficie.

Reducción del tiempo de compilación: la estimación aproximada del tiempo de compilación se realiza mediante la segmentación. El tiempo de construcción es proporcional a la suma de las áreas de superficie de cada sector. (Puede ser aproximado como altura de la parte)

Optimización de la estructura de soporte: el área admitida varía según la orientación. En algunas orientaciones, es posible reducir el área de apoyo.

Fácil desprendimiento: reorientar de manera tal que el área proyectada de las capas varía gradualmente hace que sea más fácil despegar la capa curada durante la impresión. La orientación también ayuda en la eliminación de las estructuras de soporte en etapas posteriores.

Consideraciones de DFM basadas en plan

Las consideraciones basadas en el plan en DFM se refieren a los criterios que surgen debido al plan de proceso. Estos deben cumplirse para evitar fallas durante la fabricación de una pieza que puede satisfacer los criterios basados en reglas, pero puede tener algunas dificultades de fabricación debido a la secuencia en la que se producen las características.

Sastrería geométrica

La modificación de algunas características geométricas no críticas de una pieza para reducir el costo y el tiempo de fabricación, y para producir prototipos funcionales que imiten el comportamiento de las piezas de producción.

La adaptación geométrica soluciona la falta de coincidencia de las propiedades del material y las diferencias de proceso descritas anteriormente. Se abordan los problemas de funcionalidad y fabricación. Los problemas de funcionalidad se abordan a través de la «adaptación» de las dimensiones de la pieza para compensar las anomalías de comportamiento de deformación y deformación. Los problemas de capacidad de fabricación se abordan mediante la identificación de atributos geométricos difíciles de fabricar (un enfoque utilizado en la mayoría de los manuales de DFM) o mediante simulaciones de los procesos de fabricación. Para las piezas producidas por RP (como en SLA), las formulaciones problemáticas se denominan adaptación geométrica de material-proceso (MPGT) / RP. Primero, el diseñador especifica información como: Modelo CAD paramétrico de la pieza; limitaciones y objetivos en las características funcionales, de geometría, costo y tiempo; modelos de análisis para estas restricciones y objetivos; valores objetivo de los objetivos; y preferencias por los goles. El problema de DFM se formula luego cuando el diseñador llena la plantilla MPGT con esta información y la envía al fabricante, quien completa la información restante «relevante para la fabricación». Con la formulación completa, el fabricante ahora puede resolver el problema DFM, realizando el GT del diseño de la pieza. Por lo tanto, el MPGT sirve como interfaz digital entre el diseñador y el fabricante. Se han desarrollado diversas estrategias de planificación de procesos (PP) para la adaptación geométrica en el proceso de SLA.

Marcos DFM

Las restricciones impuestas por el proceso de fabricación se asignan al diseño. Esto ayuda en la identificación de problemas de DFM mientras explora los planes de proceso actuando como un método de recuperación. Varios marcos de DFM se desarrollan en la literatura. Estos marcos ayudan en varios pasos de toma de decisiones, tales como:

Ajuste del proceso del producto: garantizar la consideración de los problemas de fabricación durante la etapa de diseño proporciona información sobre si el proceso de SLA es la opción correcta. La creación rápida de prototipos se puede hacer de varias maneras. La preocupación habitual es el costo y la disponibilidad del proceso. A través de este marco DFM, el diseñador puede realizar los cambios de diseño necesarios para facilitar la fabricación de los componentes en el proceso de SLA. Por lo tanto, este marco garantiza que el producto es adecuado para el plan de fabricación.

Reconocimiento de características: esto se realiza a través de tareas integradas de planificación de procesos en el software comercial CAD / CAM. Esto puede incluir simulaciones del proceso de fabricación para tener una idea de las posibles dificultades en un entorno de fabricación virtual. Tales herramientas integradas están en etapa de desarrollo.

Consideraciones de funcionalidad: en algunos casos, los ensamblajes se imprimen directamente en lugar de imprimir partes por separado y ensamblar. En tales casos, un fenómeno como el flujo de la resina puede afectar drásticamente la funcionalidad, lo que puede no ser abordado a través del análisis basado únicamente en reglas. De hecho, el análisis basado en reglas es solo para garantizar los límites del diseño, pero las dimensiones de la pieza final deben verificarse para determinar su capacidad de fabricación a través de la consideración basada en el Plan. Se ha llevado a cabo una considerable investigación en esto desde la última década. Los marcos DFM están siendo desarrollados y puestos en paquetes.