Die Sicherheit von Arbeitsrobotern ist ein Aspekt des Arbeitsschutzes, wenn Roboter am Arbeitsplatz verwendet werden. Dies umfasst traditionelle Industrieroboter sowie aufkommende Technologien wie Drohnenflugzeuge und tragbare Roboter-Exoskelette. Zu den Unfallarten zählen Kollisionen, Quetschungen und Verletzungen durch mechanische Teile. Gefahrenkontrollen umfassen physische Barrieren, gute Arbeitspraktiken und ordnungsgemäße Wartung.

Hintergrund

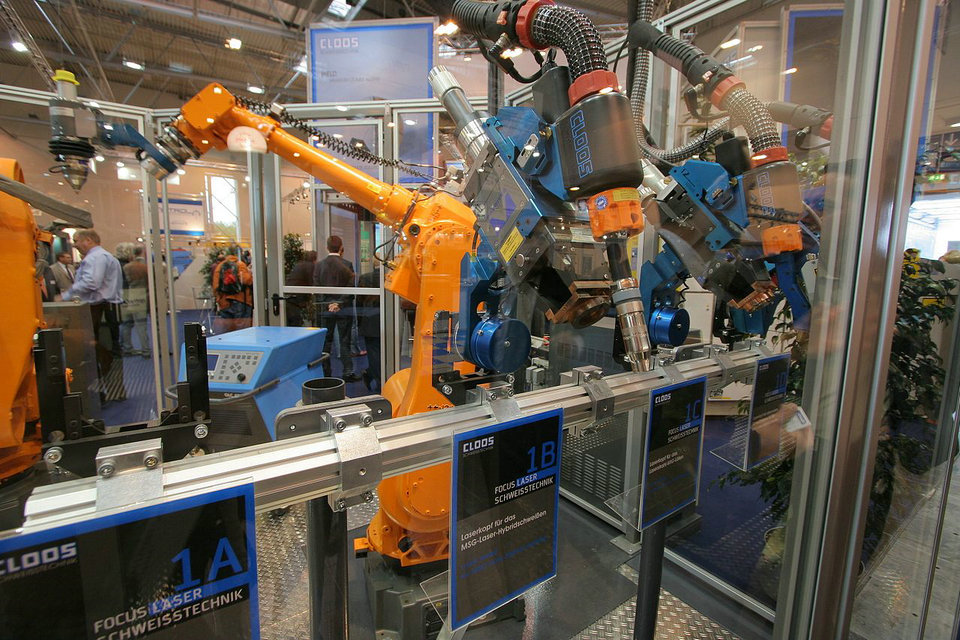

Viele Arbeitsplatzroboter sind Industrieroboter, die in der Fertigung verwendet werden. Nach Angaben der International Federation of Robotics werden voraussichtlich zwischen 2017 und 2020 1,7 Millionen neue Roboter in Fabriken eingesetzt. Zu den aufstrebenden Robotertechnologien zählen Roboter für die Körperpflege, Roboter für die Körperpflege, Bauroboter, Exoskelette und autonome Fahrzeuge wie das selbstfahrende Auto von Google Projekt und Drohnenflugzeuge (auch als unbemannte Luftfahrzeuge oder UAVs bezeichnet).

Fortschritte in der Automatisierungstechnik (z. B. stationäre Roboter, kollaborative und mobile Roboter sowie Exoskelette) können die Arbeitsbedingungen verbessern, aber auch Arbeitsplatzgefährdungen an Fertigungsarbeitsplätzen verursachen. 56 Prozent der Verletzungen des Roboters werden als Quetschverletzungen und 44 Prozent der Verletzungen als Aufprallverletzungen eingestuft. In einer Studie aus dem Jahr 1987 wurde festgestellt, dass die Beschäftigten der Linie das größte Risiko haben, gefolgt von Wartungsarbeitern und Programmierern. Schlechte Arbeitsplatzgestaltung und menschliches Versagen verursachten die meisten Verletzungen. Trotz des Mangels an Arbeitsüberwachungsdaten zu speziell mit Robotern verbundenen Verletzungen, Forscher des US-amerikanischen National Institute for Occupational Safety and Health (NIOSH) identifizierten zwischen 1992 und 2015 61 durch Roboter verursachte Todesfälle anhand von Stichwörtern der Buras of Labor Statistics (BLS) -Datenbank (Census of Fatal Occupational Injuries Research Database) Robotikforschung). Anhand von Daten des Amtes für Arbeitsstatistik untersuchten NIOSH und seine staatlichen Partner 4 im Zusammenhang mit Robotern im Zusammenhang mit dem Fatality Assessment and Control Evaluation Program durchgeführte Todesfälle. Darüber hinaus hat die Verwaltung für Arbeitssicherheit und Gesundheitsschutz (OSHA) roboterbedingte Todesfälle und Verletzungen untersucht, die auf der Seite der OSHA-Unfallsuche eingesehen werden können. Verletzungen und Todesfälle können im Laufe der Zeit zunehmen, da immer mehr kollaborative und gleichzeitig vorhandene Roboter, angetriebene Exoskelette,

Sicherheitsstandards werden von der Robotic Industries Association (RIA) in Zusammenarbeit mit dem American National Standards Institute (ANSI) entwickelt. Am 5. Oktober 2017 unterzeichneten OSHA, NIOSH und RIA eine Allianz, um zusammenzuarbeiten, um das technische Fachwissen zu verbessern, potenzielle Gefahren für den Arbeitsplatz zu identifizieren, die mit traditionellen Industrierobotern und der aufkommenden Technologie von Mensch-Roboter-Kollaborationsanlagen und -systemen verbunden sind, und deren Identifizierung zu unterstützen Forschung erforderlich, um Gefahren am Arbeitsplatz zu reduzieren. Am 16. Oktober gründete NIOSH das Center for Occupational Robotics Research, um „eine wissenschaftliche Führungsrolle zu übernehmen, um die Entwicklung und den Einsatz von Arbeitsrobotern zu steuern, die die Sicherheit, die Gesundheit und das Wohlbefinden der Arbeitnehmer verbessern.“ Zu den von NIOSH und seinen Partnern identifizierten Forschungsbedürfnissen zählen bisher: Verfolgung und Vorbeugung von Verletzungen und Todesfällen,

Gefahren

Durch den Einsatz von Robotern am Arbeitsplatz können viele Gefahren und Verletzungen entstehen. Einige Roboter, vor allem in einer traditionellen industriellen Umgebung, sind schnell und leistungsstark. Dies erhöht die Verletzungsgefahr, da beispielsweise ein Schwenken eines Roboterarms zu schweren Körperverletzungen führen kann. Es bestehen zusätzliche Risiken, wenn ein Roboter ausfällt oder gewartet werden muss. Ein Arbeiter, der an dem Roboter arbeitet, kann verletzt werden, weil ein fehlerhaft arbeitender Roboter normalerweise nicht vorhersagbar ist. Beispielsweise kann ein Roboterarm, der Teil einer Fahrzeugmontagestraße ist, einen verklemmten Motor erfahren. Ein Arbeiter, der gerade arbeitet, um den Stau zu beheben, kann plötzlich vom Arm getroffen werden, sobald er nicht mehr blockiert wird. Wenn sich ein Arbeiter in einer Zone befindet, in der sich Roboterarme in der Nähe befinden, kann er oder sie durch andere bewegliche Geräte verletzt werden.

Es gibt vier Arten von Unfällen, die bei Robotern auftreten können: Aufprall- oder Kollisionsunfälle, Quetsch- und Einklemmunfälle, Unfälle mit mechanischen Teilen und andere Unfälle. Aufprall- oder Kollisionsunfälle treten in der Regel durch Fehlfunktionen und unvorhergesehene Änderungen auf. Zerquetschungs- und Einklemmunfälle treten auf, wenn ein Körperteil eines Arbeiters in einer Roboterausrüstung eingeklemmt wird. Unfälle mit mechanischen Teilen können auftreten, wenn ein Roboter ausfällt und anfängt, zu „versagen“, wobei das Auswerfen von Teilen oder freiliegender Drähte zu schweren Verletzungen führen kann. Andere Unfälle nur bei allgemeinen Unfällen, die durch die Arbeit mit Robotern auftreten.

Es gibt sieben Gefahrenquellen, die mit der Interaktion von Menschen mit Robotern und Maschinen in Verbindung stehen: menschliche Fehler, Steuerungsfehler, unbefugter Zugriff, mechanische Fehler, Umweltquellen, Stromversorgungssysteme und unsachgemäße Installation. Menschliche Fehler können alles von einer Zeile falschen Codes bis hin zu einem losen Bolzen an einem Roboterarm sein. Viele Gefahren können auf menschlichem Fehler beruhen. Kontrollfehler sind intrinsisch und normalerweise nicht kontrollierbar oder vorhersehbar. Unerlaubte Zugriffsgefahren treten auf, wenn eine Person, die mit dem Bereich nicht vertraut ist, die Domäne eines Roboters betritt. Mechanische Ausfälle können jederzeit vorkommen, und eine fehlerhafte Einheit ist normalerweise nicht vorhersehbar. Umweltquellen sind beispielsweise elektromagnetische oder Funkstörungen in der Umgebung, die zu einer Funktionsstörung des Roboters führen können. Antriebssysteme sind pneumatisch, hydraulisch, oder elektrische Energiequellen; Diese Stromquellen können Fehlfunktionen verursachen und Brände, Lecks oder Stromschläge verursachen. Eine unsachgemäße Installation ist ziemlich selbsterklärend. Eine lose Schraube oder ein freiliegender Draht kann zu Gefahren führen.

Aufkommende Robotertechnologien können Gefahren für Arbeiter reduzieren, sie können jedoch auch neue Gefahren verursachen. Beispielsweise können robotergestützte Exoskelette verwendet werden, um die Belastung der Wirbelsäule zu reduzieren, die Haltung zu verbessern und Ermüdung zu reduzieren. Sie können jedoch auch den Brustdruck erhöhen, die Mobilität einschränken, wenn sie sich einem fallenden Objekt aus dem Weg gehen, und Gleichgewichtsstörungen verursachen. In der Baubranche werden unbemannte Luftfahrzeuge eingesetzt, um die im Bau befindlichen Gebäude zu überwachen und zu inspizieren. Dies verringert die Notwendigkeit, dass sich Menschen an gefährlichen Orten aufhalten, aber das Risiko einer UAV-Kollision ist eine Gefahr für die Arbeiter. Bei kollaborativen Robotern ist keine Isolation möglich. Mögliche Gefahrenkontrollen umfassen Systeme zur Vermeidung von Kollisionen und eine weniger steife Anordnung des Roboters, um die Aufprallkraft zu verringern.

Gefahrenkontrollen

Es gibt verschiedene Möglichkeiten, um Verletzungen durch die Einführung von Gefahrenkontrollen zu vermeiden. In jeder Entwicklungsphase eines Roboters können Risikobewertungen vorgenommen werden. Risikobewertungen können helfen, Informationen über den Status eines Roboters zu sammeln, wie gut er gewartet wird und ob bald Reparaturen erforderlich sind. Durch die Kenntnis des Status eines Roboters können Verletzungen verhindert und Gefahren reduziert werden.

Schutzvorrichtungen können implementiert werden, um das Verletzungsrisiko zu verringern. Dies kann technische Steuerelemente wie physische Barrieren, Leitplanken, Anwesenheitserfassungs-Sicherungsvorrichtungen usw. umfassen. Bewusstseinsgeräte werden normalerweise in Verbindung mit Sicherungsvorrichtungen verwendet. Sie sind normalerweise ein System aus Seil- oder Kettenbarrieren mit Lichtern, Schildern, Pfeifen und Hörnern. Ihr Zweck ist es, Arbeiter oder Personal auf bestimmte Gefahren aufmerksam zu machen.

Bedienerschutzmaßnahmen können ebenfalls vorhanden sein. Diese verwenden normalerweise Sicherungsvorrichtungen, um den Bediener zu schützen und das Verletzungsrisiko zu verringern. Wenn sich ein Bediener in unmittelbarer Nähe eines Roboters befindet, kann zusätzlich die Arbeitsgeschwindigkeit des Roboters reduziert werden, um sicherzustellen, dass der Bediener die volle Kontrolle hat. Dies kann erreicht werden, indem der Roboter in den manuellen oder Teach-Modus versetzt wird. Es ist auch wichtig, den Programmierer des Roboters darüber zu informieren, welche Art von Arbeit der Roboter ausführt, wie er mit anderen Robotern zusammenarbeitet und wie er im Verhältnis zu einem Bediener arbeitet.

Die ordnungsgemäße Wartung der Roboterausrüstung ist ebenfalls wichtig, um Gefahren zu reduzieren. Durch die Wartung eines Roboters wird sichergestellt, dass er weiterhin ordnungsgemäß funktioniert, wodurch die mit einer Fehlfunktion verbundenen Risiken verringert werden.

Verordnungen

Einige bestehende Regelungen zu Robotern und Robotersystemen umfassen:

ANSI / RIA R15.06

OSHA 29 CFR 1910.333

OSHA 29 CFR 1910.147

ISO 10218

ISO / TS 15066

ISO / DIS 13482