Selektives Laserschmelzen (SLM) oder Direktmetall-Lasersintern (DMLS) ist ein Rapid-Prototyping-, 3D-Druck- oder additives (AM) Verfahren, das einen Laser mit hoher Leistungsdichte zum Schmelzen und Verschmelzen metallischer Pulver verwendet. In vielen SLM wird eine Unterkategorie des selektiven Lasersinterns (SLS) betrachtet. Der SLM-Prozess hat die Fähigkeit, das Metallmaterial im Gegensatz zu SLS vollständig zu einem festen dreidimensionalen Teil zu schmelzen.

Geschichte

Selektives Laserschmelzen, eine der zahlreichen 3D-Drucktechnologien, startete 1995 am Fraunhofer-Institut ILT in Aachen mit einem deutschen Forschungsprojekt, das zum so genannten ILT-Basis-Patent DE 19649865 führte. Bereits in seiner Pionierphase hat Dr Dieter Schwarze und Dr. Matthias Fockele von der F & S Stereolithographietechnik GmbH mit Sitz in Paderborn arbeiteten mit den ILT-Forschern Dr. Wilhelm Meiners und Dr. Konrad Wissenbach zusammen. In den frühen 2000er Jahren schloss F & S eine kommerzielle Partnerschaft mit der MCP HEK GmbH (später MTT Technology GmbH und später SLM Solutions GmbH) im norddeutschen Lübeck. Kürzlich hat Dr. Dieter Schwarze mit der SLM Solutions GmbH und Dr. Matthias Fockele die Realizer GmbH gegründet.

Das Normungsgremium ASTM International F42 hat das selektive Laserschmelzen in die Kategorie „Lasersintern“ eingeordnet, obwohl dies eine falsche Bezeichnung ist, da das Verfahren das Metall im Gegensatz zum selektiven Lasersintern (SLS) vollständig zu einer festen homogenen Masse schmilzt Sinterprozess. Ein anderer Name für Selective Laser Melting ist das direkte Metall-Laser-Sintern (DMLS), ein von der Marke EOS hinterlegter Name, jedoch irreführend auf den realen Prozess, weil das Teil während der Produktion geschmolzen wird, nicht gesintert, was bedeutet, dass das Teil vollständig dicht ist. Dieser Prozess ist in allen Punkten sehr ähnlich zu anderen SLM-Prozessen und wird oft als SLM-Prozess betrachtet.

Ein ähnlicher Prozess ist das Elektronenstrahlschmelzen (EBM), bei dem ein Elektronenstrahl als Energiequelle verwendet wird.

Verfahren

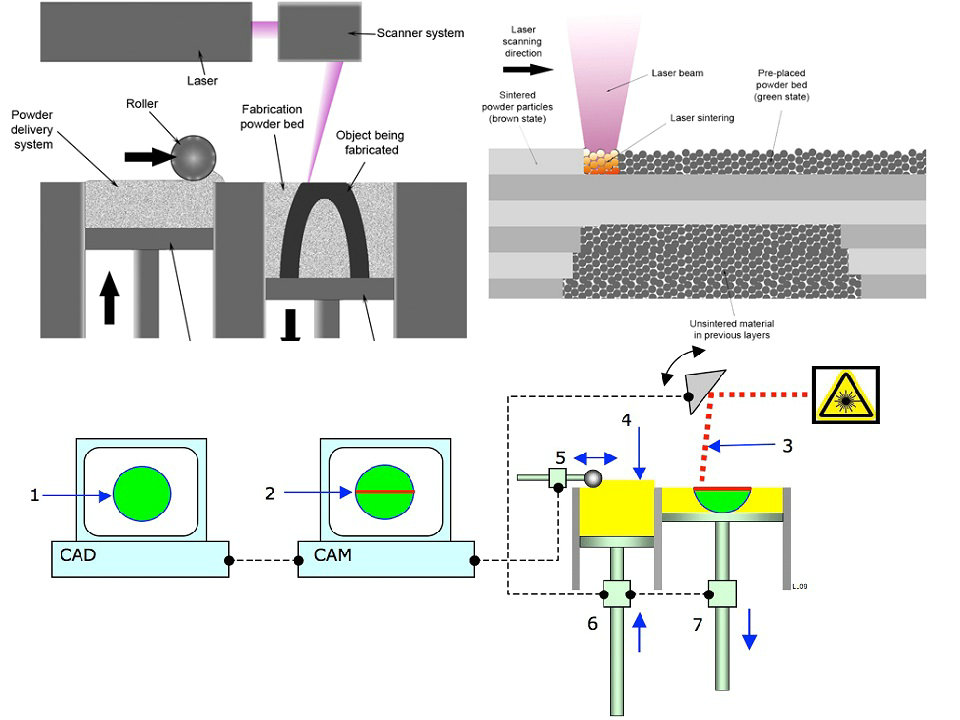

Beim selektiven Laserschmelzen wird das zu bearbeitende Material in Pulverform in einer dünnen Schicht auf einer Grundplatte aufgebracht. Das pulverförmige Material wird lokal mittels Laserstrahlung lokal umgeschmolzen und bildet nach der Erstarrung eine feste Materialschicht. Anschließend wird die Grundplatte um eine Schichtdicke abgesenkt und erneut Pulver aufgetragen. Dieser Zyklus wird wiederholt, bis alle Schichten wieder geschmolzen sind. Das fertige Bauteil wird von überschüssigem Pulver gereinigt, nach Bedarf aufbereitet oder sofort verwendet.

Die für den Aufbau des Bauteils typischen Schichtdicken liegen für alle Materialien zwischen 15 und 500 μm.

Die Daten für die Führung des Laserstrahls werden mittels Software aus einem 3D-CAD-Körper erzeugt. Im ersten Berechnungsschritt wird die Komponente in einzelne Schichten aufgeteilt. In dem zweiten Berechnungsschritt werden die durch den Laserstrahl erzeugten Pfade (Vektoren) für jede Schicht erzeugt. Um eine Kontamination des Materials mit Sauerstoff zu vermeiden, findet der Prozess unter einer Schutzgasatmosphäre mit Argon oder Stickstoff statt.

Komponenten, die durch selektives Laserschmelzen hergestellt werden, zeichnen sich durch hohe spezifische Dichten (> 99%) aus. Dies stellt sicher, dass die mechanischen Eigenschaften des generativ hergestellten Bauteils weitgehend denen des Basismaterials entsprechen.

Es kann aber auch zielgerichtet sein, nach bionischen Prinzipien hergestellt werden oder einen partiellen Elastizitätsmodul, eine Komponente mit selektiven Dichten, gewährleisten. Bei leichten Luftfahrt- und Körperimplantaten sind solche selektiven Elastizitäten oft innerhalb einer Komponente erwünscht und können nicht unter Verwendung herkömmlicher Verfahren hergestellt werden.

Gegenüber herkömmlichen Verfahren (Gießverfahren) zeichnet sich das Laserschmelzen dadurch aus, dass Werkzeuge oder Formen entfallen (formlose Fertigung) und dadurch die Time-to-Market verkürzt werden kann. Ein weiterer Vorteil ist die große Freiheit der Geometrie, die die Herstellung von Bauteilformen ermöglicht, die nicht oder nur mit großem Aufwand mit Formprozessen hergestellt werden können. Darüber hinaus können die Lagerkosten reduziert werden, da bestimmte Komponenten nicht gespeichert werden müssen, sondern bei Bedarf generativ hergestellt werden.

Belichtungsstrategie

Die Tendenz ist, dass je höher die Laserleistung ist, desto höher ist die Rauheit der Komponente. Moderner Anlagenbau kann Dichte und Oberflächenqualität nach dem „Shell-Core-Prinzip“ steuern. Die segmentierte Belichtung hat einen spezifischen Einfluss auf die äußeren Bereiche des Bauteils, Überhänge und hochdichte Bauteilbereiche. Eine optimierte Belichtungsstrategie verbessert das Qualitätsniveau und gleichzeitig die Aufbaugeschwindigkeiten. Das Leistungsprofil einer Komponente kann mit Hilfe der segmentierten Belichtung signifikant erhöht werden.

Qualitätsaspekte und Topologie

Die Anlagenhersteller verfolgen unterschiedliche Qualitätssicherungsansätze, die id R. einerseits off-axis (oder ex situ) oder andererseits auf der Achse (oder in situ) erfolgen.

Klassische Off-Axis-Inspektionen haben eine niedrigere Auflösung und eine niedrigere Erkennungsrate. Beispielsweise wird eine infrarotempfindliche Kamera verwendet, die außerhalb der Prozesskammer – also ex situ – positioniert ist. Der Vorteil einer Ex-situ-Lösung ist die einfache Systemintegration von System und Kamerasystem. Ein Off-Axis-Design ermöglicht Aussagen über das gesamte Schmelz- und Kühlverhalten. Eine detaillierte Aussage über das Schmelzbad ist jedoch nicht ableitbar.

Der On-Axis / In-situ-Aufbau (zB Build-Concept-Laser) basiert auf einer koaxialen Anordnung der Detektoren. Die verwendeten Detektoren sind eine Kamera und eine Photodiode, die die gleiche Optik wie der Laser verwenden. Diese koaxiale Integration ermöglicht eine hohe koordinatenbezogene 3D-Auflösung. Die Erkennungsrate ergibt sich aus der Scan-Geschwindigkeit. Wenn dies 1000 mm / s ist, ist das Ergebnis 100 & mgr; m, dh die Entfernung, für die ein Bild jemals aufgenommen wird. Bei 2000 mm / s beträgt der Wert 200 μm. Eine koaxiale Anordnung hat den Vorteil, dass die Schmelzbbademissionen immer auf einen Punkt der Detektoren fokussiert werden und der Bildausschnitt reduziert wird und somit die Abtastrate erhöht werden kann. Eine detaillierte Analyse der Schmelzepooleigenschaften (Schmelzpoolfläche und Schmelzpoolintensität) wird möglich.

Verarbeiten

DMLS verwendet eine Vielzahl von Legierungen, so dass Prototypen als funktionale Hardware aus dem gleichen Material wie Produktionskomponenten hergestellt werden können. Da die Komponenten Schicht für Schicht aufgebaut werden, ist es möglich, organische Geometrien, interne Merkmale und anspruchsvolle Passagen zu entwerfen, die nicht gegossen oder anderweitig bearbeitet werden können. DMLS produziert starke, langlebige Metallteile, die sich sowohl als funktionaler Prototyp als auch als Endprodukt für die Produktion eignen.

Der Prozess beginnt mit dem Aufteilen der 3D-CAD-Dateidaten in Schichten, die normalerweise 20 bis 100 Mikrometer dick sind, wodurch ein 2D-Bild jeder Schicht erzeugt wird. Dieses Dateiformat ist die Industriestandard.stl-Datei, die für die meisten schichtbasierten 3D-Druck- oder Stereolithographietechnologien verwendet wird. Diese Datei wird dann in ein Dateivorbereitungs-Softwarepaket geladen, das Parameter, Werte und physische Unterstützungen zuweist, die es ermöglichen, die Datei durch verschiedene Typen von additiven Fertigungsmaschinen zu interpretieren und aufzubauen.

Beim selektiven Laserschmelzen werden dünne Schichten von zerstäubtem feinem Metallpulver mit einem Beschichtungsmechanismus gleichmäßig auf eine Substratplatte, üblicherweise Metall, verteilt, die an einem sich in der vertikalen (Z) -Achse bewegenden Indexiertisch befestigt ist. Dies findet innerhalb einer Kammer statt, die eine streng kontrollierte Atmosphäre aus Inertgas, entweder Argon oder Stickstoff, bei Sauerstoffgehalten unter 500 ppm enthält. Sobald jede Schicht verteilt worden ist, wird jede 2D-Schicht der Teilegeometrie durch selektives Schmelzen des Pulvers verschmolzen. Dies wird mit einem Hochleistungslaserstrahl, gewöhnlich einem Ytterbiumfaserlaser mit Hunderten von Watt, erreicht. Der Laserstrahl wird mit zwei Hochfrequenz-Abtastspiegeln in X- und Y-Richtung gerichtet. Die Laserenergie ist intensiv genug, um ein vollständiges Schmelzen (Verschweißen) der Teilchen zu ermöglichen, um ein festes Metall zu bilden. Der Vorgang wird Schicht für Schicht wiederholt, bis der Teil vollständig ist.

Die DMLS-Maschine verwendet einen leistungsstarken 200-Watt-Yb-Faserlaser. Im Bereich der Baukammer befinden sich eine Materialausgabeplattform und eine Bauplattform zusammen mit einer Abstreichklinge, die verwendet wird, um neues Pulver über die Bauplattform zu bewegen. Die Technologie verschmilzt Metallpulver zu einem festen Teil, indem es lokal mit dem fokussierten Laserstrahl geschmolzen wird. Teile werden additiv Schicht für Schicht aufgebaut, typischerweise mit 20 Mikrometer dicken Schichten.

Selektives Heißsintern

Selektives Hitzesintern (SHS) ist eine Art von additivem Herstellungsverfahren. Es arbeitet mit einem Thermodruckkopf, um Wärme auf Schichten aus pulverförmigem Thermoplast aufzubringen. Wenn eine Schicht fertig ist, bewegt sich das Pulverbett nach unten und eine automatisierte Walze fügt eine neue Materialschicht hinzu, die gesintert wird, um den nächsten Querschnitt des Modells zu bilden. SHS eignet sich am besten für die Herstellung kostengünstiger Prototypen für die Konzeptbewertung, Passform / Form und Funktionsprüfung. SHS ist eine Kunststoffadditiv-Fertigungstechnik, die dem selektiven Lasersintern (SLS) ähnlich ist. Der Hauptunterschied besteht darin, dass SHS einen weniger intensiven Thermodruckkopf anstelle eines Lasers verwendet und somit eine kostengünstigere Lösung darstellt, die auf Desktop-Größen herunterskaliert werden kann.

Selektive Laserschmelzeigenschaften

Geometrische Freiheit

Die Geometriefreiheit ermöglicht die Herstellung komplexer Strukturen, die mit herkömmlichen Methoden technisch oder wirtschaftlich nicht realisierbar sind. Dazu gehören Hinterschneidungen, wie sie in Schmuck oder technischen Bauteilen vorkommen können.

Leichtbau und Bionik

Es ist auch möglich, offenporige Strukturen herzustellen, wodurch Leichtbauteile unter Aufrechterhaltung der Festigkeit hergestellt werden können. Das Potential des Leichtbaus wird als ein sehr wichtiger Vorteil des Verfahrens angesehen. Eine bionische Vorlage aus der Natur ist die poröse Struktur von Knochen. Im Allgemeinen spielen Bionikansätze auf der konstruktiven Seite eine zunehmend wichtige Rolle.

Redesign und One Shot Ansatz

Im Vergleich zu klassischen Guss- oder Frästeilen, die oft zu einer Baugruppe zusammengefügt werden, ist es möglich, eine komplette Baugruppe oder zumindest viele Einzelteile in einem Schuss zu fertigen (One-Shot-Technik). Die Anzahl der Komponenten in einer Baugruppe nimmt tendenziell ab. Man spricht dann von einer Neugestaltung der bisherigen Konstruktion. Die generative Komponente kann einfacher installiert werden und der Montageaufwand wird somit allgemein reduziert.

Mischbauweise / Hybridbauweise

Unter der Mischbauweise / Hybridbauweise im SLM-Verfahren wird die Herstellung eines teilweise generativ hergestellten Bauteils verstanden. Hier wird auf einer ebenen Oberfläche eines ersten, herkömmlich hergestellten Bauteilbereichs im nachfolgenden SLM-Prozess ein zweiter generativ hergestellter Bauteilbereich aufgebaut. Der Vorteil der Hybridkonstruktion liegt darin, dass das Bauvolumen, das durch den SLM-Prozess erzeugt werden soll, stark reduziert werden kann und mit dem SLM-Prozess einfache Geometrien konventionell geometrisch anspruchsvoller gebaut werden können. Somit sind die Bauzeit und die Kosten für das metallische Pulvermaterial aufgrund des geringeren Volumens für den von der SLM hergestellten Prozesskomponentenbereich reduziert.

Prototypen und einzigartige Gegenstände

Geformte Prozesse erfordern eine gewisse Chargengröße, um die Kosten der Formen auf die Stückkosten zu übertragen. Der SLM-Prozess beseitigt diese Einschränkungen: Es wird möglich, Muster oder Prototypen rechtzeitig herzustellen. Darüber hinaus können sehr individuelle Teile entstehen, die einzigartig sind, wie sie für Zahnersatz, Implantate, Uhrelemente oder Schmuck benötigt werden. Eine Besonderheit ist die gleichzeitige Herstellung von Unikaten in einem Raum (zB Zahnimplantate, Hüftimplantate oder Wirbelsäulenstützelemente). Es wird möglich, individualisierte Komponenten speziell für den Patienten zu entwerfen und herzustellen.

Selektive Dichten

Bei einem herkömmlichen Fräs- oder Drehteil ist die Dichte des Teils immer gleichmäßig verteilt. Mit einem lasergeschmolzenen Teil kann man variieren. Bestimmte Bereiche einer Komponente können starr sein und andere können elastisch aufgebracht sein. Zum Beispiel können Komponentenanforderungen mit einer Wabenstruktur (bionische Prinzipien) im Vergleich zu herkömmlichen Techniken viel kreativer sein.

Funktionsintegration

Je höher die Komplexität, desto besser kommt ein generativer Prozess zum Tragen. Funktionen können integriert werden (z. B. mit Temperierkanälen oder Luftinjektoren oder das Teil erhält eine Scharnierfunktion oder sensorische Instrumente sind in das Bauteil integriert). Die auf diese Weise erhöhten Wertkomponenten sind effizienter als herkömmlich hergestellte Komponenten.

„Grüne Technologie“

Umweltaspekte wie niedriger Energieverbrauch beim Betrieb einer Anlage und Schonung von Ressourcen (es wird genau das verwendete Material verwendet / kein Abfall) sind elementare Merkmale beim Laserschmelzen. Es gibt auch keine Öl- oder Kühlmittelemissionen, wie sie heute noch häufig in der Maschinentechnik zu finden sind. Auch die Restwärme kann genutzt werden. Ein 1000 W Laser emittiert ca. 4 kW Wärme, die von der Haustechnik in einem Wasserkühlkreislauf genutzt werden kann. Konventionelle Techniken werden zunehmend mit ihren Nachteilen in Bezug auf Nachhaltigkeit betrachtet. Laserschmelzen bedeutet auch einen Beitrag zur Reduzierung der CO₂-Emissionen in den vier speziellen Aspekten Leichtbau, werkzeuglose Produktion, dezentrale Produktion und „on demand“. Es ist die Kombination aus Ressourcenschonung in Verbindung mit hohen Effizienz- und Qualitätsstandards. Generative Fertigung kann diesen Trends dienen.

Produktion auf Anfrage

Ein wesentlicher Aspekt des Laserschmelzens ist die zeitliche und lokale Produktion nach Bedarf. Dies kann die Logistikkonzepte (zB bei Flugzeugherstellern) stark verändern, da Ersatzteile nicht mehr gelagert werden müssen, sondern bei Bedarf ausgedruckt werden können. Außerdem kann man die Inspektionszeiten von Flugzeugen in einer Produktion auf Abruf reduzieren.

reduzierter Materialverbrauch

Besonders im Vergleich zum Fräsen ist ein ganzer Teil des unteren Materialeinsatzes auffällig. Es wird angenommen, dass im Durchschnitt das reine Bauteilgewicht und ca. 10% Material für die Tragstrukturen (das sind die für die Konstruktion notwendigen Tragwerke) verbraucht wird.

Materialien

Viele Selective Laser Melting (SLM) -Maschinen arbeiten mit einem Arbeitsraum von bis zu 400 mm (15,748 Zoll) in X und Y und sie können bis zu 400 mm (15,748 Zoll) Z gehen. Einige der Materialien, die in diesem Prozess verwendet werden, können beinhalten Kupfer, Aluminium, Edelstahl, Werkzeugstahl, Kobalt-Chrom, Titan und Wolfram. Damit das Material in dem Prozess verwendet wird, muss es in zerstäubter Form (Pulverform) existieren. Zur Zeit erhältliche Legierungen, die in dem Verfahren verwendet werden, umfassen rostfreien Stahl 17-4 und 15-5, Maraging-Stahl, Kobalt-Chrom, Inconel 625 und 718, Aluminium-AlSi10Mg und Titan-Ti6Al4V.

Die für das selektive Laserschmelzen verwendeten Materialien sind üblicherweise Standardmaterialien, die keine Bindemittel enthalten. Die Maschinenhersteller und ihre Materialpartner zertifizieren die Serienmaterialien für die Anwender (z. B. für Dentaltechnik oder medizinische Anwendungen nach EU-Richtlinien und Produkthaftungsgesetz).

Serienmaterialien werden durch Zerstäubung in Pulverform umgewandelt. Dies erzeugt kugelförmige Partikel. Der minimale und maximale Durchmesser der verwendeten Partikel wird in Abhängigkeit von der verwendeten Schichtdicke und der zu erzielenden Bauteilqualität gewählt. Alle Pulvermaterialien sind für nachfolgende Bauprozesse zu 100% wiederverwendbar. Auffrischen mit nicht verwendetem Material ist nicht notwendig.

Der Materialverbrauch wird id R. wie folgt berechnet: Bauteilgewicht + 10% (der 10% Zuschlag wird durch die Tragkonstruktion verursacht, die nach dem Herstellungsprozess vom Bauteil getrennt werden muss).

Verwendete Materialien sind zum Beispiel:

Rostfreier Stahl

Werkzeugstahl

Aluminium und Aluminiumlegierungen

Titan und Titanlegierungen

Chrom-Kobalt-Molybdän-Legierungen

Bronzelegierungen

Edelmetall-Legierungen

Nickelbasislegierungen

Kupferlegierungen

Keramik

Anwendungen

Die für den selektiven Laserschmelzprozess am besten geeigneten Anwendungen sind komplexe Geometrien und Strukturen mit dünnen Wänden und verborgenen Hohlräumen oder Kanälen auf der einen Seite oder niedrigen Losgrößen auf der anderen Seite. Ein Vorteil kann erzielt werden, wenn Hybridformen hergestellt werden, bei denen feste und teilweise geformte oder Gittergeometrien zusammen erzeugt werden können, um ein einzelnes Objekt, wie einen Hüftschaft oder Hüftgelenkpfanne oder ein anderes orthopädisches Implantat, zu schaffen, bei dem die Osseointegration durch die Oberflächengeometrie verbessert wird. Ein Großteil der bahnbrechenden Arbeit mit selektiven Laserschmelztechnologien betrifft Leichtbauteile für die Luft- und Raumfahrt, bei denen traditionelle Fertigungseinschränkungen wie Werkzeuge und physischer Zugang zu Oberflächen für die Bearbeitung das Design von Bauteilen einschränken. SLM ermöglicht, dass Teile additiv gebaut werden, um Komponenten nahe der Form zu bilden, anstatt Abfallmaterial zu entfernen.

Der Prozess kann in vielen Branchen eingesetzt werden. Diese beinhalten:

Luft-und Raumfahrt

Fahrzeugtechnik

Zahntechnik (Zahnersatz, Implantate)

Medizintechnik (Medizinprodukte, Endoskopie, Implantate oder Orthopädie)

Maschinenbau

Werkzeugmaschinenbau (zB Fein- und Feinbohrer)

Werkzeugkonstruktion (zB Einsätze für konturnahe Temperaturkontrolle)

Lifestyle-Produkte wie Schmuck, Mode, Schuhe oder Uhren

Prototypenbau, z. B .: Rapid Prototyping

Bionisch konstruierte Leichtbauteile (technische Komponenten, die beispielsweise die Knochenstruktur nachahmen)

Kleinserie für den Rennsport (Automobil- und Motorradsport)

technische Bauteile aus Metall

Herkömmliche Herstellungstechniken haben relativ hohe Einrichtungskosten (z. B. zur Herstellung einer Form). Während SLM hohe Kosten pro Teil verursacht (vor allem, weil es zeitintensiv ist), ist es ratsam, wenn nur sehr wenige Teile produziert werden. Dies ist z. B. bei Ersatzteilen alter Maschinen (wie Oldtimer) oder bei einzelnen Produkten wie Implantaten der Fall.

Tests vom Marshall Space Flight Center der NASA, die mit der Technik experimentieren, um einige schwierig zu fabrizierende Teile aus Nickellegierungen für die J-2X- und RS-25-Raketentriebwerke herzustellen, zeigen, dass mit der Technik hergestellte Teile schwierig herzustellen sind Schwächer als geschmiedete und gefräste Teile, aber oft vermeiden Sie die Notwendigkeit von Schweißnähten, die Schwachstellen sind.

Diese Technologie wird zur Herstellung von Direktteilen für eine Vielzahl von Branchen verwendet, einschließlich Luft- und Raumfahrt, Dental-, Medizin- und andere Industriezweige, die kleine bis mittelgroße, hochkomplexe Teile aufweisen, und die Werkzeugindustrie zur Herstellung von Werkzeugeinsätzen. DMLS ist eine sehr kosten- und zeitsparende Technologie. Die Technologie wird sowohl für das Rapid Prototyping verwendet, da sie die Entwicklungszeit für neue Produkte verkürzt, als auch für die Produktion als kostensparende Methode, um Baugruppen und komplexe Geometrien zu vereinfachen. Mit einer typischen Gebäudehülle (z. B. für EOS EOSINT M280) von 250 x 250 x 325 mm und der Möglichkeit, mehrere Teile gleichzeitig zu „wachsen“,

Die Northwestern Polytechnical University of China verwendet ein ähnliches System, um strukturelle Titanteile für Flugzeuge zu bauen. Eine EADS-Studie zeigt, dass die Verwendung des Verfahrens Materialien und Abfälle in Luft- und Raumfahrtanwendungen reduzieren würde.

Am 5. September 2013 twitterte Elon Musk ein Bild von SpaceXs regenerativ gekühlter SuperDraco-Raketenmotorkammer, die aus einem EOS 3D-Metalldrucker hervorging, und stellte fest, dass es aus der Inconel-Superlegierung bestand. In einem überraschenden Zug kündigte SpaceX im Mai 2014 an, dass die Flug-qualifizierte Version der SuperDraco-Maschine vollständig gedruckt wird, und ist die erste vollständig gedruckte Raketenmaschine. Unter Verwendung von Inconel, einer Legierung aus Nickel und Eisen, die durch direktes Metall-Laser-Sintern additiv hergestellt wurde, arbeitet der Motor bei einem Kammerdruck von 6.900 Kilopascal (1.000 psi) bei einer sehr hohen Temperatur. Die Motoren sind in einer ebenfalls mit DMLS bedruckten Schutzgondel untergebracht, um eine Fehlerausbreitung bei einem Motorausfall zu verhindern. Der Motor absolvierte im Mai 2014 einen vollständigen Qualifikationstest und soll im April 2018 seinen ersten Weltraumflug absolvieren.

Die Fähigkeit, die komplexen Teile in 3D zu drucken, war der Schlüssel zum Erreichen des massearmen Ziels des Motors. Elon Musk: „Es ist ein sehr komplexer Motor, und es war sehr schwierig, alle Kühlkanäle, den Einspritzkopf und den Drosselmechanismus zu bilden. Es war entscheidend, in der Lage zu sein, sehr hochfeste hochentwickelte Legierungen zu drucken … um die SuperDraco-Engine so zu erschaffen, wie sie ist. “ Der 3D-Druckprozess für die SuperDraco-Maschine verkürzt die Vorlaufzeit im Vergleich zu den herkömmlichen Gussteilen erheblich und „weist eine überlegene Festigkeit, Duktilität und Bruchfestigkeit mit einer geringeren Variabilität der Materialeigenschaften auf“.

Industrieanwendungen

Luft- und Raumfahrt – Luftkanäle, Befestigungen oder Halterungen für bestimmte Luftfahrtinstrumente, Laser-Sintern entspricht sowohl den Anforderungen der kommerziellen als auch der militärischen Luft- und Raumfahrt

Fertigung – Laser-Sintern kann Nischenmärkte mit geringen Stückzahlen zu wettbewerbsfähigen Kosten bedienen. Laser-Sintern ist unabhängig von Skaleneffekten, dies befreit Sie von der Fokussierung auf die Optimierung der Chargengröße.

Medizinisch – Medizinische Geräte sind komplexe, hochwertige Produkte. Sie müssen genau den Kundenanforderungen entsprechen. Diese Anforderungen ergeben sich nicht nur aus den persönlichen Präferenzen des Betreibers, auch gesetzliche Vorgaben oder regional sehr unterschiedliche Normen müssen eingehalten werden. Dies führt zu einer Vielzahl von Varianten und damit zu kleinen Stückzahlen der angebotenen Varianten.

Prototyping – Laser-Sintern kann dabei helfen, Design- und Funktionsprototypen zur Verfügung zu stellen. So kann der Funktionstest schnell und flexibel eingeleitet werden. Gleichzeitig können diese Prototypen genutzt werden, um potenzielle Kundenakzeptanz zu messen.

Tooling – Der direkte Prozess eliminiert die Erzeugung von Werkzeugpfaden und mehrere Bearbeitungsprozesse wie EDM. Werkzeugeinsätze werden über Nacht oder sogar in wenigen Stunden gebaut. Auch die Gestaltungsfreiheit kann zur Optimierung der Werkzeugleistung genutzt werden, beispielsweise durch die Integration von konformen Kühlkanälen in das Werkzeug.

Andere Anwendungen

Teile mit Hohlräumen, Hinterschneidungen, Entformungswinkeln

Fit-, Form- und Funktionsmodelle

Werkzeuge, Vorrichtungen und Vorrichtungen

Konforme Kühlkanäle

Rotoren und Laufräder

Komplexe Belichtungsreihen

Potenzial

Selektives Laserschmelzen oder additive Fertigung, manchmal als Rapid Manufacturing oder Rapid Prototyping bezeichnet, steckt im Vergleich zu herkömmlichen Verfahren wie Bearbeitung, Gießen oder Schmieden von Metallen mit relativ wenigen Anwendern in den Anfängen, obwohl diejenigen, die diese Technologie anwenden, sehr gut geübt sind . Wie jedes Verfahren oder Verfahren muss das selektive Laserschmelzen für die jeweilige Aufgabe geeignet sein. In Märkten wie der Luft- und Raumfahrt oder der medizinischen Orthopädie wird die Technologie als Herstellungsprozess bewertet. Akzeptanzhürden sind hoch und Compliance-Probleme führen zu langen Zertifizierungs- und Qualifizierungszeiten. Dies zeigt sich in fehlenden internationalen Standards für die Leistungsmessung konkurrierender Systeme. Der betreffende Standard ist ASTM F2792-10 Standard Terminology for Additive Manufacturing Technologies.

Unterschied zum selektiven Lasersintern (SLS)

Die Verwendung von SLS bezieht sich auf das Verfahren, das auf eine Vielzahl von Materialien, wie beispielsweise Kunststoffe, Glas und Keramik, sowie auf Metalle angewendet wird. Was SLS von anderen 3D-Druckverfahren unterscheidet, ist die fehlende Fähigkeit, das Pulver vollständig zu schmelzen und es stattdessen auf einen bestimmten Punkt aufzuheizen, an dem die Pulverkörner zusammenschmelzen können, wodurch die Porosität des Materials kontrolliert werden kann. Auf der anderen Seite kann SLM einen Schritt weiter gehen als SLS, indem der Laser das Metall vollständig schmilzt, was bedeutet, dass das Pulver nicht zusammengeschmolzen wird, sondern tatsächlich lange genug verflüssigt wird, um die Pulverkörner zu einem homogenen Teil zu schmelzen. Daher kann SLM aufgrund der verringerten Porosität und der größeren Kontrolle über die Kristallstruktur stärkere Teile erzeugen, wodurch ein Versagen der Teile verhindert wird. SLM ist jedoch nur möglich, wenn ein einzelnes Metallpulver verwendet wird.

Leistungen

DMLS hat viele Vorteile gegenüber traditionellen Herstellungstechniken. Die Fähigkeit, ein einzigartiges Teil schnell herzustellen, ist am offensichtlichsten, da keine speziellen Werkzeuge benötigt werden und Teile innerhalb von Stunden gebaut werden können. Darüber hinaus ermöglicht DMLS strengere Tests von Prototypen. Da DMLS die meisten Legierungen verwenden kann, können Prototypen jetzt funktionelle Hardware aus dem gleichen Material wie Produktionskomponenten sein.

DMLS ist auch eine der wenigen additiven Fertigungstechnologien, die in der Produktion eingesetzt werden. Da die Komponenten Schicht für Schicht aufgebaut werden, ist es möglich, interne Merkmale und Durchgänge zu entwerfen, die nicht gegossen oder anderweitig bearbeitet werden können. Komplexe Geometrien und Baugruppen mit mehreren Komponenten können mit einer kostengünstigeren Baugruppe zu weniger Teilen vereinfacht werden. DMLS erfordert keine speziellen Werkzeuge wie Gussstücke und eignet sich daher für kurze Produktionsläufe.

Einschränkungen

Die Aspekte der Größe, der Details der Merkmale und der Oberflächenbeschaffenheit sowie der Fehler durch das Drucken in der Z-Achse können Faktoren sein, die vor dem Einsatz der Technologie in Betracht gezogen werden sollten. Bei der Planung des Builds in der Maschine, bei der die meisten Features in der X- und Y-Achse beim Ablegen des Materials erstellt werden, können die Feature-Toleranzen jedoch gut verwaltet werden. Oberflächen müssen in der Regel poliert werden, um Spiegel oder extrem glatte Oberflächen zu erzielen.

Bei Produktionswerkzeugen sollte die Materialdichte eines fertigen Teils oder Einsatzes vor der Verwendung berücksichtigt werden. Zum Beispiel führen bei Spritzgusseinsätzen jegliche Oberflächenfehler zu Unvollkommenheiten in dem Kunststoffteil, und die Einsätze müssen sich mit der Basis der Gussform mit Temperatur und Oberflächen verbinden, um Probleme zu verhindern.

Unabhängig von dem verwendeten Materialsystem hinterlässt der DMLS-Prozess eine körnige Oberflächenbeschaffenheit aufgrund „Pulverteilchengröße, schichtweiser Aufbaufolge und [dem Ausbreiten des Metallpulvers vor dem Sintern durch den Pulververteilungsmechanismus“.

Das Entfernen und Nachbearbeiten der metallischen Stützstruktur des erzeugten Teils kann ein zeitaufwendiger Prozess sein und erfordert die Verwendung von Bearbeitungs-, EDM- und / oder Schleifmaschinen mit dem gleichen Genauigkeitsgrad, der von der RP-Maschine bereitgestellt wird.

Das Laserpolieren mittels eines flachen Oberflächenschmelzens von DMLS-produzierten Teilen ist in der Lage, die Oberflächenrauhigkeit durch Verwendung eines sich schnell bewegenden Laserstrahls zu reduzieren, der „gerade genug Wärmeenergie zum Schmelzen der Oberflächenpeaks bereitstellt. Die geschmolzene Masse fließt dann in die Oberfläche Täler durch Oberflächenspannung, Schwerkraft und Laserdruck, wodurch die Rauheit verringert wird. “

Bei der Verwendung von Rapid-Prototyping-Maschinen müssen STL-Dateien, die nichts außer Rohnetzdaten in binärer Form enthalten (aus Solid Works, CATIA oder anderen gängigen CAD-Programmen) eine weitere Konvertierung in .cli & .sli-Dateien (das für Nicht-Stereolithographie-Maschinen). Software konvertiert.stl Datei in.sli Dateien, wie mit dem Rest des Prozesses, kann es Kosten in Verbindung mit diesem Schritt sein.

Maschinenkomponenten

Die typischen Komponenten einer DMLS-Maschine umfassen: einen Laser, eine Walze, einen Sinterkolben, eine entfernbare Bauplatte, ein Versorgungspulver, einen Versorgungskolben und eine Optik und Spiegel.