Vierdimensionales Drucken (4D-Drucken; auch bekannt als 4D-Bioprinting-, aktives Origami- oder Formmorphing-System) verwendet die gleichen Techniken des 3D-Drucks durch computerprogrammierte Ablagerung von Material in aufeinanderfolgenden Schichten, um ein dreidimensionales Objekt zu erzeugen. Beim 4D-Drucken wird jedoch die Dimension der Transformation im Laufe der Zeit hinzugefügt. Es handelt sich also um eine Art von programmierbarer Materie, bei der das Druckerzeugnis nach dem Herstellungsprozess mit Parametern innerhalb der Umgebung (Feuchtigkeit, Temperatur usw.) reagiert und seine Form entsprechend ändert. Die Fähigkeit, dies zu tun, ergibt sich aus den nahezu unendlichen Konfigurationen mit einer Mikrometerauflösung, die Festkörper mit konstruierten molekularen räumlichen Verteilungen erzeugt und somit eine beispiellose multifunktionale Leistung ermöglicht. Der 4D-Druck ist ein relativ neuer Fortschritt in der Biofabrikationstechnologie und entwickelt sich schnell zu einem neuen Paradigma in Disziplinen wie Bioingenieurwesen, Materialwissenschaften, Chemie und Computerwissenschaften.

Der 4D-Druck ist wie der 3-D-Druck ein Prozess, bei dem das Material Schicht für Schicht aufgetragen wird und so dreidimensionale Objekte (Werkstücke) erzeugt werden, wobei hier aber auch die vierte Dimension, die Zeit, für fertige Werkstücke berücksichtigt wird. Dadurch können sich die Objekte unter einem bestimmten sensorischen Auslöser bewegen und / oder verändern, etwa wenn sie mit Wasser, Wärme, Vibration oder Schall in Kontakt kommen (intelligentes Material). Der 4D-Druck befindet sich in einem frühen Stadium der Entwicklung und kombiniert mehrere Wissenschaften wie Bioingenieurwesen, Materialwissenschaften und Ingenieurwissenschaften, Chemie und Informatik und Ingenieurwissenschaften.

Hypothetische Anwendungen

Die möglichen denkbaren Anwendungsbereiche sind:

Haus und Garten (zB automatische Möbelkonstruktion, Rasenfläche anpassen)

Gebäudesicherheit, Architektur, Umweltschutz und Energietechnik (zB selbstregenerierende Rohre)

Bekleidung und Textilindustrie (zB zur Anpassung an das Wetter)

Luft- und Raumfahrttechnik, Verkehrs- und Verkehrstechnik (zB Anpassung des Werkstoffes an Umweltbedingungen, formverändernder Raumanzug, Selbstbaubarrieren)

Medizintechnik und Biologie (zB wachsende Implantate, Bioprinters)

Drucktechniken

Stereolithographie ist eine 3D-Drucktechnik, bei der Fotopolymerisation verwendet wird, um Substrat zu binden, das Schicht für Schicht aufgelegt wurde, wodurch ein polymeres Netzwerk entsteht. Im Gegensatz zur Schmelzablagerungsmodellierung, bei der das extrudierte Material sofort zu Schichten härtet, basiert der 4D-Druck grundsätzlich auf Stereolithographie, wobei in den meisten Fällen ultraviolettes Licht verwendet wird, um die Schichtmaterialien nach dem Druckprozess zu härten. Anisotropie ist entscheidend, um die Richtung und Größe von Transformationen unter einer gegebenen Bedingung zu bestimmen, indem die Mikromaterialien so angeordnet werden, dass eine eingebettete Direktionalität für den fertigen Druck vorhanden ist.

Mustergesteuerter 4D-Druck

Durch den 4D-Druck ist es möglich, schnelle und genaue Herstellungsverfahren zur Steuerung der räumlichen selbstbiegenden Auslösung in kundenspezifischen weichen Strukturen zu erzielen. Räumliche und zeitliche Transformationen können durch verschiedene Aktivierungsmechanismen, wie z. B. Flüssigkristall-Gelphasenübergang, Wärmeausdehnungskoeffizient, Wärmeleitfähigkeitsdiskrepanzen und unterschiedliche Quell- und Entwässerungsverhältnisse von Doppelschicht- oder Verbundstrahlen, realisiert werden. Ein Ansatz zum Modellieren von 4D-Drucken besteht in der Steuerung von 3D-Druckparametern, z. B. unterschiedlichen räumlichen Mustern von Scharnieren, die die Reaktionszeit und den Biegewinkel der 4D-Druckprodukte beeinflussen. Ein parametrisches Modell der physikalischen Eigenschaften von Formgedächtnis-Polymerscheiben mit 3D-gedruckten Mustern wurde zu diesem Zweck entwickelt. Das vorgeschlagene Modell sagt die endgültige Form des Aktuators mit einer ausgezeichneten qualitativen Übereinstimmung mit experimentellen Studien voraus. Diese validierten Ergebnisse können das Design von funktionsmustergesteuerten 4D-Drucken leiten.

Faserarchitektur

Die meisten 4D-Drucksysteme verwenden ein Netzwerk von Fasern, die in Größe und Materialeigenschaften variieren. 4D-gedruckte Komponenten können sowohl auf der Makro- als auch auf der Mikroskala entworfen werden. Das Mikroskalen-Design wird durch komplexe Molekular- / Faser-Simulationen erreicht, die die aggregierten Materialeigenschaften aller in der Probe verwendeten Materialien annähern. Die Größe, Form, Modul und Verbindungsmuster dieser Materialbausteine haben eine direkte Beziehung zu der Deformationsform unter Reizaktivierung.

Hydro-reaktive Polymere / Hydrogele

Skylar Tibbits ist Direktor des Self-Assembly Labs am MIT und arbeitete mit der Stratasys Materials Group zusammen, um ein zusammengesetztes Polymer herzustellen, das aus hochhydrophilen Elementen und nicht aktiven, starren Elementen besteht. Die einzigartigen Eigenschaften dieser zwei disparaten Elemente erlaubten bis zu 150% Anschwellen bestimmter Teile der gedruckten Kette in Wasser, während die starren Elemente Struktur- und Winkelbeschränkungen für die umgewandelte Kette festlegen. Tibbits et al. produzierte eine Kette, die „MIT“ bedeutete, wenn sie in Wasser getaucht war, und eine andere Kette, die sich unter denselben Bedingungen in einen Drahtmodellwürfel verwandeln würde.

Cellulose-Verbundstoffe

Thiele et al. erforschten die Möglichkeiten eines auf Zellulose basierenden Materials, das auf Feuchtigkeit reagieren könnte. Sie entwickelten einen Doppelschichtfilm unter Verwendung von Cellulose-Steraroylestern mit unterschiedlichen Substitutionsgraden auf jeder Seite. Ein Ester hatte einen Substitutionsgrad von 0,3 (stark hydrophil) und der andere einen Substitutionsgrad von 3 (stark hydrophob). Wenn die Probe von 50 ° C auf 22 ° C abgekühlt wurde, stieg die relative Feuchtigkeit von 5,9% auf 35 %, die hydrophobe Seite kontrahierte und die hydrophile Seite quoll auf, wodurch die Probe fest zusammengerollt wurde. Dieser Prozess ist reversibel, da das Zurücksetzen der Temperatur- und Feuchtigkeitsänderungen dazu führte, dass sich die Probe erneut abwickelte.

Das Verständnis der anisotropen Schwellung und die Kartierung der Ausrichtung gedruckter Fibrillen ermöglichten A. Sydney Gladman et al. das nastische Verhalten von Pflanzen nachzuahmen. Äste, Stängel, Blütenhüllblätter und Blüten reagieren auf Umweltreize wie Feuchtigkeit, Licht und Berührung, indem sie den inneren Turgor ihrer Zellwände und Gewebezusammensetzung verändern. Vor diesem Hintergrund entwickelte das Team eine Hydrogel-Verbundarchitektur mit lokal anisotropem Quellverhalten, das die Struktur einer typischen Zellwand nachahmt. Zellulosefibrillen verbinden sich während des Druckprozesses zu Mikrofibrillen mit einem hohen Seitenverhältnis (~ 100) und einem Elastizitätsmodul im Maßstab von 100 GPa. Diese Mikrofibrillen sind zur Strukturierung in eine weiche Acrylamidmatrix eingebettet. Die zum Drucken dieses Hydrogelkomposits verwendete viskoelastische Tinte ist eine wässrige Lösung von N, N-Dimethylacrylamid, Nanoclay, Glucoseoxidase, Glucose und nanofibrillierter Cellulose. Der Nanoclay ist ein rheologisches Hilfsmittel, das den Flüssigkeitsstrom verbessert, und die Glucose verhindert eine Sauerstoffinhibierung, wenn das Material mit ultraviolettem Licht ausgehärtet wird. Beim Experimentieren mit dieser Tinte hat das Team ein theoretisches Modell für einen Druckpfad erstellt, der die Ausrichtung von Zellulosefibrillen vorgibt, wobei die untere Schicht des Drucks parallel zur x-Achse und die obere Schicht des Drucks gegen den Uhrzeigersinn um einen Winkel gedreht ist θ. Die Krümmung der Probe ist abhängig von Elastizitätsmoduli, Quellverhältnissen und Verhältnissen von Schichtdicke und Doppelschichtdicke. Somit sind die angepassten Modelle, die die mittlere Krümmung bzw. die Gaußsche Krümmung beschreiben, jeweils

und

Gladmanet al. festgestellt, dass, wenn θ sich 0 ° annähert, die Krümmung der klassischen Timoshenko-Gleichung angenähert wird und sich ähnlich wie ein Bimetallstreifen verhält. Wenn sich jedoch θ 90 ° nähert, transformiert sich die Krümmung in eine Sattelform. Wenn man dies versteht, kann das Team die Auswirkungen der Anisotropie sorgfältig kontrollieren und Symmetrielinien aufreißen, um Helikoide, gekräuselte Profile und mehr zu erzeugen.

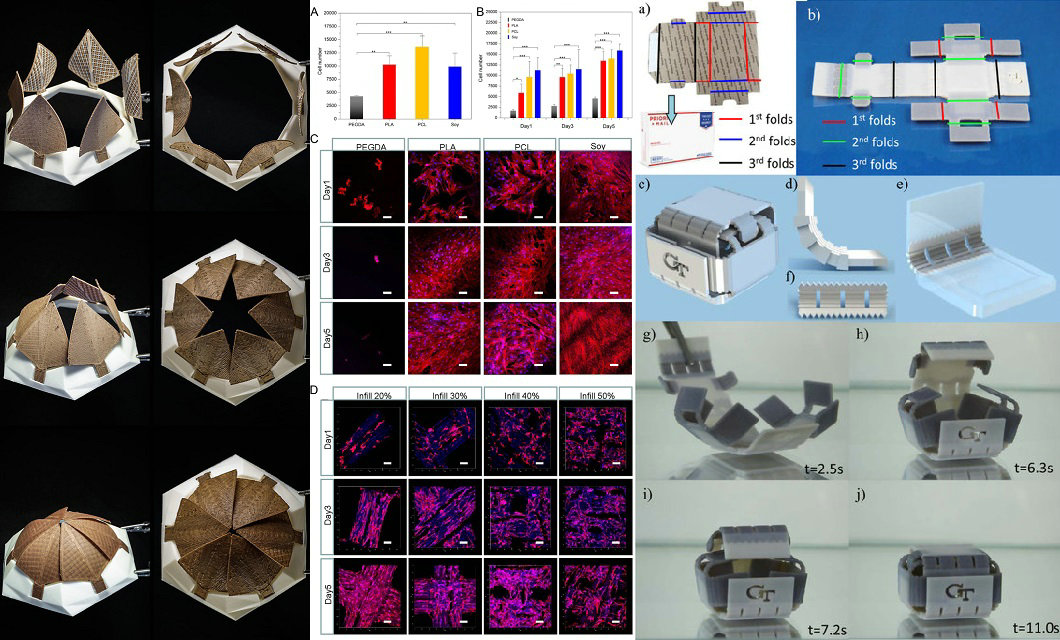

David Correaet al. arbeitet mit Holzverbundwerkstoffen, die ihre Form basierend auf ihrer gedruckten Kornrichtung und anisotropen Quellen ändern, wenn Wasser absorbiert wird. Diese Arbeit wird in 3D gedruckt und auf der Makroskala statt auf der Mikroskala untersucht, mit Schichthöhen in Bruchteilen von Millimetern statt Mikron. Das bei dieser Untersuchung verwendete Filament ist ein Holzverbundstoff, der zu 60% aus Copolyester und zu 40% aus Zellulose besteht. Der Copolyester bindet die Cellulose zusammen, während die Cellulose dem Verbundstoff die hygroskopischen Eigenschaften verleiht. Für diese Art von Druck wurden zwei Methoden entwickelt. Die erste Methode verwendet nur das Holzverbundmaterial. Entworfene Deformationsform wird gedruckt, indem das Kornmuster, die Kornorientierung, die Druckschichtdicke und die Druckschichtwechselwirkung gesteuert werden. Bei diesem Verfahren tritt hygroskopisches Biegen senkrecht zur Faserrichtung auf. Die zweite Methode verwendet sowohl den Holzverbund als auch Standard-3D-Druckkunststoffe. Dies ist eine Erweiterung der ersten Methode, die eine separate Schicht aus nicht hygroskopischem Material einführt, die nicht aufquillt, wenn sie Wasser ausgesetzt wird. Diese Idee basiert auf früheren Untersuchungen der thermischen Bimetalleigenschaften auf der Grundlage ihrer relativen Ausdehnung. Eine hygroskopische Biegung tritt nur innerhalb der Holzverbundschichten auf, wenn Drucke dieser Methode Wasser ausgesetzt werden. Daher ist die Verformungsform ein Produkt sowohl der Strukturierung der Materialschichten als auch der Maserung der Holzverbundschichten, was eine schnellere und schwerere Verformung als die Holzverbundkonstruktion allein bietet. Beide Methoden ermöglichen es, dass sich ihre Materialien bei Feuchtigkeit verformen und ihre Form wiedererlangen. Die schnellste Methode, die bei der Formänderung beobachtet wird, ist das vollständige Eintauchen der Drucke in warmes Wasser.

Thermoreaktive Polymere / Hydrogele

Poly (N-Isopropylacrylamid) oder pNIPAM ist ein üblicherweise verwendetes thermoempfindliches Material. Ein Hydrogel von pNIPAM wird hydrophil und quillt in einer wässrigen Lösung von 32 ° C, seiner niedrigen kritischen Lösungstemperatur. Darüber hinausgehende Temperaturen dehydrieren das Hydrogel und bewirken, dass es schrumpft, wodurch eine Formumwandlung erreicht wird. Hydrogele, die aus pNIPAM und einigen anderen Polymeren bestehen, wie 4-Hydroxybutylacrylat (4HBA), zeigen eine starke Reversibilität, wobei selbst nach 10 Zyklen der Formänderung keine Formdeformation auftritt. Shannon E. Bakarichet al. entwickelten eine neue Art von 4D-Druckfarbe, die aus ionischen kovalenten Verschränkungs-Hydrogelen besteht, die eine ähnliche Struktur wie Standard-Doppel-Netzwerk-Hydrogele haben. Das erste Polymernetzwerk ist mit Metallkationen vernetzt, während das zweite mit kovalenten Bindungen vernetzt ist. Dieses Hydrogel wird dann mit einem pNIPAM-Netzwerk zum Vorspannen und thermischen Auslösen gepaart. Im Labortest zeigte dieses Gel eine Formwiederherstellung von 41% -49%, wenn die Temperatur um 20-60 ° C (68-140 ° F) anstieg, und wurde dann wieder auf 20 ° C gebracht. Ein aus diesem Material gedrucktes, intelligentes Ventil zum Steuern von Flüssigkeiten wurde so konstruiert, dass es sich schließt, wenn heißes Wasser berührt wird, und sich öffnet, wenn es kaltes Wasser berührt. Das Ventil blieb in kaltem Wasser erfolgreich offen und reduzierte die Durchflussrate von heißem Wasser um 99%. Diese neue Art von 4D-gedruckten Hydrogel ist mechanisch robuster als andere thermisch aktivierende Hydrogele und zeigt Potenzial in Anwendungen wie Selbstorganisation Strukturen, Medizintechnik, Soft-Robotik und Sensor-Technologie.

Digitale Formgedächtnispolymere

Formgedächtnispolymere (SMPs) sind in der Lage, unter bestimmten Umständen ihre ursprüngliche Form aus einer verformten Form wiederherzustellen, beispielsweise wenn sie für eine bestimmte Zeit einer Temperatur ausgesetzt sind. Abhängig vom Polymer kann es eine Vielzahl von Konfigurationen geben, die das Material bei einer Anzahl von Temperaturbedingungen einnehmen kann. Digtial SMPs verwenden 3D-Drucktechnologie, um die Platzierung, die Geometrie und die Misch- und Härtungsverhältnisse von SMPs mit unterschiedlichen Eigenschaften, wie Glasübergangs- oder Kristallschmelze-Übergangstemperaturen, genau zu konstruieren. Yiqi Maoet al. verwendeten dies, um eine Reihe von digitalen SMP-Scharnieren zu erzeugen, die unterschiedliche vorgeschriebene thermo-mechanische und Formgedächtnis-Verhaltensweisen aufweisen, die auf starren, nicht-aktiven Materialien aufgepfropft sind. Somit war das Team in der Lage, ein sich selbst faltendes Muster zu entwickeln, das gefaltet werden konnte, ohne sich selbst zu stören, und sogar ineinander greifen, um eine robustere Struktur zu schaffen. Eines der Projekte umfasst eine selbstfaltende Box, die einem USPS-Postfach nachempfunden ist.

Qi Ge et al. entworfene digitale SMPs auf der Basis von Bestandteilen mit variierenden Gummimodulen und Glasübergangstemperaturen mit extrem hohen Versagensspannungen von bis zu 300% größer als die existierenden bedruckbaren Materialien. Dies ermöglichte es ihnen, einen Multi-Material-Greifer zu erstellen, der ein Objekt entsprechend einer Temperatureingabe ergreifen und freigeben kann. Die dicken Verbindungen wurden aus SMPs für Robustheit hergestellt, während die Spitzen der Mikrogreifer separat konstruiert werden konnten, um einen sicheren Kontakt für das Transportobjekt zu gewährleisten.

Stress-Entspannung

Spannungsrelaxation im 4D-Druck ist ein Prozess, bei dem eine Materialzusammensetzung unter Belastung erzeugt wird, die innerhalb des Materials „gespeichert“ wird. Diese Spannung kann später freigesetzt werden, was zu einer Änderung der gesamten Materialform führt.

Thermische photoreaktive Polymere

Diese Art der polymeren Aktivierung kann als photoinduzierte Spannungsrelaxation beschrieben werden.

Diese Technologie nutzt den Vorteil der temperaturgetriebenen Polymerbiegung, indem sie die erwünschten Biegungsnähte fokussierten Streifen intensiven Lichts aussetzt. Diese Biegefugen werden in einem Spannungszustand gedruckt, verformen sich jedoch nicht, bis sie dem Licht ausgesetzt sind. Der Wirkstoff, der das Material zum Biegen anregt, ist die Wärmeübertragung durch intensives Licht. Das Material selbst besteht aus chemischen photoreaktiven Polymeren. Diese Verbindungen verwenden eine Polymermischung, die mit einem Photoinitiator kombiniert ist, um ein amorphes, kovalent vernetztes Polymer zu erzeugen. Dieses Material wird zu Platten geformt und unter Spannung senkrecht zur gewünschten Biegefalte gebracht. Das Material wird dann einer spezifischen Wellenlänge des Lichts ausgesetzt, wenn der Photoinitiator verbraucht ist, polymerisiert es das verbleibende Gemisch, was eine photoinitiierte Spannungsrelaxation induziert. Der Teil des Materials, der dem Licht ausgesetzt ist, kann mit Schablonen gesteuert werden, um spezifische Biegemuster zu erzeugen. Es ist auch möglich, mehrere Iterationen dieses Prozesses unter Verwendung desselben Materialmusters mit unterschiedlichen Belastungsbedingungen oder Schablonenmasken für jede Iteration auszuführen. Die endgültige Form hängt von der Reihenfolge und der resultierenden Form jeder Iteration ab.

Aktuelle Anwendungen

Die Architektur

Herkömmliche adaptive Fassaden und sich öffnende Dächer erfordern komplizierte mechanische Systeme, die oft schwierig zu installieren sind und häufig versagen. 4D-gedruckte Fassaden würden eine einfache Installation und direkte Betätigung aufgrund von Wetterbedingungen bieten, wodurch keine Notwendigkeit für ein größeres Steuersystem oder eine höhere Eingangsenergie besteht.

Biomedizinisch

Das Forschungsteam von Shida Miao et al. schuf eine neue Art von 4D-druckbarem, photohärtbarem Flüssigharz. Dieses Harz besteht aus einer erneuerbaren, mit Sojabohnenöl epoxidierten Acrylatverbindung, die ebenfalls biokompatibel ist. Dieses Harz ergänzt die kleine Gruppe von 3D-druckbaren Harzen und ist eines der wenigen, die biokompatibel sind. Eine Laser-3D-gedruckte Probe dieses Harzes wurde Temperaturschwankungen von -18 ° C bis 37 ° C ausgesetzt und zeigte eine vollständige Wiederherstellung ihrer ursprünglichen Form. Gedruckte Gerüste aus diesem Material erwiesen sich als erfolgreiche Grundlage für das Wachstum von humanen Knochenmark mesenchymalen Stammzellen (hMSCs). Die starken Eigenschaften des Materials in Bezug auf Formgedächtnis und Biokompatibilität führen zu der Annahme, dass es die Entwicklung biomedizinischer Gerüste stark vorantreiben wird. Dieser Forschungsartikel ist einer der ersten, der die Verwendung von Pflanzenölpolymeren als flüssige Harze für die Stereolithographieproduktion in biomedizinischen Anwendungen untersucht.

Das Forscherteam von Leonid Ionov (Universität Bayreuth) hat einen neuartigen Ansatz zum Drucken formverändernder biokompatibler / biologisch abbaubarer Hydrogele mit lebenden Zellen entwickelt. Der Ansatz erlaubt die Herstellung von hohlen selbstfalzenden Röhren mit einer beispiellosen Kontrolle über ihre Durchmesser und Strukturen bei hoher Auflösung. Die Vielseitigkeit des Ansatzes wird durch den Einsatz von zwei verschiedenen Biopolymeren (Alginat und Hyaluronsäure) und Maus-Knochenmark-Stromazellen demonstriert. Durch die Nutzung der Druck- und Nachdruckparameter können durchschnittliche innere Rohrdurchmesser von nur 20 μm erreicht werden, was mit anderen bestehenden Bioprinting-Ansätzen noch nicht erreicht werden kann und mit den Durchmessern der kleinsten Blutgefäße vergleichbar ist. Der vorgeschlagene 4D-Bioprinting-Prozess hat keine negativen Auswirkungen auf die Lebensfähigkeit der gedruckten Zellen, und die selbstgefalteten Schläuche auf Hydrogelbasis unterstützen das Überleben der Zellen für mindestens 7 Tage ohne eine Abnahme der Lebensfähigkeit der Zellen. Folglich ermöglicht die vorgestellte 4D-Bioprinting-Strategie die Herstellung dynamisch rekonfigurierbarer Architekturen mit einstellbarer Funktionalität und Reaktionsfähigkeit, die von der Auswahl geeigneter Materialien und Zellen bestimmt werden.

Mögliche Anwendungen

Es gibt einige vorhandene Techniken / Technologien, die möglicherweise für den 4D-Druck angewendet und angepasst werden können.

Zelltraktionskraft

Cell Traction Force (CTF) ist eine Technik, bei der lebende Zellen falten und Mikrostrukturen in ihre entworfene Form bewegen. Dies ist möglich durch die Kontraktion, die durch Aktinpolymerisation und Actomyosin-Wechselwirkungen innerhalb der Zelle auftritt. In natürlichen Prozessen reguliert CTF die Wundheilung, Angiogenese, Metastasierung und Entzündung. Takeuchiet al. geimpfte Zellen über zwei Mikroplatten, und wenn die Glasstruktur entfernt wurde, würden die Zellen den Spalt über die Mikroplatte hinweg überbrücken und somit die Selbstfaltung initiieren. Mit dieser Methode konnte das Team schiffsähnliche Geometrien und sogar Dodecahedrons mit hohem Durchsatz erzeugen. Es gibt Spekulationen, dass die Verwendung dieser Technik von Zellorigami zum Entwerfen und Drucken einer zellbeladenen Struktur führen wird, die ihre nicht-synthetischen Gegenstücke nach Abschluss des Druckprozesses nachahmen kann.

Elektrische und magnetische intelligente Materialien

Die elektrisch ansprechenden Materialien, die heute existieren, ändern ihre Größe und Form in Abhängigkeit von der Intensität und / oder Richtung eines externen elektrischen Feldes. Polyanilin und Polypyrrol (PPy) sind insbesondere gut leitende Materialien und können mit Tetrafluoroborat dotiert sein, um sich unter einem elektrischen Stimulus zu kontrahieren und zu expandieren. Ein Roboter, der aus diesen Materialien hergestellt wurde, wurde dazu gebracht, sich mit einem elektrischen Impuls von 3 V für 5 Sekunden zu bewegen, wodurch ein Bein sich ausdehnte und dann den Reiz für 10 Sekunden entfernte, wodurch das andere Bein sich vorwärts bewegte. Die Forschung an Kohlenstoffnanoröhrchen, die biokompatibel und hochleitfähig sind, zeigt an, dass ein Verbundstoff aus Kohlenstoffnanoröhrchen und einer Formgedächtnisprobe eine höhere elektrische Leitfähigkeit und eine höhere Geschwindigkeit der elektroaktiven Reaktion aufweist als jede Probe allein. Magnetisch reagierende Ferrogele kontrahieren in Gegenwart eines starken Magnetfeldes und haben somit Anwendungen in der Wirkstoff- und Zelllieferung. Die Kombination von Kohlenstoff-Nanoröhren und magnetisch ansprechenden Partikeln wurde zur Verwendung bei der Förderung des Zellwachstums und der Adhäsion unter Beibehaltung einer starken Leitfähigkeit bioprint. Dies ist eine aufregende Aussicht für 4D-Druck elektrisch-magnetische Bioinks in genau konstruierte Strukturen für biomedizinische Anwendungen, aber mehr Forschung muss auf lokale Änderungen von pH-Wert und Temperatur des Mediums durchgeführt werden, wenn der Reiz auftritt, um nachteilige Auswirkungen auf benachbarte Zellen zu verhindern.

Handel und Transport

Skylar Tibbits erläutert zukünftige Anwendungen von 4D-gedruckten Materialien als programmierbare Produkte, die auf spezifische Umgebungen zugeschnitten werden können und auf Faktoren wie Temperatur, Feuchtigkeit, Druck und Schall des Körpers oder der Umgebung reagieren. Tibbits erwähnt auch den Vorteil des 4D-Drucks für Versandanwendungen – es ermöglicht es, Produkte flach zu verpacken, um später ihre entworfene Form durch einen einfachen Stimulus vor Ort aktivieren zu lassen. Es besteht auch die Möglichkeit von 4D-bedruckten Versandbehältern, die auf Transportkräfte reagieren, um Lasten gleichmäßig zu verteilen. Es ist sehr wahrscheinlich, dass 4D-gedruckte Materialien in der Lage sind, sich nach einem Fehler selbst zu reparieren. Diese Materialien sind in der Lage, sich selbst zu demontieren, wodurch ihre Bestandteile einfach zu recyceln sind.

Vorteile und Nachteile

Durch den Einsatz von 4D-Druckverfahren können Objekte platzsparender und kostengünstiger transportiert werden. Darüber hinaus kann im Gegensatz zum 3D-Druck auch eine sensorisch ausgelöste Bewegung oder Verformung erzeugt werden, die die Objekte zu intelligenten Materialien macht.

Die Technologie befindet sich in einem frühen Entwicklungsstadium, in dem noch viele Fragen unbeantwortet bleiben. Für einige Anwendungen sind andere sensorische Systeme derzeit nützlicher oder zumindest weniger teuer.