Ein Elektromotor ist eine elektrische Maschine, die elektrische Energie in mechanische Energie umwandelt. Die meisten Elektromotoren arbeiten durch die Wechselwirkung zwischen dem Magnetfeld des Motors und den Wicklungsströmen, um eine Kraft in Form einer Drehung zu erzeugen. Elektromotoren können durch Gleichstromquellen, wie z. B. von Batterien, Kraftfahrzeugen oder Gleichrichtern, oder durch Wechselstromquellen wie etwa ein Stromnetz, Wechselrichter oder elektrische Generatoren gespeist werden. Ein elektrischer Generator ist mechanisch identisch mit einem Elektromotor, arbeitet aber in umgekehrter Richtung, nimmt mechanische Energie auf (z. B. von fließendem Wasser) und wandelt diese mechanische Energie in elektrische Energie um.

Elektromotoren können nach Gesichtspunkten wie dem Energiequellentyp, der internen Konstruktion, der Anwendung und der Art der Bewegungsausgabe klassifiziert werden. Zusätzlich zu AC- und DC-Typen können die Motoren gebürstet oder bürstenlos sein, verschiedene Phasen haben (siehe einphasig, zweiphasig oder dreiphasig) und können entweder luftgekühlt oder flüssigkeitsgekühlt sein. Allzweckmotoren mit Standardabmessungen und -eigenschaften bieten eine komfortable mechanische Kraft für den industriellen Einsatz. Die größten Elektromotoren werden für Schiffsantriebe, Pipeline-Verdichtungs- und Pumpspeicheranwendungen mit Nennleistungen bis 100 Megawatt eingesetzt. Elektromotoren finden sich in industriellen Ventilatoren, Gebläsen und Pumpen, Werkzeugmaschinen, Haushaltsgeräten, Elektrowerkzeugen und Plattenlaufwerken. Kleine Motoren können in elektrischen Uhren gefunden werden.

Bei bestimmten Anwendungen, beispielsweise beim regenerativen Bremsen mit Traktionsmotoren, können Elektromotoren umgekehrt als Generatoren verwendet werden, um Energie zurückzugewinnen, die andernfalls als Wärme und Reibung verloren gehen könnte.

Elektromotoren erzeugen eine lineare oder rotierende Kraft (Drehmoment) und können von Vorrichtungen wie magnetischen Solenoiden und Lautsprechern unterschieden werden, die Elektrizität in Bewegung umwandeln, aber keine verwendbare mechanische Kraft erzeugen, die jeweils als Aktuatoren und Wandler bezeichnet werden.

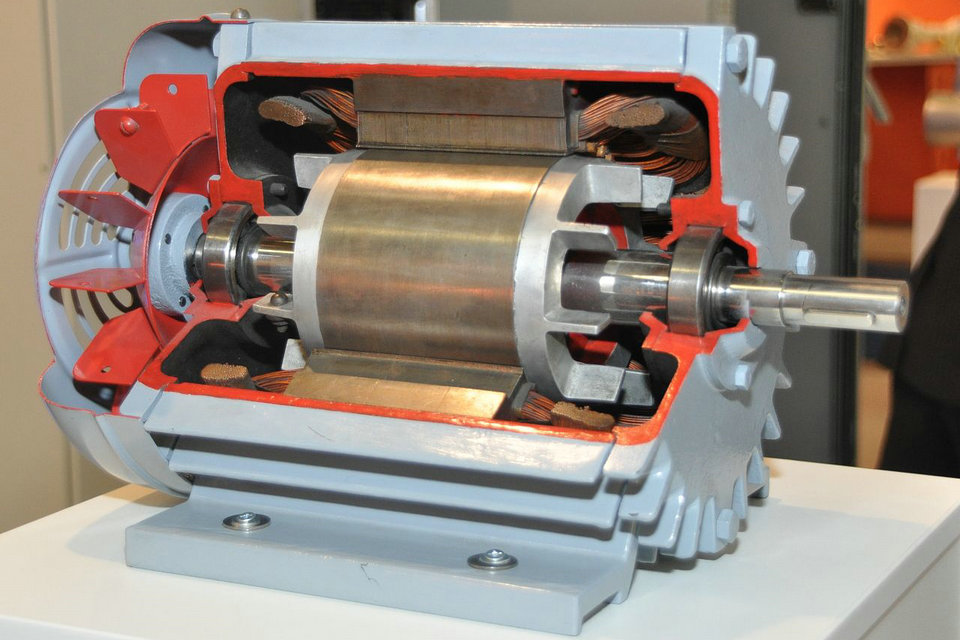

Komponenten

Rotor

Bei einem Elektromotor ist der bewegliche Teil der Rotor, der die Welle dreht, um die mechanische Kraft abzugeben. Der Rotor hat üblicherweise Leiter, die Ströme tragen, die mit dem Magnetfeld des Stators wechselwirken, um die Kräfte zu erzeugen, die die Welle drehen. Alternativ tragen einige Rotoren Permanentmagnete, und der Stator hält die Leiter.

Lager

Der Rotor wird von Lagern gestützt, die es dem Rotor erlauben, sich um seine Achse zu drehen. Die Lager werden wiederum von dem Motorgehäuse getragen. Die Motorwelle erstreckt sich durch die Lager zur Außenseite des Motors, wo die Last aufgebracht wird. Weil die Kräfte der Last über das äußerste Lager hinaus ausgeübt werden, soll die Last fliegend sein.

Stator

Der Stator ist der stationäre Teil des elektromagnetischen Kreises des Motors und besteht normalerweise aus Wicklungen oder Permanentmagneten. Der Statorkern besteht aus vielen dünnen Blechen, sogenannten Laminierungen. Laminierungen werden verwendet, um Energieverluste zu reduzieren, die sich ergeben würden, wenn ein fester Kern verwendet würde.

Luftspalt

Der Abstand zwischen Rotor und Stator wird als Luftspalt bezeichnet. Der Luftspalt hat wichtige Auswirkungen und ist im Allgemeinen so klein wie möglich, da eine große Lücke die Leistung stark beeinträchtigt. Es ist die Hauptquelle für den niedrigen Leistungsfaktor, bei dem die Motoren arbeiten. Der Magnetisierungsstrom steigt mit dem Luftspalt. Aus diesem Grund sollte der Luftspalt minimal sein. Sehr kleine Lücken können neben Lärm und Verlusten mechanische Probleme verursachen.

Windungen

Wicklungen sind Drähte, die in Spulen gelegt sind, die üblicherweise um einen laminierten Weicheisenmagnetkern gewickelt sind, um Magnetpole zu bilden, wenn sie mit Strom versorgt werden.

Elektrische Maschinen kommen in zwei grundlegenden Magnetfeldpolkonfigurationen vor: Konfigurationen mit ausgeprägten und nicht-sterilen Polen. In der Schenkelpolmaschine wird das Polmagnetfeld durch eine Wicklung erzeugt, die um den Pol unter der Polfläche gewickelt ist. In der Nicht-Luftpol- oder verteilten Feld- oder Rundläufermaschine ist die Wicklung in Polflächenschlitzen verteilt. Ein Spaltpolmotor hat eine Wicklung um einen Teil des Pols, der die Phase des Magnetfelds für diesen Pol verzögert.

Einige Motoren haben Leiter, die aus dickerem Metall bestehen, wie z. B. Stäbe oder Bleche, gewöhnlich Kupfer oder alternativ Aluminium. Diese werden normalerweise durch elektromagnetische Induktion angetrieben.

Kommutator

Ein Kommutator ist ein Mechanismus, der zum Schalten des Eingangs der meisten Gleichstrommaschinen und bestimmter Wechselstrommaschinen verwendet wird. Es besteht aus voneinander isolierten Gleitringsegmenten und von der Welle. Der Ankerstrom des Motors wird durch stationäre Bürsten in Kontakt mit dem umlaufenden Kommutator zugeführt, was eine erforderliche Stromumkehr bewirkt und die Maschine optimal mit Strom versorgt, wenn sich der Rotor von Pol zu Pol dreht. Ohne eine solche Stromumkehr würde der Motor bis zum Stillstand bremsen. Angesichts verbesserter Technologien in der elektronischen Steuerung, sensorlosen Steuerung, Induktionsmotor- und Permanentmagnetmotor-Feldern verdrängen extern kommutierte Induktions- und Permanentmagnetmotoren elektromechanisch kommutierte Motoren.

Motorversorgung und Steuerung

Motorversorgung

Ein Gleichstrommotor wird üblicherweise wie oben beschrieben über einen Schleifringkommutator versorgt. Die Kommutierung der Wechselstrommotoren kann entweder ein Schleifringkommutator oder ein extern kommutierter Typ sein, kann eine Steuerung mit fester oder variabler Geschwindigkeit sein und kann vom synchronen oder asynchronen Typ sein. Universalmotoren können entweder mit Wechselstrom oder Gleichstrom betrieben werden.

Motorsteuerung

Die drehzahlgeregelten Wechselstrommotoren sind mit Direktanlauf- oder Sanftanlaufstartern ausgestattet.

Drehzahlgeregelte Wechselstrommotoren sind mit verschiedenen Stromrichter-, Frequenzumrichter- oder elektronischen Kommutatortechnologien ausgestattet.

Der Begriff elektronischer Kommutator ist üblicherweise mit selbstkommutierten bürstenlosen Gleichstrommotor- und geschalteten Reluktanzmotoranwendungen verbunden.

Grössere Kategorien

Elektromotoren arbeiten nach drei verschiedenen physikalischen Prinzipien: Magnetismus, Elektrostatik und Piezoelektrizität. Am weitesten verbreitet ist der Magnetismus.

In magnetischen Motoren werden magnetische Felder sowohl im Rotor als auch im Stator gebildet. Das Produkt zwischen diesen beiden Feldern erzeugt eine Kraft und somit ein Drehmoment auf die Motorwelle. Eines oder beide dieser Felder müssen mit der Drehung des Motors geändert werden. Dies geschieht, indem die Pole zur richtigen Zeit ein- und ausgeschaltet werden oder indem die Stärke der Pole variiert wird.

Die Haupttypen sind Gleichstrommotoren und Wechselstrommotoren, wobei ersterer zunehmend durch letztere verdrängt wird.

Wechselstrommotoren sind entweder asynchron oder synchron.

Nach dem Start erfordert ein Synchronmotor eine Synchronisation mit der Synchrondrehzahl des sich bewegenden Magnetfelds für alle normalen Drehmomentbedingungen.

In synchronen Maschinen muss das Magnetfeld durch andere Mittel als Induktion, wie z. B. von separat erregten Wicklungen oder Permanentmagneten, bereitgestellt werden.

Ein Kleinmotor (FHP-Motor) hat entweder eine Nennleistung von weniger als 1 PS (0,746 kW) oder wird mit einer Standardrahmengröße hergestellt, die kleiner ist als ein Standard-1-PS-Motor. Viele Haushalts- und Industriemotoren sind in der Fraktion der PS-Klasse.

Abkürzungen:

BLAC – Bürstenloser Wechselstrom

BLDC – Bürstenloser DC

BLDM – Bürstenloser Gleichstrommotor

EC – Elektronischer Kommutator

PM – Permanentmagnet

IPMSM – Innen-Permanentmagnet-Synchronmotor

PMSM – Permanentmagnet-Synchronmotor

SPMSM – Permanentmagnet Synchronmotor

SCIM – Asynchronmotor mit Käfigläufer

SRM – Geschalteter Reluktanzmotor

SyRM – Synchronreluktanzmotor

VFD – Frequenzumrichter

WRIM – Induktionsmotor mit Wickelrotor

WRSM – Wickelrotor-Synchronmotor

LRA – Locked-Rotor Amps: Der Strom, den Sie unter den Startbedingungen erwarten können, wenn Sie die volle Spannung anlegen. Es tritt sofort beim Start auf.

RLA – Rated-Load Amp: Der maximale Strom, den ein Motor unter allen Betriebsbedingungen ziehen sollte. Oft fälschlicherweise als Running-Load-Verstärker bezeichnet, was dazu führt, dass die Leute fälschlicherweise glauben, dass der Motor immer diese Verstärker ziehen sollte.

FLA – Full-Load Amp: 1976 zu „RLA – Rated-Load Amps“ geändert.

Selbstkommutierter Motor

Gebürsteter DC-Motor

Per Definition werden alle selbstgeführten DC-Motoren mit Gleichstrom betrieben. Die meisten DC-Motoren sind kleine Permanentmagnet (PM) -Typen. Sie enthalten eine gebürstete interne mechanische Kommutierung, um den Strom der Motorwicklungen synchron mit der Drehung umzukehren.

Elektrisch erregter Gleichstrommotor

Ein kommutierter Gleichstrommotor hat einen Satz rotierender Wicklungen, die auf einen auf einer rotierenden Welle montierten Anker gewickelt sind. Die Welle trägt auch den Kommutator, einen langlebigen elektrischen Drehschalter, der den Stromfluss in den Rotorwicklungen periodisch umkehrt, wenn sich die Welle dreht. Somit hat jeder bürstenbehaftete Gleichstrommotor Wechselstrom, der durch seine rotierenden Wicklungen fließt. Strom fließt durch ein oder mehrere Bürstenpaare, die auf dem Kommutator aufliegen; Die Bürsten verbinden eine externe Stromquelle mit dem rotierenden Anker.

Der rotierende Anker besteht aus einer oder mehreren Drahtspulen, die um einen laminierten, magnetisch „weichen“ ferromagnetischen Kern gewickelt sind. Strom von den Bürsten fließt durch den Kommutator und eine Wicklung des Ankers, wodurch er ein temporärer Magnet (ein Elektromagnet) wird. Das von dem Anker erzeugte Magnetfeld wechselwirkt mit einem stationären Magnetfeld, das entweder von PMs oder einer anderen Wicklung (einer Feldspule) als Teil des Motorrahmens erzeugt wird. Die Kraft zwischen den beiden Magnetfeldern neigt dazu, die Motorwelle zu drehen. Der Kommutator schaltet die Energie zu den Spulen um, wenn sich der Rotor dreht, wodurch sich die Magnetpole des Rotors immer vollständig mit den Magnetpolen des Statorfeldes ausrichten, so dass der Rotor niemals stoppt (wie eine Kompassnadel), sondern weiter rotiert solange die Stromversorgung eingeschaltet ist.

Viele der Einschränkungen des klassischen Kommutator-Gleichstrommotors sind auf die Notwendigkeit zurückzuführen, dass Bürsten gegen den Kommutator drücken müssen. Dies erzeugt Reibung. Funken werden durch die Bürsten erzeugt, die Schaltungen durch die Rotorspulen bilden und unterbrechen, wenn die Bürsten die isolierenden Lücken zwischen den Kommutatorabschnitten kreuzen. Abhängig von der Kommutatorkonstruktion kann dies beinhalten, dass die Bürsten angrenzende Abschnitte kurzschließen – und somit Spulenenden – kurzzeitig, während sie die Lücken kreuzen. Darüber hinaus bewirkt die Induktivität der Rotorwicklungen, dass die Spannung über den einzelnen ansteigt, wenn ihr Schaltkreis geöffnet wird, wodurch die Funkenbildung der Bürsten erhöht wird. Diese Funkenbildung begrenzt die maximale Geschwindigkeit der Maschine, da eine zu schnelle Funkenbildung den Kommutator überhitzt, erodiert oder sogar zum Schmelzen bringt. Die Stromdichte pro Flächeneinheit der Bürsten begrenzt in Kombination mit ihrem spezifischen Widerstand die Ausgangsleistung des Motors. Das Herstellen und Unterbrechen eines elektrischen Kontakts erzeugt auch elektrisches Rauschen; Funkenbildung erzeugt RFI. Bürsten verschleißen schließlich und müssen ersetzt werden, und der Kommutator selbst unterliegt Verschleiß und Wartung (bei größeren Motoren) oder Austausch (bei kleinen Motoren). Die Kommutatoranordnung an einem großen Motor ist ein teures Element, das eine genaue Montage vieler Teile erfordert. Bei kleinen Motoren ist der Kommutator normalerweise fest in den Rotor integriert, so dass er normalerweise den gesamten Rotor ersetzen muss.

Während die meisten Kommutatoren zylindrisch sind, sind einige flache Scheiben, die aus mehreren Segmenten (typischerweise mindestens drei) bestehen, die auf einem Isolator montiert sind.

Große Bürsten sind für eine größere Bürstenkontaktfläche erwünscht, um die Motorleistung zu maximieren, aber kleine Bürsten sind für eine geringe Masse erwünscht, um die Geschwindigkeit zu maximieren, mit der der Motor laufen kann, ohne dass die Bürsten übermäßig prellen und Funken bilden. (Kleine Bürsten sind auch für geringere Kosten wünschenswert.) Steifere Bürstenfedern können auch verwendet werden, um Bürsten mit einer gegebenen Masse mit höherer Geschwindigkeit arbeiten zu lassen, jedoch auf Kosten von größeren Reibungsverlusten (geringerer Wirkungsgrad) und beschleunigtem Bürsten- und Kommutatorverschleiß. Daher erfordert das Bürstendesign von Gleichstrommotoren einen Kompromiss zwischen Ausgangsleistung, Geschwindigkeit und Effizienz / Verschleiß.

DC-Maschinen sind wie folgt definiert:

Ankerkreis – Eine Wicklung, in der der Laststrom geführt wird, so dass entweder ein stationärer oder ein rotierender Teil des Motors oder Generators sein kann.

Feldkreis – Ein Satz von Wicklungen, die ein Magnetfeld erzeugen, so dass die elektromagnetische Induktion in elektrischen Maschinen stattfinden kann.

Kommutierung: Eine mechanische Technik, bei der eine Gleichrichtung erreicht werden kann oder von der DC abgeleitet werden kann, in Gleichstrommaschinen.

Es gibt fünf Arten von Bürsten DC-Motor: –

Gleichstrom-Nebenschlussmotor

Gleichstrom-Reihenschlussmotor

DC-Verbundmotor (zwei Konfigurationen):

Kumulative Verbindung

Differenziert zusammengesetzt

PM DC-Motor (nicht gezeigt)

Getrennt angeregt (nicht gezeigt).

Permanentmagnet DC-Motor

Ein PM-Motor (Permanentmagnetmotor) hat keine Feldwicklung am Statorrahmen, sondern beruht auf PMs, um das Magnetfeld bereitzustellen, mit dem das Rotorfeld zusammenwirkt, um ein Drehmoment zu erzeugen. Kompensationswicklungen in Reihe mit dem Anker können bei großen Motoren verwendet werden, um die Kommutierung unter Last zu verbessern. Da dieses Feld fest ist, kann es nicht für die Geschwindigkeitsregelung eingestellt werden. PM-Felder (Statoren) sind in Miniaturmotoren praktisch, um den Leistungsverbrauch der Feldwicklung zu eliminieren. Die meisten größeren Gleichstrommotoren sind vom „Dynamo“ -Typ, die Statorwicklungen haben. In der Vergangenheit konnten PMs nicht dazu gebracht werden, einen hohen Fluss beizubehalten, wenn sie demontiert wurden; Feldwicklungen waren praktischer, um die benötigte Menge an Flußmittel zu erhalten. Große PMs sind jedoch kostspielig sowie gefährlich und schwierig zusammenzubauen; Dies begünstigt Wundfelder für große Maschinen.

Um das Gesamtgewicht und die Größe zu minimieren, können Miniatur-PM-Motoren Hochenergie-Magnete verwenden, die mit Neodym oder anderen strategischen Elementen hergestellt sind; die meisten sind Neodym-Eisen-Bor-Legierung. Elektrische Maschinen mit energiereichen PMs sind mit ihrer höheren Flussdichte zumindest mit allen optimal konstruierten, einfach gespeisten Synchron- und Induktionsmaschinen konkurrenzfähig. Miniaturmotoren ähneln dem Aufbau in der Abbildung, außer dass sie mindestens drei Rotorpole haben (um den Start unabhängig von der Rotorposition sicherzustellen) und ihr äußeres Gehäuse ist ein Stahlrohr, das die Außenseiten der gekrümmten Feldmagneten magnetisch verbindet.

Elektronischer Kommutator (EC) Motor

Bürstenloser DC-Motor

Einige der Probleme des bürstenbehafteten DC-Motors sind im BLDC-Design beseitigt. Bei diesem Motor wird der mechanische „Drehschalter“ oder Kommutator durch einen externen elektronischen Schalter ersetzt, der mit der Rotorposition synchronisiert ist. BLDC-Motoren haben typischerweise einen Wirkungsgrad von 85-90% oder mehr. Für einen BLDC-Motor wurde ein Wirkungsgrad von bis zu 96,5% berichtet, während DC-Motoren mit Bürstengetriebe typischerweise einen Wirkungsgrad von 75-80% aufweisen.

Die charakteristische trapezförmige gegenelektromotorische Kraft (CEMF) des BLDC-Motors wird teilweise von den Statorwicklungen abgeleitet, die gleichmäßig verteilt sind, und teilweise von der Anordnung der Permanentmagneten des Rotors. Auch als elektronisch kommutierte Gleich- oder Innen-Gleichstrommotoren bekannt, können die Ständerwicklungen von trapezförmigen BLDC-Motoren einphasig, zweiphasig oder dreiphasig sein und Hall-Effekt-Sensoren an ihren Wicklungen zur Rotorpositionserfassung und geringen Kosten schließen -Schleifensteuerung des elektronischen Kommutators.

BLDC-Motoren werden üblicherweise dort eingesetzt, wo eine genaue Geschwindigkeitssteuerung erforderlich ist, wie bei Computer-Plattenlaufwerken oder Videokassettenrecordern, Spindeln innerhalb von CD-, CD-ROM- (usw.) Laufwerken und Mechanismen in Büroprodukten wie Lüftern, Laserdruckern und Fotokopierer. Sie haben gegenüber herkömmlichen Motoren mehrere Vorteile:

Im Vergleich zu AC-Lüftern mit Spaltpolmotoren sind sie sehr effizient und laufen viel kühler als die entsprechenden AC-Motoren. Dieser coole Betrieb führt zu einer deutlich verbesserten Lebensdauer der Lüfterlager.

Ohne einen Kommutator zu verschleißen, kann die Lebensdauer eines BLDC-Motors im Vergleich zu einem Gleichstrommotor, der Bürsten und einen Kommutator verwendet, wesentlich länger sein. Die Kommutierung neigt auch dazu, viel elektrisches und HF-Rauschen zu verursachen; Ohne einen Kommutator oder Bürsten kann ein BLDC-Motor in elektrisch empfindlichen Geräten wie Audiogeräten oder Computern verwendet werden.

Dieselben Hall-Effekt-Sensoren, die die Kommutierung bereitstellen, können auch ein bequemes Tachometersignal für (geregelte) Regelungsaufgaben bereitstellen. Bei Lüftern kann das Tachometersignal dazu verwendet werden, ein „Lüfter OK“ -Signal abzuleiten sowie eine Laufgeschwindigkeitsrückmeldung zu liefern.

Der Motor kann einfach mit einer internen oder externen Uhr synchronisiert werden, was zu einer präzisen Geschwindigkeitssteuerung führt.

Im Gegensatz zu bürstenbehafteten Motoren haben BLDC-Motoren keine Funkenbildung, wodurch sie besser für Umgebungen mit flüchtigen Chemikalien und Kraftstoffen geeignet sind. Funkenbildung erzeugt auch Ozon, das sich in schlecht belüfteten Gebäuden ansammeln kann und die Gesundheit der Bewohner gefährden kann.

BLDC-Motoren werden normalerweise in kleinen Geräten wie Computern verwendet und werden normalerweise in Lüftern verwendet, um unerwünschte Wärme abzuführen.

Sie sind auch akustisch sehr leise Motoren, was ein Vorteil ist, wenn sie in Geräten verwendet werden, die von Vibrationen betroffen sind.

Moderne BLDC-Motoren reichen von einem Bruchteil eines Watt bis zu vielen Kilowatt. Größere BLDC-Motoren bis etwa 100 kW Nennleistung werden in Elektrofahrzeugen verwendet. Sie finden auch eine bedeutende Verwendung in elektrischen Hochleistungsmodellflugzeugen.

Geschalteter Reluktanzmotor

Das SRM hat keine Bürsten oder Permanentmagnete und der Rotor hat keine elektrischen Ströme. Stattdessen kommt Drehmoment aus einer leichten Fehlausrichtung von Polen auf dem Rotor mit Polen auf dem Stator. Der Rotor richtet sich selbst mit dem Magnetfeld des Stators aus, während die Statorfeldwicklungen nacheinander erregt werden, um das Statorfeld zu drehen.

Der durch die Feldwicklungen erzeugte magnetische Fluss folgt dem Pfad der geringsten magnetischen Reluktanz, was bedeutet, dass der Fluss durch Pole des Rotors fließt, die den erregten Polen des Stators am nächsten sind, wodurch diese Pole des Rotors magnetisiert werden und ein Drehmoment erzeugt wird. Wenn sich der Rotor dreht, werden verschiedene Wicklungen erregt, wodurch der Rotor sich dreht.

SRMs werden in einigen Geräten und Fahrzeugen verwendet.

Universeller AC / DC-Motor

Ein kommutierter elektrisch erregter Reihen- oder Parallelwickelmotor wird als Universalmotor bezeichnet, da er so ausgelegt werden kann, dass er mit Wechsel- oder Gleichstrom betrieben werden kann. Ein Universalmotor kann gut mit Wechselspannung arbeiten, da der Strom sowohl im Feld als auch in den Ankerspulen (und folglich die resultierenden Magnetfelder) synchron (umgekehrte Polarität) wechseln wird und daher die resultierende mechanische Kraft in einer konstanten Drehrichtung auftritt .

Bei normalen Netzfrequenzen liegen die Universalmotoren oft in einem Bereich von weniger als 1000 Watt. Universalmotoren bildeten auch die Grundlage des traditionellen Eisenbahn-Traktionsmotors in elektrischen Eisenbahnen. In dieser Anwendung würde die Verwendung von Wechselstrom zum Antreiben eines Motors, der ursprünglich zum Betrieb mit Gleichstrom ausgelegt war, zu Wirkungsgradverlusten aufgrund der Wirbelstromerwärmung ihrer magnetischen Komponenten führen, insbesondere der Motorfeld-Polstücke, die bei Gleichspannung einen Feststoff verwendet hätten ( un-laminiert) Eisen und sie werden jetzt selten benutzt.

Ein Vorteil des Universalmotors besteht darin, dass Wechselstromversorgungen an Motoren verwendet werden können, die einige Eigenschaften aufweisen, die bei Gleichstrommotoren üblicher sind, insbesondere ein hohes Startdrehmoment und eine sehr kompakte Konstruktion, wenn hohe Laufgeschwindigkeiten verwendet werden. Der negative Aspekt ist die durch den Kommutator verursachte Wartung und kurze Lebensdauer. Solche Motoren werden in Vorrichtungen, wie beispielsweise Lebensmittelmischern und Elektrowerkzeugen, verwendet, die nur intermittierend verwendet werden und oft hohe Startdrehmomentanforderungen haben. Mehrfachabgriffe auf die Feldspule liefern (ungenaue) gestufte Geschwindigkeitssteuerung. Haushaltsmixer, die für viele Geschwindigkeiten werben, kombinieren häufig eine Feldspule mit mehreren Abgriffen und eine Diode, die in Reihe mit dem Motor eingefügt werden kann (wodurch der Motor auf halbwellengleichgerichtetem Wechselstrom betrieben wird). Universalmotoren eignen sich auch für die elektronische Drehzahlregelung und sind daher eine ideale Wahl für Geräte wie Haushaltswaschmaschinen. Der Motor kann verwendet werden, um die Trommel (sowohl vorwärts als auch rückwärts) zu bewegen, indem die Feldwicklung in Bezug auf den Anker geschaltet wird.

Während SCIMs eine Welle nicht schneller drehen können, als es die Netzfrequenz zulässt, können Universalmotoren mit wesentlich höheren Geschwindigkeiten betrieben werden. Dies macht sie nützlich für Geräte wie Mixer, Staubsauger und Haartrockner, wo hohe Geschwindigkeit und geringes Gewicht wünschenswert sind. Sie werden auch häufig in tragbaren Elektrowerkzeugen wie Bohrern, Schleifmaschinen, Kreis- und Stichsägen verwendet, wo die Eigenschaften des Motors gut funktionieren. Viele Staubsauger- und Grastrimmermotoren überschreiten 10.000 U / min, während viele ähnliche Miniaturschleifer 30.000 U / min überschreiten.

Extern kommutierte AC-Maschine

Die Konstruktion von AC-Induktions- und Synchronmotoren ist für den Betrieb mit einphasiger oder mehrphasiger sinusförmiger oder quasi-sinusförmiger Wellenform optimiert, wie sie für Anwendungen mit fester Drehzahl aus dem Wechselstromnetz oder für variable Drehzahlanwendungen von Frequenzumrichtern geliefert wird. Ein Wechselstrommotor hat zwei Teile: einen stationären Stator mit Spulen, die mit Wechselstrom versorgt werden, um ein rotierendes Magnetfeld zu erzeugen, und einen Rotor, der an der Ausgangswelle angebracht ist, der durch das Drehfeld ein Drehmoment gegeben wird.

Induktionsmotor

Induktionsmotor mit Käfig und Wickelrotor

Ein Induktionsmotor ist ein asynchroner Wechselstrommotor, bei dem Energie durch elektromagnetische Induktion an den Rotor übertragen wird, ähnlich wie bei einer Transformatorwirkung. Ein Induktionsmotor ähnelt einem rotierenden Transformator, da der Stator (stationärer Teil) im Wesentlichen die Primärseite des Transformators und der Rotor (rotierender Teil) die Sekundärseite ist. Mehrphaseninduktionsmotoren sind in der Industrie weit verbreitet.

Induktionsmotoren können weiter unterteilt werden in Käfigläufer-Induktionsmotoren und gewickelte Rotorinduktionsmotoren (WRIMs). SCIMs haben eine schwere Wicklung aus massiven Stäben, meist Aluminium oder Kupfer, die an den Enden des Rotors durch Ringe verbunden sind. Wenn man nur die Stäbe und Ringe als Ganzes betrachtet, sind sie dem drehenden Übungskäfig eines Tieres sehr ähnlich, daher der Name.

Ströme, die in diese Wicklung induziert werden, liefern das Rotormagnetfeld. Die Form der Läuferstäbe bestimmt die Drehzahl-Drehmoment-Kennlinie. Bei niedrigen Drehzahlen ist der im Kurzschlusskäfig induzierte Strom nahezu bei der Netzfrequenz und neigt dazu, sich in den äußeren Teilen des Rotorkäfigs zu befinden. Wenn der Motor beschleunigt, wird die Schlupffrequenz niedriger und mehr Strom befindet sich im Inneren der Wicklung. Durch Formen der Stäbe zum Ändern des Widerstandes der Wicklungsabschnitte in den inneren und äußeren Teilen des Käfigs wird effektiv ein variabler Widerstand in den Rotorkreis eingefügt. Die Mehrzahl solcher Motoren weist jedoch einheitliche Stäbe auf.

In einem WRIM besteht die Rotorwicklung aus vielen isolierten Drahtwindungen und ist mit Schleifringen an der Motorwelle verbunden. Ein externer Widerstand oder andere Steuergeräte können in den Rotorkreis geschaltet werden. Widerstände ermöglichen die Steuerung der Motordrehzahl, obwohl eine beträchtliche Leistung in dem externen Widerstand verbraucht wird. Ein Stromrichter kann von der Rotorschaltung gespeist werden und die Schlupffrequenzleistung, die sonst durch einen Inverter oder einen separaten Motorgenerator in das Stromsystem zurückgespeist würde, zurückgeben.

Der WRIM wird hauptsächlich zum Starten einer Last mit hoher Trägheit oder einer Last verwendet, die über den gesamten Drehzahlbereich ein sehr hohes Anlaufdrehmoment erfordert. Durch die richtige Wahl der im Sekundärwiderstand oder Schleifringstarter verwendeten Widerstände kann der Motor ein maximales Drehmoment bei einem relativ niedrigen Versorgungsstrom von null bis zur vollen Drehzahl erzeugen. Dieser Motortyp bietet auch eine steuerbare Geschwindigkeit.

Die Motordrehzahl kann geändert werden, da die Drehmomentkurve des Motors effektiv durch den Betrag des Widerstandes modifiziert wird, der mit dem Rotorkreis verbunden ist. Durch Erhöhen des Widerstandswerts wird die Geschwindigkeit des maximalen Drehmoments verringert. Wenn der mit dem Rotor verbundene Widerstand über den Punkt hinaus erhöht wird, an dem das maximale Drehmoment bei Nulldrehzahl auftritt, wird das Drehmoment weiter reduziert.

Bei einer Last mit einer Drehmomentkurve, die mit der Drehzahl zunimmt, arbeitet der Motor mit der Drehzahl, bei der das vom Motor entwickelte Drehmoment dem Lastmoment entspricht. Das Verringern der Last bewirkt, dass der Motor schneller wird, und das Erhöhen der Last bewirkt, dass der Motor langsamer wird, bis die Last und das Motordrehmoment gleich sind. Auf diese Weise betrieben, werden die Schlupfverluste in den Sekundärwiderständen dissipiert und können sehr signifikant sein. Die Geschwindigkeitsregulierung und die Nettoeffizienz sind ebenfalls sehr schlecht.

Drehmomentmotor

Ein Torque-Motor ist eine spezielle Form eines Elektromotors, der unbegrenzt im Stillstand arbeiten kann, dh ohne Drehung des Rotors, ohne Schaden anzurichten. In dieser Betriebsart wird der Motor ein konstantes Drehmoment auf die Last ausüben (daher der Name).

Eine übliche Anwendung eines Drehmomentmotors wären die Versorgungs- und Aufwickelspulenmotoren in einem Bandlaufwerk. Bei dieser Anwendung, die von einer niedrigen Spannung angetrieben wird, ermöglichen die Eigenschaften dieser Motoren, daß eine relativ konstante Lichtspannung an das Band angelegt wird, unabhängig davon, ob der Capstan das Band an den Bandköpfen vorbeiführt oder nicht. Von einer höheren Spannung angetrieben (und somit ein höheres Drehmoment liefernd), können die Torque-Motoren auch einen Schnellvorlauf- und Rückspulbetrieb erreichen, ohne dass zusätzliche Mechanismen wie Zahnräder oder Kupplungen erforderlich sind. In der Computerspielwelt werden Torque-Motoren in Force-Feedback-Lenkrädern verwendet.

Eine andere übliche Anwendung ist die Steuerung der Drosselklappe eines Verbrennungsmotors in Verbindung mit einem elektronischen Regler. Bei dieser Verwendung arbeitet der Motor gegen eine Rückstellfeder, um die Drosselklappe in Übereinstimmung mit der Ausgabe des Begrenzers zu bewegen. Letzterer überwacht die Motordrehzahl durch Zählen von elektrischen Impulsen von der Zündanlage oder von einem magnetischen Impulsgeber und nimmt abhängig von der Geschwindigkeit kleine Einstellungen an der dem Motor zugeführten Strommenge vor. Wenn sich der Motor gegenüber der gewünschten Geschwindigkeit verlangsamt, wird der Strom erhöht, der Motor entwickelt mehr Drehmoment, zieht gegen die Rückholfeder und öffnet die Drosselklappe. Sollte der Motor zu schnell laufen, reduziert der Regler den Strom, der auf den Motor wirkt, wodurch sich die Rückstellfeder zurückzieht und die Drosselklappe schließt.

Synchronmotor

Ein Synchronelektromotor ist ein Wechselstrommotor, der sich durch einen Rotor auszeichnet, der sich mit Spulen dreht, die Magneten mit der gleichen Rate wie der Wechselstrom durchlassen und zu einem Magnetfeld führen, das ihn antreibt. Eine andere Art zu sagen ist, dass es unter normalen Betriebsbedingungen keinen Schlupf hat. Vergleichen Sie dies mit einem Induktionsmotor, der rutschen muss, um ein Drehmoment zu erzeugen. Ein Typ eines Synchronmotors ist wie ein Induktionsmotor, außer dass der Rotor durch ein Gleichstromfeld erregt wird. Schleifringe und Bürsten werden verwendet, um Strom zum Rotor zu leiten. Die Rotorpole sind miteinander verbunden und bewegen sich mit der gleichen Geschwindigkeit, daher der Name Synchronmotor. Ein anderer Typ, für ein niedriges Lastdrehmoment, hat flache Flächen, die auf einen herkömmlichen Kurzschlussläufer geschliffen sind, um diskrete Pole zu erzeugen. Ein anderer, wie er von Hammond für seine Uhren vor dem Zweiten Weltkrieg und in den älteren Hammond-Orgeln hergestellt wurde, hat keine Rotorwicklungen und diskrete Pole. Es startet nicht selbstständig. Die Uhr erfordert ein manuelles Starten durch einen kleinen Knopf auf der Rückseite, während die älteren Hammond-Orgeln einen Hilfsanlaßmotor hatten, der durch einen federbetätigten manuell betätigten Schalter verbunden war.

Schließlich sind Hysteresis-Synchronmotoren typischerweise (im Wesentlichen) Zweiphasenmotoren mit einem Phasenverschiebungskondensator für eine Phase. Sie beginnen wie Induktionsmotoren, aber wenn die Schlupfrate ausreichend abnimmt, wird der Rotor (ein glatter Zylinder) vorübergehend magnetisiert. Durch seine verteilten Pole verhält es sich wie ein Permanentmagnet-Synchronmotor (PMSM). Das Rotormaterial bleibt wie bei einem gewöhnlichen Nagel magnetisiert, kann aber auch leicht entmagnetisiert werden. Sobald sie laufen, bleiben die Rotorstangen an Ort und Stelle; sie treiben nicht ab.

Synchrone Zeitsteuerungsmotoren mit geringer Leistung (wie jene für herkömmliche elektrische Uhren) können mehrpolige Permanentmagnet-Außenrotoren aufweisen und Shading-Spulen verwenden, um ein Startdrehmoment bereitzustellen. Telechron-Taktmotoren haben abgestufte Pole zum Starten des Drehmoments und einen Zwei-Speichen-Ringrotor, der wie ein diskreter zweipoliger Rotor funktioniert.

Doppelt gespeiste elektrische Maschine

Doppelt gespeiste Elektromotoren weisen zwei unabhängige Mehrphasenwicklungssätze auf, die eine aktive (dh arbeitende) Energie zu dem Energieumwandlungsprozess beitragen, wobei mindestens einer der Wicklungssätze elektronisch für einen Betrieb mit variabler Geschwindigkeit gesteuert wird. Zwei unabhängige Multiphasenwicklungssätze (dh Doppelanker) sind das Maximum, das in einem einzelnen Paket ohne Topologieverdopplung bereitgestellt wird. Doppelt gespeiste Elektromotoren sind Maschinen mit einem effektiven konstanten Drehmomentdrehzahlbereich, der für eine gegebene Anregungsfrequenz die doppelte Synchrondrehzahl ist. Dies ist das Doppelte des konstanten Drehmomentbereichs als einfach gespeiste elektrische Maschinen, die nur einen aktiven Wicklungssatz haben.

Ein doppelt gespeister Motor ermöglicht einen kleineren elektronischen Wandler, aber die Kosten der Rotorwicklung und der Schleifringe können die Einsparungen in den Komponenten der Leistungselektronik aufheben. Schwierigkeiten mit der Steuerung der Geschwindigkeit in der Nähe von synchronen Geschwindigkeitsbegrenzungsanwendungen.