Design for additive manufacturing (DfAM oder DFAM) ist ein Design für die Herstellbarkeit, wie es bei der additiven Fertigung (AM) angewendet wird. Es handelt sich um eine allgemeine Art von Entwurfsmethoden oder -werkzeugen, mit denen die Funktionsleistung und / oder andere wichtige Produktlebenszyklusaspekte wie Herstellbarkeit, Zuverlässigkeit und Kosten optimiert werden können.

Dieses Konzept zeichnet sich durch die enorme Gestaltungsfreiheit der AM-Technologien aus. Um die einzigartigen Fähigkeiten von AM-Prozessen voll auszunutzen, werden DFAM-Methoden oder -Tools benötigt. Zu den typischen DFAM-Methoden oder -Tools gehören Topologieoptimierung, Entwurf für Multiskalenstrukturen (Gitter- oder Zellenstrukturen), Multimaterialdesign, Massenanpassung, Teilekonsolidierung und andere Entwurfsmethoden, die AM-fähige Features nutzen können.

DFAM ist nicht immer von einem breiteren DFM getrennt, da das Erzeugen vieler Objekte sowohl additive als auch subtraktive Schritte beinhalten kann. Nichtsdestoweniger hat der Name „DFAM“ seinen Wert, weil er die Aufmerksamkeit auf die Art und Weise lenkt, in der die Kommerzialisierung von AM in Produktionsrollen nicht nur eine Frage ist, wie man bestehende Teile von subtraktiv zu additiv wechselt. Vielmehr geht es um die Neugestaltung ganzer Objekte (Baugruppen, Subsysteme) angesichts der neuen Verfügbarkeit fortgeschrittener AM. Das heißt, sie müssen neu gestaltet werden, weil ihr gesamtes früheres Design – einschließlich wie, warum und an welchen Stellen sie ursprünglich in einzelne Teile unterteilt waren – innerhalb der Grenzen einer Welt konzipiert wurde, in der fortgeschrittenes AM noch nicht existierte. Anstatt nur ein vorhandenes Bauteildesign zu modifizieren, um es additiv zu machen, beinhaltet ein vollwertiges DFAM Dinge wie das Neuanstellen des Gesamtobjekts, so dass es weniger Teile oder einen neuen Satz von Teilen mit im Wesentlichen unterschiedlichen Grenzen und Verbindungen aufweist. Das Objekt kann somit nicht mehr eine Baugruppe sein, oder es kann eine Baugruppe mit viel weniger Teilen sein. Viele Beispiele für solch tief verwurzelte praktische Auswirkungen von DFAM sind in den 2010er Jahren entstanden, da AM seine Kommerzialisierung stark erweitert. Zum Beispiel hat GE Aviation 2017 aufgedeckt, dass DFAM für die Entwicklung eines Helikoptermotors mit 16 statt 900 Teilen verwendet wurde, was einen großen Einfluss auf die Reduzierung der Komplexität der Lieferketten haben könnte. Es ist dieser radikale Umdenkaspekt, der zu Themen wie „DFAM erfordert Störungen auf Unternehmensebene“ geführt hat. Mit anderen Worten, die bahnbrechende Innovation, die AM ermöglichen kann, kann sich logischerweise auf das gesamte Unternehmen und seine Lieferkette erstrecken und nicht nur das Layout in einer Maschinenhalle verändern.

DFAM umfasst sowohl allgemeine Themen (die für viele AM-Prozesse gelten) als auch Optimierungen, die für einen bestimmten AM-Prozess spezifisch sind. Zum Beispiel maximiert die DFM-Analyse für die Stereolithographie DFAM für diese Modalität.

Hintergrund

Die additive Fertigung ist definiert als ein Materialfügeprozess, bei dem ein Produkt direkt aus seinem 3D-Modell, in der Regel Schicht für Schicht, hergestellt wird. Im Vergleich zu herkömmlichen Fertigungstechnologien wie CNC-Bearbeitung oder Gießen haben AM-Prozesse mehrere einzigartige Fähigkeiten. Es ermöglicht die Herstellung von Teilen mit einer komplexen Form sowie eine komplexe Materialverteilung. Diese einzigartigen Funktionen erweitern die Gestaltungsfreiheit für Designer erheblich. Sie bringen jedoch auch eine große Herausforderung mit sich. Traditionelle Design for Manufacturing (DFM) -Regeln oder -Richtlinien, die tief in den Köpfen von Designern verwurzelt sind und die Konstrukteure stark einschränken, die Funktionalität ihrer Produkte weiter zu verbessern, indem sie die Vorteile dieser einzigartigen Fähigkeiten von AM-Prozessen nutzen. Darüber hinaus sind traditionelle featurebasierte CAD-Werkzeuge auch mit unregelmäßiger Geometrie zur Verbesserung der Funktionsleistung schwer zu bewältigen. Um diese Probleme zu lösen, sind Entwurfsmethoden oder -werkzeuge erforderlich, um Konstrukteuren zu helfen, die vollen Vorteile der Entwurfsfreiheit zu nutzen, die durch AM-Prozesse bereitgestellt werden. Diese Entwurfsmethoden oder -werkzeuge können als Entwurf für die additive Fertigung kategorisiert werden

Methoden

Topologie-Optimierung

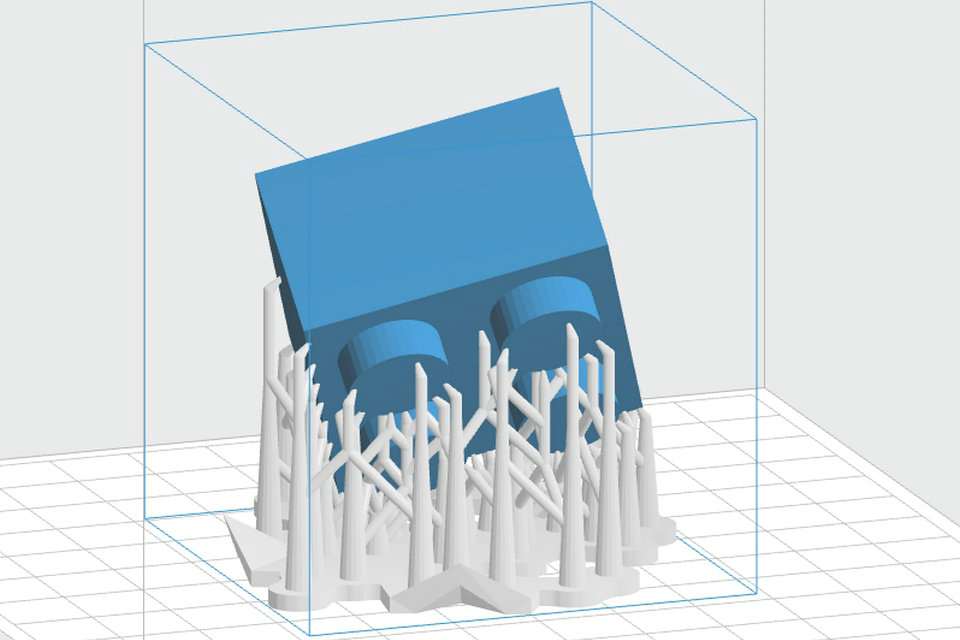

Die Topologieoptimierung ist eine Art von Strukturoptimierungstechnik, die das Materiallayout innerhalb eines vorgegebenen Entwurfsraums optimieren kann. Im Vergleich zu anderen typischen Strukturoptimierungstechniken wie Größenoptimierung oder Formoptimierung kann die Topologieoptimierung sowohl die Form als auch die Topologie eines Teils aktualisieren. Die komplexen optimierten Formen, die aus der Topologieoptimierung erhalten werden, sind jedoch immer ein Problem für traditionelle Fertigungsprozesse wie die CNC-Bearbeitung. Um dieses Problem zu lösen, können additive Fertigungsprozesse angewendet werden, um Topologieoptimierungsergebnisse zu erzeugen. Es sollte jedoch angemerkt werden, dass einige Herstellungseinschränkungen, wie etwa eine minimale Merkmalsgröße, auch während des Topologieoptimierungsprozesses berücksichtigt werden müssen. Da die Topologieoptimierung Designern helfen kann, eine optimale komplexe Geometrie für die additive Fertigung zu erhalten, kann diese Technik als eine der DFAM-Methoden betrachtet werden.

Multiskalenstrukturentwurf

Aufgrund der einzigartigen Fähigkeiten von AM-Prozessen können Teile mit mehrskaligen Komplexitäten realisiert werden. Dies bietet Designern eine große Gestaltungsfreiheit bei der Verwendung von zellulären Strukturen oder Gitterstrukturen auf Mikro- oder Mesoskalen für die bevorzugten Eigenschaften. Zum Beispiel können auf dem Gebiet der Luftfahrt Gitterstrukturen, die durch den AM-Prozess hergestellt werden, zur Gewichtsreduktion verwendet werden. Im biomedizinischen Bereich können Bioimplantate aus Gitter- oder Zellstrukturen die Osseointegration verbessern.

Multi-Material-Design

Teile mit Multi-Material- oder komplexer Materialverteilung können durch additive Fertigungsprozesse erreicht werden. Um Konstrukteuren zu helfen, diesen Vorteil zu nutzen, wurden verschiedene Entwurfs- und Simulationsmethoden vorgeschlagen, um das Design eines Teils mit mehreren Materialien oder funktional abgestuften Materialien zu unterstützen. Diese Designmethoden stellen auch traditionelle CAD-Systeme vor Herausforderungen. Die meisten von ihnen können jetzt nur noch mit homogenen Materialien umgehen.

Design für die Massenanpassung

Da die additive Fertigung Teile direkt aus dem digitalen Modell der Produkte herstellen kann, werden die Kosten und die Vorlaufzeiten für die Herstellung kundenspezifischer Produkte erheblich reduziert. So wird die schnelle Generierung von kundenspezifischen Teilen zu einem zentralen Thema für die Massenanpassung. Es wurden mehrere Entwurfsmethoden vorgeschlagen, um Konstrukteuren oder Benutzern zu helfen, das kundenspezifische Produkt auf einfache Weise zu erhalten. Diese Methoden oder Werkzeuge können auch als DFAM-Methoden betrachtet werden.

Teilekonsolidierung

Aufgrund der Beschränkungen herkömmlicher Herstellungsmethoden werden einige komplexe Komponenten gewöhnlich in mehrere Teile getrennt, um sowohl die Herstellung als auch die Montage zu erleichtern. Diese Situation wurde durch den Einsatz von additiven Fertigungstechnologien verändert. Einige Fallstudien wurden durchgeführt, um zu zeigen, dass einige Teile des ursprünglichen Designs zu einem komplexen Teil zusammengefasst und durch additive Fertigungsprozesse hergestellt werden können. Dieser Redesignprozess kann als Teilekonsolidierung bezeichnet werden. Die Forschung zeigt, dass die Teilekonsolidierung nicht nur die Anzahl der Teile reduziert, sondern auch die Funktionsleistung des Produkts verbessert. Die Entwurfsmethoden, die Konstrukteure zu Teilkonsolidierungen führen können, können ebenfalls als eine Art von DFAM-Verfahren angesehen werden.